Изобретение относится к переработке термопластичных материалов.

Цель изобретения - повышение эффективности способа и улучшение качества изделий.

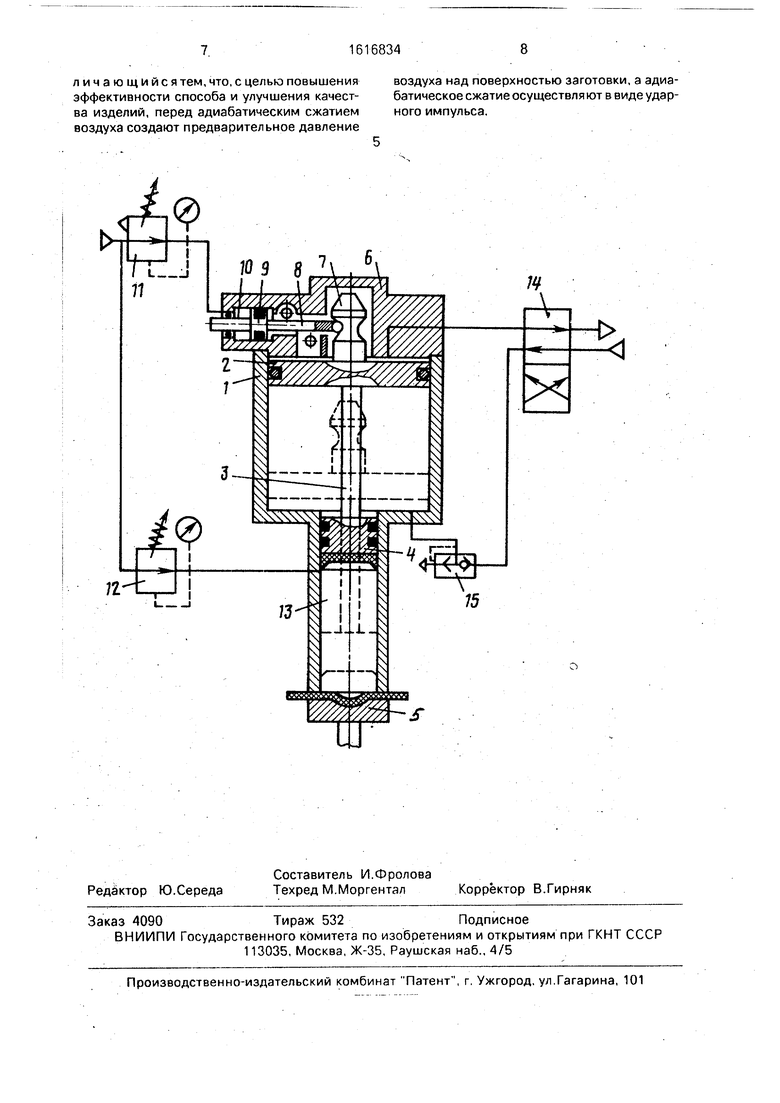

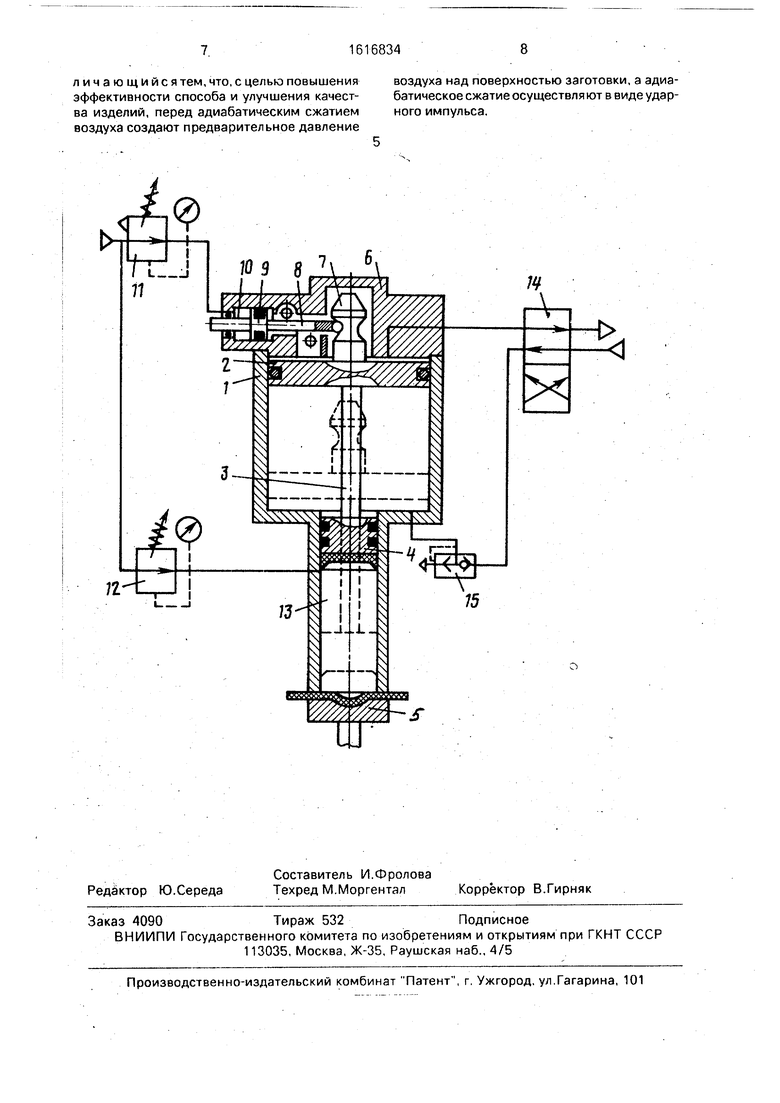

На чертеже схематично изображено устройство для осуществления предлагаемого способа.

Устройство содержит пневмоцилиндр 1 с поршнем 2, связанным через шток 3 с плунжером 4. Дном пневмоцилиндра 1 в определенные моменть служит матрица 5, установленная с возможностью подведения к торцу пневмоцилиндра 1 с образованием с ним герметичного соединения через пленку-заготовку, а также отведения от пневмоцилиндра 1 при помощи механизма (не показано), В крышке 6 пневмоцилиндра 1 выполнена расточка для размещения хвостовика 7 поршня 2. В свою очередь хвостовик снабжен проточкой,.в которую может

входить своим концом фиксирующий шток 8, размещенный вместе с поршнем 9 в камере 10 крышки 6. Левая полость камеры 10 постоянно подсоединена к пневмосети через редукционный клапан 11, через редук-. ционный же клапан 12 с пневмосетью связан вход в полость 13 пневмоцилиндра 1. При крайнем верхнем положении поршня 2 этот вход оказывается расположенным под плунжером 4, а при крайнем нижнем положении поршня 2 - между плунжером 4 и поршнем 2. Полости пневмоцилиндра 1 связаны с пневмосетью через воздухораспределитель 14. Кроме того, подпоршневая полость пневмоцилиндра 1 связана с воздухораспределителем 14 через клапан 15 быстрого выхлопа.

Устройство работает следующим образом.

Перед началом работы в пусконаладоч- ном режиме устанавливают подбором необо

ш-шД

о

00 СА) 4:ь

Ю

ходимый уровень давления в левой полости камеры 10 крышки 6 пневмоципиндра 1 при помощи редукционного клапана 11. Уровень давления в этой полости должен обеспечивать выведение фиксирующего штока 8 из проточки хвостовика 7 поршня 2 по достижении в полости расточки крышки 6 давления сети, т.е. устанавливают давление в полости 10 таким, чтобы абсолютная разница между этим давлением и давлением сети (при равенстве площадей поршня 9 с обеих сторон) несколько превышала суммарное значение сил трения в парах качения (шток- хвостовик, шток-опоры). Таким подбором регулируют редукционый клапан 12, и зда- ющий уровень предварительного давления над поверхностью заготовки перед адиабатическим сжатием воздуха в ней. Для этого в зазоре между матрицей 5 и торцом пнев- моцилиндра Т размещают перерабатываемую пленку-заготовку из термопластичного материала, например поли этилентерефталата, поликарбоната и т.п. Далее посредством механизма (не показано) подводят матрицу 5 к пневмоцилиндру 1 и прижимают, обеспечивая герметичное соединение через пленку. При помощи редукционного клапана 12 устанавливают значение давления в полости 13 (при крайнем верхнем по чертежу положении поршня 2), минимально необходимое и достаточное для компенсации утечек воздуха, неизбежных при сжатии его за счет перемещения поршня 2 в крайнее нижнее положение. О достижении необходимого уровня предварительного давления судят по качеству получаемых из пленки заготовок, при исчезновении любых следов обратной деформации на изделиях считают уровень предварительного давления достигнутым. Практически значение этого давления несколько превышает атмосферное. В начальный момент воздух под давлением подают через воздухораспределитель 14 в полость пневмоцилиндра 1 под поршнем 2, в связи с чем поршень 2 и плунжер 4 занимают крайние верхние (по чертежу) положения. Пленку-заготовку перемещают между пневмоцилиндром 1 и матрицей 5 на шаги, подведя матрицуБ к пневмоцилиндру 1, плотно прижимают ее к торцу, обеспечивая герметичное соединение. В полости 13 между заготовкой и плунжером 4 создают предварительное давление, подавая воздух от сети через редукционный клапан 12. Одновременно воздух под давлением подают от сети через редукционнь1й клапан 11 в левую полость камеры 10 крышки 6, благодаря чему фиксирующий шток 8 своим концом западает в кольцевую проточку хвостовика 7 поршня 2. Далее переключение воздухораспределителя 14 воздух под давлением подают в полость пневмоцилиндра над поршнем 2, при этом п одпоршневая полость пневмоцилиндра 1 сообщается с ат- мосферой через клапан 15 быстрого выхлопа. Поскольку при поступлении воздуха под давлением в надпоршневую полость пневмоцилиндра 1 хвостовик 7 поршня 2 принудительно удерживается в крайнем верхнем

0 положении при помощи фиксирующего штока 8, то страгивания поршня 2 в места не происходит до тех пор, пока величина давления в надпоршневой полости пневмоцилиндра 1, а следовательно, и в сообщаю-5 щейся с этой полостью правой полости камеры 10 не достигнет некоторого значения, достаточного для преодоления сил, удерживающих поршень 9 в крайнем правом (по чертежу) положении. Это значение

0 складывается из величины сил трения в парах качения и силы давления на левую площадь поршня 9. В этот момент поршень 9, смещаясь влево, выводит шток 8 из зацепления с хвостовиком 7, освобождая его.

5 Поршень 2 под действием аккумулированной энергии резко перемещается вниз, при этом адиабатическое сжатие воздуха в полости между плунжером 4 и заготовкой происходит в виде ударного импульса.

0 Выделяющееся в процессе адиабатического сжатия тепло размягчает материал заготовки, а за счет давления происходит формование изделия по поверхности матрицы 5. Затем переключением воздухораспредели5 теля 14 подают воздух под давлением в полость пневмоцилиндра 1 под поршень 2 и возвращают его,в исходное положение, в результате чего находящийся непосредственна надповерхностью изделия воздух

0 адиабатически расширяется и температура его снижается. Матрицу 5 отводят от пневмоцилиндра 1, пленку-заготовку смещают на один шаг и цикл повторяется.

Удержание поршня 2 для аккумулирова5 ния энергии поступающего под давлением воздуха может быть осуществлено при помощи других известных средств, таких как пружинный фиксатор, например, и др.

Пример. Для подготовки к изготовле0 нию колпачков для акустических систем динамических головок громкоговорителя из металлизированной полиэтилентерефта- латной пленки толщиной 0,05 мм с односторонним алюминиевым покрытием в виде

5 ленты шириной 50 мм, устройство подсоединяют к магистрали цеховой пневмосети с давлением 6 кгс/с/см. Далее регулировкой редукционного клапана 11 добиваются, чтобы уровень давления на выходе из него был на 3-5% ниже, чем давление на входе. Таким

образом устанавливают давление в левой полости камеры 10 на уровне 5.7-5.8 кгс/см . Затем регулируют редукционный клапан 12, обеспечивая давление в выходной магистрали на уровне 0.1-0.3 кгс/см

Между матрицей 5 и пневмоцилиндром 1 пропускают конец пленки с рулона.

Переключением воздухораспределителя 14 подают воздух под давлением пневмо- сети в полость пневмоцилиндра 1 под поршень 2. При этом поршень 2 и плунжер 4 занимают крайние верхние (по чертежу) положения, а шток 8 под действием давления в левой полости камеры 10 своим концом западает в кольцевую проточку хвостовика 7 поршня 2, удерживая последний в крайнем верхнем положении. Матрицу 5 прижимают через пленку к торцу пневмоцилиндра 1, обеспечивая герметичное соединение. Полость 13 при этом превра- щается в замкнутый объем, в котором давление повышается до уровня 0.1-0,3 кгс/см . установленного редукционным клапаном 12. Далее переключением воздухораспределителя 14 воздух под давлением пневмосети подают в полость пневмоцилиндра 1 под поршнем 2, при этом подпор- шневая полость пневмоцилиндра 1 сообщается с атмосферой через клапан 15 быстрого выхлопа. По достижении в над- 3 поршневой полости пневмоцилиндра 1 давления 6 кгс/см поршень 9 отходит влево, выводя шток 8 из зацепления с хвостовиком 7. Поршень 2 резко перемещается вниз, при этом в полости 13 между плунжером 4 и 3 заготовкой происходит адиабатическое сжатие воздуха в виде ударного импу,ьса. Выделенное в процессе адибатического сжатия тепло повышает температуру в зоне заготовки примерно до 170°С, при котором 4 происходит размягчение заготовки. За счет высокого давления в полости 13 происходит формование изделия по поверхности матрицы 5, Дают выдержку 2 с. а затем переключением воздухораспределителя -14 45 подают воздух под давлением 6 кгс/см под поршень 2 и возвращают его в исходное положение, в результате чего воздух, находящийся непосредственно над поверхностью изделия, адиабатически расширяется. 50 что сопровождается снижением температуры и охлаждением изделия. Матрицу 5 отводят от торца пневмоцилиндра 1. Благодаря тому, что в первой части рабочего цикла в полости 13 существовало предварительное 55 давление 0.1-0.3 кгс/см, исключено влияние неизбежных утечек воздуха из полости 13 в момент быстрого его сжатия на качество отформованного колпачка: при отходе плунжера 4 в крайнее верхнее положение в

10 5 0 5

полости 13 всегда сохраняется положительное давление, что предотвращает самопроизвольное выворачивание отформованного колпачка. Освобожденную пленку-заготовку смещают на шаг в сторону узла вырубки (не показана) и цикл повторяется. Такой же последовательностью осуществления приемов и близкими аналогичными значениями режима (давления, температурного, временного будет характеризоваться процесс изготовления звуковых мембран для акустических систем из полизтилентерефталатной (лавсановой) пленки толщиной 0.07 мм (неметаллизированной).

По способу-прототипу сжатие воздуха над поверхностью заготовки происходит за счет перемещения поршня в течение времени, определяемого объемом напорной камеры, скоростью подачи сжатого воздуха и другими условиями. Практически при реализации известного способа в установке прессования мембран К96. 015. при диаметре цилиндра 140 мм на ход поршня в 300 мм затрачивается до 3 с. В результате, несмотря на принятые меры по теплоизоляции цилиндра, часть тепла, выделяющегося при сжатии воздуха над поверхностью заготовки, уходит в стенки цилиндра. Как следствие для обеспечения гарантированного качества изготовления мембран предусмотрен дополнительный подвод тепла к матрице извне в первой части цикла и соответственно вспомогательное охлаждение ее во второй части цикла (за счет обдува попеременно горячим или холодным воздухом). Согласно предлагаемому способу адиабатическое ежа- тие воздуха над поверхностью заготовки осуществляется импульсно, за счет чего непродуктивные расходы тепла, выделяющиеся при этом, сводятся к минимуму, т.е. практически все тепло потребляется на размягчение заготовки из термопластичного материала. Таким образом, процесс изготовления изделий будет более эффективным. Кроме того, создание предварительного давления над поверх- ностью заготовки перед адиабатическим сжатием предотвращает образование зоны отрицательного давления над заготовкой в конце обратного хода поршня вследствие неизбежных утечек воздуха. Тем самым исключается самопроизвольное выворачивание отформованного изделия, т.е. предотвращается возникновение брака продукции, что также способствует повышению эффективности способа.

Формула изобретения

10 15 0 5

Способ изготовления изделий из листо- вь1х термопластов по авт. св. N: 382518. отличающийся тем, что, с целью повышения эффективности способа и улучшения качества изделий, перед адиабатическим сжатием воздуха создают предварительное давление

воздуха над поверхностью заготовки, а адиабатическое сжатие осуществляют в виде ударного импульса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361736C1 |

| Штамп к плунжерному прессу | 1979 |

|

SU856619A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИАФРАГМЫ ЭЛЕКТРОАКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2119272C1 |

| Пульсатор для гидравлического пресса | 1972 |

|

SU430594A1 |

| Устройство для прессования изделий из металлических порошков | 1976 |

|

SU597509A1 |

| ИМПУЛЬСНО-АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ВНУТРИТРУБНОГО СНАРЯДА В МАГИСТРАЛЬНОМ ТРУБОПРОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2307978C2 |

| Амортизирующее устройство | 1983 |

|

SU1106589A1 |

| Пневмопривод | 1981 |

|

SU992850A1 |

| Тормозной цилиндр | 1983 |

|

SU1175770A1 |

| Пневматическое устройство для опрессовки втулок заземления | 1989 |

|

SU1684844A1 |

Изобретение относится к переработке термопластичных материалов и является усовершенствованием изобретения по авт.св. N 382518. Цель изобретения - повышение эффективности способа и качества изделий. Для этого в способе, согласно которому разогревают и формуют заготовку путем воздействия адиабатически сжимаемого непосредственно над ее поверхностью воздуха и охлаждают ее путем последующего адиабатического расширения воздуха, перед адиабатическим сжатием воздуха создают предварительное давление воздуха над поверхностью заготовки, а адиабатическое сжатие осуществляют в виде ударного импульса. За счет осуществления адиабатического сжатия импульсивно сводится к минимуму непродуктивных расход выделяющегося при сжатии тепла за счет исключения потери его на нагрев элементов устройства для осуществления способа. За счет создания над поверхностью заготовки предварительного давления предотвращается выворачивание изделия при обратном ходе поршня устройства при охлаждении изделия. 1 ил.

Ш

741

X

о

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ | 0 |

|

SU382518A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-12-30—Публикация

1989-01-17—Подача