Изобретение относится к области судостроения, а более конкретно к технологии изготовления в вакуумно-выдувных машинах толстостенных стеклянных выпуклых иллюминаторов для глубоководных аппаратов.

Известны различные способы формования изделий из стекла: бесконтактное формование, формование выкладкой по контурной рамке, вакуумное формование в матрицу со скольжением, формование обтяжкой болванки и т.д.

Такие способы хотя и позволяют изготовить различные изделия из стекла, однако их нельзя использовать при формовании толстостенных стеклянных изделий типа иллюминаторов для глубоководных аппаратов.

Наиболее близким к заявляемому решению является известный способ пневмо- или вакуумформования стеклянного изделия через протяженное кольцо (см. Производственную инструкцию ВИАМ N ПИ 1.2.315-89 "Изготовление деталей остекления из органических стекол", ВИАМ, 1990, с. 11 17). Данный способ заключается в том, что сначала заготовку из стекла зажимают на оснастке между двумя кольцами: протяжным и прижимным, одно из которых связано с пневмо- или вакуумкамерой. Перед началом формования заготовку разогревают до температуры высокоэластичного состояния применяемого стекла (например, для стекла марки СО-120 стеклообразное состояние имеет место до температуры 120oC, далее до температуры 140oC наступает высокоэластичное состояние, а при температуре свыше 140oC наступает вязкотекучее состояние). При этом разогрев заготовки может производиться как перед ее зажатием в оснастке, так и после вместе с оснасткой непосредственно в термошкафу. После этого формуют изделие до заданной высоты путем создания перепада давления воздуха у заготовки (либо подачей воздуха под давлением с одной стороны заготовки, либо созданием разрежения (вакуума) с другой стороны заготовки). После достижения заданной высоты изделие охлаждают под давлением и с зажатыми кромками. После охлаждения изделия сбрасывают давление и расфиксируют изделие. При необходимости производят механическую обработку изделия для получения чистовых установочных размеров.

Данный способ позволяет изготавливать различные стеклянные изделия сложной конфигурации, имеющие форму, близкую к телам вращения, блистеры, иллюминаторы и т.п.

В то же время практика применения этого способа на производстве показала, что область его применения ограничена толщиной используемого стекла, поскольку для изделий из очень толстых стекол в процессе их изготовления имеет место потеря устойчивости края заготовки, выход его из-под прижима и как следствие получение производственного брака из-за невозможности в этом случае контроля формы изготовляемого изделия.

Задачей, на решение которой направлено изобретение, является обеспечение возможности изготовления высококачественных изделий сложной формы из очень толстого стекла.

Вышеназванная задача решается в первую очередь путем получения технического результата, заключающегося в обеспечении надежной фиксации перед формованием разогретой заготовки из стекла большой толщины.

Указанный результат достигается тем, что в известном способе, заключающемся в том, что заготовку из стекла зажимают по краю (по периметру) между протяжным и прижимным кольцами, причем заготовку (либо перед зажатием, либо после) разогревают до высокоэластичного состояния, после чего формуют изделие через протяжное кольцо до заданной высоты путем создания около заготовки перепада давления, либо воздействуя на заготовку с одной стороны воздухом под давлением, либо создавая разрежение (вакуум) с другой стороны заготовки, после достижения формуемым изделием заданной высоты медленно и равномерно охлаждают изделие, сохраняя прижим по краям и давление или разрежение воздуха, после охлаждения изделия сбрасывают давление и изделие расфиксируют.

Дополнительно после зажима разогретой заготовки по краям перед формованием изделия производят локальное периферийное охлаждение края заготовки по всему периметру, причем перед началом периферийного охлаждения охлаждающие элементы вжимают в заготовку по всему периметру.

Введение новых операций позволяет обеспечить получение высококачественных изделий сложной формы из толстого стекла.

Возможность осуществления изобретения подтверждается нижеприведенным описанием предлагаемой оригинальной конструкции установки для формования изделий из толстого стекла.

Известны различные установки для формования изделий из стекла бесконтактным и контактным методами: установка с контурной опорной рамкой, установка с ложной болванкой, установка с матрицей для вакуумформования со скольжением, установки с различными типами болванок и т.д.

На всех этих установках можно изготовлять изделия из стекла.

Однако ни одна из этих установок не позволяет гарантированно формовать качественные изделия сложной формы из очень толстого стекла.

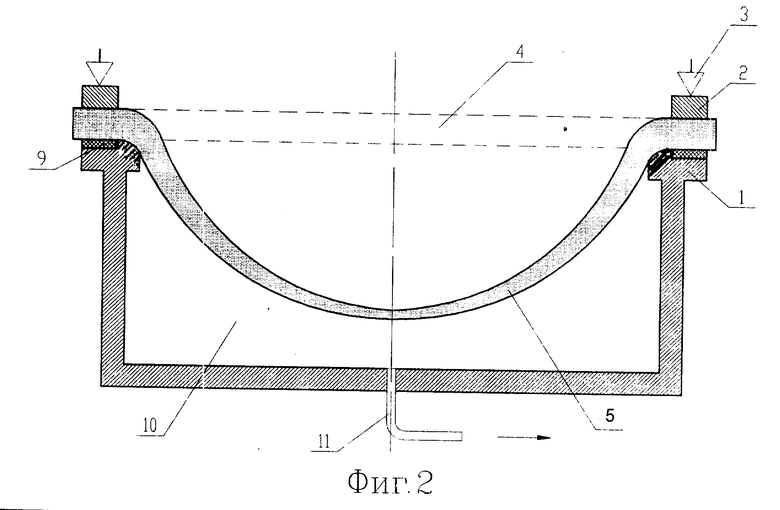

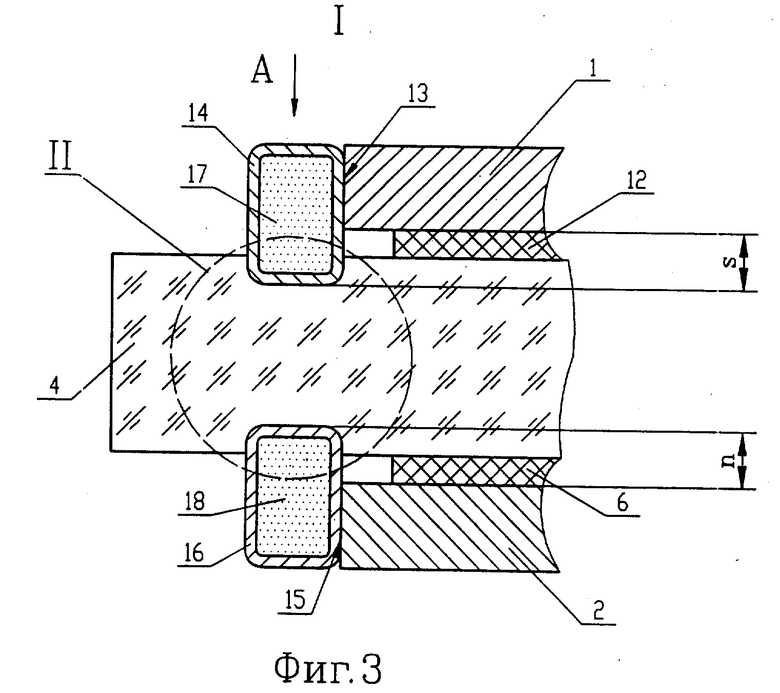

Наиболее близким решением к заявляемому является известная конструкция установки для пневмо- и вакуумформования изделий из стекла через протяжное кольцо (см. там же, с. 15-17). Такая установка состоит из протяжного кольца 1 (фиг. 1) и прижимного кольца 2, между которыми с помощью зажимного приспособления 3 зажата плоская заготовка 4 из стекла, из которой формуют изделие 5. В первом варианте установки (для пневмоформования) между прижимным кольцом 2 и заготовкой 4 с помощью резинового уплотнения 6 образована герметичная полость 7, соединенная трубопроводом 8 с пневмокамерой для подачи воздуха под давлением. Во втором варианте установки (для вакуумформования, см. фиг. 2) между протяжным кольцом 1 и заготовкой 4 с помощью резинового уплотнения 9 образована герметичная полость 10, соединенная трубопроводом 11 с вакуумкамерой.

Такая конструкция установки позволяет формовать изделия из стекла, однако область его использования ограничена тем, что в процессе формования изделий из очень толстого стекла края заготовки, как правило, выходят из-под прижима, что ведет к браку при производстве таких изделий.

Задачей, на решение которой направлено изобретение, является обеспечение возможности изготовления высококачественных изделий сложной формы из толстого стекла.

Осуществление изобретения позволяет получить технический результат, заключающийся в обеспечении надежной фиксации края нагретой заготовки в процессе формования изделия из толстого стекла.

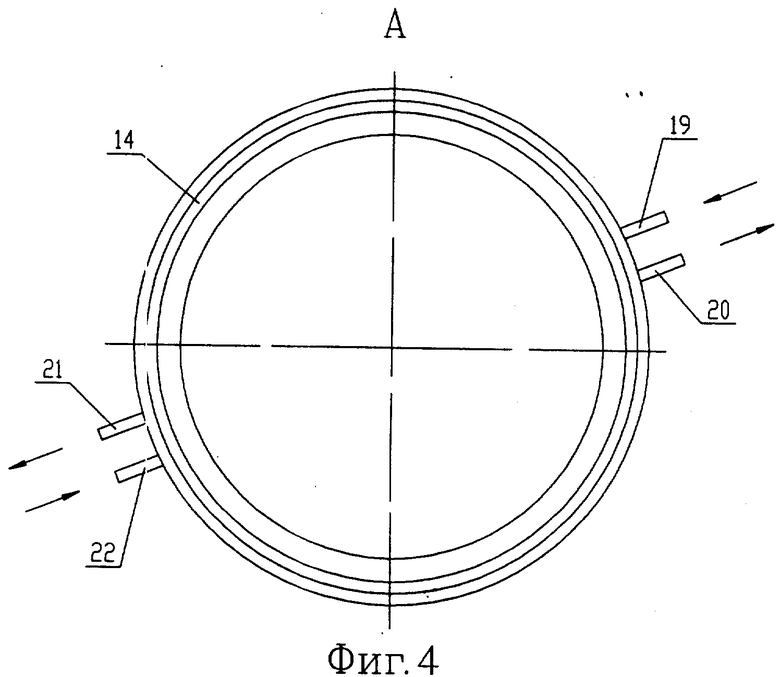

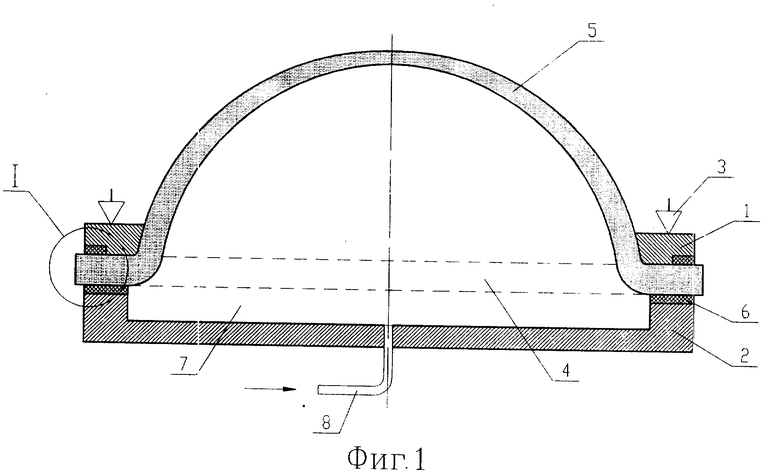

Указанный результат достигается тем, что известная установка для формования изделий из стекла, содержащая протяжное кольцо и прижимное кольцо (причем герметичная полость одного из колец соединена либо с пневмо-, либо с вакуумкамерой), зажимное приспособление и резиновое уплотнение, дополнительно снабжена устройством локального периферийного охлаждения заготовки, размещенным по периметру установки. При этом устройство локального периферийного охлаждения заготовки выполнено в виде первой полой трубки прямоугольного сечения, неподвижно закрепленной на торце протяжного кольца по всему его периметру, и второй полой трубки прямоугольного сечения, неподвижно закрепленной на торце прижимного кольца по всему его периметру, причем трубки выполнены выступающими над поверхностями протяжного и прижимного колец, обращенными к заготовке, а внутренние полости трубок соединены с трубопроводами подачи и слива охлаждающей жидкости.

Введение в конструкцию установки для формования изделий из стекла специальных приспособлений для дополнительного периферийного зажима заготовки, кроме того, с охлаждением края заготовки по всему периметру позволяет обеспечить надежную фиксацию нагретой заготовки в процессе формования и тем самым обеспечить изготовление высококачественных изделий сложной формы из толстого стекла.

На фиг. 1 изображена в разрезе установка для формования изделий и стекла с помощью избыточного давления воздуха (методом пневмоформования); на фиг. 2

установка для формирования изделий из стекла с помощью разрежения (методом вакуумформования); на фиг. 3 место зажима заготовки специальным приспособлением для локального периферийного охлаждения края заготовки; на фиг. 4 вид сверху на установку для формования изделий из стекла с патрубками для подключения приспособления для локального периферийного охлаждения заготовки к трубопроводам подачи и слива охлаждающей жидкости.

Предлагаемая установка для формования изделий сложной формы из толстого (толщиной 50 и более мм) стекла содержит протяжное кольцо 1 и прижимное кольцо 2, между которыми с помощью зажимного приспособления 3 через резиновые уплотнения 6 и 12 зажата плоская заготовка 4 из толстого стекла (например, заготовка из стекла марки СО-120 толщиной 50 мм имеет диаметр 2200 мм). Для обеспечения пневмоформования между заготовкой 4 и прижимным кольцом 2 образована герметичная полость 7, соединенная трубопроводом 8 с пневмокамерой. По всему периметру установки размещено устройство для локального периферийного охлаждения заготовки, выполненное в виде первой полой трубки 14 прямоугольного сечения, неподвижно закрепленной на торце 13 протяжного кольца 1, а также второй полой трубки 16 прямоугольного сечения, неподвижно закрепленной на торце 25 прижимного кольца 2. Внутренние полости 17 и 18 трубок 14 и 16 соединены с трубопроводами 19 и 20 подачи и слива охлаждающей жидкости, например воды. При этом трубка 14 выступает над поверхностью протяжного кольца 1, обращенной к заготовке 4, на высоту "S", а трубка 16 выступает над поверхностью прижимного кольца 2, обращенной к заготовке 4, на величину "n".

Предлагаемая установка работает следующим образом.

Рассмотрим работу установки на примере изготовления изделий пневмоформованием (фиг. 1), поскольку при вакуумформовании предлагаемые дополнительные приспособления работают идентичным образом.

Перед началом формования плоскую заготовку 4 из толстого стекла помещают между протяжным кольцом 1 и прижимным кольцом 2, причем между кольцами 1 и 2 и заготовкой 4 установлены резиновые уплотнения 6 и 12 (фиг. 3), и фиксируют их между собой с помощью зажимного приспособления 3. После нагрева заготовки 4 до высокоэластичного состояния (т.е. для стекла марки СО-120 до температуры 170oC) с помощью зажимного приспособления 3 трубки 14 и 16 устройства для локального периферийного охлаждения заготовки вжимают в заготовку 4. Одновременно с этим по трубопроводам 19 и 20 (подключенным к трубке 14), а также 21 и 22 (подключенным к трубке 16) в трубки 14 и 16 подают охлаждающую жидкость. При этом в зоне 11 происходит местное охлаждение заготовки и перевод материала этого участка заготовки в стеклообразное состояние. После этого включают пневмокамеру и по трубопроводу 8 подают воздух под высоким давлением в герметичную полость 7 между заготовкой 4 и прижимным кольцом 2. Под действием воздуха заготовку избыточным давлением формуют до заданной высоты, которую контролируют визуально или фотоэлектрическим реле по одной наиболее высокой точке изделия 5. После формования изделие 5 охлаждают медленно и равномерно либо непосредственно в термошкафу, либо вне шкафа под теплоизоляционным чехлом. Давление воздуха и зажим краев изделия сохраняют до снижения температуры стекла ниже температуры размягчения, после чего давление сбрасывают и изделие расфиксируют. При необходимости производят механическую обработку изделия для получения чистовых установочных размеров.

Использование изобретения позволяет обеспечить:

высокое качество изготовления изделий сложных форм из толстого стекла путем обеспечения надежной фиксации края нагретой заготовки в процессе формования изделия,

сокращение времени изготовления изделий за счет исключения брака при изготовлении и необходимости повторных восстановлений заготовок и повторных формований,

изготовление нового поколения отечественных конкурентоспособных товаров для домашнего и дачного хозяйства, например толстостенных стеклянных ванн для ванных комнат в квартирах или бассейнов для купания на даче.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования прозрачных иллюминаторов полусферической формы для обитаемых подводных аппаратов | 2022 |

|

RU2798636C1 |

| СПОСОБ ПНЕВМОФОРМОВАНИЯ СФЕРИЧЕСКОГО ИЗДЕЛИЯ ИЗ ЛИСТА ТЕРМОПЛАСТА | 1991 |

|

RU2014232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ТЕПЛОИЗОЛЯЦИОННЫМИ СВОЙСТВАМИ | 2003 |

|

RU2290481C2 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ОРГАНИЧЕСКОГО СТЕКЛА | 2000 |

|

RU2203804C2 |

| ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2095230C1 |

| Способ пневмоформования сферического изделия из листа термопласта | 1991 |

|

SU1808720A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ОРИЕНТИРОВАННОГО ОРГАНИЧЕСКОГО СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344932C1 |

| ПЛОТНОСПЕЧЕННАЯ КЕРАМИКА И СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОСПЕЧЕННОЙ КЕРАМИКИ | 1991 |

|

RU2070181C1 |

| СПОСОБ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО НЕОРИЕНТИРОВАННОГО ОРГАНИЧЕСКОГО СТЕКЛА | 2010 |

|

RU2437764C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053033C1 |

Использование: для формования стеклянных изделий сложной формы из очень толстого стекла с повышенными требованиями к качеству изготовления и к надежности при эксплуатации, например иллюминаторов для подводных аппаратов. Сущность изобретения: способ формования изделия из органического стекла заключается в том, что заготовку из стекла зажимают по периметру между протяжным и прижимным кольцами, при этом заготовку либо перед зажатием, либо после него разогревают до высокоэластичного состояния, после чего производят локальное периферийное охлаждение края заготовки, а затем формуют изделие через протяжное кольцо до заданной высоты, создавая около заготовки перепад давления воздуха (либо высоким давлением, либо разрежением воздуха) и после достижения формуемым изделием заданной высоты изделие медленно и равномерно охлаждают, сохраняя давление воздуха и прижим по периметру изделия, а после охлаждения изделия сбрасывают давление и расфиксируют изделие. Для реализации способа предлагается специальная установка для формования изделия из толстого органического стекла, содержащая протяжное кольцо, прижимное кольцо и резиновое уплотнение, причем герметичная полость между заготовкой изделия и одним из колец соединена с источником перепада давления, устройство для локального периферийного охлаждения края заготовки, размещенным по краю установки по всему периметру. При этом устройство для локального периферийного охлаждения края заготовки выполнено в виде первой полой трубки прямоугольного сечения, неподвижно закрепленной на торце протяжного кольца, и второй полой трубки прямоугольного сечения, неподвижно закрепленной на торце прижимного кольца, при этом внутренние полости трубок соединены с трубопроводами подачи и слива охлаждающей жидкости. 2 с. и 2 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - ВИАМ, 1990, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1997-12-10—Публикация

1995-07-12—Подача