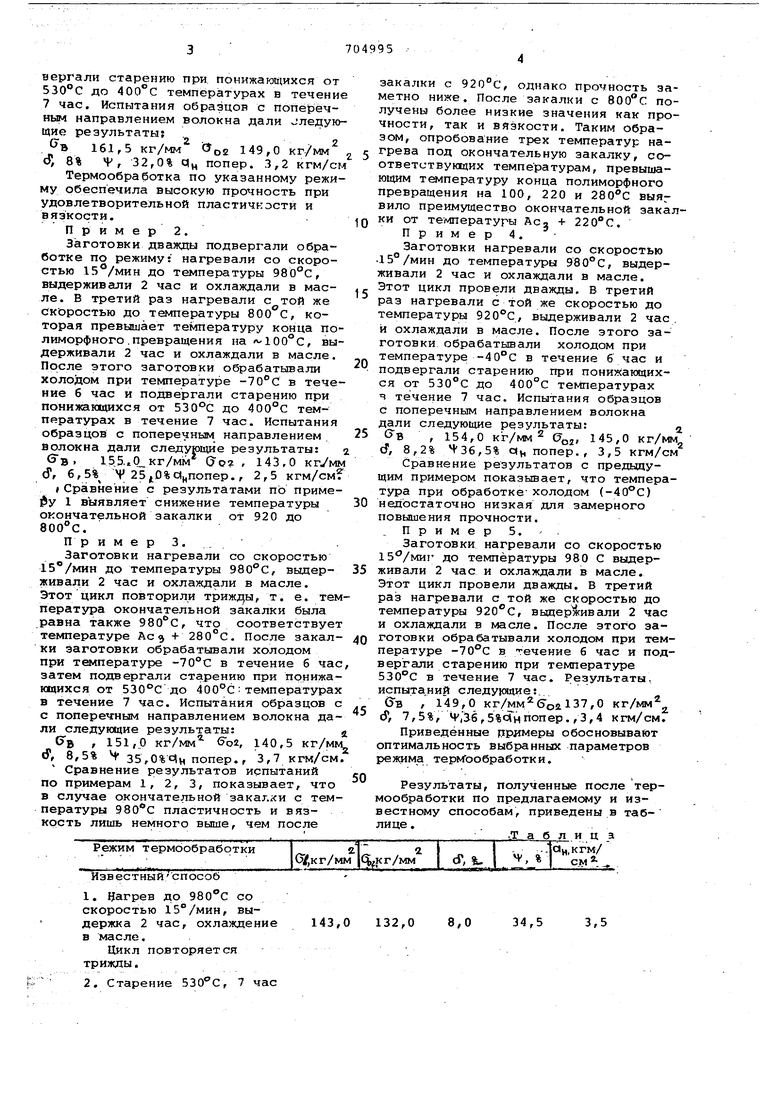

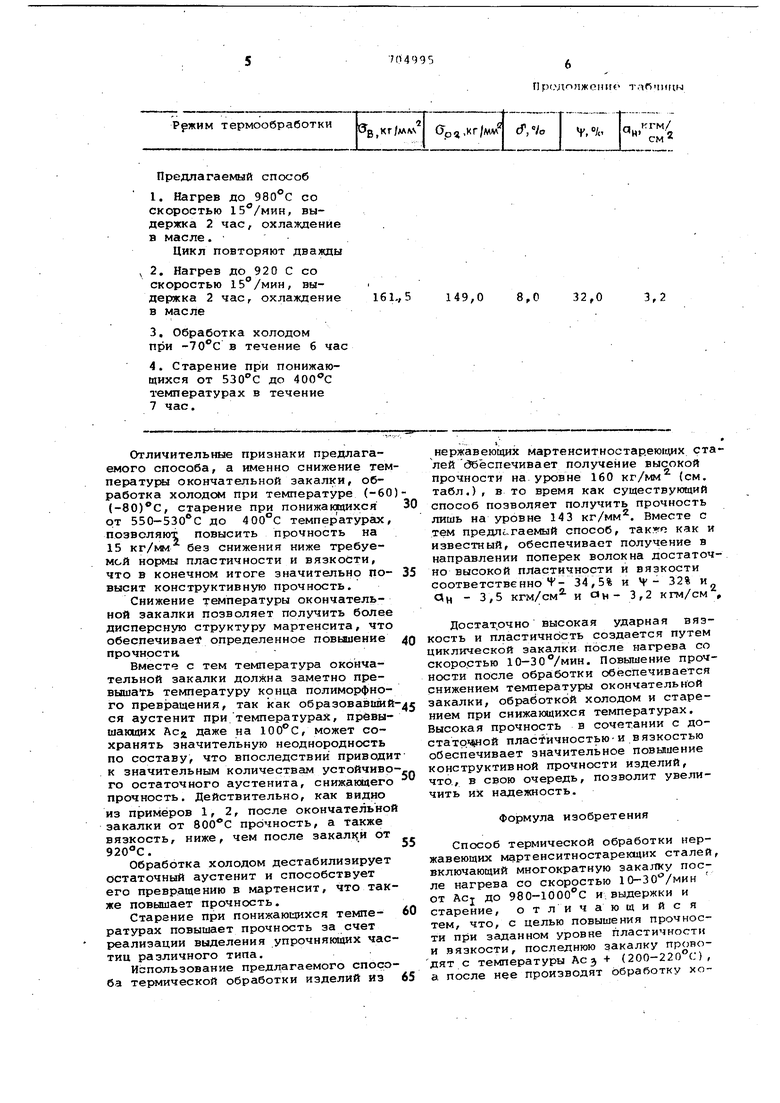

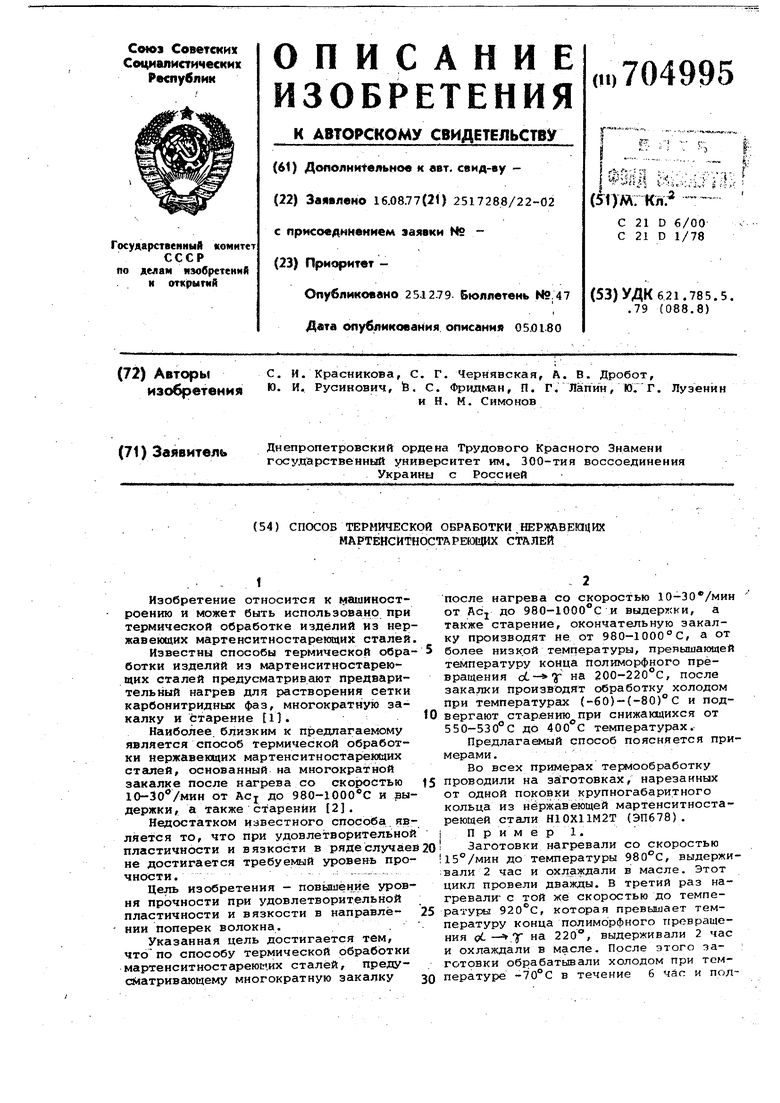

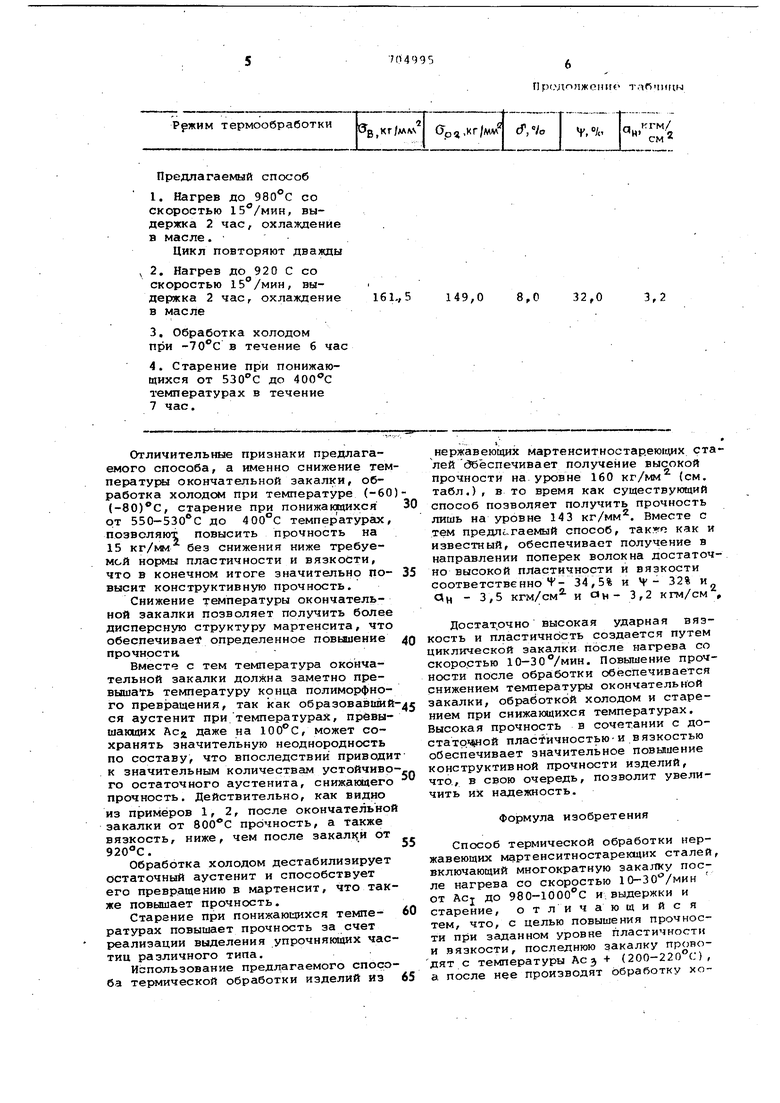

(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ .НЕРЖАВ 1ВК1ЦИХ МАРТЕНСЙТНОСТАРЕЮЩИХ СТАЛЕЙ вергали старению при понижакт1ихся от до температурах в течени 7 час. Испытания образцов с поперечным направлением волокна дали Jлeдyю щие результаты; . 161,5 кг/мм 149,0 кг/мм 8% Н, 32,0% дц попер. 3,2 кгм/см Термообработка по указанному режиму обеспечила высокую прочность при удовлетворительной пластичности и вязкости. Пример 2. Заготовки дважды подвергали обработке по режиму; нагревали со скоростью 15°/мин до температуры 980°С, выдерживали 2 час и охлаждали в масле. В третий раз нагревали с той же скЬростью до температуры 800 С, которая превышает температуру конца по лиморфного .превращения нал.100°С, вы держивали 2 час и охлаждали в масле. После этого заготовки обрабатывали холодом при температуре -70°С в тече ние б час и подвергали старению при понинающихся от до 400°С температурах в течение 7 час. Испытания образцов с поперечньм направлением волокна дали следующие результаты: бв . 13,5..Р кг/мм (го , 143,0 кгУм d, 6,5% У 25,,0%ацпопер., 2,5 кгм/см «Сравнение с результатами по приме у 1 выявляет снижение температуры окончательной закалки от 920 до 800°С. Пример 3. Заготовки нагревали со скоростью до температуры 980°С, выдерживади 2 час и охлаждали в масле. Этот цикл повторили трижды, т. е. тем пература окончательной закалки была равна также 980С, что соответствует температуре Асз + 280°С. После закал ки заготовки обрабатывали холодом при температуре -70°С в течение б час затем подвергали старению при понижающихся от 530°С до 400С : температурах в течение 7 час. Испытания образцов с с поперечным направлением волокна да ли следующие результаты: / 151,0 кг/мм бог, 140,5 кг/мм if, 8,5% Ч 35,0%01ц попер., 3,7 кгм/см Сравнение результатов испытаний по примерам 1, 2, 3, показывает, что в случае окончательной закаг.хи с тем пературы 980с пластичность и вязкость лишь немного выше, чем после закалки с 920°С, однако прочность заетно ниже. После закалки с получены более низкие значения как прочности, так и вязкости. Таким образом, опробование трех температур нагрева под окончательную закалку, соответствующих температурам, превышающим та пературу конца полиморфного превращения на 100, 220 и 280°С выяг вило преимущество окончательной закалки от температуры Ас а + 220 С. Пример 4. Заготовки нагревали со скоростью 15°/мин до температуры 980°С, выдерживали 2 час и охлаждали в масле. Этот цикл провели дважды. В третий раз нагревали с той же скоростью до температуры 920°С, выдерживали 2 час. и охлаждали в масле. После этого заготовки обрабатывали холодом при температуре -40°С в течение 6 час и подвергали старению при понижающихся от 530°С до 400°С температурах ч течение 7 час. Испытания образцов с поперечным направлением волокна дали следующие результаты: GB , 154,0 кг/мм (5о2, 145,0 кг/мм cf, 8,2% 436,5% Oj, попер. , 3,5 кгм/см Сравнение результатов с предыдущим примером показывает, что температура при обработке- холодом (-40°С) недостаточно низкая для замерного повьапения прочности. Пример 5. Заготовки нагревали со скоростью 15 /миг до температуры 980 С выдерживали 2 час и охлаждали в масле. Этот цикл провели дважды. В третий раз нагревали с той же скоростью до температуры 920с, выдерживали 2 час и охлаждали в масле. После этого заготовки обрабатывали холоде при температуре в течение б час и подвергали старению при температуре 530°С в течение 7 час. Результаты, испыта.ний следук)щие:. &Ъ , 149,0 кг/мм боа137,0 кг/мм, cJ, 7,5%, Ч ,аб,5%сГнпопер.,3,4 кгм/см. Приведённые примеры обосновывают оптимальность выбранных параметров режима термообработки. Результаты, полученные после термообработки по предлагаемому и известному способам, приведены в таблице . уТ а б л и ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1981 |

|

SU988884A1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ термической обработки мартенситностареющей стали | 1977 |

|

SU744040A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| Способ термической обработки мартенситностареющих сталей | 1975 |

|

SU538037A1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1983 |

|

SU1125265A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ДЕТАЛЕЙ, ВЫПОЛНЕННЫХ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ, ПЕРЕД ИХ СОЕДИНЕНИЕМ В ПАЯНО-СВАРНУЮ КОНСТРУКЦИЮ | 2011 |

|

RU2464142C1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1988 |

|

SU1516497A2 |

| СТАЛЬ С КОНТРОЛИРУЕМЫМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2806255C1 |

| Способ упрочняющей термической обработки листов | 1983 |

|

SU1516498A1 |

Цикл повторяется трижды.

3,5

34,5

8,0

Рржим термообработки

Предлагаемый способ

Цикл повторяют дважды

при -ТО°С в течение 6 час

7 час. Отличительные признаки предлагаемого способа, а именно снижение тем пературял окончательной закалки, обработка холодом при температуре (-60 (-80)С, старение при понижающихся от 550-530 С до 400°С температурах, позволяют повысить прочность на 15 Kr/K«vi без снижения ниже требуемой нормы пластичности и вязкости, что в конечном итоге значительно повысит конструктивную прочность. Снижение температуры окончательной закалки позволяет получить более дисперсную структуру мартенсита, что обеспечивает определенное повьвиение прочности Вместе с тем температура окончательной закалки должна заметно превышать температуру конца полиморфного превращения, так как образовавашй ся аустенит при температурах, превышающих Асл даже на , может сохранять значительную неоднородность по составу, что впоследствии приводи к значительным количествам устойчиво го остаточного аустенита, снижающего прочность. Действительно, как видно из примеров 1, 2, после окончательной закалки от прочность, а также вязкость, ниже, чем после закаляй от 920С. Обработка холодом дестабилизирует остаточный аустенит и способствует его превращению в мартенсит, что также повышает прочность. Старание при понижающихся температурах повышает прочность за счет реализации выделения упрочняющих частиц различного типа. Использование предлагаемого способа термической обработки изделий из

. С ря-кг/Mvfj f,°/o у,% U.

161,, 5

149,0

8,0

32,03,2 нержавеющих мартенситностарею1С1их сталей Обеспечивает получение высокой прочности на. уровне 160 кг/мм (см. табл.), в то время как существующий способ позволяет получить прочность лишь на уровне 143 кг/мм. Вместе с тем предлг-гаемый способ, так. как и известный, обеспечивает получение в направлении поперек волокна достаточно высокой пластичности и вязкости соответственно Т- 34,5% и Ч- 32% и OH - 3,5 кгм/см и OH- 3,2 кгм/см , Достаточно высокая ударная вязкость и пластичность создается путем циклической закалки после нагрева со скоростью 10-30°/мин. Повышение прочности после обра ботки обеспечивается снижением температуры окончательной закалки, обработкой холодом и старением при снижающихся температурах. Высокая прочность в сочетании с достатр,чной пластичностью -ив язкостью обеспечивает значительное повыиение конструктивной прочности изделий, что, в свою очередь, позволит увеличить их надежность. Формула изобретения Способ термической обработки нержавеющих мартенситностареюдих сталей, включающий многократную закалку после нагрева со скоростью 10-ЗО /мин от Acj до 980-lOOO C н,выдержки и старение, отличающи йс я тем, что, с целью повышения прочности при заданном уровне пластичности и вязкости, последнюю закалку проводят с температуры Лез + (200-220 с) , а после нее производят обработку хо7704995 - ,g

.

к, « и и с . хе„,-„; .. , 2 би Т2Го ;Го 19бГ

- - ,, сс.

Авторы

Даты

1979-12-25—Публикация

1977-08-16—Подача