Область техники

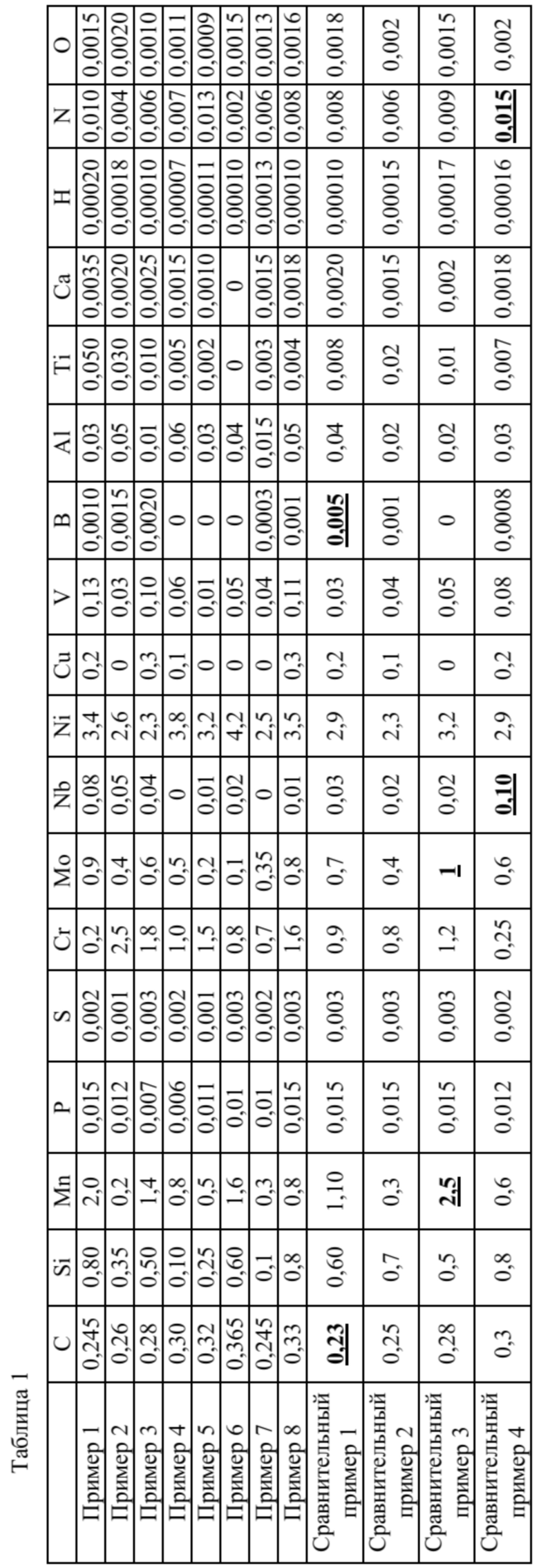

Настоящее изобретение относится к стали с высокой прочностью и ударной вязкостью, в частности, к стали с регулируемым отношением предела текучести к пределу прочности, обладающей подходящей ударной вязкостью при низких температурах, и к способу её изготовления.

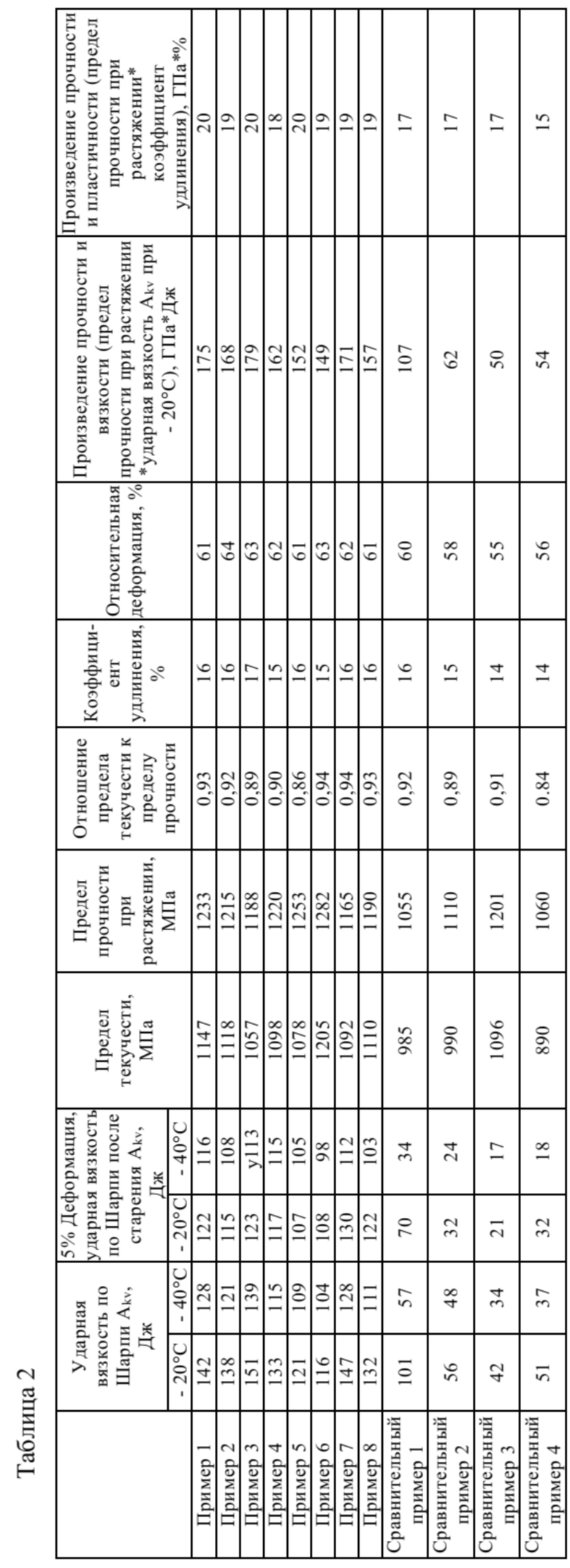

Уровень техники

Сталь, обладающая высокой прочностью и ударной вязкостью, такая как стальной пруток и листовая сталь со сверхвысокой прочностью и ударной вязкостью, применяется в морских платформах, очень больших механических конструкциях и высокопрочных листах для автомобилей. Классы прочности круглых сталей для швартовных цепей морских платформ включают класс предела прочности при растяжении 690 МПа R3, класс предела прочности при растяжении 770 МПа R3S, класс предела прочности при растяжении 860 МПа R4, класс предела прочности при растяжении 960 МПа R4S, класс предела прочности при растяжении 1000 МПа R5 и класс предела прочности при растяжении 1100 МПа R6. В правилах для судов, опубликованных Классификационным обществом DNV в июле 2018 года, R6 был включён в новые правила для судов. в то время как технические показатели R6 предусмотрены планом заводской сертификации, согласованием производителей DNVGL-CP-0237 швартовная цепь плавучей платформы и вспомогательное оборудование, (издание июль 2018 г.) и стандарт на звено якорной цепи DNVGL-OS-E302 Швартовная цепь плавучей платформы (издание июль 2018 г.), и основные технические показатели R6 включают низкотемпературную энергию удара при -20°C 60 Дж или более, предел прочности при растяжении 1100 МПа или более, предел текучести 900 МПа или более, коэффициент удлинения 12% или более, относительная деформация 50% или более, энергия удара при старении при -20°С (выдержка при температуре 100°С в течение 1 ч после деформации 5%) 60 Дж или более, отношением предела текучести к пределу прочности 0,85-0,95 и т.д. Швартовная цепь используется для крепления морской платформы и требует сверхвысокой прочности, высокой ударной вязкости, высокой коррозионной стойкости и т.п. При рассмотрении случаев, когда морская платформа должна быть построена в морских акваториях различных широт и в условиях холодного климата в высокоширотной морской акватории, необходимо одновременно учитывать ударопрочность при температуре окружающей среды -40°С. Если отношение предела текучести к пределу прочности швартовной цепи слишком высокое, легко может произойти разрушение после деформации, что снижает безопасность морской платформы. Швартовная цепь морской платформы одновременно должна обладать сверхвысокой прочностью, высокой ударной вязкостью и высокой пластичностью, поэтому сталь должна обладать сверхвысокой прочностью, ударной вязкостью и пластичностью. Швартовная цепь морской платформы может деформироваться во время эксплуатации и в случае деформации должна иметь подходящую ударную вязкость при низких температурах. Поэтому энергия удара при старении является важным техническим показателем для швартовной цепи морской платформы.

Во всём мире было проведено множество исследований стали, обладающей сверхвысокой прочностью, ударной вязкостью и пластичностью. Сталь, обладающая сверхвысокой прочностью и ударной вязкостью, обычно имеет микроструктуру бейнита, бейнит+мартенсит или мартенсита. Структура бейнита или мартенсита пересыщена атомами углерода, которые могут изменять постоянную решётки, препятствовать движению дислокаций и улучшать предел прочности при растяжении. Мелкозернистая структура гарантирует, что сталь может поглощать больше энергии под нагрузкой, что обеспечивает более высокие предел прочности при растяжении и ударную вязкость.

CN102747303A раскрывает «высокопрочный стальной лист с пределом прочности класса 1100 МПа и способ его изготовления». Высокопрочный стальной лист представляет собой стальной лист, обладающий сверхвысокой прочностью и ударной вязкостью с пределом текучести 1100 МПа и низкотемпературной ударной энергией (-40°C), и включает следующие компоненты в массовых процентах: C: 0,15 - 0,25%, Si: 0,10 - 0,50%, Mn: 0,60 - 1,20%, P: ≤0,013%, S: ≤0,003%, Cr: 0,20 - 0,55%, Mo: 0,20 - 0,70%, Ni: 0,60 - 2,00%, Nb : 0 - 0,07%, V: 0 - 0,07%, B: 0,0006 - 0,0025%, Al: 0,01 - 0,08%, Ti: 0,003 - 0,06%, H: ≤0,00018%, N: ≤0,0040%, O: ≤0,0030%, а остаток составляют Fe и неизбежные примеси, при этом углеродный эквивалент удовлетворяет соотношению CEQ≤0,60%. Сталь имеет предел текучести 1100 МПа или более, предел прочности при растяжении 1250 МПа или более и ударную вязкость по Шарпи Akv (-40°C) 50 Дж или более. Стальной лист, раскрытый в патенте, обладает сверхвысокой прочностью, но ударопрочность при -40°C не может стабильно достигать 70 Дж и имеет низкий коэффициент удлинения, в то время как ударопрочность при старении и отношение предела текучести к пределу прочности также не оговариваются.

CN103898406A раскрывает «стальной лист с пределом текучести 890 МПа и низкой чувствительностью к растрескиванию при сварке и способ его изготовления», в котором используется технология механической прокатки и охлаждения с термоконтролем для получения стали с высокими прочностью, ударной вязкостью и структурой основы ультра мелкозернистого реечного бейнита. Стальной лист включает следующие компоненты в массовых процентах: C: 0,06 - 0,13%, Si: 0,05 - 0,70%, Mn: 1,2 - 2,3%, Mo: 0 - 0,25%, Nb: 0,03 - 0,11%, Ti: 0,002 - 0,050%, Al: 0,02 - 0,15% и B: 0 - 0,0020%, при этом содержание компонентов удовлетворяет соотношению 2Si+3Mn+4Mo≤8,5, и остаток составляют Fe и неизбежные примеси. Стальной лист имеет предел текучести более 800 МПа, предел прочности при растяжении более 900 МПа и ударную вязкость по Шарпи Akv (-20°C) 150 Дж или более. Однако в осуществлениях патента не оговаривается относительная деформация, а также не определены отношение предела текучести к пределу прочности, энергия низкотемпературного удара при -40°С и энергия удара при старении.

В CN107794452A раскрыты «стальная непрерывнолитая полоса для деталей автомобилей, имеющая сверхвысокие прочность, пластичность и постоянную текучесть, и способ её изготовления», включающая следующие компоненты в массовых процентах: C: 0,05 - 0,18%, Si: 0,1 - 2,0%, Mn: 3,5 - 7%, Al: 0,01 - 2%, P: ≤ 0,02% или более 0, и остаток состоящий из Fe и других неизбежных примесей с микроструктурой феррит+аустенит+мартенсит. В патенте используется трёхфазная композитная технология, включающая мягкую фазу, такую как феррит, и твёрдые фазы, такие как мартенсит и аустенит, для изготовления стали с пределом текучести 650 МПа или более, пределом прочности при растяжении 980 МПа и коэффициентом удлинения ≥20%, и произведением прочности на пластичность ≥20 ГПа*%. Этот тип стали может применяться для наружной обшивки автомобиля. Однако продукт, раскрытый в патенте, не имеет данных по отношению пределу текучести к пределу прочности, энергии удара и воздействию старения, т.е. не может одновременно удовлетворять высокой прочности, пластичности и ударной вязкости.

В CN103667953A раскрыта «сталь для морских швартовных цепей, имеющая низкую чувствительность к растрескиванию под воздействием окружающей среды, сверхвысокую прочность и ударную вязкость, а также способ её изготовления». Сталь включает: C: 0,12 - 0,24%, Mn: 0,10 - 0,55%, Si: 0,15 - 0,35%, Cr: 0,60 - 3,50%, Mo: 0,35 - 0,75%, N: ≤0,006%, Ni: 0,40 - 4,50%, Cu: ≤0,50%, S: ≤0,005%, P: 0,005 - 0,025%, O: ≤0,0015% и H: ≤0,00015%. Сталь для швартовных цепей, обладающая высокой прочностью и ударной вязкостью, производится с использованием вышеуказанных компонентов и процесса вторичной закалки, и имеет предел прочности при растяжении 1110 МПа или более, отношение предела текучести к пределу прочности 0,88-0,92, коэффициент удлинения 12% или более, относительную деформацию 50% или более и энергию удара (Akv) при -20°C 50 Дж или более. Согласно патенту, коэффициент удлинения швартовной цепи составляет 15,5%, 13,5%, 13,5% и 15,0% соответственно, а энергия удара при низкой температуре Akv при -20°С составляет 67 Дж, 63 Дж, 57 Дж и 62 Дж, соответственно. Ударная вязкость при низкой температуре продукта, раскрытого в патенте, не может стабильно удовлетворять требованиям Классификационного общества DNV в отношении ударной вязкости по Шарпи 60 Дж или более. После 5% деформации сталь стареет, что увеличивает плотность дислокаций в стали и приводит к агрегации межузельных атомов по направлению к дислокациям, и, таким образом, энергия удара при старении ниже, чем обычная энергия удара. По данным патента, значение удара при старении Akv при -20°С также не может соответствовать требованию 60 Дж.

Из приведённого выше анализа известного уровня техники видно, что он не может удовлетворить требованиям высокой прочности, ударной вязкости и пластичности, заданному отношению предела текучести к пределу прочности и высокой энергии удара при старении.

Раскрытие сущности изобретения

Задачей настоящего изобретения является создание стали с контролируемым отношением предела текучести к пределу прочности, подходящей ударной вязкостью при низких температурах, и способа её изготовления. Сталь обладает соответствующей ударной вязкостью при низких температурах и ударной вязкостью при старении при -20°C и -40°C, рационально контролируемым отношение предела текучести к пределу прочности, сверхвысокой прочностью, сверхвысокой ударной вязкостью и сверхвысокой пластичностью. Сталь может использоваться в таких применениях, как швартовные цепи морских платформ, механические конструкции и автомобили, где требуется высокая прочность и ударная вязкость стали.

Для достижения вышеуказанной задачи технические решения настоящего изобретения заключаются в следующем:

Сталь с контролируемым отношением предела текучести к пределу прочности, имеющая подходящую ударную вязкость при низких температурах, включающая следующие компоненты в массовых процентах: C: 0,245 - 0,365%, Si: 0,10 - 0,80%, Mn: 0,20 - 2,00%, P: ≤ 0,015%, S: ≤ 0,003%, Cr : 0,20 - 2,50%, Mo: 0,10 - 0,90%, Nb: 0 - 0,08%, Ni: 2,30 - 4,20%, Cu: 0 - 0,30%, V: 0,01 - 0,13%, B: 0 - 0,0020%, Al: 0,01 - 0,06%, Ti: 0 - 0,05%, Ca: ≤0,004%, H: ≤0,0002%, N: ≤0,013%, O: ≤0,0020%, остальное Fe и неизбежные примеси, при этом содержание компонентов соответствуют соотношениям (8,57*C +1,12*Ni) ≥ 4,8% и 1,2% ≤ (1,08*Mn+2,13*Cr) ≤ 5,6%; и сталь с контролируемым отношением предела текучести к пределу прочности, составляющим 0,85 - 0,95, пределом прочности при растяжении 1100 МПа или более и пределом текучести 900 МПа или более.

Микроструктура стали с контролируемым отношением предела текучести к пределу прочности, предлагаемой настоящим изобретением, представляет собой мартенсит отпуска + бейнит отпуска.

Сталь с контролируемым отношением предела текучести к пределу прочности по настоящему изобретению имеет ударную вязкость по Шарпи Akv при - 20°С 90 Дж или более, ударную вязкость по Шарпи Akv при -40°С 70 Дж или более, ударную вязкость по Шарпи Akv при - 20°С 80 Дж или более после выдержки при 100°С в течение 1 ч после деформации 5%, ударную вязкость по Шарпи Akv при - 40°С 60 Дж или более после выдержки при 100°С в течение 1 ч после деформации 5%, отношение предела текучести к пределу прочности 0,85 - 0,95, предел прочности при растяжении 1100 МПа или более, предел текучести 900 МПа или более, коэффициент удлинения 15% или более, относительную деформацию 50% или более, произведение прочности на ударную вязкость (предел прочности при растяжении* ударная вязкость по Шарпи Akv при - 20°C) 115 ГПа*Дж или более, и произведение прочности на пластичность (Предел прочности при растяжении*коэффициент удлинения) 16 ГПа*% или более. Сталь с контролируемым отношением предела текучести к пределу прочности может использоваться для швартовных цепей морских платформ с высокими ходовыми качествами, конструкционных элементов сверхвысокой прочности и ударной вязкости и т.п.

Принципы подбора компонентов стали с контролируемым отношением предела текучести к пределу прочности, предлагаемой настоящим изобретением, следующие:

C: Элемент углерод находится в твёрдом растворе в октаэдре гранецентрированной кубической решётки аустенита при температуре выше температуры аустенизации. В процессе охлаждения, если скорость охлаждения относительно низкая, может происходить диффузионное фазовое превращение, контролируемое диффузией атомов углерода. По мере увеличения скорости охлаждения перенасыщение по углероду в феррите будет постепенно увеличиваться. Когда скорость охлаждения превышает критическую скорость охлаждения мартенситного фазового превращения, может образоваться мартенситная структура. Согласно настоящему изобретению, влияние атомов углерода на диффузионное фазовое превращение используется в достаточной степени для формирования мартенситно-бейнитной структуры, включающей определённое количество пересыщенного углерода, тем самым контролируя отношением предела текучести к пределу прочности композитной фазы структуры мартенсита и бейнита, и в то же время, обеспечивая относительно высокую прочность стали. Поэтому в настоящем изобретении содержание С регулируется на уровне 0,245 - 0,365%.

Si: Si находится в твёрдом растворе в стали и играет роль в твёрдо-растворном упрочнении. Поскольку растворимость Si в цементите очень низкая, относительно высокое содержание Si будет формировать безкарбидную бейнитную структуру, однако это приведёт к снижению ударной вязкости и пластичности. При всестороннем рассмотрении влияния Si на эффект твёрдо-растворного упрочнения и хрупкость в настоящем изобретении содержание Si регулируется на уровне 0,10 - 0,80%.

Mn: Mn в стали обычно находится в форме твёрдого раствора. Когда на сталь действует внешняя сила, атомы марганца в твёрдом растворе в стали будут препятствовать движению дислокаций и повышать прочность стали. Однако чрезмерно высокое содержание элемента Mn усугубит сегрегацию в стали, что приведет к неравномерной структуре и неравномерным характеристикам. Поэтому в настоящем изобретении включают 0,20 - 2,00% Mn.

P: элемент P может сегрегировать на дислокациях и границах зёрен в стали, уменьшая энергию связи границ зёрен. При низкотемпературном ударе сталь с высоким содержанием Р склонна к разрушению из-за уменьшения энергии связи границ зёрен. Контролируя содержание фосфора в сверхвысокопрочной стали, можно улучшить ударную вязкость стали при низких температурах. В настоящем изобретении содержание Р не превышает 0,015%, чтобы обеспечить ударную вязкость при низких температурах.

S: S в стали может образовывать относительно большие включения MnS с Mn, снижая ударную вязкость стали при низких температурах. Между тем, включения MnS могут улучшить режущие свойства стали. Определённое содержание серы может быть добавлено в автоматную сталь, чтобы уменьшить частоту повреждения инструмента в процессе обработки стали. Так как тип стали по настоящему изобретению требует подходящей ударной вязкости при низких температурах, то в настоящем изобретении содержание S не превышает 0,003%.

Cr: Атомы Cr, в твёрдом растворе в стали, могут препятствовать диффузионному фазовому превращению и улучшать упрочняемость стали, так что сталь образует структуру с высокой твёрдостью. В процессе отпуска после закалки Cr может образовывать карбиды с C, так что диспергированные карбиды полезны для повышения прочности стали. Чрезмерно высокое содержание элемента Cr может привести к образованию крупных карбидов, что повлияет на ударные характеристики при низких температурах. Поэтому в настоящем изобретении вводят 0,20 - 2,50% Cr, чтобы обеспечить прочность и ударную вязкость стали при низких температурах.

Мо: Добавление легирующего элемента Мо в сталь может эффективно ингибировать диффузионное фазовое превращение и способствовать образованию бейнита и мартенсита. В процессе отпуска Мо может образовывать карбиды с С. Мелкие карбиды могут снизить степень аннигиляции дислокаций в процессе отпуска, повысить прочность стали и обеспечить ударную вязкость при низких температурах после отпуска. Чрезмерно высокое содержание Мо может привести к образованию более крупных карбидов и снижению ударной вязкости. В настоящем изобретении вводят 0,10 - 0,90% Мо для получения соответствующей прочности и ударной вязкости.

Nb: Nb может повышать температуру рекристаллизации стали и Nb в процессе отпуска может образовывать мелкодисперсные NbC и NbN с повышением прочности стали. Если содержание Nb слишком велико, размер карбонитридов Nb будет относительно большим, что ухудшит ударную вязкость стали. Nb, V и Ti могут образовывать карбонитридные комплексы с C и N, что приводит к снижению прочности стали. В настоящем изобретении вводят 0 - 0,08% Nb для обеспечения механических характеристик стали.

Ni: добавление определённого количества Ni в сталь может снизить энергию дефекта упаковки ОЦК фазы в объёмно-центрированной кубической решётке, такой как бейнит отпуска и мартенсит отпуска в стали. Сталь, включающая Ni, может деформироваться под ударной нагрузкой, поглощая больше энергии, что улучшает ударную вязкость стали. В то же время Ni является элементом, стабилизирующим аустенит. Однако относительно высокое содержание никеля может способствовать увеличению стабильности аустенита, так что конечная структура может содержать избыток аустенита, что снижает прочность стали. Поэтому в настоящем изобретении добавляют 2,30 - 4,20% никеля, чтобы обеспечить низкотемпературную ударную вязкость и прочность стали.

Cu: Добавление элемента Cu в сталь приведёт к выделению ε-Cu в процессе отпуска, что может повысить прочность стали. Однако, поскольку температура плавления элемента Cu низкая, избыточное количество Cu может вызвать агрегацию Cu на границах зёрен во время процесса нагрева стального слитка, тем самым снижая ударную вязкость. Поэтому в настоящем изобретении содержание Cu не может превышать 0,30%.

V: Добавление определённого количества V в сталь приведёт к образованию и выделению карбонитридов V в процессе отпуска, что может улучшить прочность стали. Nb, V и Ti являются элементами, образующими карбонитриды, и относительно высокое содержание V может вызвать выделение крупного VC, что снижает ударные характеристики. Поэтому в настоящем изобретении в сочетании с другими легирующими элементами вводится 0,01 - 0,13% V, чтобы обеспечить механические характеристики стали.

B: B, имеющий небольшой атомный радиус, присутствует в виде межузельных атомов и агрегатов на границах зёрен стали, чтобы препятствовать нуклеации диффузионного фазового превращения, так что сталь может образовывать структуру низкотемпературного фазового превращения, такую как бейнит или мартенсит. Если сталь содержит Mn, Cr, Mo и другие легирующие элементы, из-за эффекта диссипации свободной энергии на границе диффузионного фазового превращения диффузионное фазовое превращение также может быть подавлено. Если содержание B чрезмерно велико, большое количество B, агрегированное на границах зёрен, может уменьшить энергию связи границ зёрен и вызвать снижение ударных характеристик. Поэтому в настоящем изобретении количество включенного В составляет 0 - 0,0020%.

Аl: Аl вводится в сталь в качестве раскисляющего элемента, и в то же время алюминий может измельчать зёрна. Если содержание Al чрезмерно велико, могут образовываться относительно крупные включения оксида алюминия, которые будут влиять на ударную вязкость и долговечность стали. Поэтому в настоящем изобретении вводят 0,01 - 0,06% алюминия для повышения ударной вязкости стали.

Ti: Ti в стали может образовывать TiN при высокой температуре с измельчением зёрен аустенита. Если содержание Ti чрезмерно высокое, может образоваться крупный TiN, что приведёт к локальной концентрации напряжений и снижению ударной вязкости и долговечности. Ti также может образовывать TiC с углеродом в стали в процессе отпуска с повышением прочности. При всестороннем рассмотрении влияния Ti на измельчение зёрен, повышение прочности и ухудшение ударной вязкости в настоящем изобретении содержание Ti поддерживается на уровне 0 - 0,05%.

Ca: Ca в стали может сфероидизировать сульфид, чтобы избежать влияния сульфида на ударную вязкость, но если содержание Ca чрезмерно высокое, могут образовываться включения и ухудшаться ударная вязкость и усталостные характеристики. Поэтому содержание Са контролируют на уровне 0,004% или ниже.

H: H в стали может выделяться на дислокациях, границах субзёрен и границах зёрен с образованием молекул водорода под действием поля гидростатических напряжений краёв дислокаций. Сверхпрочная сталь с пределом прочности при растяжении более 900 МПа имеет высокую плотность дислокаций, и водород может скапливаться на дислокациях, что приводит к водородному растрескиванию или замедленному растрескиванию во время эксплуатации стали. Контроль содержания водорода является ключевым фактором для обеспечения безопасного применения сверхпрочной стали. Поэтому в настоящем изобретении содержание H не должно превышать 0,0002%.

N и O: N в стали может образовывать AlN и TiN с Al и Ti с измельчением аустенитных зёрен. Однако, когда содержание N чрезмерно высокое, N будет скапливаться на дислокациях, что ухудшает ударопрочность. Таким образом, содержание N следует контролировать, чтобы оно не превышало 0,013%. Кислород в стали может образовывать оксиды с Al и Ti, которые ухудшают ударные характеристики. Поэтому содержание О не должно превышать 0,0020%.

В частности, в настоящем изобретении соотношение 8,57*C+1,12*Ni≥4,8% удовлетворяется за счёт контроля содержания C и Ni. Содержание углерода в твёрдом растворе в бейните и доля мартенсита контролируются путём регулирования содержания элемента C, и ударная вязкость стали контролируется элементом Ni, чтобы достичь высокой прочности и подходящей низкотемпературной ударной вязкости. Контролируя содержание P, S и H, можно избежать сегрегации P и H на границах зёрен и снижения ударной вязкости. Регулируя содержание Nb, V, Ti и других легирующих элементов формируются диспергированные мелкодисперсные выделения карбонитридов, а в процессе отпуска, с одной стороны, будет формироваться однородная микроструктура, а с другой можно избежать снижения прочности из-за отпуска. Контролируя содержание Mn, Cr, Mo и других элементов, эффект твёрдорастворного упрочнения Mn используется в достаточной степени, чтобы ингибировать диффузионное фазовое превращение, образуя измельчённую бейнитную и мартенситную структуру. В настоящем изобретении требуется выполнение соотношения 1,2%≤1,08*Mn+2,13*Cr≤5,6%, чтобы оптимизировать влияние содержания элементов Mn и Cr на упрочнение, т.е. избежать случая, когда нельзя получить высокопрочную структуру из-за низкой упрочняемости, вызванной чрезвычайно низким содержанием элементов Mn и Cr, и, в то же время, избегая образования слишком большого количества мартенситной структуры высокой твёрдости из-за высокой упрочняемости, вызванной чрезмерным содержанием элементов Mn и Cr, что снижает ударную вязкость и коэффициент удлинения. При использовании элементов Cr и Mo упрочняемость стали улучшается и в процессе отпуска образуются мелкие выделения карбида, что улучшает ударную вязкость стали.

Способ изготовления стали с контролируемым отношением предела текучести к пределу прочности, обладающей подходящей ударной вязкостью при низких температурах, в соответствии с настоящим изобретением включает следующие стадии:

S1: плавка и литьё,

при этом плавку и литьё осуществляют в соответствии с компонентами по любому из пп. 1 - 3 для получения литейной заготовки;

S2: нагрев,

при этом литейную заготовку нагревают при температуре нагрева 1010 - 1280°С;

S3: прокатка или ковка,

при этом конечная температура прокатки составляет 720°С или более или конечная температура ковки составляет 720°С или более; и выполнение воздушного охлаждения, водяного охлаждения или замедленного охлаждения после прокатки;

S4: термообработка закалкой,

при этом закалку проводят при температуре закалки 830 - 1060°С с применением закалки в воде или закалки в масле, и отношение времени закалки к толщине или диаметру стали составляет 0,25 мин/мм или более; и

S5: термообработка отпуском,

при этом температура отпуска составляет 490 - 660°С, отношение времени отпуска к толщине или диаметру стали составляет 0,25 мин/мм или более, м после отпуска проводят воздушное, замедленное или водяное охлаждение.

Согласно настоящему изобретению, литейную заготовку нагревают и аустенизируют при температуре 1010 - 1280°С; в заготовке в процессе нагрева происходят такие явления, как растворение карбонитридов, рост аустенитных зёрен и т.п.; часть или все карбиды Cr, Mo, Nb, V и Ti, в стали растворяются в аустените, а нерастворённые карбонитриды могут закрепляться на границах зёрен аустенита и препятствовать росту аустенитных зёрен. Легирующие элементы в твёрдом растворе, такие как Cr, Mo и т.п. в стали, могут препятствовать диффузионному фазовому превращению в процессе охлаждения, образуя структуры промежуточного и низкотемпературного превращения, такие как бейнит, мартенсит и т.п., которые могут улучшить прочность стали.

Согласно настоящему изобретению, сталь прокатывают и подвергают ковке при температуре 720°С или выше. Динамическая рекристаллизация, статическая рекристаллизация, динамическое восстановление, статическое восстановление и т.п., происходящие в стали, способствуют образованию измельченных аустенитных зёрен и сохраняют определённое количество дислокаций и границ субзёрен в аустенитных зёрнах. В процессе охлаждения формируется измельчённая бейнитно-мартенситная структура матрицы, а также карбонитриды.

После прокатки или ковки сталь по настоящему изобретению нагревают до 830 - 1060°С и выдерживают. Затем сталь закаливают. В процессе закалочной термообработки карбонитриды Nb, V и Ti частично растворяются, а карбиды Cr и Mo также частично растворяются одновременно с нитридами Al, затем нерастворившиеся карбонитриды и карбиды закрепляют границы аустенитных зёрен так чтобы подавить рост аустенитных зёрен. В процессе закалки после охлаждения из-за относительно высокой скорости охлаждения образуется более мелкозернистая бейнитная и мартенситная структура. Такая структура обладает сверхвысокой прочностью и хорошей ударной вязкостью.

Затем сталь, согласно настоящему изобретению, подвергают термической обработке отпуска при температуре 490 - 660°С, и в процессе отпуска будут происходить аннигиляция разнородных дислокаций и выделение карбонитридов. Аннигиляция дислокаций приводит к снижению внутреннего напряжения и прочности стали, и при этом уменьшение количества микродефектов, таких как дислокации, границы субзёрен и т.п. в кристаллах, может улучшить ударную вязкость стали. Выделение мелких карбонитридов полезно для повышения прочности и ударной вязкости. Высокотемпературный отпуск полезен для улучшения однородности стали. Когда сталь подвергается пластической деформации, соответствующая однородность может улучшить коэффициент удлинения. В сочетании с принципом подбора компонентов по настоящему изобретению, с температурным диапазоном термической обработки отпуска, может быть получена сталь с высокой прочностью, ударной вязкостью и пластичностью, а также с подходящими ударными характеристиками при старении.

Сталь с контролируемым отношением предела текучести к пределу прочности, обладающая подходящей ударной вязкостью при низких температурах, полученная в соответствии с компонентами и способом, раскрытыми в настоящем изобретении, может использоваться в таких применениях, как швартовные цепи морских платформ, автомобили, механические конструкции и т.п., где требуются стержни, имеющие высокую прочность и ударную прочность.

Настоящее изобретение имеет следующие преимущества:

Что касается химического состава, в настоящем изобретении используется оптимизированное содержание углерода и никеля, а также сочетание хрома, молибдена и микролегирующих элементов, таких как ниобий, ванадий, титан и т.п., для формирования мелкодисперсного промежуточного продукта со структурой низкотемпературного превращения за счёт легирующих элементов, которые обеспечивают улучшенную упрочняемость, наряду с соответствующим количеством никеля, чтобы уменьшить энергию дефекта упаковки феррита и улучшить ударную вязкость. Кроме того, измельчённый бейнит отпуска и мартенсит отпуска образуются в процессе закалки и отпуска, что может обеспечить подходящую однородность структуры, прочность и пластичность. В процессе отпуска образуются мелкодисперсные карбонитриды, которые повышают прочность стали и обеспечивают ударную вязкость.

Тип стали по настоящему изобретению может обеспечить соответствующую высокую прочность, ударную вязкость и высокую пластичность только за счёт процесса первичной закалки, что исключает стадии закалки по сравнению с процессом вторичной закалки, тем самым снижая затраты на производство и выбросы углерода. Таким образом, сталь также является экологически чистой сталью.

Сталь в соответствии с настоящим изобретением имеет рациональный выбор компонентов и процесса, а также широкое технологическое окно, которое подходит для осуществления массового промышленного производства стального прутка и листа.

Краткое описание чертежей

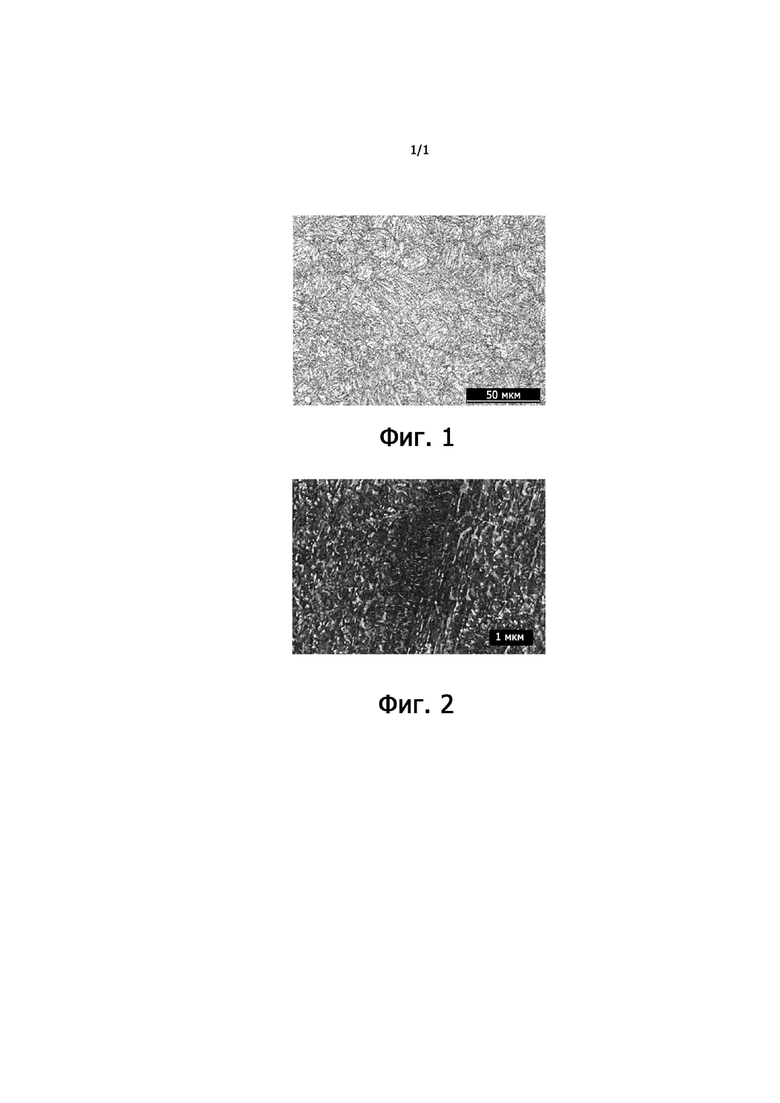

Фиг. 1 представляет изображение морфологии микроструктуры стального прутка согласно примеру 3 настоящего изобретения, полученное с помощью оптического микроскопа (увеличение 500Х); и

фиг. 2 представляет изображение, полученное с помощью сканирующего электронного микроскопа (увеличение 10000Х), морфологии микроструктуры стального прутка в соответствии с примером 3 настоящего изобретения.

Осуществление изобретения

Настоящее изобретение будет дополнительно проиллюстрировано ниже в сочетании с примерами и прилагаемыми чертежами. Эти примеры используются только для описания оптимальных режимов реализации настоящего изобретения, но не предназначены для какого - либо ограничения объёма настоящего изобретения.

Композиции примеров по настоящему изобретению показаны в таблице 1. Способ изготовления согласно примерам по настоящему изобретению включает следующие стадии: плавка, литьё, нагрев, ковка или прокатка, закалка и отпуск; в процессе литья применяется литьё под давлением или непрерывное литьё; в процессе нагрева температура нагрева составляет 1010 - 1280°С, а конечная температура прокатки или конечная температура ковки составляет 720°С или более; и в процессе прокатки стальная заготовка может быть непосредственно прокатана до конечных технических требований или стальную заготовку прокатывают до заданного промежуточного размера заготовки, а затем нагревают и прокатывают до конечного размера готового продукта. Температура закалки составляет 830 - 1060°С при закалке в воде или закалке в масле, при этом отношение времени нагрева при закалке к толщине или диаметру стальной заготовки составляет 0,25 мин/мм или более. Температура отпуска составляет 490 - 660°С, после отпуска проводят воздушное, замедленное или водяное охлаждение стали.

Методы испытаний:

1. способность к растяжению измеряют в соответствии с китайским стандартом GB/T228 Металлические материалы--Испытание на растяжение при температуре окружающей среды;

2. ударопрочность измеряют в соответствии с GB/T229 Металлические материалы – Метод испытания на ударную вязкость на маятниковом копре по Шарпи; и

3. процесс измерения деформации при старении основан на Правилах классификации судов DNV (Швартовная цепь плавучей платформы и вспомогательное оборудование. Согласование производителей DNVGL - CP - 0237, издание, июль 2018 г.).

Продукт, согласно настоящему изобретению, можно использовать в таких применениях, как швартовные цепи морских платформ и т.п., для которых требуются стержни с высокой прочностью, а размер стержней может достигать диаметра 200 мм (диаметр круглой стали в CN103667953A составляет всего 70 - 160 мм).

Пример 1

Плавку в электрической печи или конвертере проводят в соответствии с композициями, приведёнными в таблице 1, затем проводят разливку для получения непрерывнолитой заготовки или стального слитка. Непрерывнолитую заготовку или стальной слиток нагревают до 1280°С и прокатывают с конечной температурой прокатки 1020°С, размер промежуточной заготовки составляет 260*260 мм; после прокатки проводят замедленное охлаждение; затем промежуточную заготовку нагревают до 1010°C и прокатывают с конечной температурой прокатки 720°C для получения готового прутка с φ 20 мм; после прокатки осуществляют воздушное охлаждение; затем конечный пруток нагревают для закалки при 830°C в течение 35 минут и подвергают закалке водой; затем проводят отпуск при 490°С в течение 35 минут, а после отпуска проводят охлаждение на воздухе.

Пример 2

Стадии реализации такие же, как и в примере 1, за исключением того, что температура нагрева составляет 1220°С; конечная температура прокатки 980°С; размер промежуточной заготовки 260*260 мм; а после прокатки проводят замедленное охлаждение; промежуточную заготовку нагревают до 1050°С; конечная температура прокатки 770°С; Характеристики готового прутка составляют φ 60 мм, после прокатки осуществляют водяное охлаждение; готовый пруток нагревают для закалки при 880°C в течение 70 минут и подвергают закалке в масле; затем проводят отпуск при 540°С в течение 80 минут, а после отпуска проводят замедленное охлаждение.

Пример 3

Стадии реализации такие же, как и в примере 1, за исключением того, что температура нагрева составляет 1180°С; конечная температура прокатки 940°С; Диаметр готового прутка φ 70 мм, и после прокатки осуществляют воздушное охлаждение; готовый пруток нагревают для закалки при 940°C в течение 90 минут и проводят процесс закалки в масле; затем проводят отпуск при 560°С в течение 100 минут, а после отпуска проводят водяное охлаждение.

Пример 4

Стадии реализации такие же, как и в примере 1, за исключением того, что температура нагрева составляет 1110°С; конечная температура прокатки 920°С, характеристики готового прутка составляют φ 110 мм, после прокатки осуществляют воздушное охлаждение; готовый пруток нагревают для закалки при 960°C в течение 120 минут и подвергают процессу закалки в воде; затем проводят отпуск при 600°С в течение 180 минут, а после отпуска проводят охлаждение на воздухе.

Пример 5

Стадии реализации такие же, как и в примере 1, за исключением того, что температура нагрева составляет 1080°С; конечная температура прокатки 900°С; диаметр готового прутка составляет φ 130 мм, после прокатки осуществляют замедленное охлаждение; готовый пруток нагревают для закалки при 980°C в течение 170 минут и подвергают закалке в воде; затем проводят отпуск при 610°С в течение 260 минут, а после отпуска проводят водяное охлаждение.

Пример 6

Стадии реализации такие же, как и в примере 1, за исключением того, что температура нагрева составляет 1010°С; конечная температура прокатки 870°С; диаметр готового прутка составляет φ 200 мм, а после прокатки осуществляют замедленное охлаждение; готовый пруток нагревают для закалки при 1060°C в течение 350 минут и подвергают закалке в воде; затем проводят отпуск при 660°С в течение 350 минут, а после отпуска проводят водяное охлаждение.

Пример 7

Стадии реализации такие же, как и в примере 1, за исключением того, что температура нагрева составляет 1230°С; конечная температура прокатки 960°С; диаметр готового прутка составляет φ 90 мм, после прокатки осуществляют воздушное охлаждение; готовый пруток нагревают для закалки при 920°C в течение 30 минут и подвергают закалке в воде; затем проводят отпуск при 620°С в течение 60 минут, а после отпуска проводят водяное охлаждение.

Пример 8

Стадии реализации такие же, как и в примере 1, причём температура нагрева составляет 1200°С; конечная температура прокатки 980°С, диаметр готового прутка 100 мм, после прокатки осуществляют воздушное охлаждение; готовый пруток нагревают для закалки при 920°C в течение 30 минут и подвергают закалке в воде; затем проводят отпуск при 600°С в течение 60 минут, а после отпуска проводят водяное охлаждение.

Сравнительный пример 1

В этом случае стадии реализации такие же, как в примере 1, за исключением того, что температура нагрева составляет 1150°С; конечная температура прокатки 960°С; диаметр готового прутка составляет φ 110 мм, после прокатки осуществляют воздушное охлаждение; готовый пруток нагревают для закалки при 920°C в течение 35 минут и подвергают закалке в воде; затем проводят отпуск при 550°С в течение 60 минут, а после отпуска проводят водяное охлаждение.

Сравнительный пример 2

Стадии реализации такие же, как и в примере 1, за исключением того, что температура нагрева составляет 1120°С; конечная температура прокатки 940°С; диаметр готового прутка составляет φ 130 мм, после прокатки осуществляют воздушное охлаждение; готовый пруток нагревают для закалки при 910°C в течение 40 минут и подвергают закалке водой; затем проводят отпуск при 530°С в течение 70 минут, а после отпуска проводят водяное охлаждение.

Сравнительный пример 3

Стадии реализации такие же, как и в примере 1, за исключением того, что температура нагрева составляет 1100°С; конечная температура прокатки 900°С; диаметр готового прутка составляет φ 100 мм, а после прокатки осуществляют воздушное охлаждение; готовый пруток нагревают для закалки при 870°C в течение 50 минут и подвергают закалке водой; затем проводят отпуск при 520°С в течение 50 минут, а после отпуска проводят водяное охлаждение.

Сравнительный пример 4

Стадии реализации такие же, как и в примере 1, за исключением того, что температура нагрева составляет 1040°С; конечная температура прокатки 880°С; диаметр готового прутка составляет φ 80 мм, после прокатки осуществляют воздушное охлаждение; готовый пруток нагревают для закалки при 930°C в течение 30 минут и подвергают закалке водой; затем проводят отпуск при 600°С в течение 40 минут, а после отпуска проводят водяное охлаждение.

Механические свойства стали с контролируемым отношением предела текучести к пределу прочности в примерах 1 - 8 и стали в сравнительных примерах 1 - 4 по настоящему изобретению измеряют на основе описанных выше методов испытаний, и результаты представлены в таблице 2.

Из таблицы 1 и таблицы 2 можно видеть, что С и В в сравнительном примере 1 не удовлетворяют диапазону составов настоящего изобретения, поэтому эффект измельчения С в бейните и пластинчатом феррите не может быть использован в достаточной мере; и относительно высокое содержание В может вызвать сегрегацию В на границах зёрен, что ухудшит ударные характеристики при низких температурах, что приведёт к низкой прочности и низкой ударной вязкости стали. В сравнительном примере 2 сталь не удовлетворяет требованиям соотношения 8,57*C+1,12*Ni≥4,8%; хотя предел прочности при растяжении стали достигает 1100 МПа, поскольку влияние никеля на снижение энергии дефекта упаковки не может быть использовано в достаточной мере, а воздействие измельчения С на пластинчатый бейнит обеспечивается неэффективно, низкотемпературная ударная вязкость стали довольно низкая. В сравнительном примере 3 содержание Mn и Мо превышает диапазон состава по настоящему изобретению; хотя эффект Mn в твёрдорастворном упрочнении повышает прочность стали и приводит к пределу прочности при растяжении более 1200 МПа, поскольку Mn будет сегрегировать по границам зёрен в процессе сварки, а относительно крупные карбиды Mo имеют тенденцию снижать низкотемпературную вязкость стали, ударная вязкость стали сравнительного примера 3 низкая. В сравнительном примере 4 сталь не соответствует требованиям соотношения 1,2%≤1,08Mn+2,13Cr≤5,6%, и содержание Nb превышает искомый диапазон составов по настоящему изобретению, поэтому эффект твёрдорастворного упрочнения Mn и Cr и эффект дисперсионного упрочнения Cr не могут быть использованы в достаточной мере, что приводит к образованию крупных частиц выделений NbC, поэтому сталь сравнительного примера 4 имеет предел текучести только 890 МПа, предел прочности при растяжении не достигает 1100 МПа, отношение предела текучести к пределу прочности 0,84, и низкая ударная вязкость.

Сталь с контролируемым отношением предела текучести к пределу прочности, предлагаемая в настоящем изобретении, имеет ударную вязкость по Шарпи Akv при -20°С 90 Дж или более, ударную вязкость по Шарпи Akv при -40°С 70 Дж или более, ударную вязкость по Шарпи Akv при -20°С 80 Дж или более после выдержки при температуре 100°С в течение 1 ч после 5% деформации, ударная вязкость по Шарпи Akv при -40°С 60 Дж или более после выдержки при температуре 100°С в течение 1 ч после 5% деформации, отношение предела текучести к пределу прочности 0,85 - 0,95, предел прочности при растяжении 1100 МПа или более, предел текучести 900 МПа или более, коэффициент удлинения 15% или более, относительную деформацию 50% или более, произведение прочности на ударную вязкость (Предел прочности при растяжении* Ударная вязкость по Шарпи Akv при -20°C) 115 ГПа*Дж или более, и произведение прочности на пластичность (Предел прочности при растяжении*Коэффициент удлинения) 16 ГПа*% или более

Что касается фиг. 1 и фиг. 2, то из фиг. 1 и фиг. 2 можно видеть, что микроструктура стального прутка в примере 3 настоящего изобретения представляет собой мартенсит отпуска и бейнит отпуска. Ширина рейки бейнита отпуска или мартенсита отпуска составляет 0,3 - 2 мкм. Внутри реек можно увидеть наноразмерные карбидные выделения, а также мелкие пластинчатые выделения цементита толщиной 50 нм и длиной около 0,2 - 2 мкм вдоль границы реек.

Изобретение относится к области металлургии, а именно к получению стали, используемой для изготовления швартовных цепей морских платформ, механических конструкций и листов для автомобилей. Сталь включает следующие компоненты, в мас.%: C: 0,245-0,365, Si: 0,10-0,80, Mn: 0,20-2,00, P: ≤ 0,015, S: ≤ 0,003, Cr: 0,20-2,50, Mo: 0,10-0,90, Nb: 0-0,08, Ni: 2,30-4,20, Cu: 0-0,30, V: 0,01-0,13, B: более чем 0 и 0,0020 или менее, Al: 0,01-0,06, Ti: 0-0,05, Ca: ≤ 0,004, H: ≤ 0,0002, N: ≤ 0,013, O: ≤0,0020, остальное Fe и неизбежные примеси. Содержания компонентов в стали удовлетворяют следующим соотношениям: (8,57*C+1,12*Ni)≥4,8% и 1,2%≤(1,08*Mn+2,13*Cr)≤5,6%. Микроструктура стали представляет собой мартенсит отпуска и бейнит отпуска. Отношение предела текучести к пределу прочности указанной стали составляет 0,85-0,95, предел прочности при растяжении составляет 1100 МПа или более, а предел текучести составляет 935 МПа или более. Сталь обладает требуемыми высокой прочностью и ударной вязкостью. 2 н. и 4 з.п. ф-лы, 2 ил., 2 табл., 8 пр.

1. Сталь с контролируемым отношением предела текучести к пределу прочности, включающая следующие компоненты, в массовых процентах: C: 0,245-0,365%, Si: 0,10-0,80%, Mn: 0,20-2,00%, P: ≤ 0,015%, S: ≤ 0,003%, Cr: 0,20-2,50%, Mo: 0,10-0,90%, Nb: 0-0,08%, Ni: 2,30-4,20%, Cu: 0-0,30%, V: 0,01-0,13%, B: более, чем 0 и 0,0020% или менее, Al: 0,01-0,06%, Ti: 0-0,05%, Ca: ≤ 0,004%, H: ≤ 0,0002%, N: ≤ 0,013%, O: ≤0,0020%, остальное Fe и неизбежные примеси, причём содержание компонентов удовлетворяет соотношению (8,57*C+1,12*Ni)≥4,8% и 1,2%≤(1,08*Mn+2,13*Cr)≤5,6%;

при этом отношение предела текучести к пределу прочности указанной стали составляет 0,85-0,95, предел прочности при растяжении составляет 1100 МПа или более, а предел текучести составляет 935 МПа или более.

2. Сталь по п. 1, в которой микроструктура представляет собой мартенсит отпуска и бейнит отпуска.

3. Сталь по п. 1 или 2, в которой ударная вязкость по Шарпи Akv при -20°C составляет 90 Дж или более, ударная вязкость по Шарпи Akv при -40°C составляет 70 Дж или более, ударная вязкость по Шарпи Akv при -20°С составляет 80 Дж или более после выдержки при температуре 100°С в течение 1 ч после деформации 5%, ударная вязкость по Шарпи Akv при -40°С составляет 60 Дж или более после выдержки при температуре 100°C в течение 1 ч после деформации 5%, отношение предела текучести к пределу прочности составляет 0,85-0,95, предел прочности при растяжении составляет 1100 МПа или более, предел текучести составляет 935 МПа или более, коэффициент удлинения составляет 15% или более, относительная деформация составляет 50% или более, произведение прочности на ударную вязкость (предел прочности при растяжении* ударная вязкость по Шарпи Akv при -20°C) составляет 115 ГПа*Дж или более и произведение прочности на пластичность (предел прочности при растяжении*коэффициент удлинения) составляет 16 ГПа*% или более.

4. Способ получения стали с контролируемым отношением предела текучести к пределу прочности, включающий следующие стадии:

S1: плавка и литьё,

при этом плавку и литьё осуществляют в соответствии с компонентами по п. 1 для получения литой заготовки;

S2: нагрев,

при этом литую заготовку нагревают при температуре нагрева 1010-1280°С;

S3: прокатка или ковка,

при этом конечная температура прокатки составляет 720°С или более или конечная температура ковки составляет 720°С или более; а также выполняют воздушное или водяное охлаждение после прокатки или ковки;

S4: термообработка закалкой,

при этом закалку проводят при температуре закалки 830-1060°С с применением закалки в воде или закалки в масле, причем отношение времени закалки к толщине или диаметру стали составляет 0,25 мин/мм или более; и

S5: термообработка отпуском,

при этом температура отпуска составляет 490-660°С, отношение времени отпуска к толщине или диаметру стали составляет 0,25 мин/мм или более, а после отпуска проводят воздушное или водяное охлаждение.

5. Способ по п. 4, в котором микроструктура стали с контролируемым отношением предела текучести к пределу прочности представляет собой мартенсит отпуска и бейнит отпуска.

6. Способ по п. 4 или 5, в котором сталь с контролируемым отношением предела текучести к пределу прочности имеет ударную вязкость по Шарпи Akv при -20°С 90 Дж или более, ударную вязкость по Шарпи Akv при -40°С 70 Дж или более, ударную вязкость по Шарпи Akv при -20°С 80 Дж или более после выдержки при температуре 100°С в течение 1 ч после деформации 5%, ударную вязкость по Шарпи Akv при -40°С 60 Дж или более после выдержки при температуре 100°С в течение 1 ч после деформации 5%, отношение предела текучести к пределу прочности 0,85-0,95, предел прочности при растяжении 1100 МПа или более, предел текучести 935 МПа или более, коэффициент удлинения 15% или более, относительную деформацию 50% или более, произведение прочности на ударную вязкость (предел прочности при растяжении* ударная вязкость по Шарпи Akv при -20°C) 115 ГПа*Дж или более и произведение прочности на пластичность (предел прочности при растяжении*коэффициент удлинения) 16 ГПа*% или более.

| CN 109136737 A, 04.01.2019 | |||

| СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАСТЯЖЕНИЕ, ОБЛАДАЮЩАЯ ПРИЕМЛЕМОЙ СТОЙКОСТЬЮ К ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2442839C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, А ТАКЖЕ ФОРМИРУЕМОЕ ГОРЯЧЕЙ ШТАМПОВКОЙ ТЕЛО | 2016 |

|

RU2683397C1 |

| ГОРЯЧЕФОРМОВАННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2659549C2 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

Авторы

Даты

2023-10-30—Публикация

2021-02-07—Подача