Изобретение относится к металловедению и термической обработке конструкционных легированных сталей мар- тенситного класса.

Целью изобретения является повышение пластичности.

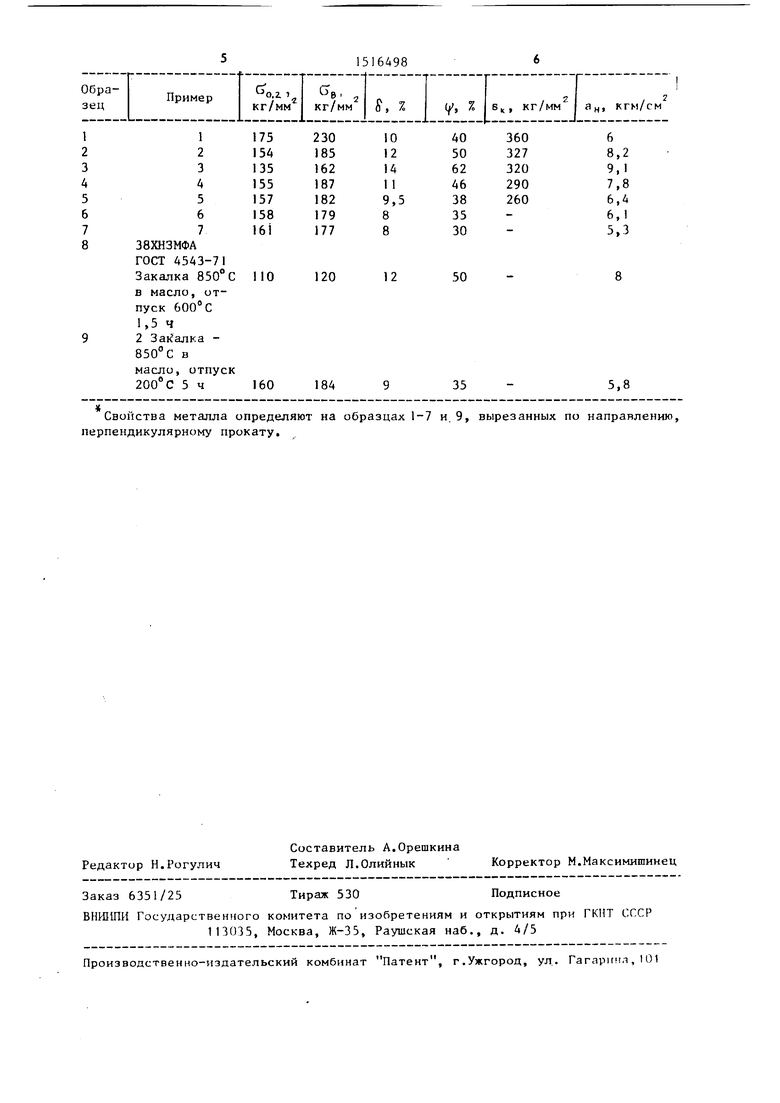

Пример 1 . Катаный лист Т(;лщи- иой 45 мм м 1крослойной хромоникель- молибденсодержащей стали (ХНЗМФА) с углеродом 0,4 мае.% нагревают до 1100°С, выдерживают 4 ч, затем охлаждают со скоростью 900 град/ч, после чего обворачивают асбестовой тканью и охлаждают до 200°С, после чего плиту сажают в печь и нагревают до 600 С, выдерживают 4 ч и охлаждают в воду. После надреза проб, зачистки и клеймения плиту нагревают до 900 С, выдерживают 5 ч, после чего охлаждают в воде и подвергают отпуску при 200 С в течение 9 ч. От плиты отрезают пробы, производят их поломку и вырезку образцов для определения механических

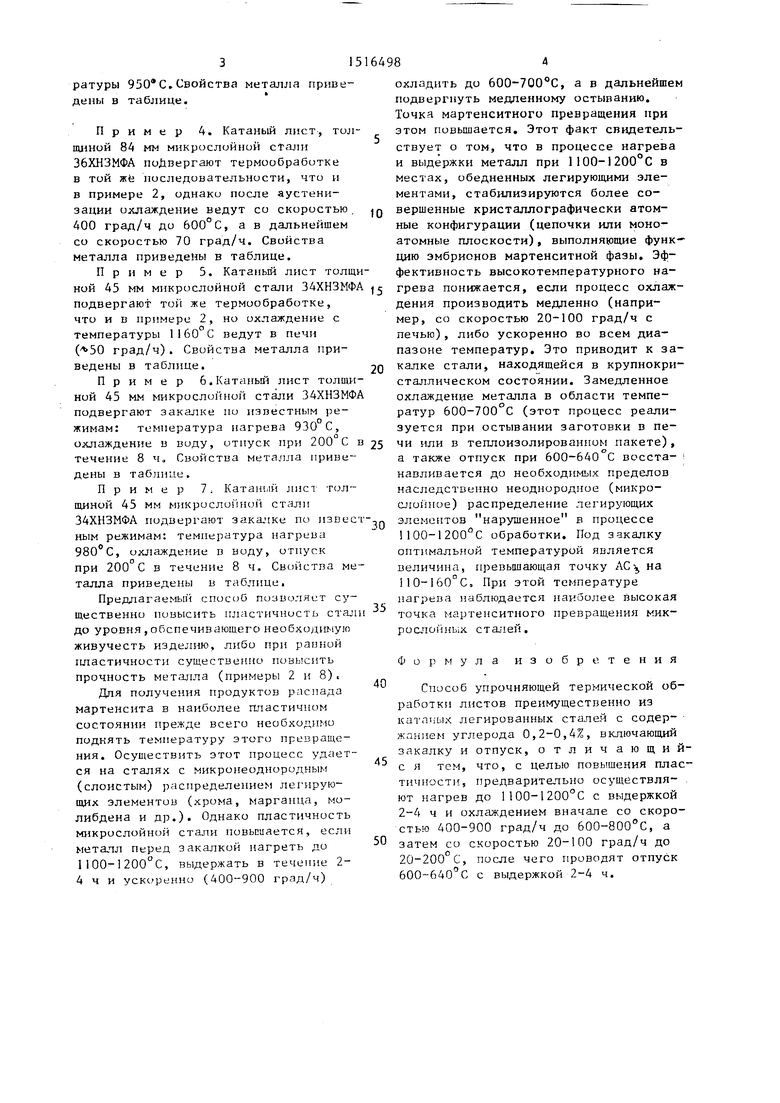

свойств, величины которых приведены в таблице.

Пример 2. Катаный лист 45 мм микрослойной стали 34ХНЗМФА подвергают термообработке в той же последовательности, что и в примере 1, но аус- тенизацию проводят при 1160 С, выдерживают 3 ч и охлаждают до 650 С, в дальнейшем- с печью со скоростью 30 град/ч До 20°С, отпуск проводят при 630°С с выдержкой 2,5 ч, закалку с температуры 920°С. Свойства метал Па приведены в таблице.

Пример 3. Катаный лист толщиной 45 мм микрослойной стали 22ХНЗМФА подвергают термообработке в той же последовательности, что и в примере 1, но температура аустениза- ции составляет 1200°С, выдержка 2 ч, охлаждают до 650°С и окончательное охлаждение до 100°С, отпуск при 640°С выдержкой 2 ч, закалка с темпеi (Л

ел

Ф

00

3 15

ратуры ,Свойства металла приведены в таблице.

Пример 4. Катаный лист, толщиной 84 мм микрослойной стали 36ХНЗМФА подвергают термообработке в той же последовательности, что и в примере 2, однако после аустени- зации охлаждение ведут со скоростью, 400 град/ч до 600°С, а в дальнейшем со скоростью 70 град/ч. Свойства металла приведены в таблице.

Пример 5. Катаньй лист толщиной 45 мм микрослойной стали 34ХНЗМФА подвергают той же термообработке, что и в примере 2, но охлаждение с температуры 1160 С ведут в печи ( град/ч) . Свойства металла приведены в таблице.

Пример 6.Катаный лист толщиной 45 мм микрослойной стали 34ХНЗМФА подвергают закалке по известным режимам: температура пагрева 930 С, охлаждение в воду, отпуск при 200 С в течение 8 ч., Свойства металла приведены в Ta6jnme.

Пример 7. Катаный juici толщиной 45 мм микрослойний сталп 34ХНЗМФА подвергают закалке по пзвест ным режимам: температура нагрева 980°С, охлаждение в воду, отпуск при 200°С в течение 8 ч. Свойства металла приведены в таблице,

Предлагаемы cnoct)6 позволяет существенно повысить пластичность сталп до уровня,обспечивающего необходимую живучесть издeJП ю, либо при ранной пластичности существенно повысить прочность металла (примеры 2 и 8).

Для получения продуктов распада мартенсита в наиболее Пластичном состоянии прежде всего необходимо поднять температуру этого превращения. Осуществить этот процесс удается на сталях с микронеоднородным (слоистым) распределением легирующих элементов (хрома, марганца, молибдена и др.). Однако пластичность микрослойпой стали повьпиается, если металл перед закалкой нагреть до 1100-1200°С, выдержать в течение 2- 4 ч и ускоренно (400-900 град/ч)

84

охладить до бОО-УСО С, а в дальнейшем подвергнуть медпенному остыванию. Точка мартенеитного превращения при этом повыщается. Этот факт свидетельствует о том, что в процессе нагрева и выдержки металл при 1100-1200°С в местах, обедненных легирующими элементами, стабилизируются более совершенные кристаллографически атомные конфигурации (цепочки или моноатомные плоскости), выполняющие функцию эмбрионов мартенситной фазы. Эффективность высокотемпературного нагрева понижается, если процесс охлаждения производить медленно (например, со скоростью 20-100 град/ч с печью), либо ускоренно во всем диапазоне температур. Это приводит к закалке стали, находящейся в крупнокристаллическом состоянии. Замедленное охлаждение металла в области температур 600-700 С (этот процесс реализуется при остывании заготовки в печи или в теплоизолированном пакете), а также отпуск при 600-640 С восста- навливается до необходимых пределов наследственно неоднородное (микро- CJioi nioe) распределение легирующих

элементов нарушенное в процессе 1 100-1 200 С обработки. Под закалку оптимальной температурой является величина, превышающая точку АС:, на 110-160 С, При этой температуре нагрева наблюдается наиболее высокая точка мартенеитного превращения мик- рослойных сталей.

Формула изобретения

Способ упрочняющей термической обработки листов преимущественно из катпчых легированных сталей с содер- жанием углерода 0,2-0,4%, включающий закалку и отпуск, отличающий- с я тем, что, с целью повышения пластичности, предварительно осуществляют нагрев до 1100-1200°С с выдержкой 2-4 ч и охлаждением вначале со скоростью 400-900 град/ч до бОО-ВОО С, а

затем со скоростью 20-100 град/ч до 20-200 С, после чего проводят отпуск 600-640 С с выдержкой 2-4 ч.

38ХНЗМФА ГОСТ 4543-71

Закалка 850 с 110 120 в масло, отпуск 600° С 1,5 Ч

2 - 850°С в масло, отпуск 5ч160184

6

8,2

9,1

7,8

6,4

6,1

5,3

12

50

35

5,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2235138C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2015866C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2015 |

|

RU2598744C1 |

Изобретение относится к металловедению и термической обработке конструкционных легированных сталей мартенситного класса. Цель изобретения - повышение пластичности. Катанный лист толщиной 45 мм из стали ХНЗМФА нагревают до 1100°С, выдерживают 4 ч, охлаждают со скоростью 900 град/ч, после чего охлаждают до 200°С затем нагревают до 600°С, выдерживают 4 ч и охлаждают в воду. После надреза проб, зачистки и клеймения плиту нагревают до 900°С, выдерживают 5 ч, охлаждают в воде и подвергают отпуску при 200°С в течение 9 ч. Указанный способ позволяет повысить пластичность стали. 1 табл.

Свойства металла определяют на образцах 1-7 и. 9, вырезанных по направлению, перпендикулярному прокату.

| Способ термической обработки деталей | 1978 |

|

SU739115A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-23—Публикация

1983-12-19—Подача