ел

N9

Изобретение относится к термичеС кой обработке и может быть использовано при термической обработке деталей из малоуглеродистых нержавеющих сталей мартенситного. класса, работаю щих при криогенных температурах.

Для обеспечения удовлетворительной ударной вязкости при криогенных температурах структура малоуглеродистых нержавеющих сталей мартен-; ситного класса должна быть предвари. тельно подготовлена, т.е. должна характеризоваться мелкозернистостью и отсутствием вьзделений по границам зерен.

Известен способ, при котором для измельчения зерна используют тер моциклирование - многократную за:К.алку от температуры 920-1000 С jjlj

Однако режим в данном случае не учитьшает скоростных параметров обработки, поэтому его использование не обеспечивает требуемого измельчения зерна, стабильности свойств и требуемого сочетания прочности и ударной вязкости.

Наиболее близким к предлагаемому по технической сущности является способ термической обработки, который предусматривает нагрев со скоростью 10-30 град/мин и многократную закалку от 980-1000°G, а также старение И..

Однако после обработки по данному способу ударная вязкость при 196 С неудовлетворительная.

Цепь изобретения - повышение ударной вязкости при криогенных температурах с сохранением прочности.

Указанная -тель достигается тем, что согласно способу термической обработки, включающему -нагрев со скоростью 10-30 град/мин до температуры АС5-И50-220°С, предварительную и многократную окончательную закалку и старение, окончательную закалку проводят от температуры Ас,-100-130 С, а старение - при температуре АС 140-110°С.

Предварительная закалка с регламентированной скоростью нагрева обеспечивает устранение вьщелений по границам зерен, а также однородную и мелкозернистую структуру.

В процессе нагрева со скоростью 10-30 град/мин и вьиержки при температуре окончательной закалки (АСа-100-130 -t) происходит частичное

Ы- превращение и интенсивное перераспределение легирующих et и -об- разующих злементов между образующимся аустенитом и сохраняющейся об фазой, причем такое перераспределение вследствие регламентированной скорости нагрева и определенной длительности выдержки является тонкодифференщфоваНным. Образующийся при закалке мартенсит наследует тонкодифференцированную микронеоднородность, кроме того, сохраняется опре- . деленная доля остаточного аустенита. Чтобы образовалась и сохранилась микронеоднородность, требуется регламентированная скорость нагрева. При малых скоростях нагрева успеет произойти выравнивание по составу, при высоких скоростях перераспределение легирующих элементов будет подавленог

Повторная закалка от АС -ЮО130 С увеличивает микронеоднородность мартенсита. В процессе последующего старения при точно определенных .температурах (Ас,-1 АО-110 0) в обогащенных объемах мартенсита происходит.ot- у превращение; образующийся вторичный аустенит является устойчивым из-за высокой легированности, а условия окончательной закалки таковы, что этот аустенит имее1Т oco6jTo морфологическую орму дисперсных реечных кристаллов, образовавшихся вдоль мартенситных пакетов. Этот аустенит обеспечивает высокую вязкость при криогенных емпературах, сохранившийся мартенсит старится, состаренный мартенсит имеет достаточньй уровень прочности. Tpe6lye ый уровень свойств достигается лищь при комплексном соблюдении указанных температур закалки и старения. При температурах старения более низких, чем в предлагаемом способе, устенит из высоколегированного мартенсита не образуется, и ударная вязость не обеспечивается. С повЬш1ением температуры старения доля обраовавшегося аустенИта слишком велиа и значительно снижается прочность.

Таким образом, предлагаемый способ обеспечивает требуемое сочетаие прочности и ударной вязкости ри -196°С. .

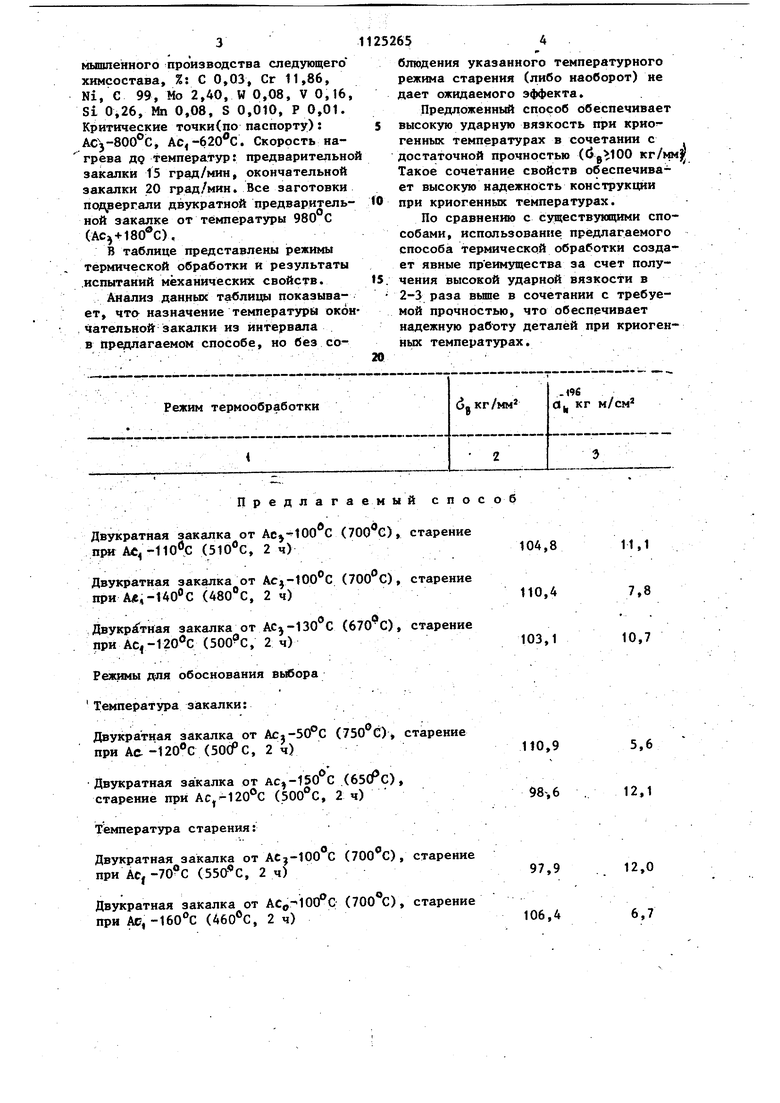

Термообработку проводили на заотовках стали ОЗХ11Н8МЛФ-ВД(ДИ52) з одного прутка диаметром 45 мм промыпшенного производства следующего химсостава, %: С 0,03, Сг 11,86, Ni, С 99, Мо 2,40, W 0,08, V 0,16, Si 0,26, Мп 0,08, S 0,010, Р 0,01. Критические точки(по паспорту): АС -800°С, Ас,. Скорость нагрева Д9 температур: предварительно закалки 15 град/мин, окончательной закалки 20 град/мин. Все заготовки подвергали двукратной предварительной закалке от температуры 980 С (AC -f180 C), В таблице представлены режимы термической обработки и результаты .испытаний механических свойств. Анализ данных таблицы показывает, что назначение температуры окон чательной закалки из интервала в предлагаемом способе, но без соблюдения указанного температурного режима старения (либо наоборот) не дает ожидаемого эффекта. Предложенный способ обеспечивает высокую ударную вязкость при крио генных температурах в сочетании с достаточной прочностью ( кг/мму Такое сочетание свойств обеспечивает высокую надежность конструкции при криогенньк температурах. По сравнению с существующими способами, использование предлагаемого способа термической обработки создает явные преимущества за счет получения высокой ударной вязкости в 2-3 раза выше в сочетании с требуемой прочностью, что обеспечивает надежную деталей при криогенных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1988 |

|

SU1516497A2 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1984 |

|

SU1201328A1 |

| Способ термической обработки малоуглеродистых коррозионностойких сталей мартенситного класса | 1989 |

|

SU1705365A1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1977 |

|

SU704995A1 |

| Способ термической обработки изделий из малоуглеродистой низколегированной стали | 1976 |

|

SU605846A1 |

| Способ термической обработки сварных соединений из мартенситностареющих сталей | 1980 |

|

SU1022996A1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| Способ термической обработки деталей из высокопрочных мартенситно-стареющих сталей | 1979 |

|

SU876745A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА,включающий нагрев со скоростью 10-30 С/мин до температуры ACj+150-220 с, предварительную и многократную окончательную закалку и старение-, о т л и ч а- ю щ и и с я тем, что, с целью повышения ударной вязкости при криогенных температурах с сохранением прочности, окончательную закалку проводят от температуры ACj -100-130 С, а старение при температуре Ас,-140110°С.

Предлагаемы Двукратная закалка от С (), при (, 2ч) Двукратная закалка от Acj-IOO C (700 С), при А«,-140°С (480С, 2 ч) Двукрйтная закалка от АС (670 С), при АС -120°С (, 2 ч) Режимы для обоснования выбора Температура закалки: Двукратная закалка от ACi-50°C (750®С), с при Ас-120°G (50(f С, 2 ч) Двукратная закалка от С .(65Сг С) , старение при Ас,-120°С (, 2 ч) Температура старения: Двукратная закалка от () , при Ас,-70°С (, 2ч) Двукратная закалка от (700 С), при Ас,-160С (460°С, 2ч) й способ старение старение старение тарение старение старение кратности закалкиt Однократная закалка от Ас.-100 С (700 С), при (500®С, 2 ч) Трехкратная закалка от АСу-100 с (), при АС,-12(f С (, 2 ч)

Известный СП особ

Двукратная закалка от (), старение при АСу-50°С (, 5 ч)

Примечание. Т ребуеьяле свойства: (J, кг/мм, 100;

.-446

а кг.,0.

,7

12,8

110,1

3,7 старение 112,4 старение 91,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНО- СТАРЕЮЩИХСТАЛЕЙ | 0 |

|

SU276123A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической обработки мартенситностареющих сталей | 1975 |

|

SU538037A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-11—Подача