Изобретенле относится к машиностроению, в частности к термический обработке деталей из малоуглеродистых нержавеющих сталей мартенситного класса, работающих при криогенных температурах, и является усовершенствованием известного способа по авт. св. № 1125265.

Целью изобретения является повышение прочности при сохранении ударной вязкости при криогенных температурах.

Пример. Термообработку проводят на заготовках длиной 110 мм и диаметром 95 мм промышленного производства следующего химического состава, %: С 0,03; Сг 11,8; Ni 7,7; Mo 2,3; W 0,08; V 0,15; S 0,008; P 0,010.

Критические точки (по паспорту): Ас 800°С; АС, 620°С, М„ 120°С.

Скорость нагрева до температур закалки во всех случаях 10-12 град/мин.

Детали нагревают со скоростью 10- 30°С/мин до 950 С и закаливают, проводят двукратную закалку от 700 С, осуществляют старение при 500 С 2 ч (предварительная термообработка). Далее проводят дополнительную термообработку по режиму: нагрев со скоро-- стью Ю С/ми до 950°С, выдержка 1,0-1,3 мин/мм (95-142 мин), закалка и отпуск при 250-270°С, ведоржка 2 ч.

После предварительной термообработки крупногабаритных деталей из , стали ОЗХ11Н8М2Ф вследствие значительной химической микронеоднпродности

СЛ

а 4

|Х

vi

N)

образуется больше, чем обычно аусте- нита.

Обработка создает особую форму кристаллов аустеннта - в виде тонких прослоек между пластинами мартенсита - повышенное против обычного количество аустенита приводит к снижению прочности ниже требуемой, при этом требуемая ударная вязкость при 196°С обеспечивается устойчиво,

Предлагаемая дополнительная обработка с регламентированной скоростью

нагрева, температ урой нагрева Acj. (100-150°С) и регламентированной дли- тельностью выдержки приводит к определенному выравниванию химического состава между аустепитом и мартенситом. Регламентация скорости нагрева направлена на сохранение особой морфологи- ческой формы образующихся кристаллов аустенита. Температура нагрева и дпи- тельность выдержки (не более указанных) приводит лишь к частичному выравниванию между разновременно возник- шими кристаллами аустенита, это способствует сохранению достаточного количества устойчивого аустеиита, обеспечивающего ударную вязкость при криогенных температурах. При окончгггель- ном низкотемпературном отпуске происходит определенное расслоение по хрому, за счет чего также несколько упро чается матрица.

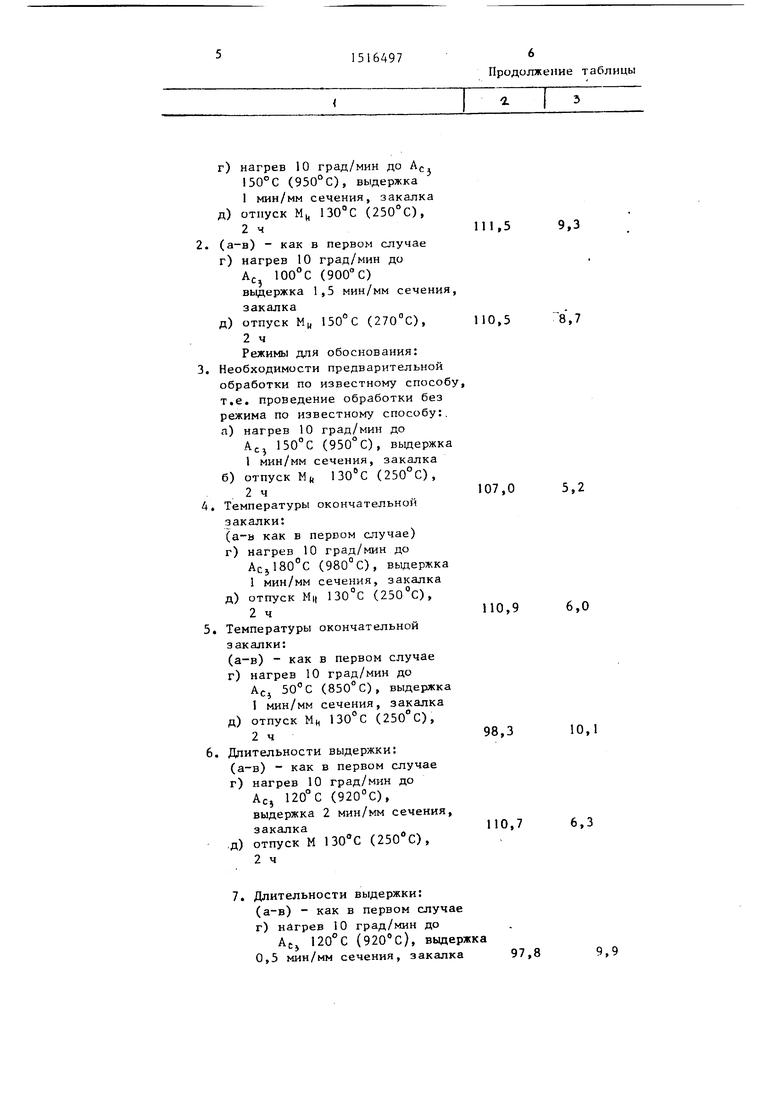

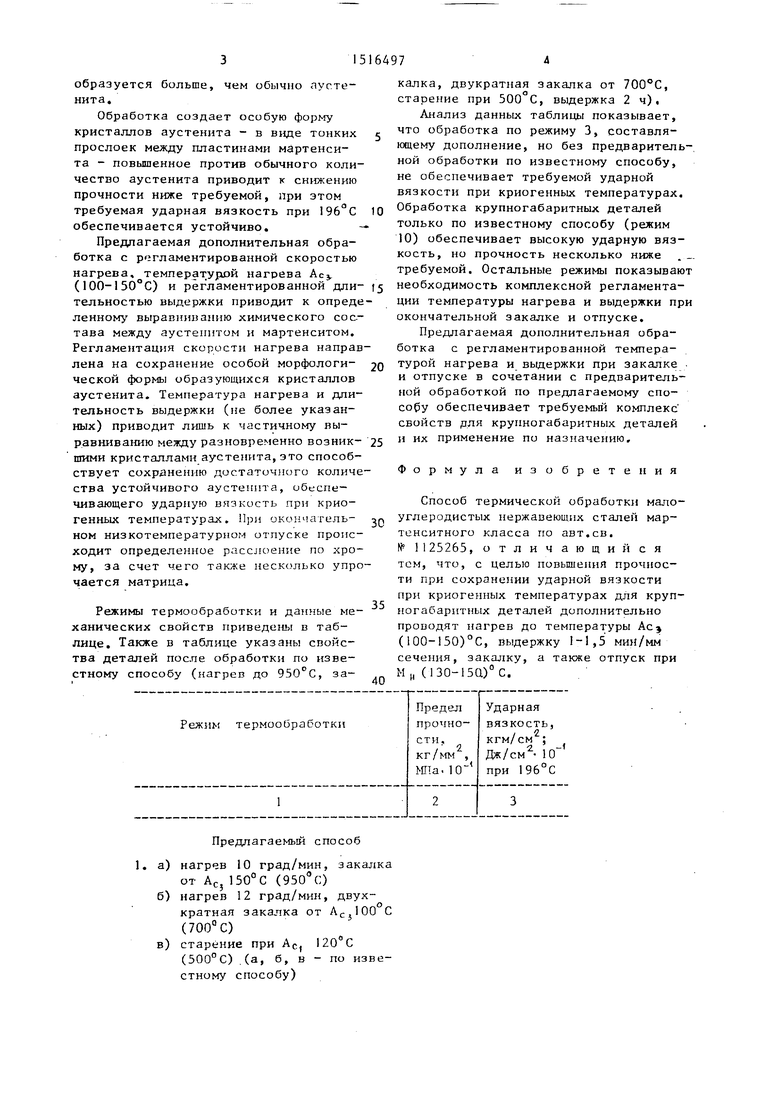

Режимы термообработки и данные механических свойств приведены в таблице. Также в таблице указаны свойства деталей после обработки по известному способу (нагрев до 950°С, за0

5 0 5 р

5

0

калка, двукратная закалка от 700°С, старение при 500°С, выдержка 2 ч),

Анализ данных таблицы показывает, что обработка по режиму 3, составляющему дополнение, но без предваритель-, ной обработки по известному способу, не обеспечивает требуемой ударной вязкости при криогенных температурах. Обработка крупногабаритных деталей только по известному способу (режим 10) обеспечивает высокую ударную вязкость, но прочность несколько ниже . . требуемой. Остальные режимы показывают необходимость комплексной регламентации температуры нагрева и выдержки при окончательной закалке и отпуске.

Предлагаемая дополнительная обработка с регламентированной температурой нагрева и выдержки при закалке . и отпуске в сочетании с предварительной обработкой по предлагаемому способу обеспечивает требуемый комплекс свойств для крупногабаритных деталей и их применение по назначению.

Формула изобретения

Способ термической обработки малоуглеродистых нержавеющих сталей мар- тенситного класса но авт.св. № 1125265, отличающийся тем, что, с целью повышения прочности при сохранении ударной вязкости при криогенных температурах для круп- ногабаритнь х деталей дополнительно проводят нагрев до температуры Ас (100-150)°С, выдержку 1-1,5 миИ/мм сечения, закалку, а также отпуск при М (130-15й)°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1983 |

|

SU1125265A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1984 |

|

SU1201328A1 |

| Способ термической обработки малоуглеродистых коррозионностойких сталей мартенситного класса | 1989 |

|

SU1705365A1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1987 |

|

SU1447886A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НЕРЖАВЕЮЩИХСТАЛЕЙ | 1969 |

|

SU249409A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1981 |

|

SU988884A1 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1985 |

|

SU1321756A1 |

| Способ термической обработки малоуглеродистых мартенситно- стареющих нержавеющих сталей | 1978 |

|

SU779415A1 |

| Способ комбинированной обработкиСТАли | 1979 |

|

SU834160A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

Изобретение относится к металлургии, а именно к термической обработке нержавеющих смесей, работающих при криогенной температуре. Цель изобретения - повышение прочности при сохранении ударной вязкости. Способ включает закалку от температуры 950°С, двукратную закалку от 700°С, старение при 500°С 2 ч, закалку от 950°С после выдержки 1,0-1,5 мин/мм и отпуск при 250-270°С 2 ч. Использование способа позволяет повысить прочность и эксплуатационную стойкость деталей при криогенных температурах. 1 табл.

Предлагаемый способ

а)нагрев 10 град/мин, закалка от АС, 150°С ()

б)нагрев 12 град/мин, двухкратная закалка от АСj100 С (700°С)

в)старение при АС, 120 С (500 С) ,(а, б, в - по известному способу)

)нагрев 10 град/мин до АС, 150°С (950°С), выдержка

1мин/мм сечения, закалка

)отпуск Мц 130°С (250°С),

2ч111,5 9,3 (а-в) - как в первом случае

г)нагрев 10 град/мин до АС, 100°С (900°С) выдержка 1,5 мин/мм сечения, закалка

)отпуск MH 150°С (270 С), 110,5 8,7 2 ч

Режимы для обоснования: еобходимости предварительной бработки по известному способу, т.е. проведение обработки без режима по известному способу:,

а)нагрев 10 град/мин до

АСЗ 150°С (950°С), выдержка

1мин/мм сечения, закалка

б)отпуск М (250°С),

2ч107,0 5,2 Температуры окончательной

закалки:

(а-в как в первом случае)

г)нагрев 10 град/мин до Acjl80°C (980°С), вьщержка

1мин/мм сечения, закалка

д)отпуск Mil 130°С (250 С),

2ч110.96,0 Температуры окончательной

закалки:

(а-в) - как в первом случае

г)нагрев 10 град/мин до

ACJ 50°С (850°С), выдержка

1мин/мм сечения, закалка

д)отпуск Мц 130°С (250°С),

2ч98,3 10,1

Дпительности выдержки:

(а-в) - как в первом случае г) нагрев 10 град/мин до

АС, 120° С (),

выдержка 2 мин/мм сечения,

закалка110,7 6,3

,д) отпуск М (2504),

2 ч

Длительности выдержки: (а-в) - как в первом случае г) нагрев 10 град/мин до

ACJ 120°С (920°С), выдержка 0,5 мин/мм сечения, закалка

д) отпуск М (250 С), 2 ч

(а-г) - как в первом случае

д) отпуск Мц 200°С (320 С),

2ч

(а-г) - как в первом случае и) отпуск при температуре

М (120°С)

Известный способ

б)двукратная закалка от АС, 100°С (700°С)

в)старение при АС 120 С

(500°С), 2 ч

Требуемые свойства

15164978

Продолжение таблицы

| Винтайкин Е.З., Звигинцев Н.В., Колонцов В.Ю., Могутнов Б.М | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Физика металлов и металловедение, 1970, т.30, вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ пирогенации органических кислот | 1923 |

|

SU1245A1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1983 |

|

SU1125265A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-23—Публикация

1988-01-04—Подача