(54) СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНЫХ ПРИБОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный конденсатор | 1983 |

|

SU1159074A1 |

| Способ изготовления металлического термоса | 1990 |

|

SU1725819A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ ГЕРМООБЪЕМА | 1998 |

|

RU2140015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1992 |

|

RU2033740C1 |

| Способ изготовления сосуда Дьюара | 1986 |

|

SU1395894A1 |

| КВАРЦЕВЫЙ ГЕНЕРАТОР | 2016 |

|

RU2643703C1 |

| Способ изготовления вакуумных конденсаторов | 1977 |

|

SU662985A1 |

| Вакуумный пост для изготовления электровакуумного прибора | 2021 |

|

RU2768364C1 |

| Способ изготовления вакуумных конденсаторов | 1977 |

|

SU748532A1 |

| СПОСОБ ЗАПОЛНЕНИЯ УСКОРИТЕЛЬНОЙ НЕЙТРОННОЙ ТРУБКИ РАБОЧИМ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2044419C1 |

I

Изобретение касается технологии создания электронных приборов и может быть применено при разработке и производстве вакуумных конденсаторов, вакуумных выключателей и переключателей.

Наиболее близким по технической сущности к предложенному является способ изготовления вакуумных приборов, преимущественно вакуумных конденсаторов, включающий операцию установки узла с газопоглотителем в отверстие корпуса с последующей герметизацией места соединения и операции откачки, активировки газопоглотителя, вакуумирования прибора 1.

Недостатком рассмотренной технологии изготовления конденсаторов является необходимость изготовления фальшзаглущки, необходимость повторных операций напаивания на откачной пост, откачки, тренировки занимающих 12-14 часов и, кроме того, необходимость отдельно выполняемой дополнительной операции активирования газопоглотителя в течение 2,5 часов.

Цель изобретения - упрощение технологического процесса изготовления вакуумных приборов.

Для этого в известном способе изготовления вакуумных приборов, преимущественно вакуумных конденсаторов, включающем операцию установки узла с газопоглотителем в отверстие корпуса с последующей герметизацией места соединения и операции откачки, активировки газопоглотителя, вакуумирования прибора, активировку газопоглотителя и вакуумирование прибора осуществляют одновременно, причем вакуумплотное перекрытие отверстия после операции откачки осуществляют расплавлением радиально-гофрированного кольца припоя при температуре плавления на 10-20°С выще температуры активировки газопоглотителя.

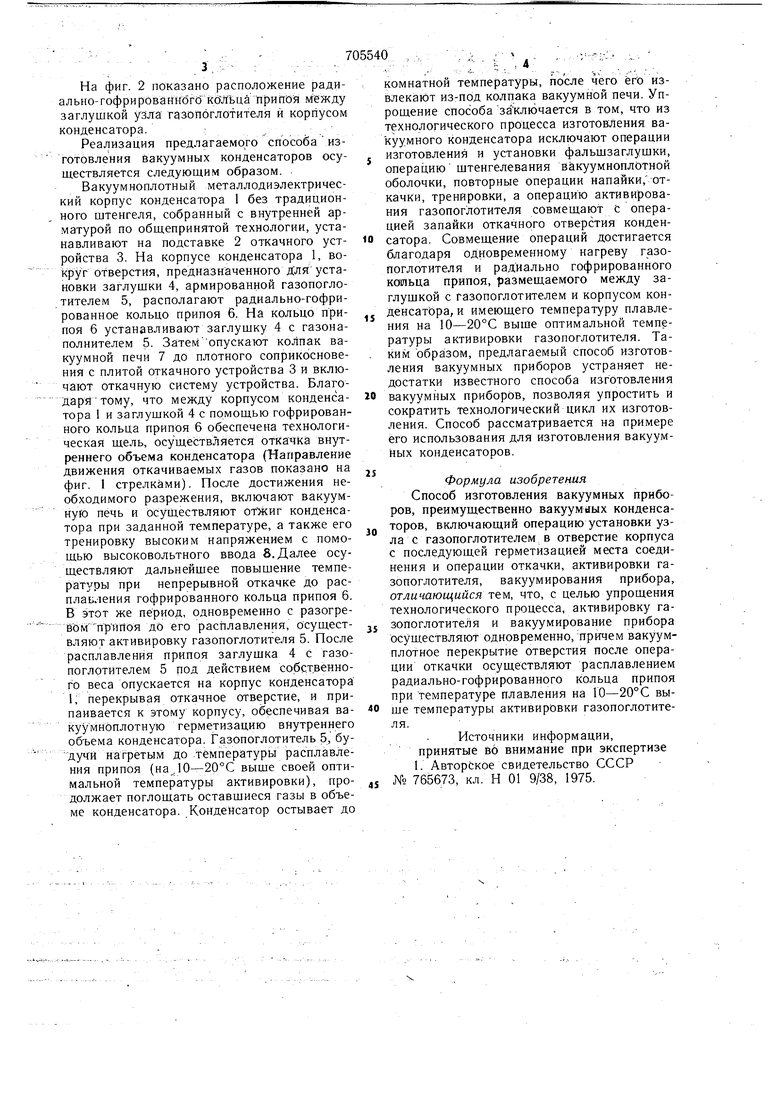

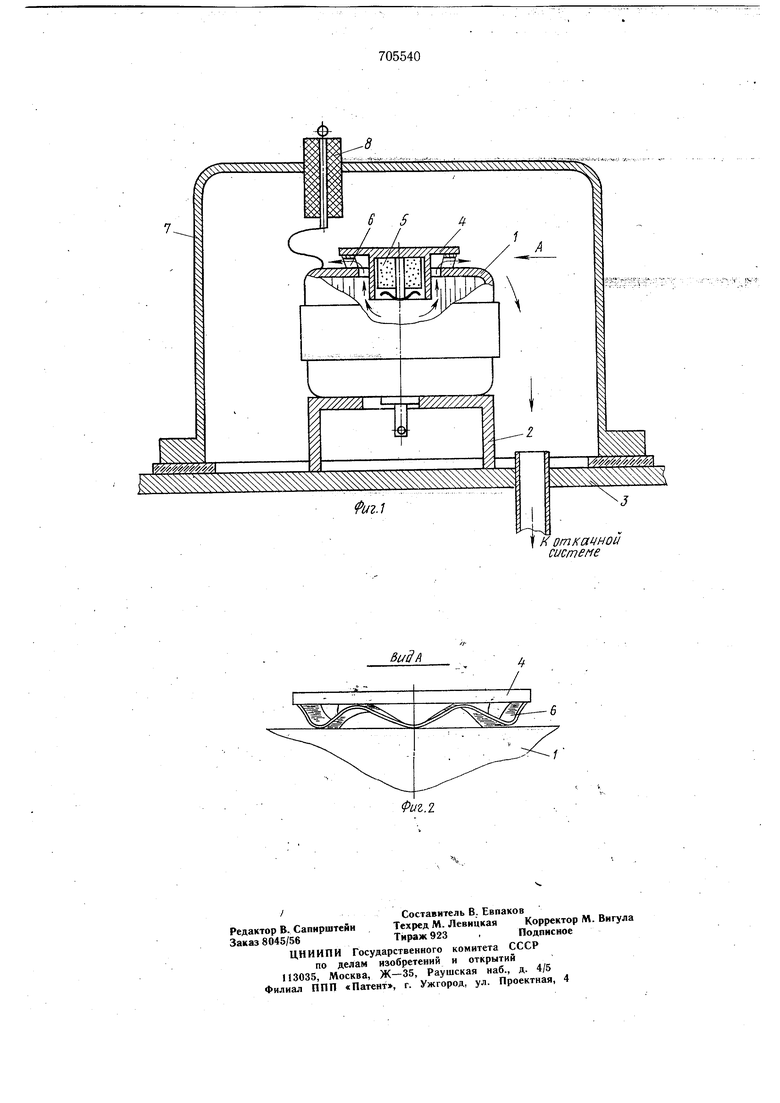

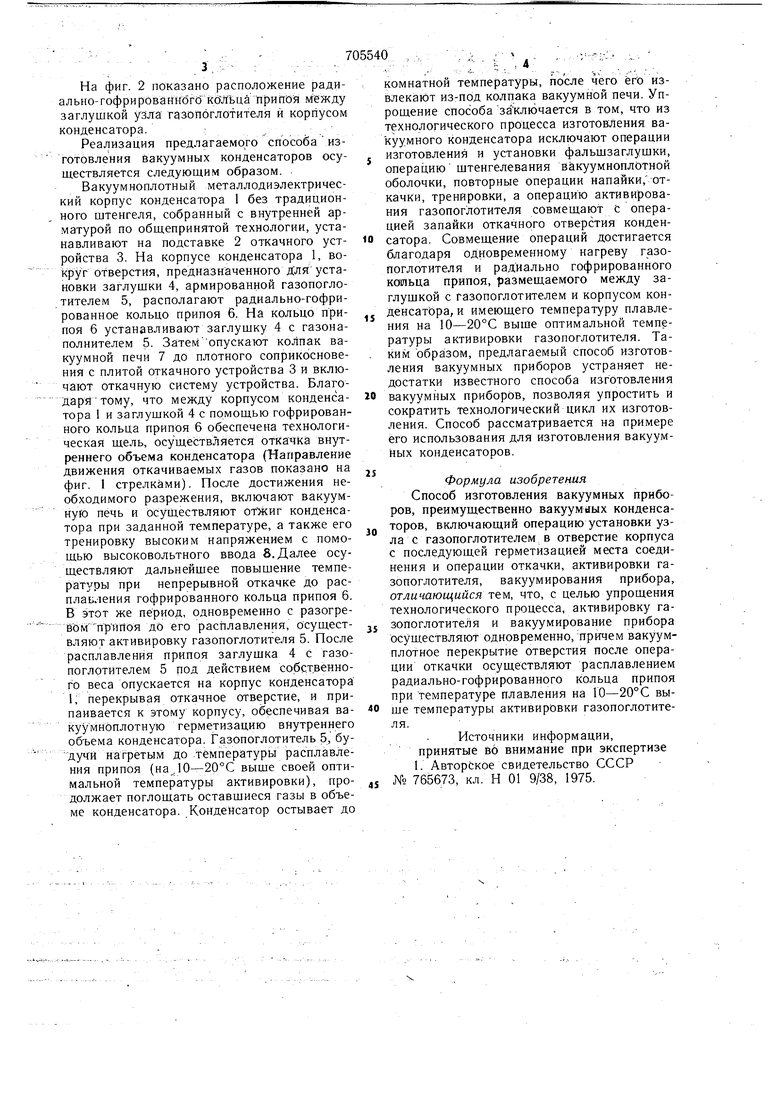

На фиг. 1 представлен чертеж устройства для реализации предлагаемого способа изготовления вакуумных приборов, например вакуумных конденсаторов; на фиг. 2 - то же, вид А на фиг. 1.

Устройство содержит корпус вакуумного конденсатора 1, подставку 2,откачное устройство 3, заглушку 4, газопоглотитель 5, гофрированное кольцо припоя 6, колпак вакуумной печи 7, высоковольтный ввод 8. На фиг. 2 показано расположение радиально-гофрированнбгб ШЛьца припоя Между заглушкой узла газопоглотителя и корпусом конденсатора.; Реализация предлагаемого способаизготовления вакуумных конденсаторов осуществляется следующим образом. Вакуумноплотный металлодиэлектрический корпус конденсатора 1 без традиционного штенгеля, собранный с внутренней арматурой по общепринятой технологии, устанавливают на подставке 2 откачного устройства 3. На корпусе конденсатора 1, вокруг отверстия, предназначенного Для установки заглушки 4, армированной газопоглотителем 5, располагают радиально-гофрированное кольцо припоя 6. На кольцо припоя 6 устанавливают заглушку 4 с газонаполнителем 5. Затемопускают колпак вакуумной печи 7 до плотного соприкосновения с плитой откачного устройства 3 и включают откачную систему устройства. Благодаря тому, что между корпусом конденсатора 1 и заглушкой 4 с помощью гофрированного кольца припоя 6 обеспечена технологическая щель, осуществляется откачка внутреннего объема конденсатора (Направление движения откачиваемых газов показано на фиг. 1 стрелками). После достижения необходимого разрежения, включают вакуумную печь и осуществляют отжиг конденсатора при заданной температуре, а также его тренировку высоким напряжением с помощью высоковольтного ввода 8. Далее осуществляют дальнейщее повышение температуры при непрерывной откачке до расплавления гофрированного кольца припоя 6. В этот же период, одновременно с разогревом припоя дО его расплавления, осуществляют активировку газопоглотителя 5. После расплавления припоя заглушка 4 с газопоглотителем 5 под действием собственного веса опускается на корпус конденсатора 1; перекрывая откачное отверстие, и припаивается к этому корпусу, обеспечивая накуумнбплотную герметизацию внутреннего объема конденсатора. Газопоглотитель 5, нагретым до температурь расплавления припоя (на Ю-20°С выше своей оптимальной температуры активировки), продолжает поглощать оставщиеся газы в объеме конденсатора. Конденсатор остывает до комнатной температуры, после чего ёгб извлекают из-под колпака вакуумной печи. Упрощение способа заключается в том, что из технологического процесса изготовления вакуумного конденсатора исключают операции изготовления и установки фальшзаглушки, операцию штенгелевания вакуумноплбтной оболочки, повторные операции напайки, откачки, тренировки, а операцию активирования газопоглотителя совмещают с операцией запайки откачного отверстия конденсатора. Совмещение операций достигается благодаря одновременному нагреву газопоглотителя и радиально гофрированного кошьца припоя, размещаемого между заглущкой с газопоглотителем и корпусом конденсатора, и имеющего температуру плавления на 10-20°С выше оптимальной температуры активировки газопоглотителя. Таким образом, предлагаемый способ изготовления вакуумных приборов устраняет недостатки известного способа изготовления вакуумных приборбВ, позволяя упростить и сократить технологический цикл их изготовления. Способ рассматривается на примере его использования для изготовления вакуумных конденсаторов. Формула изобретения Способ изготовления вакуумных приборов, преимущественно вакуумаых конденсаторов, включающий операцию установки узла с газопоглотителем в отверстие корпуса с последующей герметизацией места соединения и операции откачки, активировки газопоглотителя, вакуумирования прибора, отличающийся г&м, что, с целью упрощения технологического процесса, активировку газопоглотителя и вакуумирование прибора осуществляют одновременно, причем вакуумплотное перекрытие отверстия после операции откачки осуществляют расплавлением радиально-гофрированного кольца припоя при температуре плавления на 10-20°С выше температуры активировки газопоглотителя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 765673, кл. И 01 9/38, 1975.

К откачнои системе

ВидЛ

Авторы

Даты

1979-12-25—Публикация

1977-10-18—Подача