{

Изобретение относится к производству вакуумных конденсаторов и выключателей.

Известен способ изготовления вакуумных конденсаторов, содержащих сильфоны из дисперсионно-твердеющих сплавов, включающий дисперсионное твердение сильфонов, соединение их с арматурой, обезгаживающий отжиг и откачку приборов 1.

Однако этот способ изготовления вакуумных конденсаторов и выключателей, содержащих сильфоны из дисперсионно-твердеющ,их сплавов, обладает повышенной трудоемкостью изготовления сильфонов и. сложностью методов соединения их с арматурой приборов, вызванной необходимостью принятия мер, обеспечивающих локальный разогрев сильфона непосредственно в соединения его с арматурой. Применение же высокотемпературной пайки с общим нагревом сильфонов снижает их циклическую долговечность.

Цель изобретения - снижение трудоемкости изготовления конденсаторов и повыщение циклической долговечности.

Это достигается тем, что в известном способе изготовления вакуумных конденсаторов, содержащих сильфоны из дисперсионно-твердеющих Сплавов, включающем дисперсионное твердение сильфонов, соединение их с арматурой, обезгаживающий отжиг и откачку приборов, дисперсионное твердение

сильфонов проводят одновременно с операцией соединения или операцией обезгаживающего отжига, а в процессе соединения или обезгаживающего отжига делают изотермическиевыдержки при температуре дисперсионного твердения материала сильфона, причем для соединения используют припой с температурой плавления выще температуры дисперсионного твердения сильфонов.

При таком способе изготовления вакуумных конденсаторов и выключателей

операций закалки и формовки сильфонов (термомеханическойЪбработки) дисперсионное твердение их не проводят, а сильфоны направляют на сборочные участки для изготовления узлов приборов. Сильфоны соединяют с арматурой сваркой или с помощью высокотемпературной пайки. Если сильфоны соединяют сваркой и затем их не подвергают нагреву пайкой, то дисперсионного твердения сильфонов при этой операции не происходит (сильфоны остаются в состоянии формовки), в этом случае дисперсионное твердение сильфонов совмещают с ггоследующей операцией обезгаживающего отжига приборов, производимого на откачном посту, где прибо1р ёШетё й ебдёрЖа1дамей в нем сильфоном нагревают до температуры дис перСй(5нТ10го твердения материала сильфона

-и выдерживают при этой температуре в те Гёнйе определенното времени, которое для заверщения процесса дисперсионного твердения. Температура дисперсион нбГб твердения и длительность выдержки

Т( находиться в йШервале температур отжига прибора (обычно этот интервал от.л 300 до 600° С, а время выдержки от IXo 48 час.). Если сильфоны после сборки подвергают высокотемпературной пайке, то ре. жим пайки (скорость нарастания температуры и выдержку) устанавливают таким, чтобы на этой операцииПроисходило частичное

дисперсионное твердение сильфона, а окончательное (полное) дисперсионное твердение осуществляют на последующей операцииобезгаживающего отжига приборов, при которой также устанавливают режим нагрева

-йвыдержки исходя из конкретного типа материала сильфона. Температуру плавления используемого для пайки припоя выбирают выше температуры дисперсионного твердения сильфона. Совмещение операции дисперсионного твердения сильфонов с операцией пайки или отжига приборов сокращает цикл . изготовления сильфонов (уменьщает их трудоемкость) и позволяет получить упругие свойства сильфойов непосредственно в составе приборов. Последнее становится возможным благодаря тому, что дисперсионное твердение в предложенном способе является одной из заключительных операций по изготовлению приборов и сильфонь в дальнейщем не подвергаются каким либо механическим и тепловым воздействиям, что повыц1ает их надежность и циклическую долговечность. В некоторых случаях двойное

ДиСперайонное твердшие, KotOptiB по предложенному способу осуществляют в процессе пайки сильфонов (ч-аСтиЧйбе ДйСггер с1онное твердение) и отжига приборов на 0т. качном посту (окончательное дисперсйонное твердение), дает лучщие. результаты, так как позволяет получить ботгее вБГсОКГе лШ(аНические и упругие свойства, меньщее электросопротквдение, одкократиом тсягсперсионном твердении. УчИТЫваугШГсОкуйгпроизводительность процесса пайки узлов вакуумных конденсаторов и выключателей, гГбз- воляющую сократить число основных сборочных операций до двух-трех, наиболее целесообразно использовать сильфоны из материалов, IcoTopbie лучще упрочняются двоиным дисперсионным твердением.

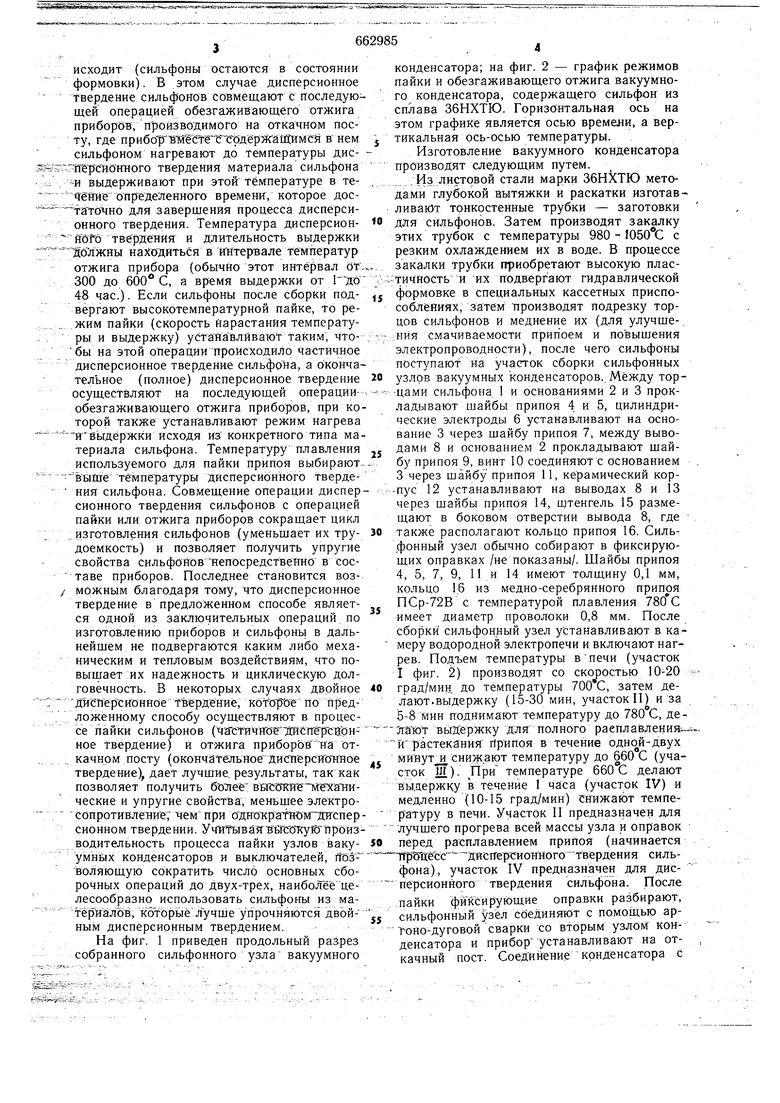

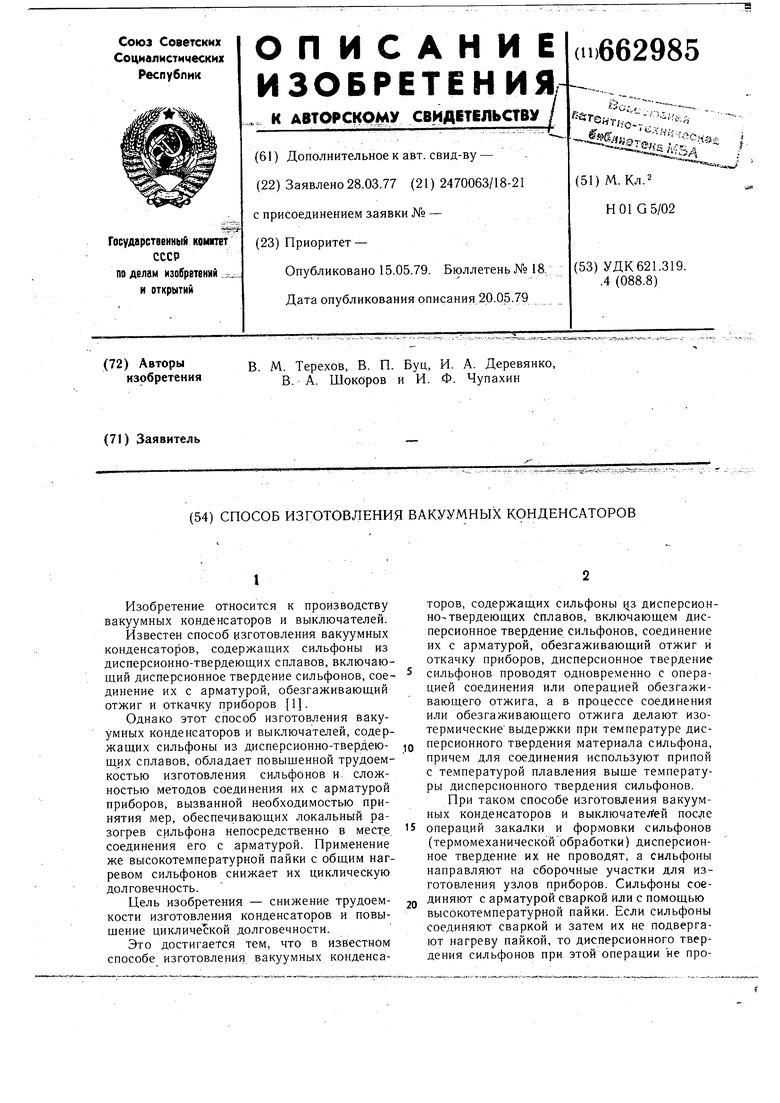

На фиг. 1 приведен продольный разрез собранного сильфонного узла вакуумного

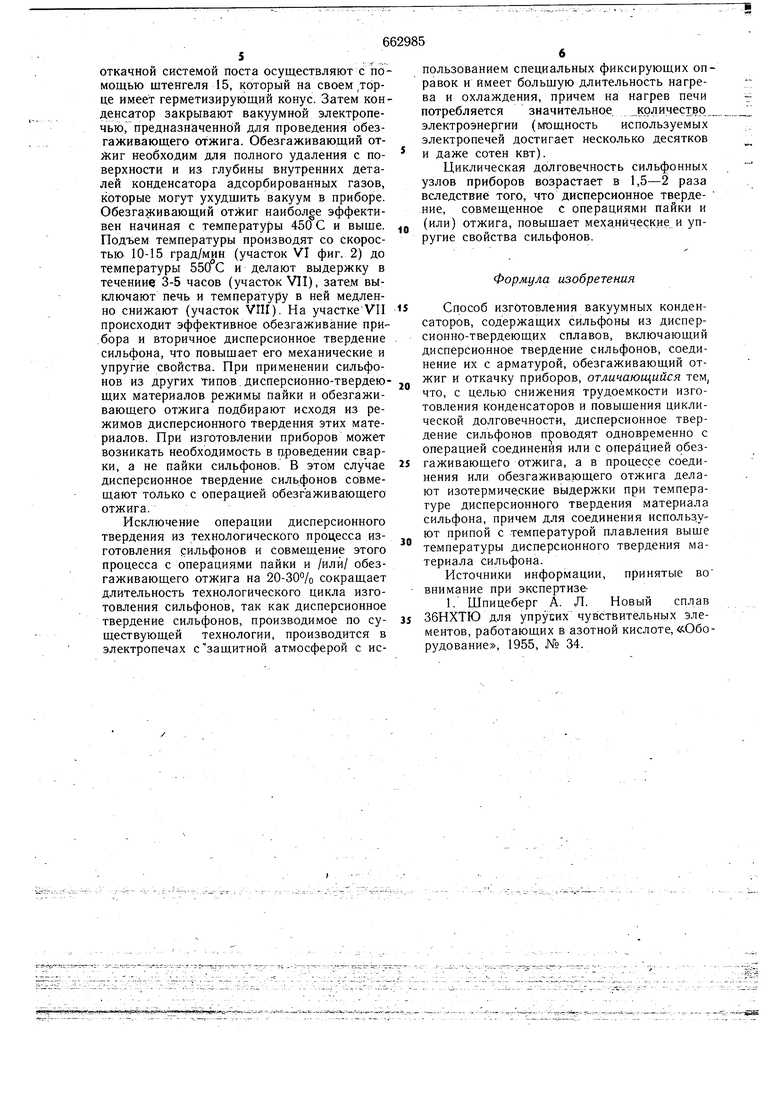

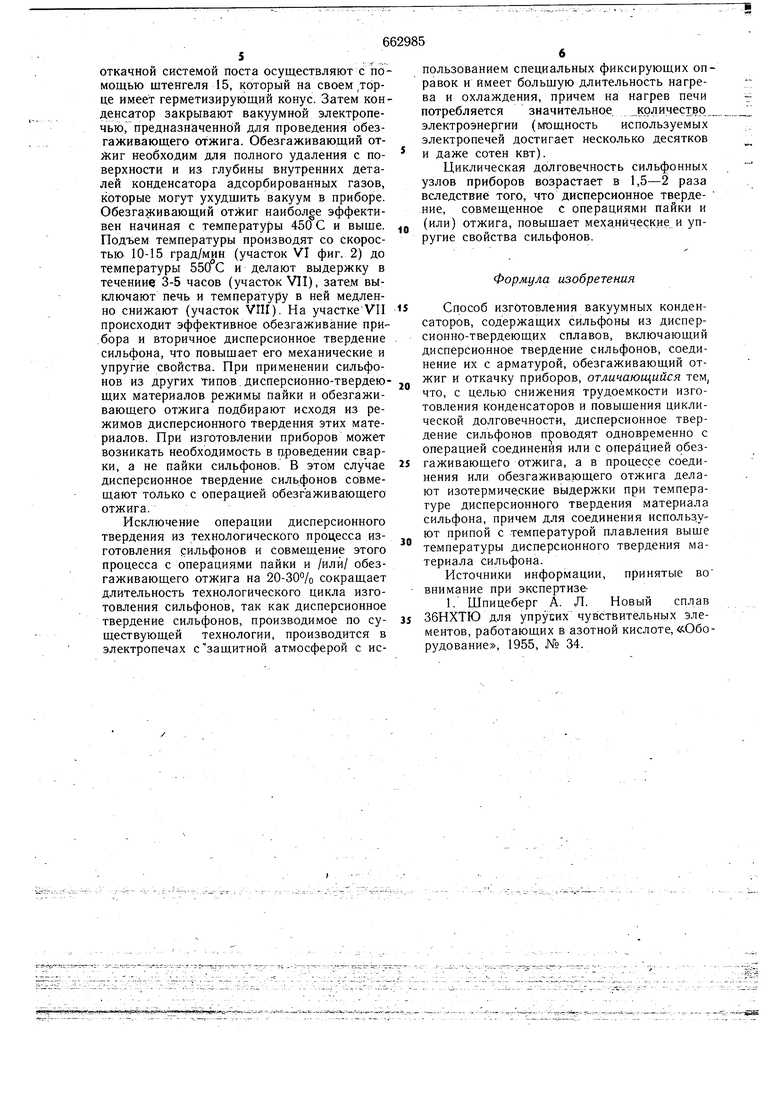

конденсатора; на фиг. 2 - график режимов пайки и обезгаживающего отжига вакуумного конденсатора, содержащего сильфон из сплава 36НХТЮ. Горизонтальная ось на этом графике является осью времели, а вертикальная ось-осью температуры.

Изготовление вакуумного конденсатора производят следующим путем.

Из листовой стали марки 36НХТЮ методами глубокой вытяжки и раскатки изготавливают тонкостенные трубки - заготовки

О для сильфонов. Затем производят закалку этих трубок с температуры 980 - с резким охлаждением их в воде. В процессе

, закалки трубки приобретают высокую плас. -.--тичность и их подвергают гидравлической формовке в специальных кассетных приспособлениях, затем производят подрезку торцов сильфонов и меднение их (для улучще-.

-Л: ;Нйя смачиваемости припоем и повыщения электропроводности), после чего сильфоны поступают на участок сборки сильфонных

O узлов вакуумных конденсаторов.. Между тор: - -цами сильфона 1 и основаниями 2 и 3 прокладывают шайбы припоя 4 и 5, цилиндрические электроды 6 устанавливают на основание 3 через щайбу припоя 7, между выводами 8 и основанием 2 прокладывают щайбу припоя 9, винт 10 соединяют с основанием 3 через шайбу припоя 11, керамический кор-пус 12 устанавливают на выводах 8 и 13 через шайбы припоя 14, штенгель 15 размещают в боковом отверстии вывода 8, где

0 также располагают кольцо припоя 16. Сильфонный узел обычно собирают в фиксирующих оправках /не показаны/. Шайбы припоя 4, 5, 7, 9, 11 и 14 имеют толщину 0,1 мм, кольцо 16 из медно-серебрянного припоя ПСр-72В с температурой плавления 780С имеет диаметр проволоки 0,8 мм. После сборки сильфонный узел устанавливают в камеру водородной электропечи и включают нагрев. Подъем температуры впечи (участок I фиг. 2) производят со скоростью 10-20

град/мин до температуры 700 С, затем делают.выдержку (15-30 мин, участокП) и за 5-8 йин поднимают температуру до 780С, де л&Щ вЫДержку для полного раеплавления -. ирастекания Припоя в течение одной-двух

минут и снижают температуру до 660 С (участок Ш.)- При температуре ббОС делают выдержку в течение Г часа (участок IV) и медленно (10-15 град/мин) снижают темпе ратуру в печи. Участок II предназначен для лучщего прогрева всей массы узла и оправок

перед расплавлением припоя (начинается

TtpVflrecc -ДйС1герСионного твердения сильфона), участок IV предназначен для днеперсионНого твердения сильфона. После пайки фй Сирующие оправки разбирают,

сильфонный узел соединяют с помощью арТоно-дуговой сварки со вторым узлом конденсатора и прибор устанавливают на откачный пост. СоеЖйневие конденсатора с откачной системой поста осуществляют с помощью штенгеля 15, который на своем дорце имеет герметизирующий конус. Затем конденсатор закрывают вакуумной электропечью, предназначенной для проведения обезгаживающего отжига. Обезгаживающий отжиг необходим для полного удаления с поверхности и из глубины внутренних деталей конденсатора адсорбированных газов, которые могут ухудщить вакуум в приборе. Обезгаживающий отжиг наиболее эффективен начиная с температуры 450 С и выще. Подъем температуры производят со скоростью 10-15 град/мин (участок VI фиг. 2) до температуры 550 С и делают выдержку в течении 3-5 часов (участбк VII), затем выключают печь и температуру в ней медленно снижают (участок VIII). На участке VII происходит эффективное обезгаживание при.бора и вторичное дисперсионное твердение сильфона, что повыщает его механические и упругие свойства. При применении сильфонов из других типов дисперсионно-твердеющих материалов режимы пайки и обезгаживающего отжига подбирают исходя из режимов дисперсионного твердения этих материалов. При изготовлении приборов может возникать необходимость в проведении сварки, а не пайки сильфонов. В этом случае дисперсионное твердение сильфонов совмещают только с операцией обезгаживающего отжига. Исключение операции дисперсионного твердения из технологического процесса изготовления сильфонов и совмещение этого процесса с операциями пайки и /или/ обезгаживающего отжига на 20-30°/о сокращает длительность технологического цикла изготовления сильфонов, так как дисперсионное твердение сильфонов, производимое по существующей технологии, производится в электропечах с защитной атмосферой с использованием специальных фиксирующих оправок и имеет больщую длительность нагрева и охлаждения, причем на нагрев печи потребляется значительное кдличествр электроэнергии (мг)щность используемых электропечей достигает несколько десятков и даже сотен квт). Циклическая долговечность сильфонных узлов приборов возрастает в 1,5-2 раза вследствие того, что дисперсионное твердение, совмещенное с операциями пайки и (или) отжига, повыщает механические и упругие свойства сильфонов. Формула изобретения Способ изготовления вакуумных конденсаторов, содержащих сильфоны из дисперсионно-твердеющих сплавов, включающий дисперсионное твердение сильфонов, соединение их с арматурой, Обезгаживающий отжиг и откачку приборов, отличающийся тем, что, с целью снижения трудоемкости изготовления конденсаторов и повыщения циклической долговечности, дисперсионное твердение сильфонов проводят одновременно с операцией соединения или с операцией обезгаживающего отжига, а в процессе соединения или обезгаживающего отжига делают изотермические выдержки при температуре дисперсионного твердения материала сильфона, причем для соединения используют припой с температурой плавления выще температуры дисперсионного твердения материала сильфона. Источники информации, принятые во внимание при экспертизе. Шпицеберг А. Л. Новый сплав 36НХТЮ для упрусих чувствительных элементов, работающих в азотной кислоте, «Оборудование, 1955, № 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления вакуумного конденсатора переменной емкости | 1982 |

|

SU1062799A1 |

| Способ изготовления вакуумных приборов | 1977 |

|

SU705540A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОННОГО КОМПЕНСАТОРА | 2001 |

|

RU2224167C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ СИЛЬФОНОВ | 1999 |

|

RU2164188C2 |

| Способ изготовления вакуумных конденсаторов | 1977 |

|

SU748532A1 |

| СПОСОБ ПАЙКИ ДЕТАЛЕЙ ДИФФУЗИОННО-ТВЕРДЕЮЩИМИ ПРИПОЯМИ | 1992 |

|

RU2053063C1 |

| СПОСОБ ПАЙКИ ЖАРОПРОЧНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА НИКЕЛЬ-ХРОМОВОЙ ОСНОВЕ | 1996 |

|

RU2129061C1 |

| Вакуумный пост для изготовления электровакуумного прибора | 2021 |

|

RU2768364C1 |

| Вакуумный конденсатор переменной емкости | 1980 |

|

SU951433A1 |

| Способ изготовления сильфонов из дисперсионно-твердеющих медных сплавов | 1978 |

|

SU1048340A1 |

s

ж

я

zzr

EZr

Авторы

Даты

1979-05-15—Публикация

1977-03-28—Подача