1

Изобретение относится к сварке, в частности к соединению однородных и разнородных материалов-осаждением из газовой фазы.

Известен способ сварки металлов, при котором сваривает ые кромки устанавливают с зазором и нагревают до температу термической диссоциации газообразных соединений тех же мета.гглов, подаваемых в зазор между соединяемлми кромками {.

Соединение путем осаждения из газовой фазы происходит при температуре соединяемых деталей значительно ниже температур их плавления. Такой способ соединения не сопровождается рекристаллизацией материалов в околошовной зоне и позволяет производить соединение в контакте с материсшами, не допускающими нагрева до высоких температур.

Однако такой способ пригоден лиш для случаев, кргда допускается,чтобы соединительный шов выходил за пределы свариваемях кромок, т.е. имел поперечное сечение больше, чем у свариваемых деталей.

Известен способ, когда разделку кромок сочленяемых деталей производят таким образсм, чтобы плоскости соединяемых деталей, на которые производится осаждение, составляли между собой угол 90-150 2 .

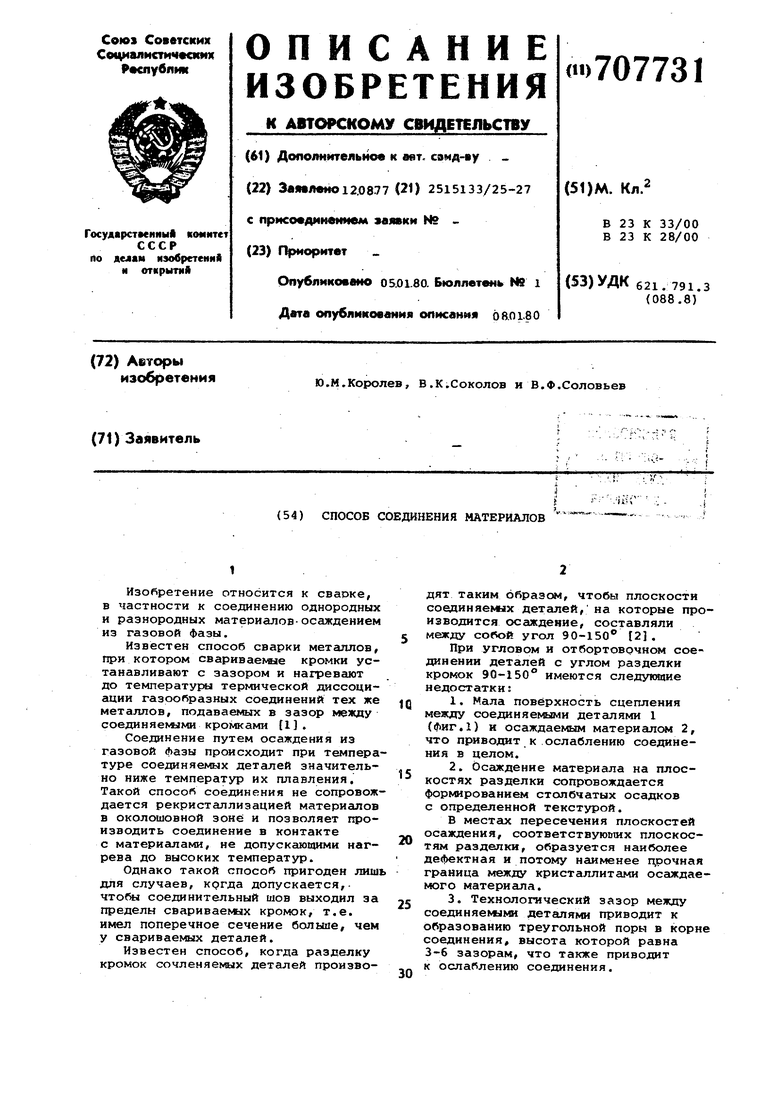

При угловом и отбортовочном соединении деталей с углом разделки

кромок 90-150

имеются следующие недостатки:

1.Мала поверхность сцепления между соединяемыми деталями 1

(ФигЛ) и осаждаемым материалом 2, что приводит к ослаблению соединения в целом.

2.Осаждение материала на плоскостях разделки сопровождается формированием столбчатых осадков

с определенной текстурой.

В MecTcix пересечения плоскостей осаждения, соответствуюьшх плоскостям разделки, образуется наиболее дефектная и потому наиьгенее црочная граница между кристаллитами осаждаемого материала.

3.Технологический зазор между соеднняеьими деталями приводит к образованию треугольной поры в корне соединения, высота которой равна 3-6 зазорам, что также приводит

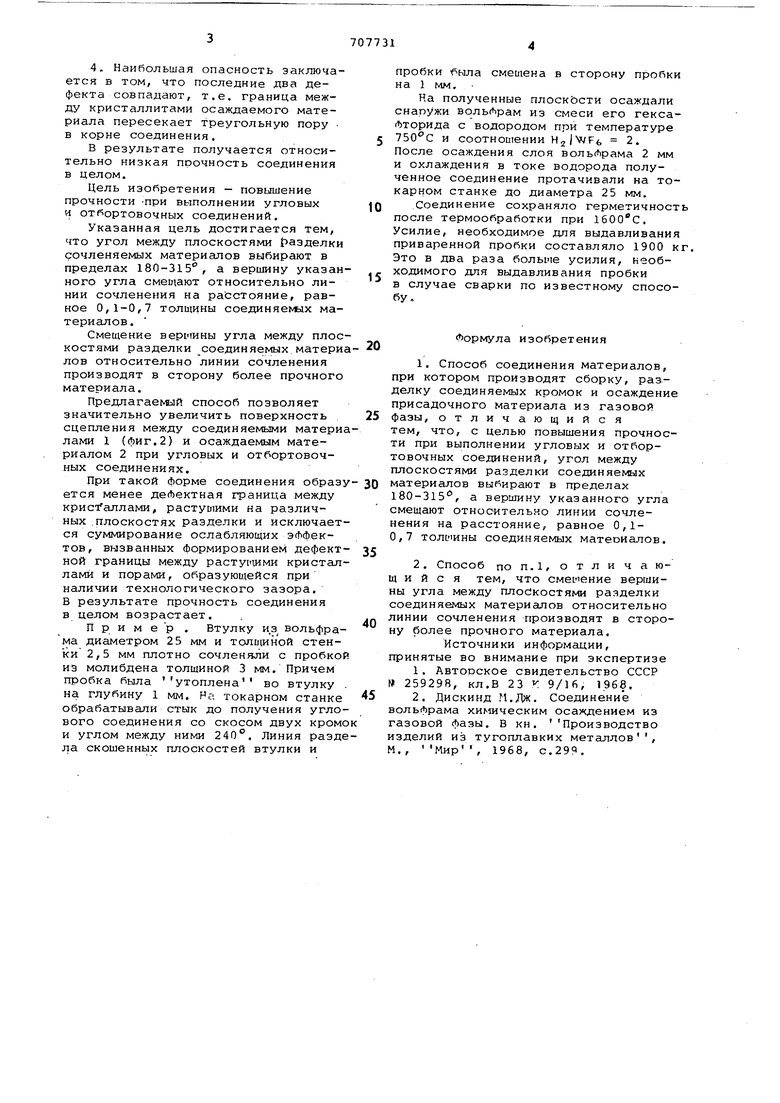

к ослаблению соединения. 4. Наибольшая опасность заключается в том, что последние два дефекта совпадают, т.е. граница между кристаллитами осаждаемого материала пересекает треугольную пору в корне соединения. В результате получается относительно низкая прочность соединения в целом. Цель изобретения - повышение прочности -при выполнении угловых и отРортовочных соединений. Указанная цель достигается тем, что угол между плоскостями aздeлки сочленяемых материгшов выбирают в пределах 180-315°, а вершину указан ного угла смещают относительно линии сочленения на расстояние, равное 0,1-0,7 толщины соединяемлх материалов. Смещение вер1чины угла между плос костями разделки соединяемых матери лов относительно линии сочленения производят в сторону более прочного материала. Предлагаемый способ позволяет значительно увеличить поверхность сцепления между соединяемыми матери лами 1 (Лиг.2) и осаждаемым материалом 2 при угловых и отбортовочных соединениях. При такой форме соединения образ ется менее дефектная граница между кристаллами, растущими на различных .плоскостях разделки и исключает ся суммирование ослабляющих эффектов, вызванных формированием дефект ной границы между расту1Шми кристал лами и порами, образующейся при наличии технологического зазора, В результате прочность соединения в целом возрастает. , Пример . Втулку и.з вольфра ма диаметром 25 мм и толщиной стен ки 2,5 мм плотно сочленяли с пробк из молибдена толщиной 3 мм. Причем пробка была утоплена во втулку на глубину 1 мм. На токарном станк обрабатывали стык до получения угло вого соединения со скосом двух кро и углом между ними 240°. Линия раз ла скошенных плоскостей втулки и пробки была смещена в сторону пробки на 1 мм. На полученные плоскЬсти осаждали снаружи воль(рам из смеси его гекса)торида с водородом при температуре и соотношении Hj IWFt 2. После осаждения слоя вольЛрама 2 мм и охлаждения в токе водорода полученное соединение протачивали на токарном станке до диаметра 25 мм. Соединение сохраняло герметичность после термообработки при 1600°С. Усилие, необходимое для выдавливания приваренной пробки составляло 1900 кг. Это в два раза больше усилия, необходимого для выдавливания пробки в случае сварки по известному способу. Формула изобретения 1.Способ соединения материалов, при котором производят сборку, разделку соединяемых кромок и осаждение присадочного материала из газовой фазы, отличающийся тем, что, с целью повышения прочности при выполнении угловых и отбортовочных соединений, угол между плоскостями разделки соединяемых материалов выбирают в пределах 180-315, а вершину указанного угла смещают относительно линии сочленения на расстояние, равное 0,10,7 толщины соединяемых матеоиалов. 2.Способ по П.1, о тли ч ающ и и с я тем, что смещение вершины угла между плоскостями разделки соединяемых материалов относительно линии сочленения производят в сторону более прочного материала. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР W 259298, кл.В 23 К 9/16, 1968. 2.Дискинд М.Дж. Соединение вольфрама химическим осаждением из газовой фазы. В кн. Производство изделий из тугоплавких металлов , М., Мир, 1968, с.299.

ui. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1979 |

|

SU791476A1 |

| Конструкция соединения деталей | 1977 |

|

SU695783A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сращивания изделий из поликристаллических алмазов в СВЧ-плазме | 2016 |

|

RU2635612C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ СВАРКИ ЭМАЛИРОВАННЫХ ТРУБ | 2001 |

|

RU2202457C1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

Vai. 2

Авторы

Даты

1980-01-05—Публикация

1977-08-12—Подача