Заявляемый способ лазерно-дуговой сварки угловых швов тавровых соединений относится преимущественно к области судостроения и машиностроения.

Известен способ сварки угловых швов тавровых соединений по патенту РФ №2267387. В этом способе электродуговая сварка угловых швов тавровых соединений осуществляется по линии пересечения продольной осевой плоскости стенки с прилегающей поверхностью полки. Электрод направляют на стенку выше полки на величину 0,3÷0,5 толщины стенки при угле наклона 30÷40 градусов.

Однако этот способ не учитывает, что при стыковке двух деталей, не прошедших подготовку кромок, зазор между ними будет неравномерным по длине деталей, соответственно и смещение электрода выше полки необходимо осуществлять на различную величину. При постоянстве значения установки оси электрода выше полки могут образоваться дефекты в сварном соединении, такие как: непровар, несплавление кромок, несоответствие формы и размера катета шва, отсутствие перекрытия зон проплавления угловых швов (при сварке таврового соединения с двух сторон).

Известен способ двухсторонней дуговой сварки тавровых соединений по патенту РФ №2593244, принятый за прототип. Согласно этому способу сварку угловых швов осуществляют одновременно с двух сторон таврового соединения деталей без разделки свариваемых кромок, полку тавра располагают в горизонтальной плоскости, а стенку перпендикулярно полке, причем с каждой стороны полки устанавливают по одному плавящемуся сварочному электроду. Электроды смещают в направлении движения сварочных дуг относительно друг друга на величину, обеспечивающую равный провар угловых шов, зажигают сварочные дуги и перемещают электроды вдоль стыка в одном направлении с одинаковой скоростью. Мощность сварочных дуг на каждом из электродов регулируют раздельно, а электрод передней дуги выбирают большего диаметра чем электрод задней дуги.

Однако этот способ также не учитывает неравномерность зазора между свариваемыми деталями, который может образоваться при сборке заготовок с необработанными механическим способом кромками. Кроме того, низкая скорость сварки в указанном прототипе, которая составляет около 26 м/час для деталей толщиной 10 мм, приводит к образованию остаточных сварочных деформаций в шве как в продольном, так и в поперечном направлении. По этой причине при сварке протяженных конструкций для обеспечения требований геометрии может потребоваться их последующая правка.

Задачей настоящего изобретения является создание способа сварки таврового соединения с гарантированным качеством, не зависящим от неравномерности зазора между свариваемыми деталями.

Технический результат изобретения - повышение качества тавровых соединений, которое обеспечивается за счет перекрытия зон проплавления угловых швов и, как следствие, приводит к снижению сварочных напряжений и деформаций, повышению прочности готовых изделий, а также повышению производительности сварки.

Этот технический результат достигается в заявленном способе сварки таврового соединения, включающем сварку угловых швов одновременно с двух сторон таврового соединения без разделки свариваемых кромок с расположением тавра в горизонтальной плоскости, для чего с каждой стороны стыка соединения устанавливают по одной дуговой горелке, сместив их относительно друг друга в направлении движения сварочных дуг, причем величину смещения между горелками выбирают из условия обеспечения равного провара угловых швов, и после возбуждения дуг перемещают горелки вдоль стыка в одном направлении с одинаковой скоростью. Кроме того, в отличие от прототипа с каждой стороны стыка рядом с дуговой горелкой устанавливают оптическую лазерную головку, перемещая ее вместе с горелкой, и от образованных сварочных модулей направляют в сварочные ванны сфокусированный лазерный пучок одновременно с тепловым воздействием горелок, а в случае появления в процессе сварки зазора между свариваемыми деталями соединения производят автоматическое смещение каждого теплового источника по вертикальной оси на величину зазора и корректировку скорости подачи присадочной проволоки, подаваемой в каждую сварочную ванну, при этом величину зазора определяют в режиме реального времени с помощью датчиков слежения за стыком, установленных спереди каждого лазерно-дугового модуля на расстоянии не менее 150 мм. Кроме этого, в отличие от прототипа мощность тепловых источников на каждом сварочном модуле одинаковая.

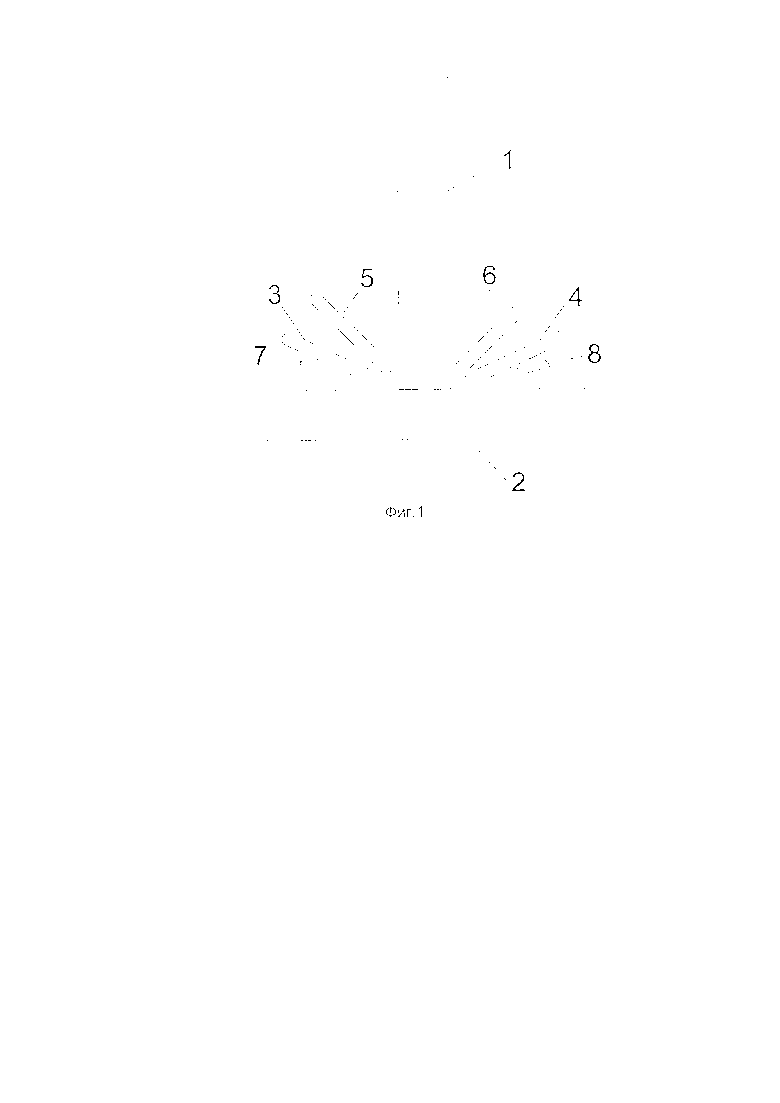

Для пояснения предлагаемого технического решения прилагается рисунок (фиг. 1), на котором показано схема осуществления процесса сварки. Полку тавра 1 располагают в горизонтальной плоскости, а стенку 2 устанавливают на нее перпендикулярно полке. Сварочные модули размещают с двух сторон таврового соединения деталей со смещением на 50-5-100 мм относительно друг друга в направлении движения модулей. При этом каждый сварочный модуль состоит из оптической лазерной головки 3 и 4, необходимой для коллимации и фокусировки лазерного излучения, передающегося к ней по оптическому волокну от лазерного источника, и дуговой сварочной горелки 5 и 6, обеспечивающей горение дуги и подачу в зону сварки защитного газа. Ось каждой оптической головки 3 и 4 располагают под углом около 20 градусов к горизонтальной плоскости, а ось каждой дуговой горелки 5 и 6 под углом около 45 градусов. Мощность лазерного излучения и сила тока дугового источника на каждом сварочном модуле устанавливается одинаковой, в зависимости от технологического режима свариваемых деталей. Датчик слежения 7 и 8 за стыком располагают на расстоянии не менее 150 мм впереди каждого сварочного модуля. Корректировка скорости подачи присадочной проволоки и положения теплового источника по вертикальной оси производится системой управления в автоматическом режиме при изменении зазора между свариваемыми деталями, определяемого датчиком слежения за стыком 7 и 8.

Заявляемый способ позволяет более чем в 4 раза увеличить скорость сварки таврового соединения по сравнению с прототипом - до 108 м/час, снизив тем самым сварочные деформации, и обеспечив перекрытие зон проплавления угловых швов. Корректировка скорости подачи присадочной проволоки на каждом сварочном модуле в процессе сварки позволяет формировать качественное сварное соединение со стабильными геометрическими параметрами шва по всей его длине.

Способ опробован на сварке тавровых балок из стали Е36 длиной 1 м, с полкой шириной 120 мм и толщиной 10 мм, и стенкой шириной 150 мм и толщиной 8 мм. Сварку проводили с использованием волоконного лазера ЛС-16 с оптическим переключателем на два выхода и рабочими волокнами 300 мкм, при мощности излучения 5 кВт на каждом из лазерно-дуговых модулей и двух дуговых сварочных источников питания Jackie InnoMIG 350, со средним значением сварочного тока Iсв=290 А и напряжения Ucв=25,9 В.

В качестве присадочного материала использовалась сплошная проволока Св-08Г2С диаметром 1,2 мм, скорость подачи проволоки составляла Vпп=13 м/мин. Сварка проводилась на скорости 108 м/час, в качестве защитного газа использовалась смесь 8% СO2 + 92% Аr, с расходом 26,5 л/мин.

Исследование макроструктуры полученного шлифа показало наличие качественного сварного шва с проваром углового соединения с двух сторон, с перекрытием около 1,5 мм.

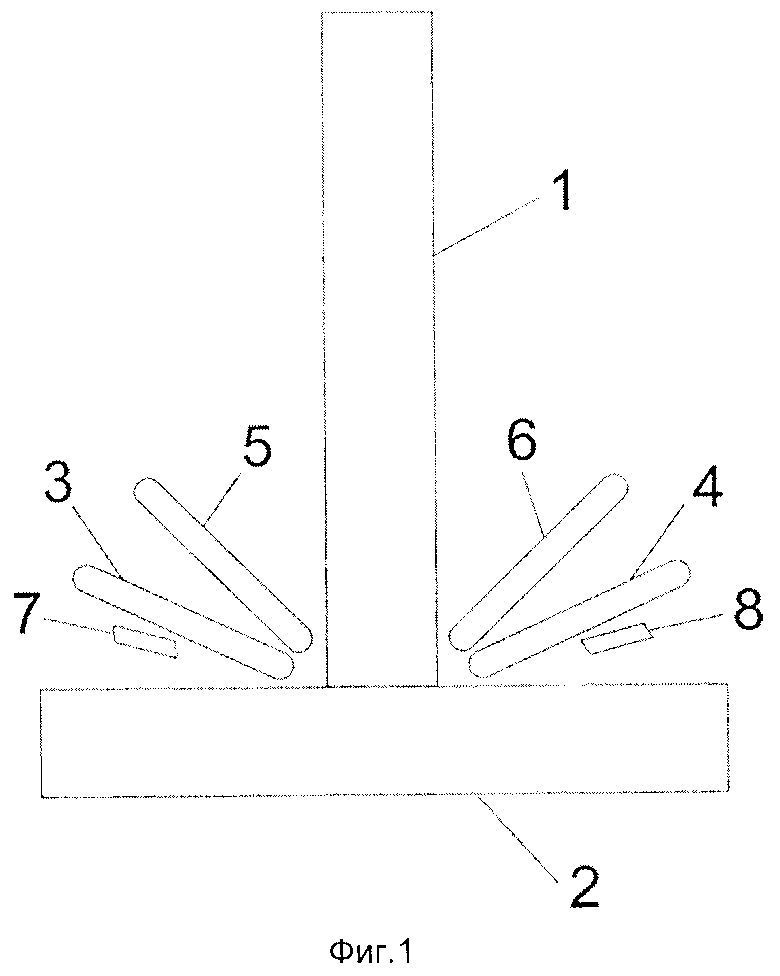

Низкий уровень сварочных деформаций подтвердился величиной погонного объема продольного укорочения тавровой балки, который составил всего

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2593244C1 |

| Способ автоматической двухдуговой сварки тонкостенных тавровых соединений | 1978 |

|

SU766785A1 |

| Устройство для дуговой сварки | 1991 |

|

SU1808564A1 |

| Способ сварки поперечных стыков фасонных профилей | 1980 |

|

SU948588A1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей и устройство для его осуществления | 2019 |

|

RU2715930C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

Изобретение относится к способу сварки тавровых соединений деталей и может найти применение в судостроении и машиностроении. Сварку угловых швов осуществляют одновременно с двух сторон таврового соединения без разделки свариваемых кромок с расположением тавра в горизонтальной плоскости. С каждой стороны стыка соединения устанавливают по одной дуговой горелке, сместив их относительно друг друга в направлении движения сварочных дуг. Величину смещения между горелками выбирают из условия обеспечения равного провара угловых швов. После возбуждения дуг перемещают горелки вдоль стыка в одном направлении с одинаковой скоростью. С каждой стороны стыка рядом с дуговой горелкой устанавливают оптическую лазерную головку, перемещая ее вместе с горелкой. В случае появления в процессе сварки зазора между свариваемыми деталями выполняют автоматическое смещение каждого теплового источника по вертикальной оси на величину зазора и корректировку скорости подачи присадочной проволоки, подаваемой в каждую сварочную ванну. Величину зазора определяют в режиме реального времени с помощью датчиков слежения за стыком, установленных спереди каждого лазерно-дугового модуля на расстоянии не менее 150 мм. При этом мощность тепловых источников на каждом сварочном модуле одинаковая. Технический результат изобретения - повышение качества тавровых соединений за счет перекрытия зон проплавления угловых швов. 1 ил.

Способ сварки таврового соединения деталей, включающий расположение полки тавра в горизонтальной плоскости, а стенки перпендикулярно полке с получением таврового соединения без разделки кромок, сварку угловых швов одновременно с двух сторон таврового соединения, при этом с каждой стороны стыка соединения устанавливают по одной дуговой горелке со смещением их относительно друг друга в направлении движения сварочных дуг, причем величину смещения между горелками выбирают из условия обеспечения равного провара угловых швов, возбуждают дугу и осуществляют сварку с перемещением дуговых горелок вдоль стыка в одном направлении с одинаковой скоростью, отличающийся тем, что с каждой стороны стыка рядом с дуговой горелкой устанавливают оптическую лазерную головку с образованием сварочных модулей, при этом оптические головки и дуговые горелки располагают под углом к горизонтальной плоскости, причем ось оптической головки располагают под углом меньшим, чем угол расположения дуговой горелки, при этом в процессе сварки перемещают лазерную головку вместе с дуговой горелкой и от образованных сварочных модулей направляют в сварочные ванны сфокусированный лазерный пучок одновременно с тепловым воздействием горелок, причем в процессе сварки осуществляют слежение за образованием в стыке зазора и соответственно осуществляют корректировку параметров сварки, автоматическое смещение каждого теплового источника по вертикальной оси на величину зазора и корректировку скорости подачи присадочной проволоки в каждую сварочную ванну, при этом величину зазора определяют в режиме реального времени с помощью датчиков слежения за стыком, которые устанавливают спереди каждого сварочного модуля на расстоянии не менее 150 мм.

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2593244C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2003 |

|

RU2331778C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ КОМПОНЕНТА СТАТОРА ИЛИ РОТОРА | 2002 |

|

RU2268130C2 |

| СПОСОБ НЕПРЕРЫВНОЙ СВАРКИ ВСТЫК ПРИ ИСПОЛЬЗОВАНИИ ПЛАЗМЫ И ЛАЗЕРА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПРИ ИСПОЛЬЗОВАНИИ ЭТОГО СПОСОБА | 2004 |

|

RU2356713C2 |

| US 5841098 A1, 24.11.1998 | |||

| WO 2011138667 A1, 10.11.2011 | |||

| US 20150217404 A1, 06.08.2015 | |||

| WO 2013001934 A1, 03.01.2013 | |||

| US 8093531 B2, 10.01.2012 | |||

| JP 2000102888 A, 11.04.2000 | |||

| CN 104690425 A, 10.06.2015 | |||

| CN 103170743 A, 26.06.2013. | |||

Авторы

Даты

2019-08-15—Публикация

2018-08-17—Подача