1

Изобретение относится к электротехнике и может найти применение во. взрывозащищенном и рудничном электрооборудовании, например в электрических аппаратах, вводных устройствах электродвигателей,трансформаторах .

Известны взрывонепроницаемые оболочки, применяемые во взрывозащищенн ах и рудничних трансформаторах для обеспечения взрывозапиты 1.

Взрывонепроницаемая оболочка представляет собой корпус и крышки, содержащие фланцы. Взрьшонепроницаемость оболочки обеспечивается при помощи фланцев. При этом величина зазора между фланцами крышек и оболочки выбирается так, чтобы при взрыве газа или при дуговом коротком замыкании внутри оболочки происходило охлаждение продуктов взрыва или продуктов горения электрической дуги и не могло произойти воспламенение взрывоопасной смеси,окружающей оболочку. Для достижения необходимого охлаждения указанных продуктов величина между фланцами должна быть не более 0,15-0,3 мм для рудничного и 0,2-0,5 мм для взрывозащипенного электрооборудования.

При взрыве или дуговом коротком замыкании в оболочке происходит повышение давления, что приводит к увеличению зазора между фланцами за счет деформации и растяжения крепежных элементов под действием силы в 3 рыв а.

Продукты взрыва или дугового короткого замыкания, проходя1:1Ие че0рез увеличенный зазор, не успевают охладиться до безопасных температур, и могут воспла1менить окружающую взрывоопасную смесь. Для того, чтобы зазор не увеличивался при взрыве

5 или дуговом коротком замыкании фланцы оболочки и крышек выполняют жесткими. Яесткость соединения оболочки и крышек достигается увеличением ширины и толщины фланцев, а также увеличением количества и размеров крепежных элементов (например, диаметра болтов для увеличения их жесткости).

Увеличение единичной мощности электрооборудования приводит к увеличению мощности дугового замыкания а также габаритных размеров оболочек, что /исключает возможность применения плоских фланцев .в известных конструкциях для об.еспечения взрывозаппты.

30 Для повышения взрывозащитных свопств

болочек электрооборудования приме- яют лабиринтнЕ.ш соединения различой формы 2 . Лабиринтное соедиение позволяет удлинить путь ох а) дения продуктов взрыва и дугово- , о короткого замыкания (к.з.) Приенение лабиринтных соединений не исключает увеличения зазоров при взрыве, поэтому опасность проникновения пламени и продуктов взрыва или дугового к.з. в окружающую среду сохраняется.

Указанные недостатки частично исключены в конструкциях с самоуплотнением фланцевых зазоров в момент взрыва 3. Самоуплотнение в этих конструкциях достигается за счет деформации крьшки под воздействием давления взрыва или дугового к.з. При этом крышка прогибается наружу, а зазор между частью фланца, расположенной ближе к наружной кромке оболочки, и ее фланцем уменьшается. Эта конструкция наиболее близка к изобретению по технической сущности.

Недостатки таких устройств заключаются в том, что крышка должна удов- летворять противоречивым требованиям, Она должна быть достаточно жесткой, чтобы вьщерживать без остаточных деформаций давление, развивающееся при взрыве или дуговом к.з,, а также испытания на сбрасыванием на бетонное основание и удар бойком. Самоуплотнение не может быть обеспечено за счет деформации крышки. Принципиально устройство 3 имеет также и тот недостаток, что уплотнение зазора неравномерно и достигается не по всей плоскости фланцев, а только по их наружным кромкам.Это приводит к существенному уменьшению длины фланцевой мели с регламентированным зазором, и такая щель не может обеспечить охлаждения продуктов взрыва или дугового короткого замыкания до безопасных температур. Установка крышки производится ее разворотом в пазах фланцев оболочки, что требует выполнения увеличенных зазоров. При воспламенении смеси или дуговом к.з. вблизи щели, когда выброс раскаленных продуктов осуществляется до начала увеличения .давления, увеличенные зазоры не смогут обеспечить взрывонепроницаемость оболочки. Это устройство имеет и целый ряд недостатков, связанных со сложностью конструктивного и технологического выполнения элементов крепления и др.

Целью изобретения является повышение взрывозащищенности оболочки с одновременным упрощением конструкции взрывонепроницаемых соединений.

Это достигается благодаря тому, что в предлагаемой взрывонепроницаемой оболочке, содержаш.ей корпус с фланцами, крышку с фланцами.

расположенную в отвеь.. корпуса, и уплотнения между кор. ./сом и крышкой, в корпусе оболочки в плоскости перпендикулярной плоскости основного отверстия, выполнено дополнительное отверстие с размерами, соответствующими толщине крышки основного отверстия, дополнительное отверстие снабжено крышкой, а к корпусу оболочки у дополнительного отверстия прикреплны параллельно стенке направляющие для поддержания крыщки дополнительного отверстия, причем обе крьшки установлены внутри корпуса и прикреплены к фланцам корпуса посредством болтов. Уплотнение между фланцами корпуса и крышки выполнено из пластичного термостойкого материала.

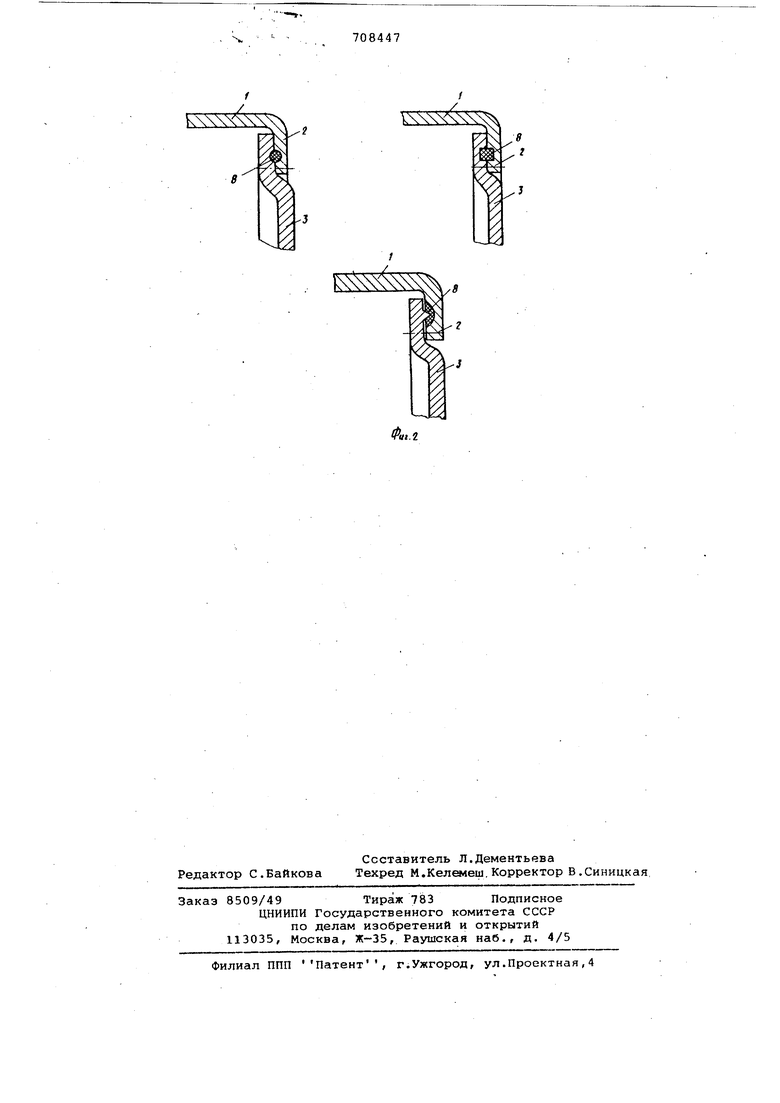

На фиг. 1 и 2 показана взрывонепрницаемая оболочка в разрезе и варианты выполнения фланцевых соединений.

В корпусе 1 оболочки выполнено монтажное окно с фланцами 2, которое закрывается крышкой 3,и дополнительн люковое отверстие с фланцами 4,которое закрывается крышкой 5. Для перемещения крышки 5 люкового отверстия служат направляющие 6, выполненные внутри корпуса 1. оболочки Монтажное окно предназначено для монтажа, подсоединения, периодического осмотра и ремонта электрооборудования 7, размещенного внутри корпуса 1. Крышка 3 корпуса 1 вставляется в , оболочку через люковое отверстие. При этом крьлика 5 люкового отверстия снабженная ручкой, отодвигается в сторону по направляющим 6 внутри корпуса , Взрывонепроницаемость оболочки достигается соединением фланцев 2 и 4 монтажного и люкового отверстий с крышкой 3 и 5 и креплением их, например, при помощи болтбв.

Демонтаж оболочки осуществляется в обратном порядке, т.е. крышка 5 люкового отверстия освобождается от крепежных элементов, и перемещается по Направляющим 6, что обеспечивает возможность извлечения крышки 3 монтажного отверстия, освобожденной от крепежных элементов, из корпуса 1 Данная конструкция позволяет обеспечить взрывозагшщенность электрооборудования при эксплуатации, в том числе взрывонепроницаемость соединений, независимо от места воспламенения взрывоопасной смеси или возникновения дугового к.з.При в-зрыве или дуговом к.з. давление, воздействуя на крыики 3 и 5, прижимает их к фланцам 2 и 4, что приво-дит к уменьшению зазора между фланцами и крынками. Простота конструкции позволяет выполнить достаточно малые зазоры для обеспечения взрывонепронйцаемости соедичаний при отсутствии давления в оболочке, например, при воспламенении смеси или возникнозэнии дугового к,з. вблиз фланцев. Взрывонепроницаемость оболочки может быть повшиена применением уплотнения 8 (фиг. 2), для выполне ния которого применен н.егорючий те лостойкий пластичный {не обязатель но эластичный) материал/ например свинец или фторопласт. Во фланцах могут выполняться пазы и выступы (различной конфигурации для размещения уплотнительного шнура и его прижатия как, например, на фиг.2. Изобретение является простым по конструкции и технологичным в из-готовлении. в этом устройстве крепежные элементы не несут нагрузок, возникающих при взрыве или дуговом К.З., что позволяет значительно уменьшить их количество и размеры. Возможность существенного повышения взрывонепроницаемости соедине ний и взрывозащищенности оболочки в целом по сравнению с существующим позволяет применять алюминий во взр возащи ценном и рудничном электрообо рудовании. Формула изобретения 1.Взрывонепроницаемая оболочка, содержащая корпус с фланцами, крышк с фланцами, расположенную в отверс корпуса, и уплотнения между фланцам корпуса и кглллки, о т л и ч а rout а я с я тем, что, с целью повышения взрывозащнщенности оболочки и упрощения конструкцш взрывонепроницаем 1зх соединений, в корпусе оболочки в плоскости, перпендикулярной плоскости основного отверстия, выполнено дополнительное отверстие с размерами, соответствующими толщине крышки основного отверстия, дополнительное отверстие снабжено крышкой, а к корпусу оболочки у дополнительного отверстия прикреплены параллельно стенке направляющие для поддержания крышки дополнительного отверстия, причем обе крышки установлены внутри корпуса и прикреплены к фланцам корпуса посредством болтов, 2. Оболочка по п,1, отличающ а я с я тем, что. уплотнение между фланцами выполнено из пластичного термостойкого материала. Источники информации, ринятые во внимание при экспертизе 1.Селищев А.Н. Шахтные сухие рансформаторы и передвижные подстании. Недра, 1968, с. 440. 2.Авторское свидетельство СССР 156586, ил. Н 02 В 1/12, 1961. 3.Авторское свидетельство СССР 163030, кл, Н 02 В 1/12, 1964 (проотип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Взрывонепроницаемая оболочка электрооборудования | 1981 |

|

SU1040539A1 |

| СМАЗКА ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ПОВЕРХНОСТИ | 1969 |

|

SU256926A1 |

| СПОСОБ ОГРАНИЧЕНИЯ ВЗРЫВНЫХ ВОЗДЕЙСТВИЙ И ВЗРЫВОНЕПРОНИЦАЕМАЯ ОБОЛОЧКА | 2011 |

|

RU2486463C1 |

| Способ обеспечения взрывонепроницаемости электрооборудования | 1977 |

|

SU781369A1 |

| Взрывонепроницаемая оболочка | 1981 |

|

SU999183A1 |

| Взрывонепроницаемая оболочка электрооборудования | 1975 |

|

SU537394A1 |

| Взрывобезопасная трансформаторная подстанция | 1979 |

|

SU858158A1 |

| Взрывонепроницаемая оболочка с разгрузочным устройством | 1977 |

|

SU646378A1 |

| ЗАЩИТНЫЙ КОРПУС С ВЗРЫВОЗАЩИТОЙ ВИДА "ВЗРЫВОНЕПРОНИЦАЕМАЯ ОБОЛОЧКА" | 2020 |

|

RU2815732C2 |

| Взрывонепроницаемая оболочка с быстросъемным кабельным вводом | 1990 |

|

SU1810918A1 |

сит:

Фи1 f

У

Авторы

Даты

1980-01-05—Публикация

1977-08-22—Подача