Предмет изобретения относится к устройствам для сухой грануляции шлака и состоит из сливного жалоба и распиливающего лопастного барабана.

Чтобы устройство, предназначенное для сухой грануляции доменных шлаков, имело высокую производительность и давало продукт с наименьшей влажностью, его конструкция должна быть приспособлена к специфический условиям подачи шлака на грануляцию, к динамике истечения шлака из шлаковозного ковша и к требованиям максимального сокращения времени слива шлака.

По условиям режима работы доменных печей шлак поступает на грануляцию периодически, поездами в составе 2-8 ковшей (в зависимости от мощности доменного цеха), причем каждый шлаковозный ковш нормальной емкости от 9 до 11 м3 сливается на гранустановку за 5-8 минут.

Известные ковши имеют конический профиль, поэтому равномерный слив шлака из такого ковша произвести невозможно. Опыт указывает, что скорость истечения шлака не находится в прямой зависимости от скорости опрокидывания ковша.

Конструкция предложенного устройства приспособлена к описанным выше условиям подачи и слива шлака и имеет целью обеспечить высокую производительность и дать продукцию высокого качества.

Особенностью устройства является то, что в нем, помимо основного жолоба Б, применен дополнительный сливной жолоб (ванна) А, имеющий порог для улавливания чугуна. Сливной жолоб установлен на тележке с целью перевозки его для периодической очистки от чугуна. Очищенный жолоб на время очистки заменяется другим.

Для равномерной обработки сливаемого шлака водой основной жолоб разделен продольными перегородками на несколько секций, а дополнительный жалоб (ванна) имеет такие же перегородки в выходной части его с целью направления выливаемого шлака по секциям основного жалоба. Грануляция осуществляется при помощи распылительного барабана. Рабочие поверхности лопастей распылительного барабана образуют тупой угол с касательной к окружности барабана, проведенной через основание лопастей.

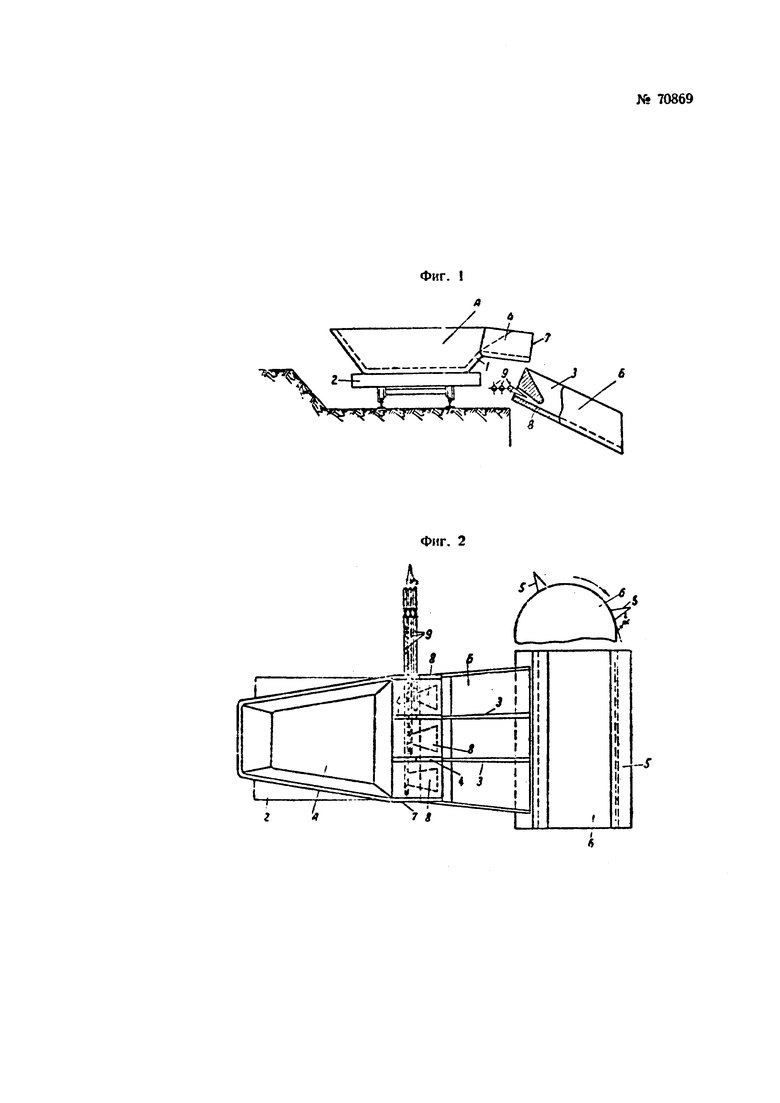

На фиг. 1 изображена схема устройства для грануляции шлака; на фиг. 2 - вид устройства в плане.

Сливная ванна А представляет собой чашу трапецевидной конфигурации в плане. Стенка ванны, обращенная к барабану, переходит в широкий слив 7, разделенный перегородками 4 на несколько секций. Слив находится выше дна ванны, вследствие чего стенка 1 является для протекающего по ванне потока жидкого шлака порогом, удерживающим чугун в нижней части ванны. Чугун, как правило, бывает примешан к так называемому «нижнему» шлаку, который выпускается совместно с чугуном из чугунной летки доменной печи. Попадая вместе со шлаком в приемную ванну, чугун, как более тяжелый по сравнению со шлаком, оседает на дно ванны.

Приемная ванна А установлена на тележке 2, передвигающейся по рельсам; это позволяет быстро откатить от барабана использованную ванну, заполненную застывшим шлаком (и чугуном), и подкатить на ее место чистую.

Трапецевидная форма приемной ванны по сравнению с ванной любой другой конфигурации обусловливает наименьшие потерн шлака в виде настылей и, следовательно, наименьшие затраты труда на ее очистку.

Наличие нескольких откатных ванн дает возможность слить на один барабан несколько ковшей подряд за короткий промежуток времени. Шлак, доставленный одним шлаковозным поездом, может быть гранулирован на одном-двух барабанах, чем может быть обеспечено увеличение производительности гранулирующего устройства.

Кроме того, при откатных ваннах очистка ванн производится в стороне от устройства, что дает определенные удобства в эксплоатации.

Разделенный перегородками слив 7 делит широкий поток шлака на несколько частей и отдельными струями направляет его на жолоб 5.

Жолоб Б, подобно сливу ванны А, разделен перегородками 3 на несколько секций. В нижней части жолоба имеются щели и козырьки 8, под которые подается вода по трубам 9 в ограниченном количестве, но под большим давлением. Как видно из чертежа, каждая секция жолоба Б имеет самостоятельный подвод воды, с отдельным регулированием подачи воды сообразно распределению шлака по секциям жолоба. Благодаря такой конструкции жолоба Б достигается равномерное распределение воды по шлаку, что позволяет получить готовый продукт меньшей влажности и предохраняет барабан 6 от местных перегревов, вызывающих преждевременный его износ.

Рабочие поверхности лопастей 5 барабана 8 образуют тупой угол α с касательной к окружности барабана, проведенной через основание лопастей.

Если жидкий шлак подается на грануляцию не из ванны, а непосредственно из доменной печи, трапецевидная откатная ванна может быть заменена прямоугольной и стационарной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлаковозная чаша | 1978 |

|

SU753902A1 |

| Способ разделения чугуна и шлака и устройство для его осуществления | 1980 |

|

SU931748A1 |

| Способ отделения шлака от чугуна и устройство для его осуществления | 1978 |

|

SU768813A1 |

| Установка для грануляции жидкого шлака | 1977 |

|

SU764711A1 |

| Способ эксплуатации шлаковозных ковшей с приемно-сливной горловиной | 1988 |

|

SU1740422A1 |

| Способ гранулирования шлаков водой | 1935 |

|

SU50590A1 |

| Устройство для слива металла | 1983 |

|

SU1118689A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1766858A1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВЫХ РАСПЛАВОВ | 1992 |

|

RU2033400C1 |

| Способ отбора проб жидкого доменного шлака | 1978 |

|

SU789584A1 |

1. Устройство для грануляции шлака, состоящее из сливного жолоба и распиливающего лопастного барабана, отличающееся применением дополнительного сливного жолоба (ванны) А, имеющего порог для улавливания чугуна и установленного на тележке, с целью удаления его для очистки от застывшего шлака (и чугуна) и замени другим.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что для равномерной обработки сливаемого шлака водой основной жолоб 2 разделен продольными перегородками на несколько секций, а дополнительный жолоб (ванна) А имеет такие же перегородки в выходной части его с целью направления выливаемого шлака по секциям основного жолоба.

3. Форма выполнения устройства по пп. 1 и 2, отличающаяся тем, что рабочие поверхности лопастей распылительного барабана образуют тупой угол α с касательной к окружности барабана, проведенной через основание лопастей.

Авторы

Даты

1948-07-31—Публикация

1947-01-17—Подача