1

Изобретение относится к оборудованию для переработки металлургических расплавов и в частности для грануляции доменных шлаков.

В отечественной промышленности 5 наиболее .широко применяются уст&новки двух типов - бассейновые (шлак сливается в резервуар с водой) и гидрожелобные (вся вода, используемая для грануляции, впрыскивается в 10 шлак) . Установки второго типа используются и в качестве придоменных.

Известна бассейновая установка, включающая .бассейн с водой и крановую эстакаду с грейферными кранами.. 15

Расплав подвозится шлаковозами, сливается б бассейн и, опускаясь на дно, гранулируется. Граншлак вычэрпывается и грузится в транспортные средства грейферами 1} . 20

Бассейновые установки просты, высокопроизводительны, потребляют минимально возможное количество воды (0,5-0,7 т/т шлака). Bonf)oc взрывобезопасности при возможном 25 попадании жидкого чугуна решен за счет увеличения глубины бассейна до 5-6 м (для грануляции шлака без чугуна достаточно иметь глубину О,8-1,2м).30

Недостатки бассейновых установоквысокая влажность граншл-ака (поряд-. ка 30%), невозможность локализации парогазовых выделений из-за выгрузки продукта грейферами и невоз «южность автоматизации технологического процесса (выгрузка граншлака).

Гидрожелобные установки включают приемную воронку, расположённую под ней водяную форсунку, желоб, участок обезвоживания гранулята: систему водоснабжения и средства для перегрузки граншлака.

Сливаемый в приемную воронку расплав гранулируется водой высокого давления, граншлак транспортируется по желобу потоком воды к участку обезвоживания и после вылеживания перегружается в транспортные средства грейферными кранами или экскаватором

С целью-исключения взрывоопасной ситуации расход воды на грануляцию составляет в среднем 3 т/т шлака. При этом шлаковый расплав, даже содержащий до 30% чугуна, практически мгновенно гранулируется.

Установки получили распространение из-за меньшей влгикности граншпака (8-12%). .

Наиболее существенные нёдосхаткй гйдрржелобных установок -.высокий расход воды - приводит к необходимости иметь оборотный цикл водоснабения с канала11ш, трубопроводами, тстойниками и насосами, зарастаюиля солями гипса и забивающимися ламом, трудоемких в обслуживании и нижающих производительность установ и в целом, трудность локализации парогазовых выделений и повышенное количество обслуживающего персонала (Перегрузка граншлака, очистка истемы водоснабжения).:

Известна установка, включающая бассейновую установку, гидрожелоб с насосной станцией и частично погруженный в воду бассейна кожух с паро-отводом. - -- - -:

Расплав гранулируется водой высокого давления, перекачиваемой насосами из бассейна в гидрожелоб, Пульпа падает в бассейн, граншлак вычерпывается грейферами 21,

Недостатки данной установки высокая влажность граншлака и кра-: новая уборка продукта.

Известна так же установка для грануЛЙции шлака, содержащая заполненный водой вра)цающийся барабан с , . укрепленными на его внутренней поверхности ковшами, шлаковый желоб, введенный через полую цапфу внутрь барабана и водяную форсунку с соплом зЗ. .

Сливаемый в гидрожелоб расплав гранулируется водой высокого давле- ния, пульпа стекает в барабан, граншлак вычерпывается из воды ковшами и .пересыпается в сушильную камеру, где дополнительно отделяется от воды и подсушивается при скольжении по горячей поверхности камеры.

Парогазовые выделения выходят из сушильной камеры и направляются на очистку или в трубу. Высыпающийся из супшльной камеры граншлак транспортерами погружается в транспортные средства. В принципе технологический процесс поддается автоматгиЗацм; I По условиям взрывобезопасности расход- воды в гидрожелоб должен быть таким же, как и в обычных гидрожелобных установках (порядка 2,5-3 т/т шлака), т.е. основным Недостатком известного устройства является высокий расход воды, а следовательно - сложность системы оборотного водоснабжения и трудоемкость обслуживания, Кроме того, наличие специальной сушйльйой камеры для уменьшения влажности пере бхлаяодённого большим колйчёствбМ технической воды граншлака существенно усложняет конструкцию установки. К чйСлу основных критериев оценки K:at eTBait)awycTaHdBok относятся взрыврбезОпаснсють, влажность граншлака, расход воды, возможность локализации (а следовательно и очистки) , парогазовых вьаделений.

На дне. подвозимых к гранустановке шлаковых ковшей нередко имеется жидкйй чугун, поэтому при кантовке ковшей ведется.наблюдение за сливом. При появлении в струе сливаемого расплава искр, указывающих на наличие чугуна,ковши поднимаются, и.сли прекращается но от начала стекания в гранустановку чугуна до прекращения слива проходит 5-15 с. Наблюдение за сливом расплава затруднено обильными парогазовыми вьщелениями.. . Взрыворпасность возникает при попадании некоторой массы расплава, особенно жидкого чугуна, на мокрую твердую газопроницаемую, поверхность, следовательно, установка должна обеспечивать дробление струи расплава на капли и охлаждение этих капель до взаимодействия их с поверхностью днища или желоба.

Наличие в граншлаке остаточной влаги приводит к затратам на ее транспортировку {в СССР за год перевозится воды в граншлаке более 6 млн.т Иподсушку у потребителя. В зимнее время влага приводит к смерзанию гранмлака, к оледенению желёзнодорожHoio полотна и букс вагонов. ГОСТом ограничивается влажность в пределах 10%. .

в процессе грануляции вода расходуется на испарение при охлаждении шлака с 1500°С до и на остаточную влажность граншлака. Минимальный расход воды составляет 0,50,7 т/т шлака. Подача в установку воды сверх указаннрго количества приводит к необходимости организации оборотного цикла водоснабжения. Сис.темы оборотного водоснабжения дорог тpyд6ё IKИ в обслуживании и ненадеж-., ны в .

При химическом взаимодействии воды со шлаком образуются и уходят :-.чвместе с паром сернистые газы. Парогазовые: выделения возможно локализировать только при грануляции расп лава внутри закрытой емкости.

Цель изобретения - снижение расхода воды на грануляцию и упрощение конструкции установки.

Поставленная цель достигается за счет того, что шлаковый желоб, введенный через полую цапфу - внутрь частично заполненного водой барабана с ковшами, имеет продольное щелевое отверстие для.слива шлака, а водяная форсунка введена внутрь барабана и установлена таким образом, что ее горизонтальное щелевое сопло . направлено.под начальный участок щелевого отверстия в жёлобе.

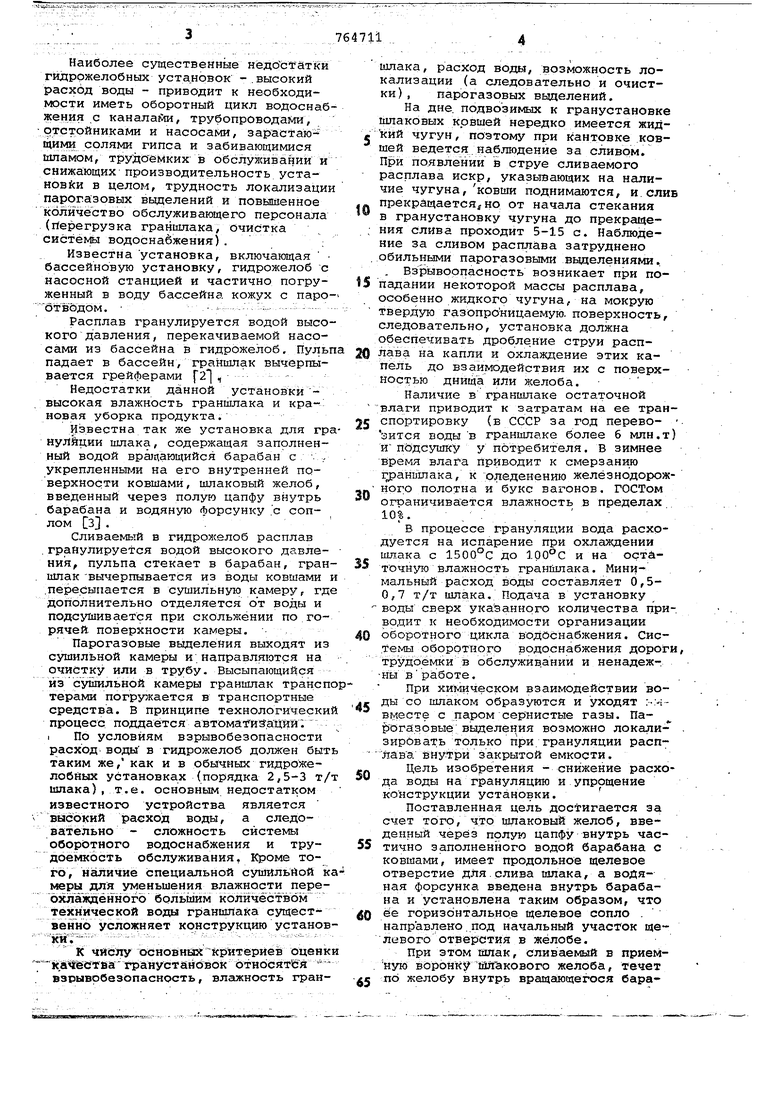

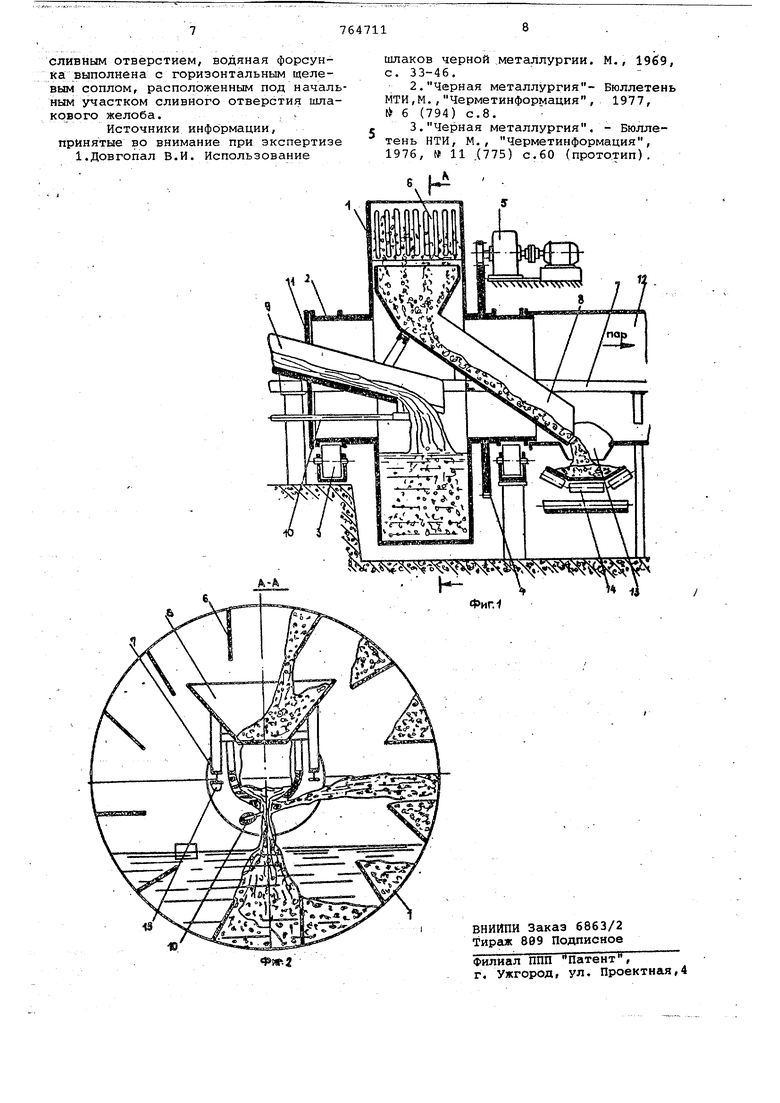

При этом шлак, сливаемый в приеМ. ную воронку ШЛ акового желоба, течет пО желобу внутрь вращающегося барабана, выливается через щелевое отверстие в воду, самопроизвольно гранулируется, непрерывно вычерпывается из воды ковшами барабана и Пересыпается через бункер и течку на уборочный транспортер, находящийся за пределами барабана. Часть выливаемого шлака попадает в зону действия струи воды высокого дав ления , подаваемой через водяную форсунку взамен испаряющейся воды гранулируется и забрасывается в раскаленном состоянии поверх вычерпываемого ковшами основного количества г.раншлака. Если вместе со шлаком в шлаковый желоб сливается чугун, то последний, имея в два раза больший удельный вес течет ниже шлака и, выливаясь через начальный участок щелевого сливного отверстия желоба, неизбежно, попадает в зону действия струи воды высокого давления и принудительно гранулируется, таким образом, обеспечивается взрывобезопасность установки при малой (порядка одного метра) глубине Ьассейна, образованного нижней часть вращающегося барабана, т.е. размеры барабана могут быть ограничены в.разумных пределах. На фиг. 1 схематически показана установка, горизонтальный разрез; на фиг. 2 - то же, вертикальный разрез . Основу установки составляет барабан 1, полые цапфы 2 которого расположены на роликоопорах 3. Задняя цап фа 2 имеет шестерню 4, входящую в открытую пару с шестерней привода 5 вргидения барабана, обрудованного перфорированными ковшами б для непрерывного удаления гранылака. Внутр барабана 1 пропущены опорные балки 7 на которых смонтирован разгрузочный лоток 8. Через переднюю цапфу 2 внутрь барабана введен шлаковый желоб 9 и форсунка 10 для подачи воды высокого давления. С цельюлокализации парогазовых выделений к передней цапфе 2 с минимально возможным зазором придвинута заслонка 11, а к задней цапфе - труба пароотвода 12, обо рудованная клапаном 13 для пересыпания граншлака на уборочный транспор тер 14. Интенсивность подачи воды на гран ляцию регулируется датчиком 15 уровня воды (например, поплавковым). Работа устройства осуществляется следующим образом. Жидкий шлак с температурой 14001500.С из шлаковоза сливается на шла ковый желоб 9 и, попадая внутр ь барабана 1, вытекает через продольное отверстие в нижнем конце желоба 9. Форсунка 10 установлена относительно шлакового желоба 9 так, что порядка 30% стекающего mnaKSi попадает в зону действия струи воды, разбивается на гранулы и летит выше урОвня воды в барабане 1. Порядка 70% шлака стекает в воду, гранулируется так же, как в обычном бассейне и вычерпывается ковшами б барабана 1. В процессе вычерпывания вода частично отделяется от граншлака, вытекая через отверстия в. ковшсос. Поверх этЬго шлака забрасываются раскаленные гранулы, образовавшиеся в результате дробления расплава струей воды из форсунки 10. Поднимаясь в верхнюю часть барабана 1, граншлак пересыпается на разгрузочный лоток 8 и транспортируется к уборочному конвейеру 14. Известно, что слив металла сплошной струей в неглубокий бассейн с водой может привести к взрыву. В предложенной установке сливаемый металл обязательно попадает в зону действия струи воды из форсунки 10 и разбивается, на гранулы. При этом полностью исключается вероятность взрыва. , . Во время грануляции доменного шлака его тепло расходуется на нагрев до кипения и на испарение воды. При этом испаряется порядка 0,5 т воды на тонну шлака. Такое же количество воды подается через форсунку 10. Необходимое количество воды определяется по постоянству уровня воды в барабане 1 с помощью датчика 15. Образующиеся в процессе грануляции парогазовые выделения удаляются через трубу 12. Регулирование вла кности граншлака возможно изменением скорости вращения барабана, т.е. изменением длительности охлаждения шлака в воде. Таким образом, применение в установке шлакового жейоба со щелёобразным сливным Отверстием на нижнем конце, расположение его таким образом, чтобы сливная щель желоба находилась во внутренней полости барабана и расположение щелевой форсунки прОтив начального участка сливного отверстия шлакового желоба позволяют полностью исключить взрывобпасность, расходовать воды на грануляцию ровно столько, сколько ее испаряется, получать практически сухой граншлак за счет тепла самого шлака, Формула изобретения Установка для грануляции жидкого лаке, включаодая заполненный воой вращающийся барабан с укрепенными на его внутренней поверхости ковшами, шлаковый желоб, ввеенный через полую цапфу внутрь бараана, и водяную форсунку с соплом, тличающаяся тем, что, с елью уменьшения расхода воды и прощения конструкции, шлаковый елоб выполнен с продольным щелевым

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для грануляции шлака | 1982 |

|

SU1024431A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ ШЛАКОВОГО РАСПЛАВА | 1992 |

|

RU2091152C1 |

| Устройство для грануляции огненножидкого доменного шлака | 1975 |

|

SU564280A1 |

| Способ производства гранулированного шлака во вращающемся барабане и устройство для его осуществления | 1990 |

|

SU1782949A1 |

| Установка для грануляции доменного шлака | 1981 |

|

SU996364A1 |

| Установка для грануляции шлакового расплава | 1976 |

|

SU763284A1 |

| Устройство для регулирования процесса грануляции шлакового расплава | 1990 |

|

SU1712330A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1766858A1 |

| Устройство для гранулирования шлакового расплава | 1978 |

|

SU727589A1 |

| Установка для получения граншлака | 1980 |

|

SU990710A1 |

Авторы

Даты

1980-09-23—Публикация

1977-12-02—Подача