(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛШНЫХ ИЗНОСОУСТО ЧИВЫХ ТРУБ

высокая стоимость полученных издел1п из-за использования дефгщитных стальных труб.

Наиболее близким техническим решением к изобретению является способ изготовления многослойных износоустойчивых труб, включающий установку вокруг амнелитой трубы армирующего каркаса с предварительным продольным напряжением, заключение полученной заготовки в бетонную оболочку со склеиванием их между собой за счет предварительного нанесения на заготовку слоя клеящехх) состава, и выдержку (сушку) З.

- Этот способ также предполагает использование громоздких механизмов для введения заготовки в бетонную оболочку. Качество изделий, полученных указанным способом, 5шляется низким, так как в них не обеспечивается необходил ый адгезионный контакт между армирующим каркасом, сердечником и марулсной оболочкой, недостаточно герметизирую1х;я стыки между элементами, армирующие элементы не защищены от коррозии. Все это ведет к уменьшению надежности изготовленных труб, их быстрому изнашиванию и разрушению.

Целью изобретения является повышение качества труб и упрощение изготовления.

Поставленная цель, достигается тем, что в способе изготовления многослойных износоустойч шых труб, включающем установку вокруг камнелитой трубы армирующего каркаса с предварительным продольным напря кением, заключение полученной заготовки в оболочку со йклеи- ванием их между собой, а также последующую выдержку, заключение заготовки в оболочку со склеиванием lix между собой осуществляют путем нанесения покрытия, состоящего из слоя жидкостекольной композиции и полимерной ткани и последующеIX) уплотнения, а выдержку дважды в течение не менее 6 ч, сначала при 15-25 С, а затем при 60-8О С, причем повьшюние температуры осуществляют со скоростью 0,50,7 С в мин.

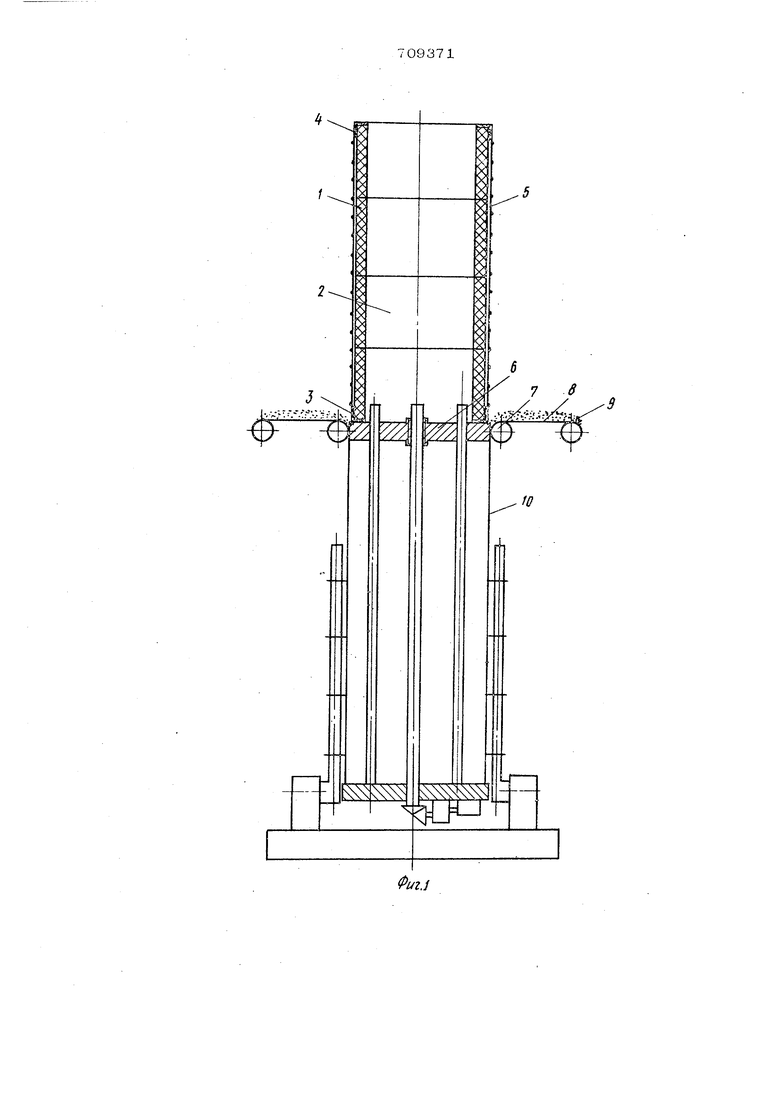

На фиг. 1 представлена установка, используемая для реализации предложенного способа, вид спереди; на фиг. 2 то же, вид в плане.

Камне литые вкладыши 1, образующие сердечник 2, последовательно устанавливают друг на друга на слой соединительпси мастики. При этом первый из вкладьиией 1 устанавливают на кольцеобразный металлический поддон 3 с упорами, а па верхний вкладыш помещают такой же ко/шцеобразный поддон 4. После этого собранный из четырех вкладышей 1 сердечник 2 заключают в металлический каркас 5, продольные стержни которого приваривают сначала к нижнему поддону 3, а затем, растянув их, приваривают к верхнему поддону 4. Установку на камнелитой сердечник 2 армирующего каркаса 5 с предварительным продольным напряжением проводят на подъемном столе 6, установленном в крайнем верхнем положении. К собранной заготовке из сердечника 2 и армирующего каркаса 5 подводят прижимные ролики 7 для обеспечения контакта с облгщовочной полимерной тканью 8, на которую подают слой 9 самотвердеющей жидкостекольной композиции.

После этого, перемещая стол 6 и вращая ролики 7, армированный сердечник одновременно покрывают самотвер- деющей композицией и полимерной тканью.. Прижимные ролики 7 осуществляю-г уплотнение нанесеннохх) покрытия. При этом происходит заполнение межстержневого пространства самотвердеющей композицией и образуется монолитная структура: камнелитой сердечник 2 - армирующий каркас 5 - слой 9 самотвердеющего состава на основе жидкого стекла - облицовочная полимерная ткань 8.

При полном опускании стола 6 изготавливаемая труба вся входит в опалубку 10. Прижимные ролики 7 поднимают и трубу вместе с опалубкой 10 выталк maют на рольганг. Далее осуществляют выдержку не менее 6 ч при комнатной температуре. При этом в нанесенном слое протекают химические реакции, сопровождаемые его отвердением. Температурный интервал 15-25 С обеспечивает химическую активность самотвердеющего-состава, не уменьшая существенно его поверхностного натяжения. Прекращающиеся через 6 ч химические реакции удается активизировать повышением температуры до (30-8О -С. Однако это повьштение нужно проводить . равномерно не менее 1,5 ч (со скоростью О,5-0,7°с в мин), чтобы не происходило стенание нанесенного покрытия и не возникали внутренпие напряжения. При нагревании выше 80 С происходит активное парообразование в нанесенном псхрытин. Выдержка не менее 6 ч обеспечивает полное отвердение нанесенного покрытия и необходимое ди()фузионное взаимодействие компонентов. . Таблица показателей опытно-промышленных испытаний предложенного способа с оптимальными и неоптимальными режимами изготовления многослойных износоустойчивых труб.

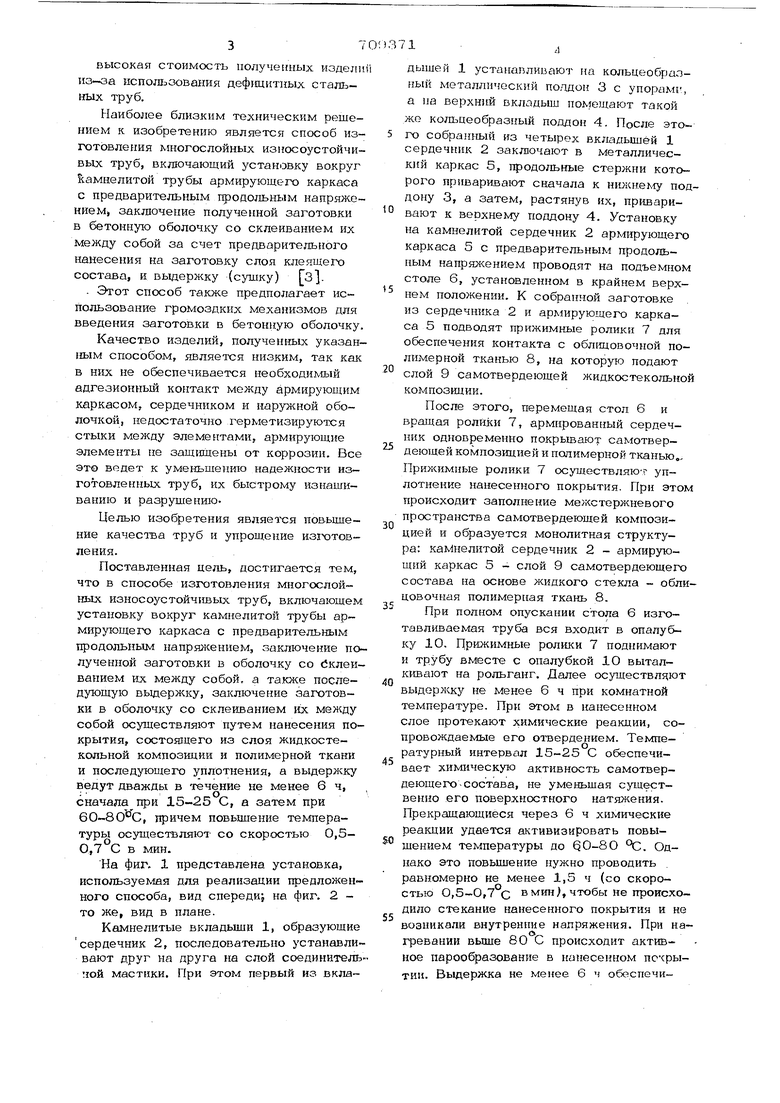

Таблица

Продолжение таГш.

10

Использование предлагаемого способа изготовления многослойных износоустойчивых труб обеспечивает по сравнению с существующими способами следующие преимущества:

уменьшение производственньрс площадей, применение общедоступных средств для выполнения операций}

механизацию технологического процесса и сокращение технологического цикла;

улучшение качества изделий, вследствие повышения их прочности, с одновременным снижением веса, а также улучшениеих защиты от агрессивных сред.

Формула изобретения

Способ изготовления многослойных износоустойчивых труб, включающий установку вокруг камнелитой трубы армирующего каркаса с предварительным про.дЬдьным напряжением, заключение полу-

140 350 (подтеки, неравномерностьтолщины

(пористость повышенная)

ченной заготовки в оболочку со склеиванием их между собой, а также последующую выдержку, отлич ающееся тем, что, с целью повышения качества труб и упрощения изготовления, заключение за1Х1Товки в оболочку со склеиванием их между собой осуществляют путем нанесения покрытия, состоящего из слоя жидкостекольной композиции и по лимерной ткани и последующего уплотнения, а выдержку ведут дважды в течение не менее 6 ч, сначала при 15-25 С, а затем при 60-80 С, причем повьшение температурь (уществляется со скоростью О,5-О,7 С в мин.

Источники информации, принятые во внимание при экспертизе 51- Авторское свидетельство СССР

№ 257237, кл. FieC 57/ОО, 1966.

ха

7 3

-.;.- «.- .,- /,

709371

Авторы

Даты

1980-01-15—Публикация

1978-01-05—Подача