Изобретение относится к области производства строительных материалов и изделий, точнее к производству железобетонных труб со стеклопластиковым раструбом и внутренней оболочкой.

Известны железобетонные трубы с конической формой бетонного раструба и цилиндрические трубы с раструбом из стального цилиндра, укрепленного внутри бетона трубы с арматурой. Первый тип труб укладываются открытым способом в траншею, второй тип труб, как правило, укладываются бестраншейным способом, в тоннель. Бестраншейный способ укладки труб в тоннель находят все большее распространение в силу ряда технико-экономических преимуществ по сравнению с открытым способом.

Обычным техническим решением конструкции трубы является раструбная железобетонная труба с раструбом конического типа и цилиндрического тела, армированного одинарным или двойным каркасом, в зависимости от прочности трубы. Укладываются эти трубы открытым способом (Попов А.Н. "Бетонные и железобетонные трубы", - М., 1973, с.23-30).

Близким техническим решением к предлагаемому решению является конструкция цилиндрической трубы из железобетона, в которой раструбом служит стальная цилиндрическая обечайка, забетонированная в теле трубы с одного конца, а другой втулочный конец выполнен по окружности ступенчатым с уменьшением диаметра на каждой ступени. На бетонную ступенчатую поверхность укладывается кольцевой резиновый уплотнитель, который обжимается стальной обечайкой, герметизируя стык двух смежных труб (рабочие чертежи Мосинжпроекта "Трубы для бестраншейной прокладки методом проталкивания, изготавливаемые заводом ЖБИ-4 Мосинжбетона",2003). При укладке трубы продвигаются в тоннеле в продольном направлении давлением домкратов и укладываются друг за другом в трубопровод посредством стыкового соединения.

Недостаток труб с раструбом из стальной обечайки состоит в том, что они недостаточно стойки в агрессивных условиях. Применение обечайки из нержавеющей стали экономически невыгодно, поэтому применяют сталь более дешевую, но недостаточно устойчивую к агрессии. Кроме того, внутренняя бетонная поверхность труб не может считаться достаточно стойкой к агрессивным воздействиям.

Наиболее близким техническим решением является многослойная труба, взятая за прототип (а.с. 353834, 1973, В28b 21/60).Эта труба представляет собой наружную бетонную оболочку, соединенную цементным клеем с внутренним камнелитым сердечником, состоящим из нескольких камнелитых цилиндрических элементов или вкладышей, длина которых равна 1 м, а бетонная оболочка армирована по окружности предварительно напряженными стержнями, укрепленными на двух торцевых фланцах, расположенных на концах труб, с помощью которых трубы монтируются между собой. Эти трубы используются для транспорта абразивных жидкостей, шлаковых отходов, золы различных производств. Однако отсутствие защиты бетона от коррозии, многодельность технологии производства, большой вес, трудности в монтаже и эксплуатации таких труб исключают их производство.

Предлагается стеклопластикобетонная агрессивостойкая труба, состоящая из наружной армированной бетонной оболочки, соединенной цементным клеем с внутренним камнелитым сердечником, состоящим из нескольких склеенных между собой камнелитых вкладышей длиной 1 м, отличающаяся тем тем, что бетонная наружная оболочка обмотана стеклопластиковой лентой и армирована ненапряженным одинарным или двойным спиральным каркасом, в зависимости от диаметра и толщины стенки, определяемых прочностью трубы, а камнелитой сердечник, который облицовывает изнутри трубу, обмотан по периметру сварной или плетеной сеткой из проволоки диаметром 1-2 мм или сеткой Рабица, состоит из нескольких, 3-х,элементов или вкладышей, скрепленных между собой торцевыми поверхностями через коррозионно-стойкие прокладки полимерным клеем, которым обмазывают трубу в зоне шва и затем обматывают стекловолокнистой, асбестовой, брезентовой тканью, нетканым материалом на полимерной основе, т.е. прочной тонковолокнистой материей. Предлагаемая труба защищена от коррозии изнутри и снаружи, что меняет скептическую ситуацию по химической стойкости железобетонных труб.

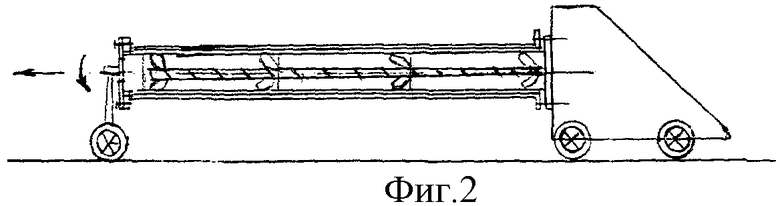

Собранный внутренний сердечник (фиг.1) состоит из нескольких, обычно 3-х,камнелитых вкладышей 1 (из базальта, диабаза и другого прочного материала), скрепленных между собой торцами с использоваванием коррозионно-стойкой прокладкой 2 и полиуретанового клея, возможно на другой основе. Шов стыка обмазывается по периметру клеевой полосой, а затем обматывается прочной тонковолокнистой материей 3 шириной 20-60 см. Склеенный сердечник по внешнему контуру обварачивается арматурной сеткой 4 из проволоки диаметром 1-2_мм или сеткой Рабица. Все операции по сборке сердечника выполняются на специальном центрирующем устройстве (фиг.2).

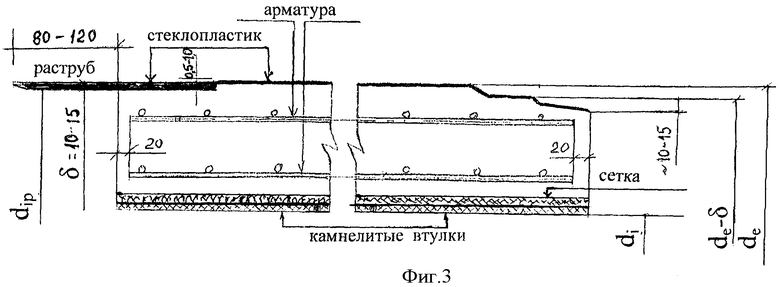

Предлагаемая труба в основном состоит из железобетона, но главная особенность ее, помимо сердечника, состоит в том, что раструбом является стеклопластиковая обечайка толщиной примерно 8-15 мм, наматываемая на бетонный раструбный конец трубы, причем завершается обмотка в 2-3 слоя (толщина 0,5-1,0 мм) стеклопластиковой лентой всей наружной поверхности трубы, включая ее втулочный конец. Приципиальная конструкция трубы показана на фиг.3.

Рассмотрим влияние навивки стеклопластиковой ленты на конструкцию трубы. При навивке ленты происходит ее пропитка композицией связующего, основой которого является эпоксидные, полиэфирные или полиуретановые смолы. Этот процесс достаточно хорошо отработан и отличается короткими сроками отверждения композиции. Для намотки предпочтительнее использовать полуфабрикат -стеклопластиковую ленту шириной 20-40 мм, изготавливаемую отдельно в виде бобин диаметром до 1 м, в которой пропиточная композиция отверждена не полностью. При намотке на трубу такой ленты она дополнительно смачивается пропиточной композицией и наматывается на трубу без натяжения или с небольшим усилием (до 5-30% от разрывного). Это улучшает характер укладки слоев ленты и несколько повышает прочность трубы, поскольку обмотка лентой сама по себе увеличивает ее прочность.

Кроме стеклопластиковой ленты, целесообразно использовать для обмотки труб ленту из стеклоткани шириной 4-6 см, возможно большей, с пропиткой ее вышеназванными композициями и их отверждением. Преимуществом перекрестного расположения стеклонитей в стеклоткани является повышение сопротивляемости как в продольном, так и в поперечном направлении неблагоприятным нагрузкам на стеклопластиковую оболочку труб и раструба, например, при продвижении труб внутри тоннеля во время монтажных работ.

Положительным фактором обмотки поверхности труб стеклопластиковой лентой любого типа является также устранение возможных сколов бетона по концам втулочной части труб, которое зачастую происходит в трубах вследствие перекоса труб при приложении горизонтального давления и движения их в тоннеле, при меньшей прочности бетона, чем требует проект. Раструбная бетонная часть трубы по диаметру на 20-30 мм меньше наружного диаметра трубы. Эта часть трубы предназначена для намотки стеклопластиковой раструбной обечайки трубы. Толщина стеклопластикового раструба составляет 8-15 мм, а стеклопластиковая облицовка поверхности трубы -- 0,5-1,0 мм.

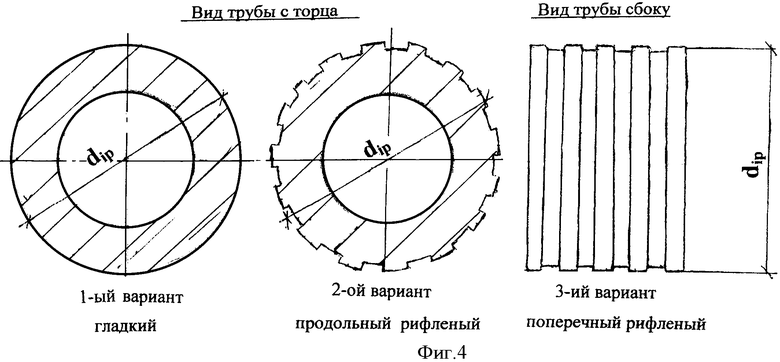

Раструбная бетонная часть трубы обычно выполняется круглой и гладкой, однако предложены варианты с рифленой поверхностью в продольном и поперечном направлении (фиг.4). Продольное и поперечное рифление поверхности бетона раструбной части трубы резко увеличивает прочность сцепления стеклопластика с бетоном и исключает возможность отрыва стеклопластикового раструба от бетона при монтаже и эксплуатации.

Теперь рассмотрим способ изготовления труб с внутренней и наружной коррозионно-стойкой изоляцией. Изготовление их осуществляют в два этапа.

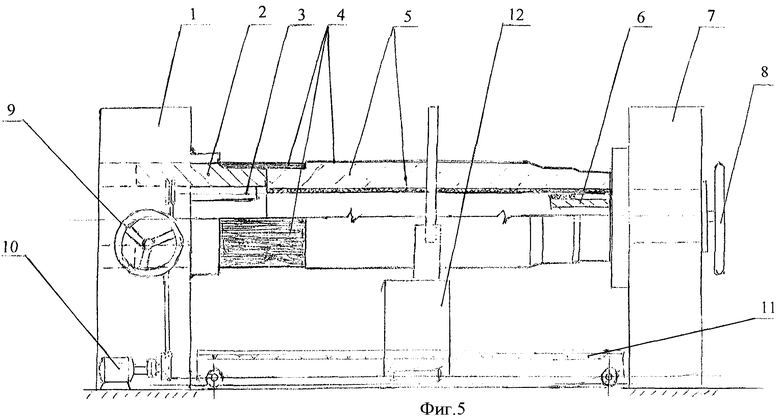

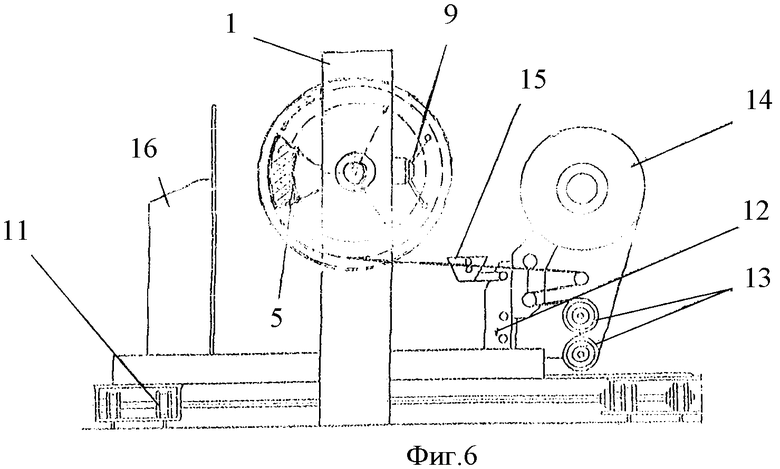

Способ изготовления стеклопластикобетонных агрессивостойких труб, включающий сборку внутреннего сердечника из камнелитых вкладышей с помощью клея, установку его в форму, армирование формы с сердечником, укладку бетона в форму и его уплотнение вибрированием, твердение бетона и ее распалубки с образованием многослойной трубы, отличающийся тем, что первоначально проводят сборку сердечника из камнелитых втулок на сборочном центрирующем устройстве, где втулки центрируют, склеивают с использованием прокладок и клея (полиуретанового, эпоксидного и др.), проворачивая сердечник, обмазывают клеем стыковые швы, обматывают их прочной тонковолокнистой материей шириной 20-60 см, а затем обматывают сердечник сеткой из проволоки диаметром 1-2, мм или сеткой Рабица, который, после съема с центрирующего устройства и кратковременной термообработки при 80-90°С для отверждения клея, вертикально насаживают на внутреннюю, покрытую резиновым чехлом форму, сочлененную с наружной формой, где после армирования каркасом, укладки и уплотнения бетона высокочастотными навесными вибраторами производят немедленную распалубку трубы и оставляют ее на посту вызревания. После вызревания бетона трубу горизонтально устанавливают в навивочный станок (фиг.5) и (фиг.6), закрепляя концами в передней 1 и задней 7 бабках, а перемещающееся возвратно-поступательно по фронту трубы устройство для навивки стеклопластиковой ленты 12 намоткой на бетонную поверхность раструбной части трубы спирально навивает стеклопластиковый раструб, а также оболочку из стеклопластиковой ленты 4 на всю поверхность трубы, причем навивку ленты можно осуществлять как без натяжения, так и с определенным усилием (5-20% от разрывного усилия ленты), что в принципе увеличивает прочность трубы. Управление станком осуществляют посредством пульта 16. Передняя бабка 1-ведущая, снабжена подвижной пинолью 2, которая, выдвигаясь вперед штурвалом 9, упирается в торец бетона раструбной части трубы и передавая вращение последней механизмом вращения 3, обеспечивая формирование стеклопластикового раструба 4, а задняя бабка 7, также имеющая выдвижную пиноль 6, служит для крепления трубы в станке и ее центрирование с помощью штурвала 8. Подвижная каретка с устройством намотки стеклопластика 12 служит для непосредственной навивки со стеклопластиковой бобины 14 ленты, проходящей через ванну со связующим 15, на трубу, возможно без натяжения или с натяжением последней посредством натяжных барабанов 13. Передвигаясь но рельсовому пути, каретка 11 совершает возвратно-поступательное движение вдоль трубы, установленной в бабках станка, навивая стеклопластиковый раструб и обвивая поверхность трубы в 2-3 слоя. При большем числе слоев (более 5-6) труба переходит в новое качество, т.е. становится низконапорной, выдерживая давление 0,3-0,4 МПа или напорной с выдержкой внутреннего давления 0,5-1,0 МПа.

Усилие натяжения ленты в принципе может колебаться в пределах 5-50% от разрывного усилия ленты. Технологически и технически целесообразность натяжения ленты должна составлять 5-20% разрывного. Таким образом, навивкой стеклопластиковой ленты можно варьировать прочностью и напорностью труб и упрочняет втулочный конец трубы.

В конструктивном отношении навивочный станок может быть представлен в другом исполнении, например в случае применения более широкой по размерам стеклоленты (или стеклоткани) меняется конструкция устройства навивки ленты, и т.п.

Таким образом, способ изготовления названных в заявке труб представляет собой изготовление железобетонной трубы с внутренней коррозионно- и абразивостойкой облицовкой из камнелитых втулок и навитого снаружи стеклопластикового раструба и тонкой стеклопластиковой обоймы тела трубы. Такая труба совершенно меняет представление о коррозионной стойкости железобетонных труб.

Перечень чертежей, обозначенных в заявке:

фиг.1 - принципиальная конструкция внутреннего камнелитого сердечника;

фиг.2 - центрирующее устройство изготовления внутреннего сердечника;

фиг.3 - фрагмент конструкции предлагаемой трубы;

фиг.4 - варианты бетонной поверхности трубы раструбной части трубы;

фиг.5 - навивочный станок, вид спереди;

фиг.6 - навивочный станок, вид сбоку;

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2426642C2 |

| СТЕКЛОПЛАСТИКОБЕТОННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457387C2 |

| Железобетонная труба с внутренним стеклокомпозитным сердечником для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2703115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННЫХ ТРУБ И ОПАЛУБКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091220C1 |

| Способ изготовления гидропрессованных напорных труб | 1989 |

|

SU1675102A2 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| СССРПриоритет 24.XI.1967, N° 685402, СШАОпубликовано 13.XII.1972. Бюллетень N° 2за 1973Дата опубликования описания 13.11.1973УДК 678.027.94(088.8) | 1973 |

|

SU362531A1 |

| Вставка для ремонта трубопровода из железобетонных труб | 1989 |

|

SU1795216A1 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

Изобретение относится к производству железобетонных труб со стеклопластиковым раструбом и внутренней оболочкой из камнелитых втулок. Сущность изобретения: стеклопластикобетонная агрессивостойкая труба, состоящая из наружной армированный оболочки, соединенной цементным клеем с внутренним сердечником, состоящим из нескольких склеенных между собой камнелитных вкладышей длиной 1 м отличающаяся тем, что бетонная наружная оболочка обмотана стеклопластиковой лентой в 2-3 слоя и армирована ненапряженным одинарным или двойным спиральным каркасом в зависимости от диаметра и толщины стенки, определяемых прочностью трубы, а камнелитой сердечник, являющийся внутренней облицовкой трубы, состоит из 3-метровых вкладышей из базальта, диабаза, скрепленных между собой торцами через коррозионностойкие прокладки полимерным клеем, которым обмазывают трубу в зоне шва и обматывают прочной тонковолокнистой материей шириной 20-60 см, также способ изготовления стеклопластикобетонных агрессивостойких труб. Техническим результатом изобретения является высокой коррозионной стойкостью, обеспечивая защиту от коррозии как внутреннюю, так и наружную поверхность труб. 2 н. и 3 з.п. ф-лы, 6 ил.

1. Стеклопластикобетонная агрессивостойкая труба, состоящая из наружной армированной оболочки, соединенной цементным клеем с внутренним сердечником, состоящим из нескольких склеенных между собой камнелитных вкладышей длиной 1 м, отличающаяся тем, что бетонная наружная оболочка обмотана стеклопластиковой лентой в 2-3 слоя и армирована ненапряженным одинарным или двойным спиральным каркасом в зависимости от диаметра и толщины стенки, определяемых прочностью трубы, а камнелитой сердечник, являющийся внутренней облицовкой трубы, состоит из 3-метровых вкладышей из базальта, диабаза, скрепленных между собой торцами через коррозионностойкие прокладки полимерным клеем, которым обмазывают трубу в зоне шва и обматывают прочной тонковолокнистой материей шириной 20-60 см.

2. Стеклопластикобетонная агрессивостойкая труба по п.1, отличающаяся тем, что камнелитой сердечник перед установкой в форму обматывают по периметру сварной или плетеной сеткой из проволоки диаметром 1-2 мм или сеткой Рабица.

3. Стеклопластикобетонная агрессивостойкая труба по п.1, отличающаяся тем, что раструб трубы выполнен из стеклопластиковой ленты или стеклоткани-стеклопластика толщиной 8-15 мм в зависимости от диаметра труб, а связывающим может быть композиция на основе эпоксидных, полиэфирных, полиуретановых, акриловых смол.

4. Стеклопластикобетонная агрессивостойкая труба по п.1, отличающаяся тем, что бетонная поверхность раструбной части, на которую навивается стеклопластиковая лента или стеклоткань раструба, может быть гладкой, рифленной в продольном или рифленной в поперечном направлении.

5. Способ изготовления стеклопластикобетонных агрессивостойких труб, включающий сборку внутреннего сердечника из камнелитых вкладышей с помощью клея, установку его в форму, армирование формы с сердечником, укладку бетона в форму и его уплотнение вибрированием, твердение бетона и ее распалубки с образованием многослойной трубы, отличающийся тем, что первоначально проводят сборку сердечника из камнелитых вкладышей на сборном центрирующем устройстве, где вкладыши центрируют, склеивают с использованием прокладок и клея (полиуретанового, эпоксидного), проворачивая сердечник, обмазывают клеем стыковые швы, обматывают их прочной тонковолокнистой (стеклянной, базальтовой, асбестовой) тканью шириной 20-60 см, а затем обматывают сердечник сеткой из проволоки диаметром 1-2 мм или сеткой Рабица, который после съема с центрирующего устройства и кратковременной термообработки при 80-90°С для отверждения клея, вертикально насаживают на внутреннюю, покрытую резиновым чехлом форму, сочлененную с наружной формой, где после армирования формы каркасом, укладки и уплотнения бетона высокочастотными навесными вибраторами производят немедленную распалубку трубы, и после твердения бетона ее горизонтально устанавливают в навивочный станок, закрепляя концами в передней и задней бабках, а перемещающееся возвратно-поступательно по фронту закрепленной трубы навивочное устройство станка спирально обвивает стеклопластиковой лентой бетонную поверхность трубы с образованием стеклопластикового раструба толщиной 8-15 мм и стеклопластиковой оболочки, навитой в 2-3 слоя (0,5-1,0 мм), причем навивку ленты можно осуществлять как без натяжения, так и с определенным усилием (5-20% от разрывного усилия ленты), при этом увеличение числа слоев навиваемой ленты (5-6 слоев и более) повышает прочность труб, или она переходит в новое качество, т.е. становится низконапорной на давление 0,3-0,4 МПа или напорной на давление 0,5-0,1 МПа.

| Стеклопластиковая труба-оболочка | 1971 |

|

SU444912A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ БЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2200657C1 |

| Прибор для отмывания из муки клейковины | 1938 |

|

SU74836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

Авторы

Даты

2012-05-27—Публикация

2010-05-27—Подача