Изобретение относится к производству строительных материалов и изделий, точнее к конструкции коррозионно-стойкой железобетонной трубы и способу ее изготовления.

В практике производства коррозионно-стойких железобетонных труб, как правило многослойных, существуют их различные конструктивные разновидности и способы производства. Например, довольно часто изготовляются и применяются трубы с внутренним пластиковым покрытием с использованием композиций на основе эпоксидной или полиэфирных смол. Ими покрывают внутреннюю поверхность труб методом обмазки или набрызгом. Такие покрытия нередко армируют стеклянным волокном, в результате образуется стелопластиковый слой, усиливающий прочность и истираемость внутренней поверхности изделия.

Эпизодическое использование пластиковых покрытий для придания коррозионной стойкости труб в канализационных и ливневых сетях находят применение в Уральском, Нижегородском регионах, в Средней полосе страны и др. Об этом имеются сведения в проспектах, рекламах тематических выставок и т.п. Однако приведенные примеры сложны в техническом исполнении, покрытия недолговечны во времени вследствие разности рН среды бетона и полимерной композиции (отслоение покрытия).

Более надежным является способ внутренней изоляции труб полимерным рукавом или чехлом, имеющим Т-образные выступы по периметру длиной 15-18 мм. При бетонировании выступы заанкериваются в бетоне трубы, и образуется сплошной внутренний изоляционный слой трубы, противостоящий агрессии (Попов А.Н. Бетонные и железобетонные трубы. - М.: Стройиздат, 1973). Чехол, обычно изготовляемый из полиэтилена, плотно анкеруется в бетоне и защищает его от коррозии. В канализационных трубах, где самым слабым местом является верхний участок по вертикальному диаметру (шелыга), полиэтиленовый чехол защищает бетон от газовой коррозии, наиболее опасной в системах канализации. Наиболее успешно решила эту задачу бельгийская фирма «Педершааб» (проспекты фирмы), по данным которой в России было закуплено оборудование и разработаны рабочие чертежи труб и технические условия. К сожалению, данная конструкция также имеет недостаток - нестойкость к абразивному износу, особенно в нижней зоне трубы - лотке, где в основном движутся абразивные материалы - песок, мелкая галька, гравий и т.д. Однако такие трубы в достаточном объеме используются на практике, особенно при способе микротоннелирования, когда по условиям прокладки требуются трубы с утолщенной стенкой, повышенной прочности и коррозионной стойкости. Кроме того, сама технология изготовления железобетонных труб для микротоннелирования заслуживает внимания с точки зрения применения ее в предлагаемом способе изготовления коррозионно-стойких труб.

Относительно близким к предлагаемой конструкции трубы решением относятся трубы, футерованные каминным литьем и выпускаемые на ОАО "Первоуральский завод горного оборудования" (см. Прайс-лист завода). Трубы представляют собой многослойную конструкцию, состоящую из наружной металлической обоймы, внутреннего вкладыша - цилиндрической камнелитой трубы, в зазор между которыми заливается цементно-песчаная бетонная смесь. Наружный размер такой трубы определяет наружный диаметр металлической трубы, внутренний - диаметр камнелитого вкладыша. Мелкозернистый бетон цементирует наружную трубу с внутренним вкладышем с образованием единой многослойной трубы, которая используется при гидротранспортировке абразивных или химически активных материалов. Из описания видна сложность изготовления таких труб, а также необходимость соединения их в трубопровод с помощью специального бандажа.

Наиболее близким техническим решением является многослойная труба (а.с. 353834, 1973, B28B 21/60). Эта труба представляет собой наружную бетонную оболочку, соединенную цементным клеем с внутренним камнелитым сердечником, состоящим из нескольких камнелитых цилиндрических элементов, длина которых равна 1 м, а бетонная оболочка армирована по окружности предварительно напряженными стержнями, укрепленными на двух торцевых фланцах, расположенных на концах трубы, с помощью которых трубы монтируются между собой. На центрирующем устройстве трубчатого основания, закрепленного консольно, устанавливаются камнелитые элементы (втулки) и склеиваются между собой. На склеенный сердечник одеваются с двух сторон фланцы с армирующими стержнями. Собранный таким образом сердечник устанавливается горизонтально в форму, к ней крепятся фланцы, натягивается арматура и затем происходит бетонирование с уплотнением бетона вибрацией и далее распалубка

Из рассмотренных выше примеров за прототип конструкции принимаем многослойную трубу по а.с. 353834.

Предлагается коррозионно-стойкая труба, представляющая собой наружную бетонную армированную оболочку, соединенную цементным клеем с внутренним камнелитым сердечником, состоящим из нескольких склеенных между собой камнелитых цилиндрических элементов (вкладышей) длиной 1 м, отличающаяся тем, что бетонная наружная оболочка армирована ненапряженным одинарным или двойным спиральным каркасом в зависимости от диаметра трубы и толщины ее стенки, определяемых прочностью трубы, а внутренний камнелитой сердечник обмотан по периметру сеткой из проволоки диаметром 1-2,5 мм, элементы которого скреплены между собой торцевыми поверхностями через коррозионно-стойкие прокладки полимерным клеем, причем последним обмазывают наружную поверхность трубы в зоне шва и обматывают асбестовой, стекловолокнистой, брезентовой тканью или нетканым материалом на полимерной основе.

По геометрической форме предлагаются два типа труб: первый применяется при закрытой бестраншейной прокладке трубопроводов; второй - при прокладке труб открытым, траншейным способом.

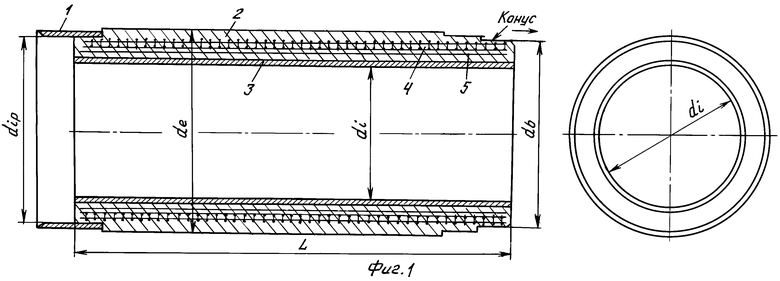

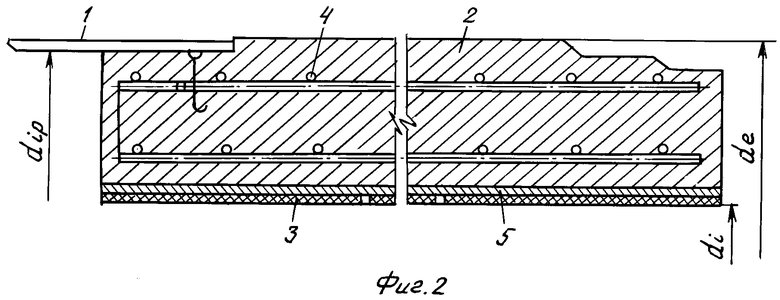

Первый тип - это цилиндрическая труба (фиг.1), раструбом которой является стальная обечайка 1, замоноличенная в тело бетона наружной оболочки 2. Оболочка армирована одинарным или двойным спиральным арматурным каркасом 4 и сцеплена бетоном с внутренним сердечником из камнелитых элементов 3, который обвит сеткой из проволоки диаметром 1-2,5 мм или сеткой рабица 5 для лучшего сцепления с оболочкой и придания жесткости сердечнику по длине, в особенности для малых диаметров. Эта труба характеризуется повышенной толщиной стенки трубы, что объясняется особенностью технологии укладки труб в трубопровод закрытым способом, в частности микротоннелированием. Более детально конструкция трубы представлена на фиг.2.

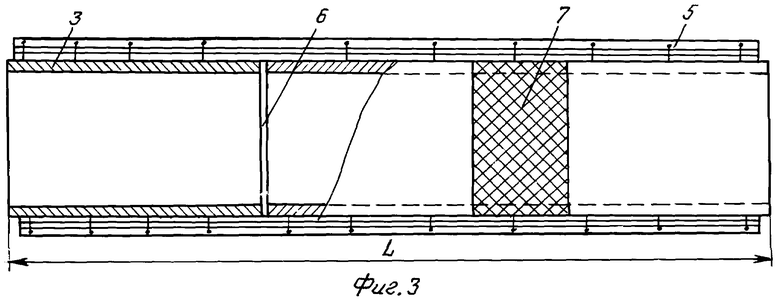

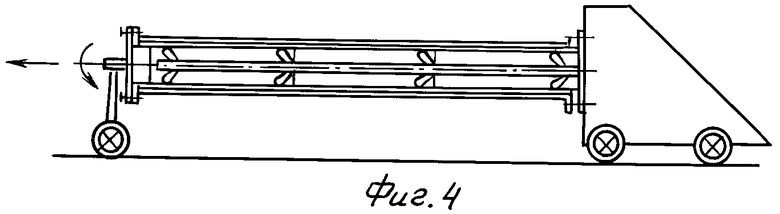

Собранный внутренний сердечник (фиг.3) состоит из нескольких (2-5 в зависимости от диаметра) камнелитых элементов 3, скрепленных между собой торцами с использованием коррозионно-стойкой прокладки 6 и полиуретанового клея (возможно эпоксидной, полиэфирной клеевой связки). Шов клеевого стыка обмазывается по периметру клеевой полосой, а затем обматывается тонковолокнистой тканью (7) (асбестовой, стеклянной, базальтовой, брезентовой, из нетканого материала на полимерной основе) шириной 2-6 дм. Склеенные элементы по внешнему контуру оборачиваются арматурной сеткой 5 из проволоки диаметром 1-2,5 мм или сеткой рабица. Все операции по сборке сердечника выполняются на специальном центрирующем устройстве (фиг.4).

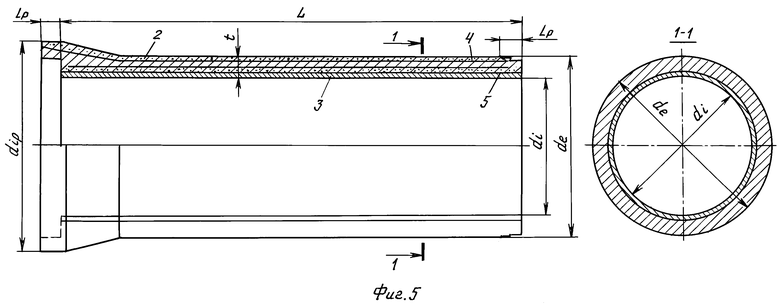

Второй тип трубы - с раструбом из бетона, являющимся единым целым конструкции трубы. Конструкция (фиг.5) состоит из наружной железобетонной оболочки 2, армированной каркасом 4, внутреннего камнелитого сердечника 3, обвитого армирующей сеткой 5.

Длина рассматриваемых труб, как правило, составляет 3-5 м, но для труб диаметром 800-1200 мм целесообразно уменьшить длину до 2-3 м.

Теперь рассмотрим способ изготовления многослойных коррозионно-стойких труб независимо от их типа и способа укладки в трубопровод. Предварительно скажем, что камнелитой элемент представляет собой цилиндрический вкладыш длиной 1 м, изготовленный высокотемпературным литьевым методом из базальта или диабаза и применяемый как коррозионно-стойкий и абразивоустойчивый сердечник, расположенный внутри трубы.

Способ изготовления коррозионно-стойких труб, включающий сборку внутреннего сердечника из камнелитых элементов (вкладышей) с помощью клея, установку его в форму, армирование формы с сердечником, укладку бетона в форму и уплотнение бетона вибрированием с образованием многослойной трубы, отличающийся тем, что сборку сердечника осуществляют на сборочном мобильном устройстве, где вкладыши центрируют, склеивают с использованием прокладок и клея, проворачивая сердечник, обмазывают клеем стыковые швы, обматывают их тонковолокнистой тканью (стеклянной, базальтовой), тканью из асбеста, брезента, нетканого материала на основе пластика, затем сердечник обматывают армирующей сеткой или сеткой рабица из проволоки диаметром 1-2,5 мм по всей длине и после его съема с обечайки мобильного устройства и кратковременной (1-2 часа) температурной обрабоки при 80-90°С клеевых швов вертикально насаживается на внутреннюю форму, состоящую из металлического цилиндра с наружным резиновым чехлом и расположенную на формовочном посту, где внутренняя форма с сердечником армируется спиральным каркасом, сочленяется с наружной формой-опалубкой, имеющей навесные вибраторы с высокочастотными характеристиками уплотнения бетона, и затем производят вертикальное виброформование трубы с уплотнением бетона в высокочастотном диапазоне (4500-5500 кол/мин), по завершении которого производят немедленную распалубку трубы, для чего сначала снимают наружную форму, затем вертикально снимают свежеотформованную трубу, отправляя ее на пост вызревания бетона, а внутренняя форма с резиновым чехлом остается на посту формования для последующего изготовления труб.

Резиновый чехол внутренней формы служит как амортизатор для камнелитых элементов при высокочастотном виброформовании, поэтому в данном случае не пригоден вибросердечник, часто используемый в технологии изготовления железобетонных безнапорных труб.

Высокочастотное виброформование и уплотнение бетона необходимо применять в силу того, что по условиям укладки и эксплуатации требуется бетон класса по прочности не менее В 35-40, причем при увеличенной толщине стенки трубы.

По данному способу возможно для внутренней облицовки применять асбестоцементные, керамические и др. трубы, но главным образом трубы из каменного литья, базальтовые и диабазовые, придающие изделию выскую химическую стойкость и абразивоустойчивость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАСТИКОБЕТОННАЯ АГРЕССИВОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451859C2 |

| Железобетонная труба с внутренним стеклокомпозитным сердечником для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2703115C1 |

| СТЕКЛОПЛАСТИКОБЕТОННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457387C2 |

| Способ изготовления многослойных износоустойчивых труб | 1978 |

|

SU709371A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2064624C1 |

| Способ изготовления трубчатых изделий | 1985 |

|

SU1310221A1 |

| Трубопровод для гидромелиоративного строительства | 1987 |

|

SU1423680A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННЫХ ТРУБ И ОПАЛУБКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091220C1 |

| ТРЕХСЛОЙНАЯ СТЕНОВАЯ ПАНЕЛЬ | 2004 |

|

RU2258788C1 |

| МНОГОСЛОЙНАЯ СТЕНОВАЯ ПАНЕЛЬ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ВОЗВЕДЕНИЯ НАРУЖНОЙ СТЕНЫ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ СТЕНОВЫХ ПАНЕЛЕЙ | 2006 |

|

RU2336395C2 |

Изобретение относится к производству строительных материалов и изделий, в частности к конструкции коррозионно-стойкой железобетонной трубы и способу ее изготовления. Техническим результатом является повышение прочности и коррозионной стойкости труб. Коррозионно-стойкая труба содержит наружную бетонную армированную оболочку, соединенную цементным клеем с внутренним камнелитым сердечником. При этом камнелитой сердечник состоит из нескольких склеенных между собой цилиндрических элементов длиной 1 м (вкладышей). Причем бетонная наружная оболочка армирована ненапряженным одинарным или двойным спиральным каркасом, а внутренний камнелитой сердечник обмотан по периметру сеткой из проволоки диаметром 1-2,5 мм, элементы которого скреплены между собой торцевыми поверхностями через коррозионно-стойкие прокладки полиуретановым или другим полимерным клеем. Способ изготовления коррозионно-стойкой трубы включает следующие стадии: сборку внутреннего сердечника из камнелитых элементов с помощью клея, установку его в форму, армирование формы с сердечником, укладку бетона в форму и уплотнение бетона вибрированием с образованием многослойной трубы. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Коррозионно-стойкая труба, содержащая наружную бетонную армированную оболочку, соединенную цементным клеем с внутренним камнелитым сердечником, состоящим из нескольких склеенных между собой камнелитых цилиндрических элементов длиной 1 м (вкладышей), отличающаяся тем, что бетонная наружная оболочка армирована ненапряженным одинарным или двойным спиральным каркасом в зависимости от диаметра трубы и толщины ее стенки, определяемых прочностью трубы, а внутренний камнелитой сердечник обмотан по периметру сеткой из проволоки диаметром 1-2,5 мм, элементы которого скреплены между собой торцевыми поверхностями через коррозионно-стойкие прокладки полиуретановым или другим полимерным клеем.

2. Коррозионно-стойкая труба по п.1, отличающаяся тем, что клеевой шов между вкладышами обматывается пропитанной этим клеем лентой из тонковолокнистой материи шириной 2-6 дм.

3. Коррозионно-стойкая труба по п.1, отличающаяся тем, что в одном случае (вариант первый) она состоит из внутреннего камнелитого сердечника и наружной бетонной армированной оболочки с утолщенной стенкой и омоноличенной бетоном стальной цилиндрической обечайки, являющейся раструбом трубы, а в другом случае (вариант второй) труба состоит из внутреннего камнелитого сердечника и наружной железобетонной оболочки и таким же раструбом с обычной (стандартной) толщиной стенки оболочки.

4. Способ изготовления коррозионно-стойкой трубы, включающий сборку внутреннего сердечника из камнелитых элементов (вкладышей) с помощью клея, установку его в форму, армирование формы с сердечником, укладку бетона в форму и уплотнение бетона вибрированием с образованием многослойной трубы, отличающийся тем, что сборку сердечника осуществляют на сборочном мобильном устройстве, где вкладыш центрируют, склеивают с использованием прокладок и клея, проворачивая сердечник, обмазывают клеем и обматывают тонковолокнистой материей стыковой шов, обматывают сердечник по всей длине армирующей сеткой из проволоки диаметром 1-2,5 мм, который после съема со сборочной обечайки мобильного устройства и кратковременной температурной обработки при 80-90°С клеевых швов, вертикально насаживается на внутреннюю форму, состоящую из металлического цилиндра с наружным резиновым чехлом и расположенную на формовочном посту, где внутренняя форма с сердечником армируется спиральным каркасом, сочленяется с наружной формой-опалубкой, имеющей навесные вибраторы с высокочастотными характеристиками уплотнения бетона, и затем производят вертикальное виброформование с уплотнением бетона в высокочастотном диапазоне (4500-5500 кол/мин), по завершении которого производят немедленную распалубку трубы, для чего сначала снимают наружную форму, затем вертикально снимают свежеотформованную трубу, отправляя ее на пост вызревания бетона, а внутренняя форма с резиновым чехлом остается на посту формования для последующего изготовления труб.

| МНОГОСЛОЙНАЯ ТРУБА | 0 |

|

SU353834A1 |

| Способ изготовления тонкостенных железобетонных изделий криволинейной формы | 1958 |

|

SU121686A1 |

| Способ изготовления многослойных износоустойчивых труб | 1978 |

|

SU709371A1 |

| Способ формования виброгидропрессованных трубчатых изделий | 1987 |

|

SU1502351A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ БЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2200657C1 |

| КОМБИНИРОВАННАЯ ТРУБА | 2002 |

|

RU2232333C2 |

| JP 3264306 A, 25.11.1991 | |||

| JP 10019170 A, 23.01.1998. | |||

Авторы

Даты

2011-08-20—Публикация

2009-11-11—Подача