(54) ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытие для защиты сталей от окисления | 1985 |

|

SU1296528A1 |

| Эмалевое покрытие для защиты стали | 1977 |

|

SU638556A1 |

| Покрытие для защиты от окисления и обезуглероживания нелегированных и низколегированных сталей | 1974 |

|

SU732218A1 |

| Покрытие для защиты сталей от окисления и обезуглероживания | 1986 |

|

SU1451113A1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| Способ получения жаростойкого стеклокерамического покрытия | 2018 |

|

RU2679774C1 |

| Покрытие для защиты стали от окисления | 1989 |

|

SU1708879A1 |

| Покрытие для защиты металла от окисления при нагреве | 1974 |

|

SU523058A1 |

| Фритта для эмалевого покрытия | 1987 |

|

SU1551668A1 |

| Шликер для получения защитного покрытия для стали | 1981 |

|

SU1033462A1 |

Изобретение относится к защите металлов от окисления и обезуглероживания при высокотемпературном нагреве.

Известно покрытие для завщты от окисления, включающее следующие компоненты, вес.%г

SiOg31,50-42,75

BaOi23,75-31,50

BaO14,25-22,50

CaO3,

MgO9,75-10,9

Такое покрытие предназначено для защиты сталей при 1000-1160 0.

Наиболее близким к предлагаемому составу является покрытие, включающее , в ее. %:

AlgOj,.37-45

BzOj12-14,5

MgO0,7-2

CaO2,0-5,5

МагО4,5-9,0

SiC17-24

SiOjОстсшьное

Указанное покрытие обеспечивает защиту сталей при нагреве в интерва температур 900-950 С.

Целью изобретения является обеспечение защиты от окалинообразовани и обезуглероживания при окислительном нагреве в интервале температур 650-1000°С.

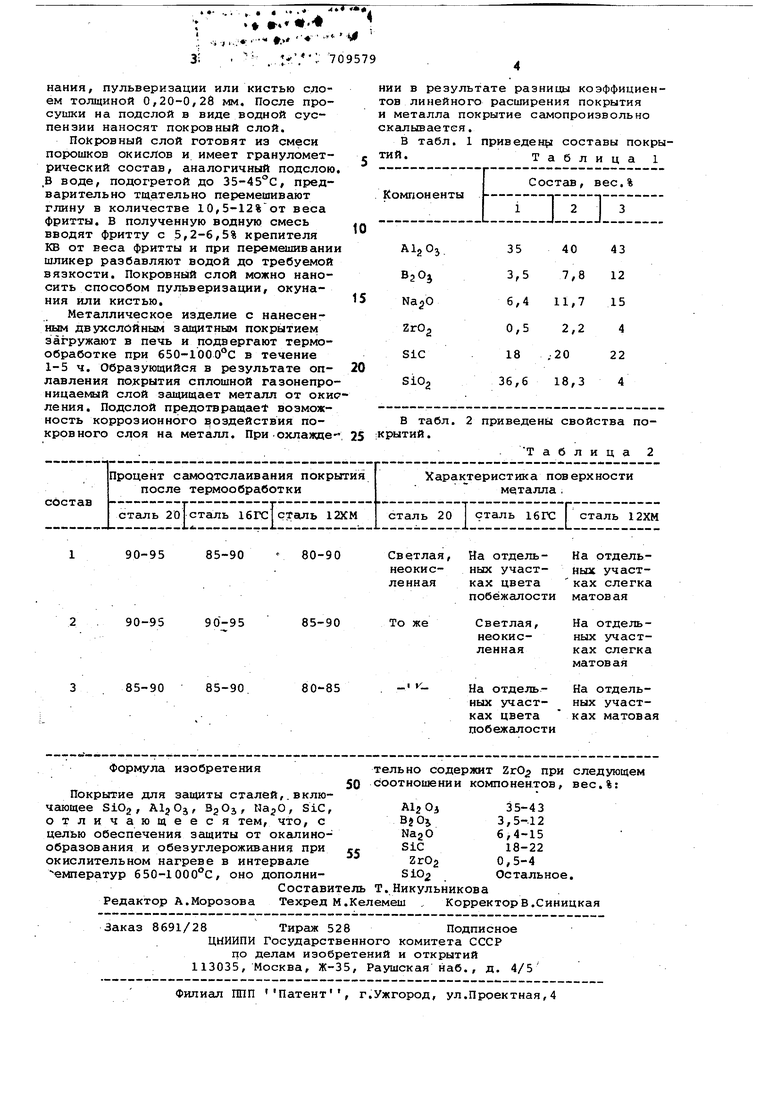

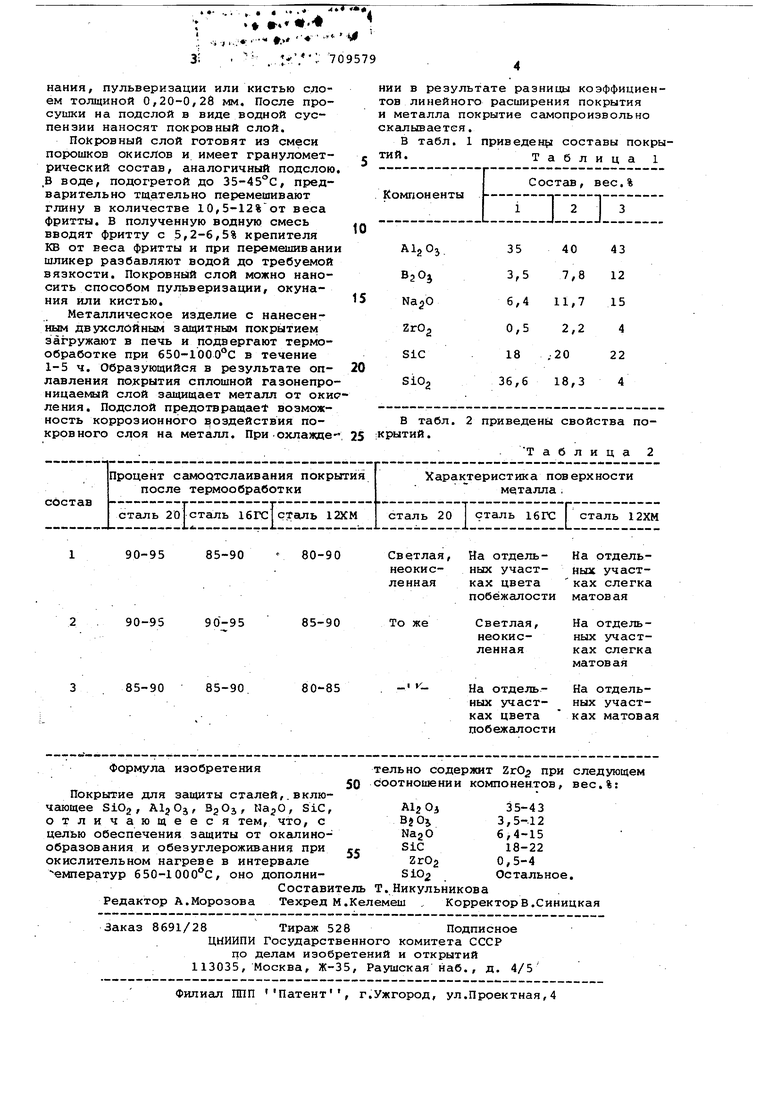

Это достигается тем, что покрытие для защиты сталей, включающее SiOj f Alj Oi,, BjOj, NajO, SiC, дополнительно содержит ZrO2 при следующем соотношении компонентов, вес,%:

AljOj35-43

BjOi3,5-12

NaaO6,4-15

Sic18-22

ZrOj0,5-4

SiOn

осталь Hoe.

При 3TOM подслой содержит компо 1енты, вес.%:

A120S33-39

SiC9-11

Покрытие готовят по следующей технологии. Водную суспензию подслоя готовят из смеси порошков электроплавленного корунда- (AljOj) и карборунда (SiC), предварительно измельченных до фракций: 0,075-0,060 мм 30-40%; 0,060-0,045 мм - 40-50%; менее 0,040 мм - остальное,к которой в качестве связующих и суспендирующих компонентов добавляют Часовъярскую глину и крепитель КВ (состав подслоя смотреть выше). Подслой наносят на защищаемую поверхность методом оку. «,

,. .

-.«..- #,

Ч;.t 709579нания, пульверизации или кистью слоем толщиной 0,20-0,28 мм. После просушки на подслой в виде водной суспензии наносят покровный слой. Покровный слой готовят из смеси порошков окислов и имеет гранулометрический состав, аналогичный подслою. ,В воде, подогретой до 35-45°С, предварительно тщательно перемешивают глину в количестве 10,5-12%от веса фритты. В полученную водную смесь вводят фритту с 5,2-6,5% крепителя KB от веса фритты и при перемешивании шликер разбавляют водой до требуемой вязкости. Покровный слой можно наносить способом пульверизации, окунания или кистью. Металлическое изделие с нанесенным двухслойным защитным покрытием загружают в печь и подвергают термообработке при 650-1000°С в течение 1-5 ч. Образующийся в результате оплавления покрытия сплошной газонепроницаемый слой защищает металл от окисления. Подслой предотвращает возможность коррозионного воздействия покровного слоя на металл. При охлажде ; 25 Н т и с т ;к И в результате разницы коэффициенв линейного расширения покрытия металла покрытие самопроизвольно алывается. В табл. 1 приведен л составы покрый.Таблица I AljOj, 36,6 18,3 В табл. 2 приведены свойства поытий. Таблица 2

Авторы

Даты

1980-01-15—Публикация

1978-05-10—Подача