00 00 Jib

О5

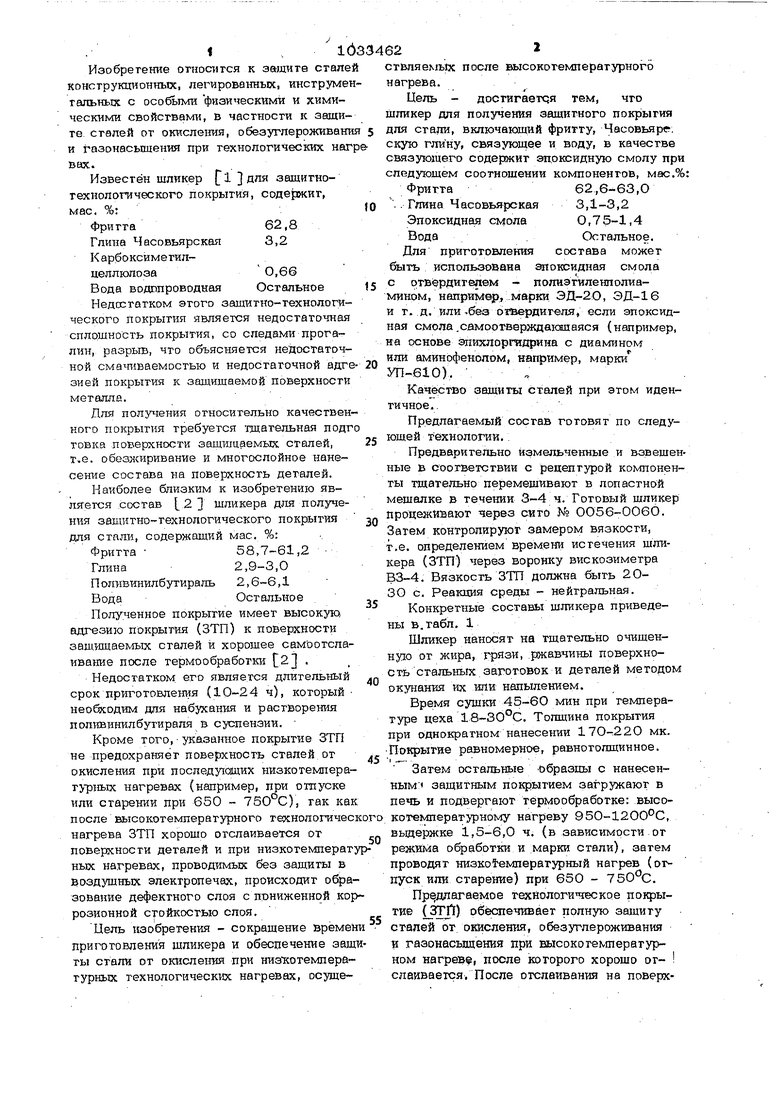

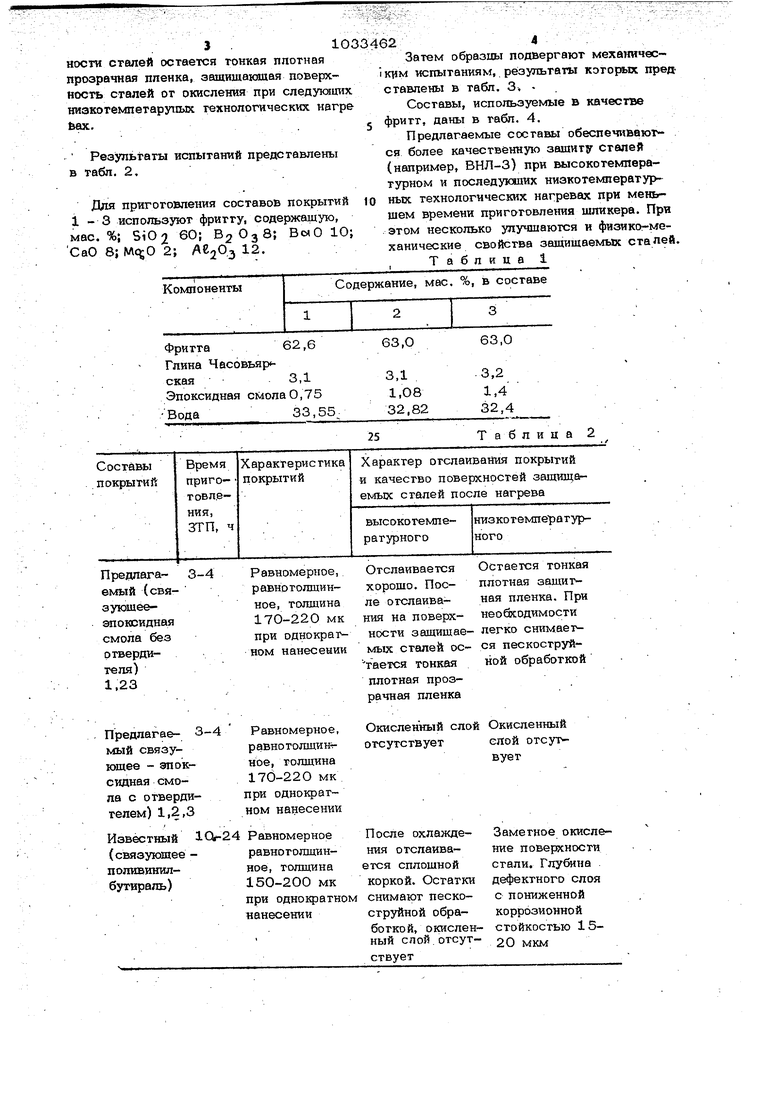

to Изобретение огносигся к эшяите стале конструкционных, легированных, инструмен тальных с особь1ми физическими и химическими свойствами, в частности к защите сталей от отделения, обезуглероживани и газонасышения при технологических наг вах. Известен шликер 1 } для защитнотехнологического покрытия, соде|р&кит, мае. %: Фритта62,8 Глина Часовьярская3,2 Карбоксиметилцеллюлоза 0,66 Вода водппроводная Остальное Недостатком этого защитно-технологического покрытия является недостаточная сплошность покрытия, со следами прогалин, разрыв, что объясняется недостаточной смашшаемостыо и недостаточной адге зией покрытия к защищаемой поверхности металла. Для получения относительно качествен ного покрытия требуется тщательная подг товка поверхности защищаемых сталей, т.е. обезжиривание и многослойное нанесение состава на поверхность деталей. Наиболее близким к изобретению является .состав 23 шликера ДJИ получения защитно-технологического покрытия для стали, содержащий мае. %: Фритта 58,7-61,2 Глина2,9-3,0 Полнвинилбутираль 2,6-6,1 ВодаОстальное Полученное покрытие имеет высокую адгезию покрытия (ЗТП) к поверхности защищаемых сталей и хорощее самоотслаива те после термообработки 2 . Недостатком, его являе.тся длительный срок приготовления (10-24 ч), которыйнеобходим для набухания и растворения поливинилбутираля в суспензии. Кроме того, указанное покрытие ЗТП не предохраняет поверхность сталей от окисления при последу1саиих низкотемпературных нагревах {например, при огоуске или старении при 650 - 750°С), так как после высокотемпературного технологичес нагрева ЗТП хорощо отслаивается от поверхности деталей и при низкотемперат ных нагревах, проводимых без защ.иты в воздушных электропечах, происходит офазование дефектного слоя с пониженной кор розионной стойкостью слоя. Цель изобретения - сокращение времен приготовления шликера и обеспечение защ ты стали от окнсле1дая при низтсотемпературных технологических нагревах, осуществляемых после высокотемпературного нагрева. Цель - достигаетря тем, что шликер для получения защитного покрытия для стали, включающий фритту, Часовьяре. скую глину, связующее и воду, в качестве связующего содер(жиг эпоксидную смолу при следующем соотношении компонентов, мас.%: Фритта62,6-63,0 .. Глина Часовьярская3,1-3,2 Эпоксидная смола0,75-1,4 Вода.Остальное. Для приготовления состава может быть использована эпоксидная смола с отвердителем - полиэтиленполиамином, например, .марки ЭД-2О, ЭД-16 и т. д. или ,беа О1 ердителя, если эпоксидная смола.самоотверждакшаяся (например, на основе эпихпоргидрина с диамином или аминофенолом, например, марки УП-610). . Качество защиты сталей при этом идентичное.. Предлагаемый состав готовят по следующей технологии.. Предварительно измельченные и взвешенные в соответствии с рецептурой компоненты тщательно перемешивают в лопастной мещалке в течеттаи 3-4 ч. Готовый шликер процеживают через сито № 0056-006О. Затем контролируют замером вязкости, т.е. определением времени истечения щликера (ЗТП) через воронку вискозиметра ВЗ-4. Вязкость ЗТП должна быть 2ОЗО с. Реакция среды - нейтральная. Конкретные составы шликера приведены в.табл. 1 Шликер наносят на тшательно очищенную от жира, грязи, .ржавчины поверхность стальных заготовок и деталей методом окунания их или напылением. Время сушкк 45-60 мин при температуре цеха 18-30°С, Толщина покрытия при однократном нанесении 170-.220 мк. Покрытие равномерное, равнотолщинное. Затем остальные Ьбразцы с нанесенным защитным покрытием загружают в печь и подвергают термообработке: высокотемпературному нагреву 950-1200 С, вьодержке 1,5-6,0 ч. (в зависимости от режима обработки и марки стали), затем проводят низко 1 емпературный нагрев (отпуск или старение) при 650 - . Предлагаемое технологическое покрытие (ЗГ11) обеспечивает полную защиту степей от окисления, обезуглероживания и газонасышения при высокотекшерагурном нагреву, после которого хорошо отслаивается. После отслаивания на поверхности сталей остается тонкая плотная прозрачная ппенка, защищающая поверхность сталей от окисления при следукиттх низкотемпетаруных технологических нагре Ьах,

Результаты испытаний представлены в табл. 2,

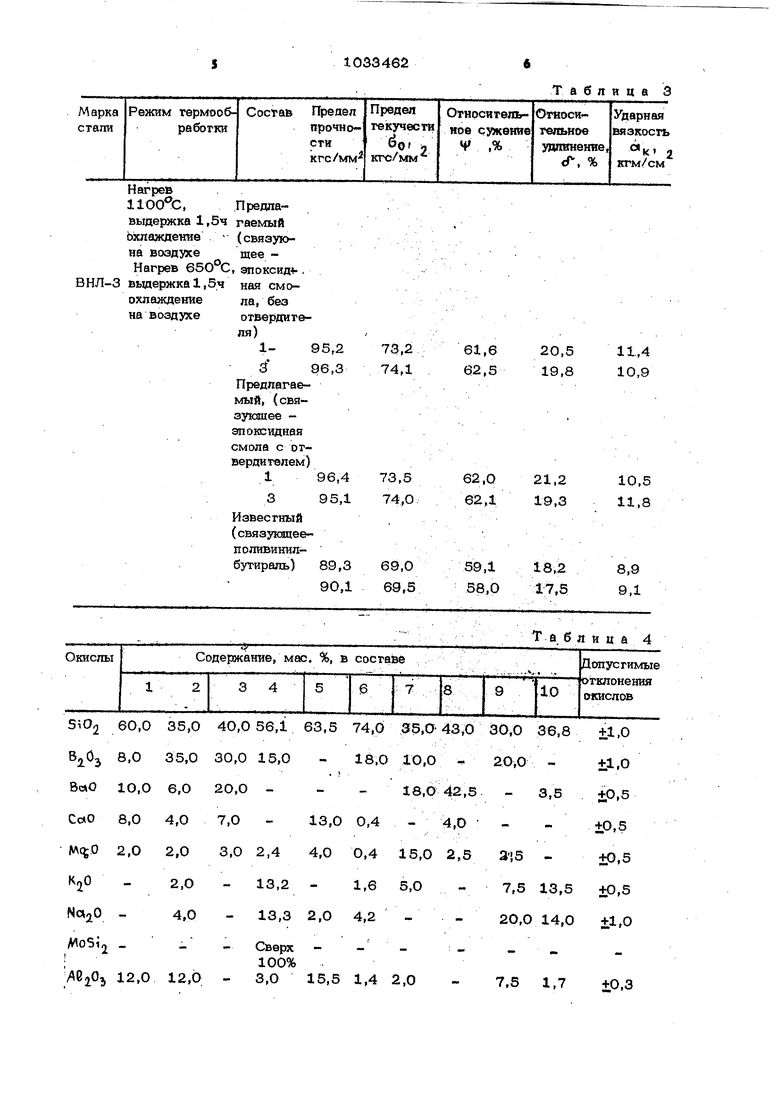

jUira приготовления составов покрытий 1-3 используют фритту, содержащую, мае. %; SiO2 60; 82038; BwO 10; CaO 8; 2; 12.

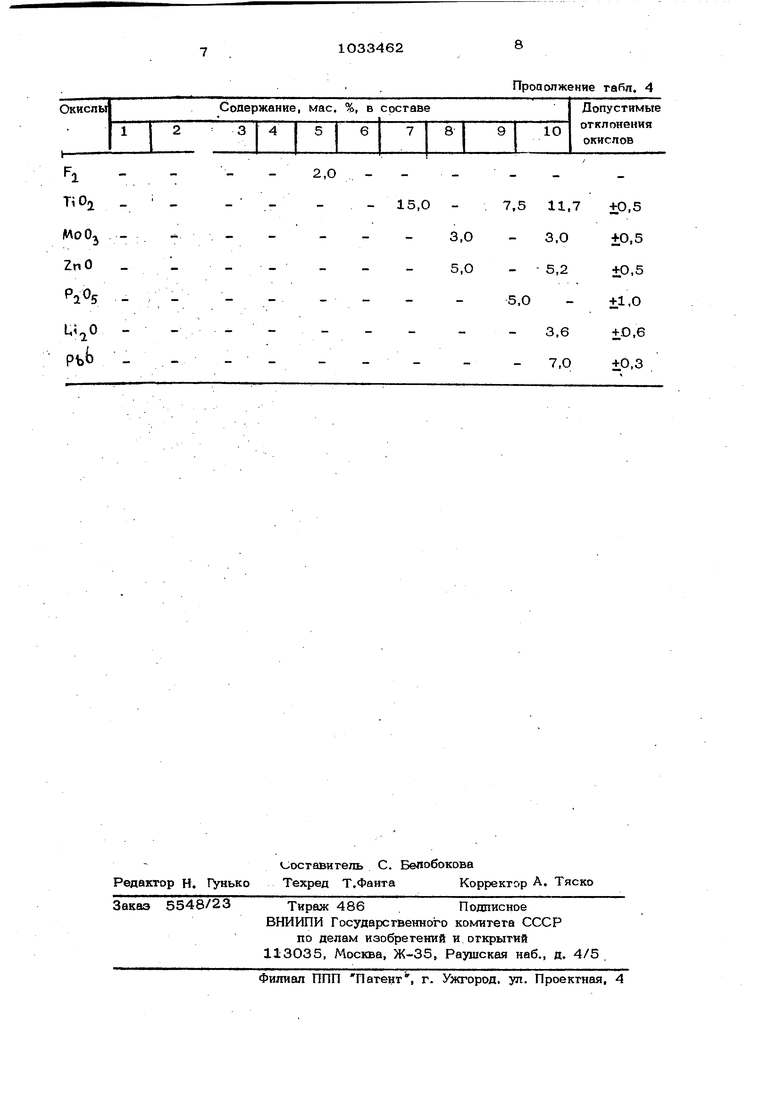

Затем образцы подвергают меха гачес | КИМ испытаниям, результаты которых пред ставлены в табл. 3. Составы, используемые в качестве фритт, даны в табл. 4.

Предлагаемые составы обеспечиваются более качественную защиту сталей (например, ВНЛ-3) при высокотемпературном и последующих низкотемпературHbtx технологических нагревах при меньщем времени приготовления щликера. При этом несколько улучщаются и физико-механические свойства защищаемых сталей. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для получения технологического защитного покрытия для стали | 1981 |

|

SU1008177A1 |

| Эмалевый шликер для технологического покрытия для защиты сталей | 1981 |

|

SU1008176A1 |

| ШЛИКЕР ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНО-ТЕХНОЛОГИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ФЕРРИТОВЫХ И МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО ПОКРЫТИЯ | 1987 |

|

SU1522676A1 |

| Способ получения жаростойкого стеклокерамического покрытия | 2018 |

|

RU2679774C1 |

| Жаростойкое полифункциональное покрытие | 2023 |

|

RU2812460C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2015 |

|

RU2598657C1 |

| Покрытие для защиты стали от окисления | 1989 |

|

SU1708879A1 |

| Покрытие для защиты сталей от окисления | 1985 |

|

SU1296528A1 |

| Покрытие | 1974 |

|

SU522147A1 |

| Эмалевое покрытие для защиты стали | 1977 |

|

SU638556A1 |

ШЛИКЕР ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ СТАЛИ, 1 включающий фритту, Часовьярскукз. , глину, связующее и воду, отличающийся тем, что, с целью сокращения времени приготовление щликера и обеспечения защиты стали от окисления при низкотемпературных технологических наг- . ревах, осуществляемых после высокотемпературного нагрева, он в качестве связующего содерокит эпоксидную смолу при следующем соотношении компонентов, мае, %: Фритта62,6-63 ГлинаЗД-3,2 Эпоксидная смола 0,7 5-1,4 ВодаОстальное,

3-4

Равномерное, равно толшинное, толщина 170-220 мк при однократном нанесении

-4

Равномерное, равно толщина ное, толщина 170-220 мк при однократном нанесении Известный lCt-24 Равномерное После

равнотолщинное, толщина 150-200 мк при однократном нанесении

Таблица 2

Остается тонкая плотная защитная пленка. При необходимости легко снимает ся пескоструйной обработкой

Окисленный слой Окисленный отсутствуетслой отсутвует

ние поверхности стали. Глубина . дефектного слоя с пониженной коррозионной стойкостью 152О мкм охлажде- Заметное окислеНагрев

,Предпавыдержка 1,5ч гаемый охлаждение - (свяэук на всхздухещее Нагрев , эпоксид - ВНЛ-3 вьщержка1,5ч ная смоSiOj 6О,0 35,0 4О,05бД 63,5 74,0 8,0 35,0 30,0 15,0 BrtO 10,0 6,0 20,0 13,0 0,4 8,0 4,0 7,0 M(tO 2,0 2,0 3,0 2,4 4,0 0,4

ftQjO 12,0 12,0 - 3,0 15,5 1,4 2,0

Таблица 3 18.0

iP,5

7,5 13,5 +0,5 20,0 14,0 +1,0

7,5 1,7

+0,3 55,О-43,0 30,0 36,8 +1,0 1О,0 2О,О 3,,5 18,О 42,5 - 4,О 15,0 2,5 al5 TiO,

WoO ZnO

PI%

M,0

Pbb

Проаопжение табл. 4

5,0 7,5 11,7

+0,5

3,O 3,0

±0.5

5,0

- - 5,2

±0,5

5,0

±1,0

3,6

+D,6

±0,3 7,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пощзытия защитно-технологические высокотемпературные | |||

| Приготовление | |||

| Типовой технологический процесс, 1978, 2 | |||

| Авторское свидетельство СССР по заявке № 3347860/33, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-08-07—Публикация

1981-12-03—Подача