1

Изобретение относится к прсялышлённости строительных материалов и может быть использовано в технологии получений пористых заполнителей из отхЬдов углеобогащения.

Известна сырьевая смесь для изготовления пористого заполнителя, включающая, вес.%:

Термообработайные минеральные отходы угольной прсяиышленности 80-90, Водный раствор сульфитно-дрожжевой бражки, плотностью 1,06 г/смЗ5-10,

Водный раствор подмыленного щелока плотностью 1,06 г/см1.5-10 1

Указанная смесь является наиболее близкой по технической сущности и достигаетлсму эффекту к описываемому изобретению. Недостатком ее является высока температура пиропластичного размягчения массы и низкий коэффициент вспучивания.

Целью изобретения является снижение температуры пиропластического размягчения массы и увеличение коэффициента вспучивания.

Достигается поставленная цель тем что сырьевая смесь для изготовления

пористого заполнителя, включающая тер ообработанные минеральные отходы угольной промышленности, водный раствор сульфитно-дрожжевой бражки, и ше лочную добавку, содержит в качестве мелочной добавки отработанную щелочь {)енольного производства при следующем соотношении компонентов, вес.%: Термообработанные минеральoные отходы угольной промышленности80-90Водный раствор сульфитнодрожжевой бражки .4-8 Отработанная щелочь

5 фенольного производства6-12

Отработанная щелочь является многотоннажнь отходом фенольного производства и представляет собой жидкость,

0 не нуждающуюся в дополнительной обработке перед использованием. В состав отработанной щелочи фенольного производства входят, вес.%: NaOH 17-20, 2-5, фенол 1.5-2, другие ор5ганические вещества до 3.

Щелочь и углекислый натрий, входящие в состав отработанной щелочи фенольного производства, значительно снижают температуру перехода сырья в

0 пиропластиЧеское состояние, расширяют интервал вспучивания и регулируют поровую структуру заполнителя. Кроме того, органические примеси являются источниками газообразования при обжиге, способствуют вспучиванию полуфабриката и снижают объемный вес заполнителя.

Технология получения пористых заполнителей заключается в слэдующем. Отходы углеобогащения подвергают термической обработке в окислительной среде при 800-900С с целью удаления углистой составляющей. После охлаждения до породу измельчают в шаровой мельнице до . 3000 . Сырьевую смесь готовят перемешиванием измельченной породы с раствором сульфитно-дрожжевой бражки и отработанной 1делочи фенолького производства и готовят гранулы, которые сушат до остаточной влажности 1-3% и обжигают при-1050 И50 С О последующим охлаждением.

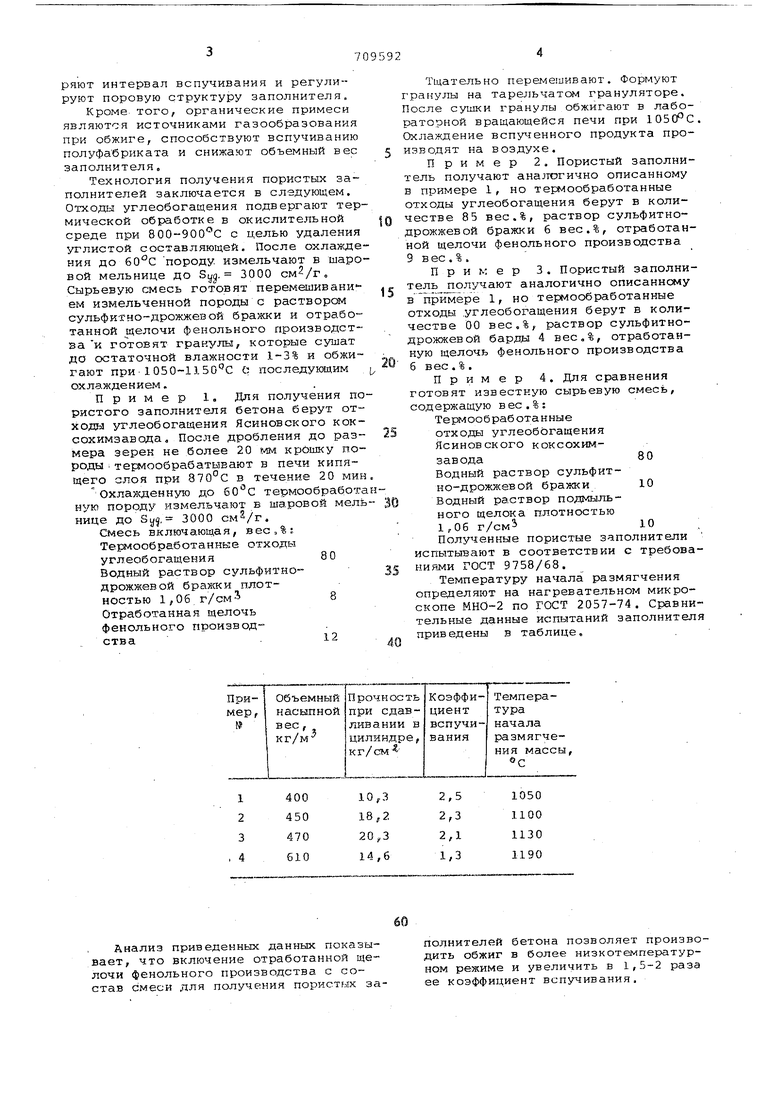

Пример 1. Для получения пористого заполнителя бетона берут отходы углеобогащения Ясиновского коксохимзавода. После дробления до размера зерен не более 20 tvM крОшку породы i термообрабатывают в печи кипящего слоя при 870°С в течение 20 мин

охлажденную до термообработаную породу измельчают в шаровой мельнице до Sy, 3000 . Смесь включающая, вес,%Е Термообработаинке отходьз углеобогащения80

Водный раствор сульфитнодрожжевой брахски плотностью 1,06, Отработанная щелочь фенольного производства - 12

Тщательно перемешивают. Формуют гранулы на тарельчатом грануляторе. После сушки гранулы обжигают в лабораторной вращающейся печи при lOSO Охлаждение вспученного продукта производят на воздухе.

Пример 2. Пористый заполнитель получают аналогично описанному в примере 1, но термообработанные отходы углеобогащения берут в количестве 85 вес.%, раствор сульфитнодрожжевой бра7Ю и 6 вес.%, отработанной щелочи фенольного производства 9 в ее . % .

Пример 3. Пористый заполнитель 1олучают аналогично описанному 1, но термообработанные отходы .углеобогащения берут в количестве 00 вес,%, раствор сульфитнодрожжевой барды 4 вес,%, отработанную щелочь фенольного производства б вес.%.

Пример 4. Для сравнения готовят известную сырьевую смесь, содержащую вес.%:

Териообработанные отходы углеобогащения Ясиновского коксохимзавода80

Водный раствор сульфитно-дрожжевой бражки10 Водный раствор подмыльного щелока плотностью

1,06

Полученные пористые заполнители испытывают в соответствии с требованиями ГОСТ 9758/68.

Температуру начала размягчения определяют на нагревательном микроскопе МНО-2 по ГОСТ 2057-74. Сравнительные данные испытаний заполнител приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1116028A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2476394C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2575659C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2555169C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2555972C1 |

| Сырьевая смесь для изготовления легкого заполнителя бетона | 1979 |

|

SU863553A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2481286C2 |

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1038318A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2555171C1 |

Анализ приведенных данных показывает, что включение отработанной щелочи фенольного производства с состав смеси для получения пористых заполнителей бетона позволяет производить обжиг в более низкотемпературном режиме и увеличить в 1,5-2 раза ее коэффициент вспучивания. -70 Формула изобретения Сырьевая смесь для изготовления пористого заполнителя, включающая термообработанные минеральные отходы угольной промышленности, водный раствор сульфитно-дрожжевой бражки и щелочную добавку, отличающа яс я тем, что, с целью снижения температури пиропластического размягчения массы и увеличения коэффициента вспучивания, она содержит в качестве .щелочной добавки отработанную щелочь 9592 фенольного производства при слр.дующем соотношении ксмпонентов, вес.%з Термообра(5отаиные минеральные отходы угольной промышленности80-90 5Водный раствор сульфитно-дрожжевой бражки4-8 Отработанная щелочь фенольного производства 6-12 Источники информации, Qпринятые во внимание при экспертизе , 1. Авторское свидетельство СССР № 461917, кл. С 04 В 31/10, 1972.

Авторы

Даты

1980-01-15—Публикация

1978-01-06—Подача