СО

00 00

00

Изобретение относится к производству строительнвх материалов, а именно к составам для изготовления керамзита.

Известна сырьевая смесь для производства керамзита , включающая, вес, %: глинистое сырье - 95,099,5 и лигнинсодержащую добавку сульфатный шлам лигнин 0,5-5,0.

Недостатком данной -смеси является то, что керамзит при использовании слабовспучивающегося глинистого сырья имеет относительно высокую объемную плотность. Керамзит, полученный из этой смеси с использованием малопластичной (омской глины, имеет объемную плотность 450-650 кг/м при температгуре обжига 1230°С.

Известна сырьевая смесь для производства керамзита 2 , включающая, вес.%: слабовепучивающееся глинистое сырье (отходы угольной промьшшенности) 95-98 и кристаллогидраты сульфатов 2-5.

Недостатки указанной смеси сравнительно высокая объемная плотность получаемого заполнителя и высо.кая температура его обжига. Керамзит, полученный на основе этой смеси из отходов углеобогащения, имеет кажущуюся плотность в куске от 0,67 до. 1,31 в зависимости от температуры предварительной термообработки и содержания остаточного углерода (0,2-29%) при температуре обжига 1320с, что свидетельствует об узком температурном интервале действия добавки. Кроме.того, используют остродефицитные и дорогие материалы, что повлечет значительное удорожание стоимости керамзита.

Наиболее близкой к предлагаемой является сырьевая смесь для производства керамзита 1з , включающая вес. %: глинистое сырье 95-98 и минеральную добавку, содержащую .сульфат натрия .2-5, .

Недостатком известной смеси является то, что при использовании слабовспучивающегося глинистого сырья, например сланца, композиция имеет сравнительно высокую температуру обжига и узкий температурный интервал действия добавки. Кроме того, использование в качестве добавки дорогостоящего сульфата натрии вызывает значительное удорожние стоимости керамзита.

Цель изобретения - снижение температуры обжига и расширение температурного интервала действия добавки.

Поставленная цель достигается тем, что сырьевая смесь для производства керамзита, включающая глиг нистое сырье и минеральную добавку

содержащую сульфат натрия, содержит в качестве минеральной добавки, содержащей сульфат натрия, - сульфатный шлак, при следующем соотношении компонентов, вес.%:

93-99,5 шлак 0,5-7

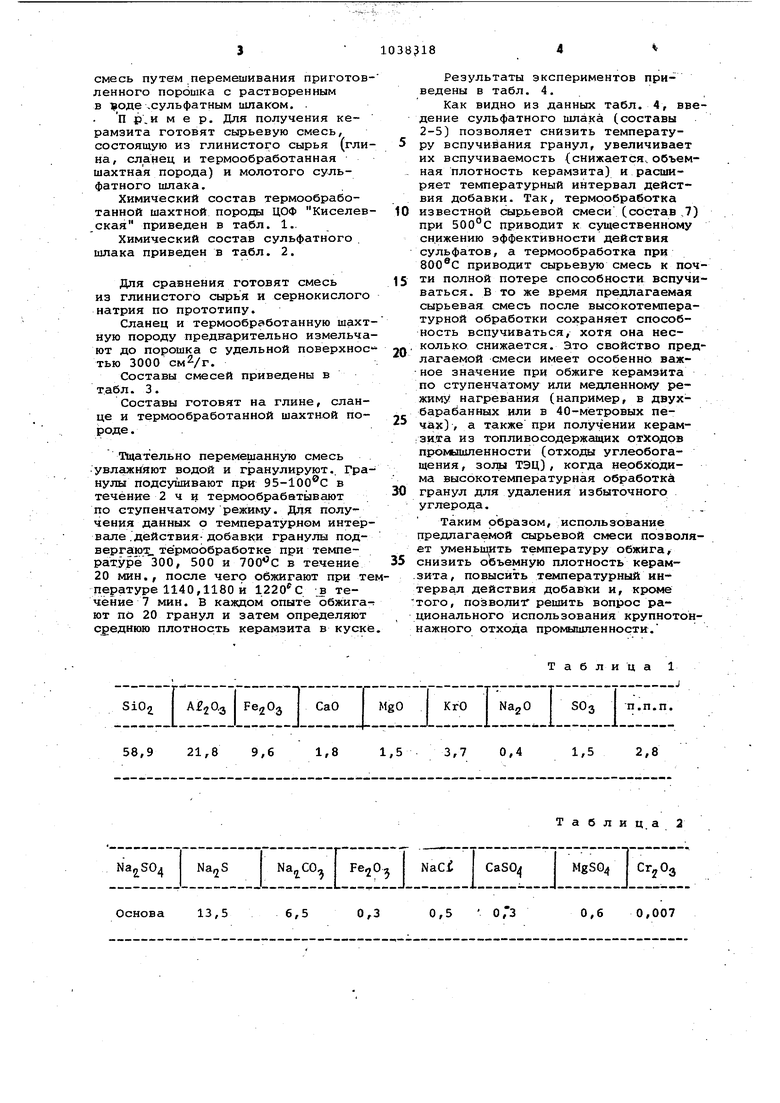

10 Сульфатный шлак имеет следующий химический состав, вес.%:

76-85 4-15 3-14

0,05-0,3

0,1-0,5

0,2-0,8

0,4-1,1

0,003-0,009

Сульфатный шлак фракции до 20 мм представляет собой легкоразрушаемый материал, хорошо растворяющийся в воде.

Сульфатный шлак получают путем термической обработки многотоннажного отхода химического производства сточных вод от нитрования ароматических соединений.

Совокупность минеральных компонентов сульфатного шлака - сульфатов натрия, магния, кальция , а также содержащиеся в шлаке сода, хлористый натрий и сернистый натрий, обла/1ают более высокой по,

сравнению с сульфатами реакционной активностью при обжиге и обуславливает образование необходимого для вспучивания системы количества расплава при более низких температурах обжига.

Сернистый натрий является дополнительным источником газообразующих продуктов и существенно увеличивает вспучиваемость сырья.

Совокупность указанных компонентов позволяет расширить температурный интервал действия добавки, так как она сохраняет пирогазоактивные свойства, независимо от режима предварительной термической об:работки гранул.

Получение керамзита из предлагаемой сырьевой смеси осуществляК)Т пластическим, порошковым или мокрым способом. При пластическом и мокром способе сырьевую смесь готовят путем затворения глинистого сырья растворенным в воде суль-. фатным шлаком или смешиванием глины с измельченным сульфатным шлаком. При порошковом способе осуществляют как совместное- измельчение сырья и сульфатного шлака, так и.раздельное с последующим перемешиванием компонентов. Также готовят

смесь путем перемешивания приготовленного порошка с растворенным в .сульфатным шлаком. .

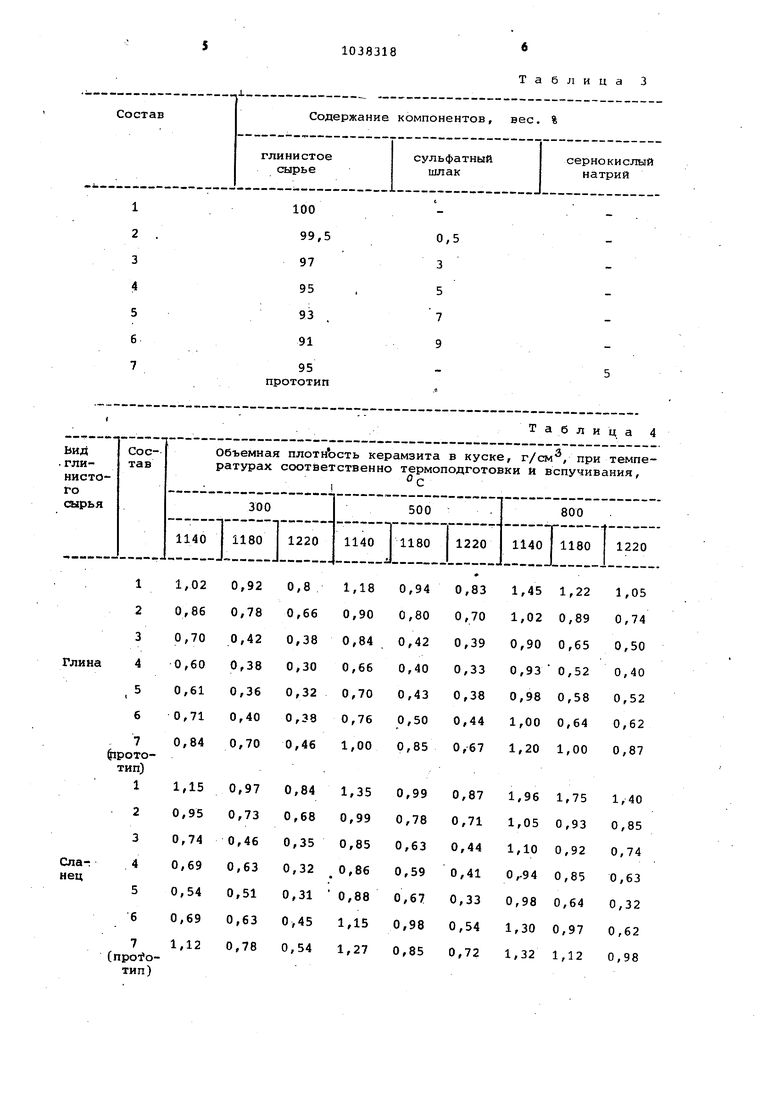

п р,и м е р. Для получения керамзита готовят сырьевую смесь, состоящую из глинистого сырья (глина, сланец и термообработанная шахтная порода) и молотого сульфатного шлака.

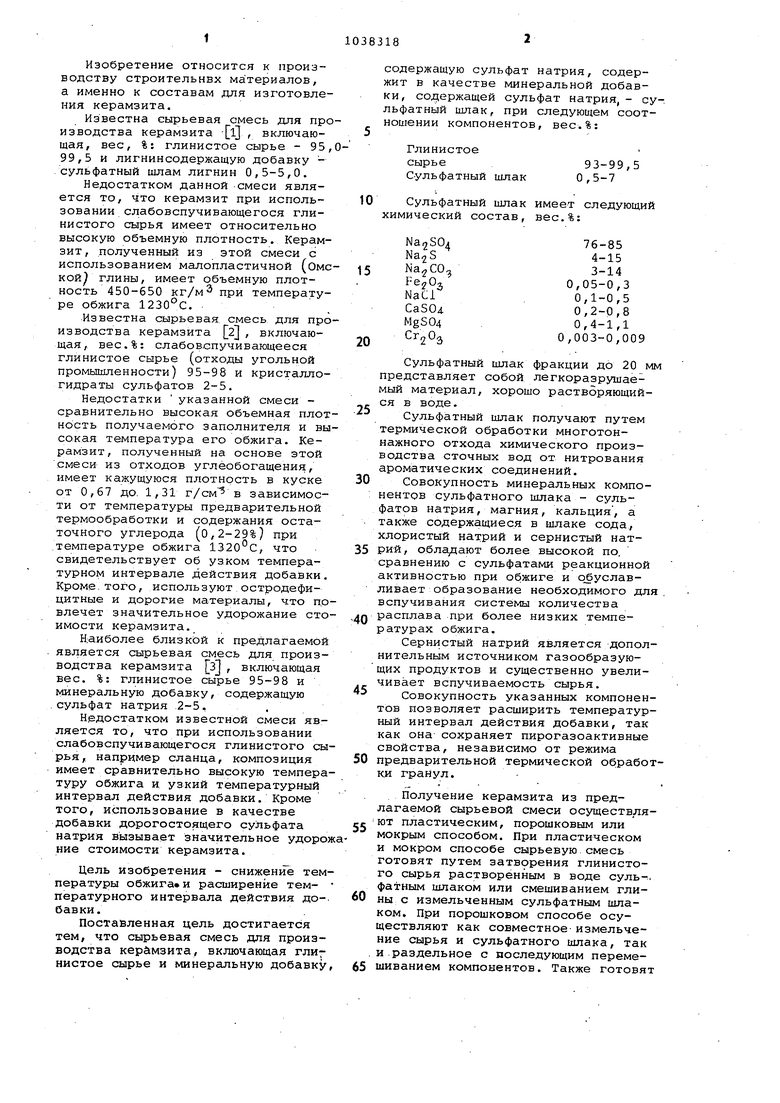

Химический состав термообработанной шахтной породы ЦОФ Киселевская приведен в табл. 1..

Химический состав сульфатного шлака приведен в табл. 2.

Для сравнения готовят смесь из глинистого сырья и сернокислого натрия по прототипу.

Сланец и термообработанную шахтную породу предварительно измельчают до порошка с удельной поверхнос тью 3000 .

Составы смесей приведены в т.абл. 3.

Составы готовят на глине, сланце и термообработанной шахтной породе.

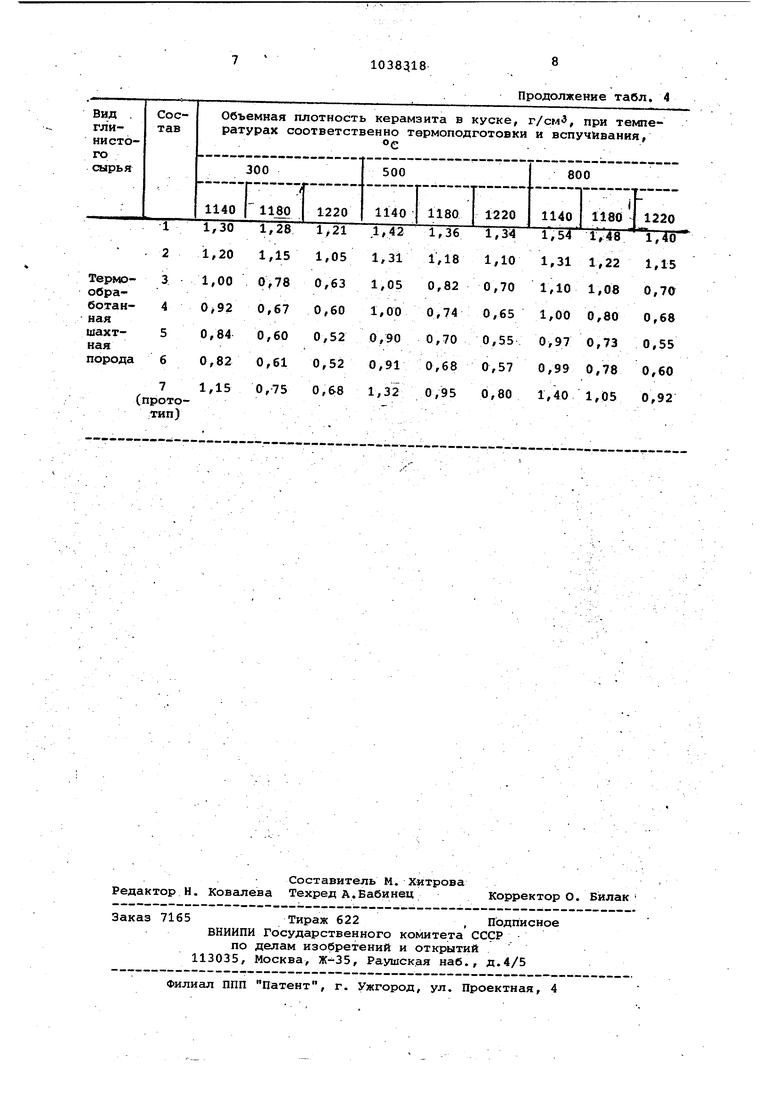

Тщательно перемешанную смесь .увлажняют водой и гранулируют.. Гранулы подсушивают при 95-100®С в течение 2 ч и термообрабатывают по ступенчатому режиму. Для получения данных о температурном интервале .действия- добавки гранулы подBepraio-iL термообработке при температуре 300, 500 и в течение 20 мин., после чего обжигают при тепературе 1140,1180 и течение 7 мин. В каждом опыте обжигают по 20 гранул и затем определяют среднюю плотность керамзита в куске Si02 AfjQg FegOg CaOMgOKrO

58,921,89,61,81,53,70,4

Результаты экспериментов приведены в табл. 4.

Как видно из данных табл. 4, введение сульфатного шлака (составы 2-5) позволяет снизить температуру вспучивания гранул, увеличивает

их вспучиваемость (снижается., объем, ная плотность керамзита) и расширяет температурный интервал действия добавки. Так, термообработка

0 известной сырьевой смеси (состав ,7) при 500°С приводит к существенному сн.ижению эффективности действия сульфатов, а термообработка при 800®С приводит сырьевую смесь к почти полной потере способности вспучиваться. В то же время предлагаемая сырьевая смесь после высокотемпературной обработки сохраняет способность вспучиваться, хотя она нес„, колько снижается. Это свойство предлагаемой смеси имеет особенно важное значение при обжиге керамзита по ступенчатому или медленному режиму нагревания (например, в двух барабанных или в 40-мётровых печах), а также при получении керам:Зи.эса из топливо содержащих отходов промышленности (отходы углеобогащения, зохы ТЭЦ), когда необходима высокотемпературная обработка

0 гранул для удаления избыточного

углерода.:

Таким образом, использование предлагаемой сырьевой смеси позволяет уменьи ть температуру обжига, 5 снизить объемную плотность керам.зита, повысить температурный интервал действия добавки и, кроме того, позволит решить вопрос рационального использования крупнотоннажного отхода промышленности.

Таблица 1

1,52,8 NagOЗОз п.п.п

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1116028A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1698212A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697456A1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2394782C1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU672178A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМЗИТА, включающая гли- нистое оырье и минеральную добавку, содержащую сульфат натрия, отличающаяся тем, что, с целью снижения температуры обжига и расширения температурного интервала действия добавки, она содержит в качестве минеральной добавки, содержащей сульфат натрия - сульфатвый шлак, при следующем соотношении компонентов, вес. %: Глинистое 93-99,5 сырье . Сульфатный 0,5-7,0 шлак.

Основа 13,5

6,5 NaC

0,5 0 ,3

0,60,007 Таблица 2 CaSO MgS04

Таблица 3

Продолжение табл. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU667525A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1983-08-30—Публикация

1982-02-25—Подача