(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1978 |

|

SU709592A1 |

| Способ изготовления пористого заполнителя | 1979 |

|

SU945137A1 |

| Способ получения пористого заполнителя | 1972 |

|

SU444754A1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1978 |

|

SU796223A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2555972C1 |

| Сырьевая смесь для изготовления керамзита | 1983 |

|

SU1116028A1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ЗЕРНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2246463C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2013 |

|

RU2532127C1 |

1

Изобретение относится к промьвиленности строительных материалов, а имён но к способу получения пористых заполнителей , применяемых для приготовления легких блоков.

Известны массы для приготовления пористого заполнителя из золы-уноса и различных добавок, улучшающих свойства пористого заполнителя, например из золы-укоса с добавлением к ней красного шлама fl Наиболее близкой по технической сущности к предлагаемой является сырьев ая смесь, включающая, вес.%: золу-унос 10-20, отход меделитейного производства 3-4 и глину 76-87 f2J.

Однако полученный заполнитель обладает невысокой прочностью на скол (2,56-2,83 кг/см).

Цель изобретения - повышение механической прочности.

Поставленная цель достигается тем, что сырьевая смесь для изготовления легкого заполнителя бетона, включгиощая золу-унос, отход литейного производства и связку, дополнительно содержит отход углеобогащения, а в качестве связки - сульфитно-спиртовую барду при следующем соотношении компонентов, вес,%:/

Зола-унос 82,96-88,94 Отход литейного производства3-5

Отход углеобогаще ния8-12

Сульфитно-спиртовая барда0,04-0,06 Приготовленная однородная шихта опрыскивается раствором сульфитно спиртовой барды плотностью 1,06 в количестве 27-37% от веса сухих компонентов в момент грануляции.

Для приготовления однородной смеси сухих компонентов отходы литейного производства и отходы углеобогащения предварительно дробят и измалывают, затем зола-унос, отходы литейного производства и углеобогащения в нужных пропорциях помещают 20 на 20-30 мин в шаровую мельницу для однородного получения смеси и дополнительного домола. Удельная площадь поверхности до 5000 см2/кг; Приготовленную шихту подают на тарельчатый гранулятор .(лабораторный), увлажняют раствором ССБ (СДБ) плотностью 1,06 г/см. Плотность гранул контролируется путем пгщения с высоты 1,5 м на бетонный пол. Влажные 30 гранулы подсушивгиот при 105 С и помещают в луфельную печь для предварительного обжига в температуре , моментально переносят в температуру вспучивания 1240с трубчатой печи, где в течение 5-7 мин они спекаются, сплавляются и вспучиваются.

Вводимая добавка отходов углеобогащения, равномерно распределенная в массе гранулы, являясь вспучивающимся компонентом с относительно ма,лой объемной массой, способствует более равномерному вспучиванию по всему объему гранулы, тогда как добавка отходов литейного производства упрочняет структуру гранул за счет находящихся в межпористых стенках гранул силикатов и огнеупорной оки си магния.

Отходы металлургических литейных цехов имеют следующий химический состав:

РегО 3 20J4-25,08

СаО-а, 80-10,51

МдО31,23-34,3

2,43-6,31 Si02 18,27-26,38 П.П.П. 1Д8-2,49 Химический состав вспучивающихся отходов углеобогащения следующий:

56,93

SLO 23,88

AejO, 6,77

FejOj 1,94

СаО 2,21

MgO 0,95

TlOa 1,36

SO,

2,5 0,2

3,26 П.П.П.

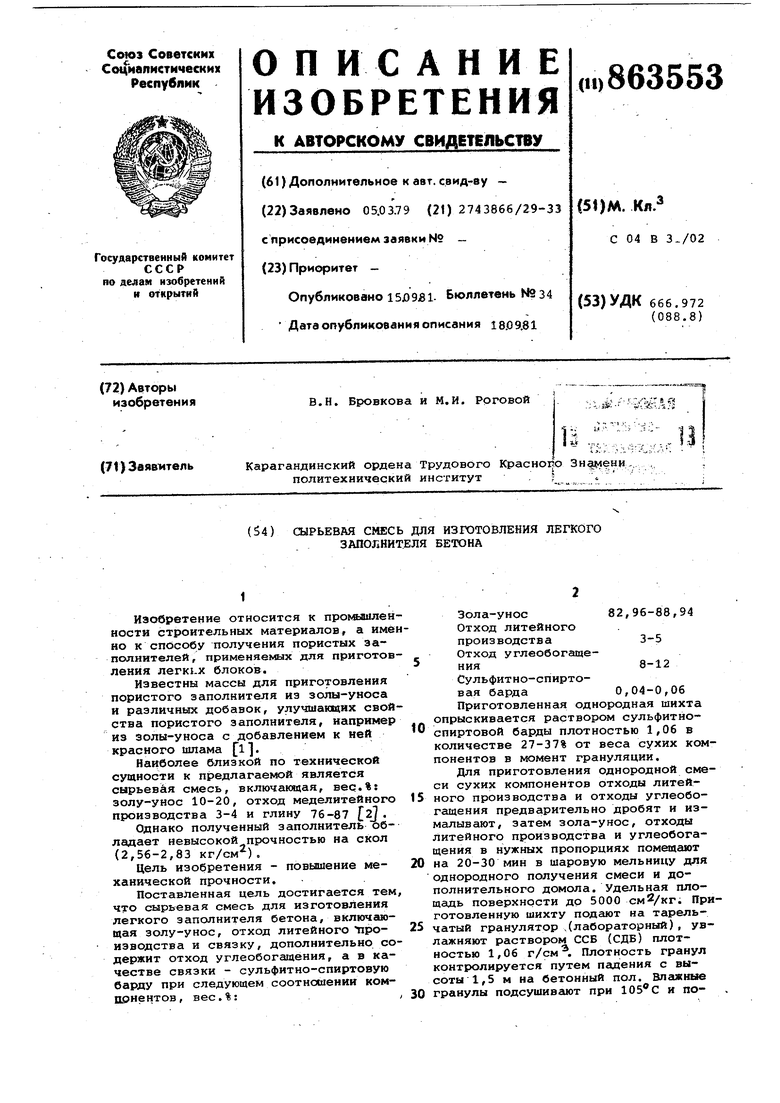

Примеры составов представлены в табл. 1.

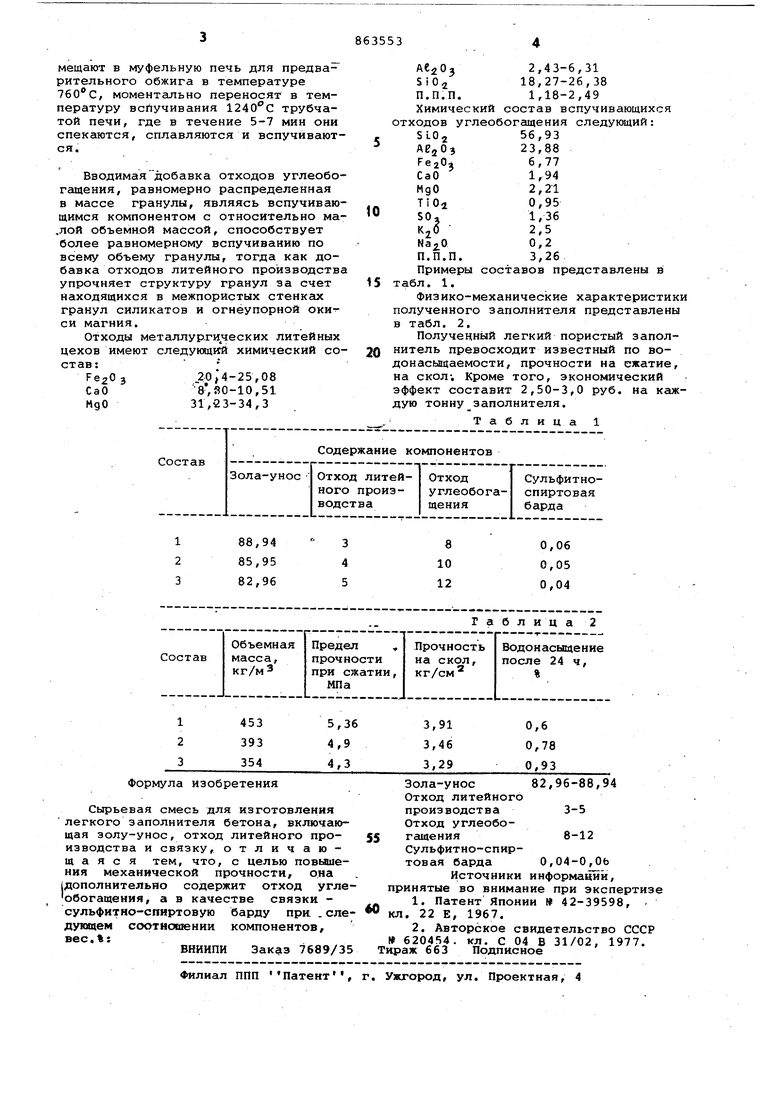

Физико-механические характеристи полученного заполнителя представлен в табл. 2.

Полученный легкий пористый заполнитель превосходит известный по водой асыщаемост и, прочности на сжатие на скол; Кроме того, экономический эффект составит 2,50-3,0 руб. на кадую тонну заполнителя.

Таблица

Таблица 2

Авторы

Даты

1981-09-15—Публикация

1979-03-05—Подача