нарушение адгезионной связи исключается. Однако, при облицовке изделий, например, регистровых валов, длина которых в десять и более раз превышает размер диаметра, возникают трудности при съеме вертикальной формы с облицованного вгша после предварительной полимеризации. Целью изобретения является повы шение качества покрытия. Указанная цель достигается тем, что при нанесении полиуретанового крытия на трубчатые длиномерные из делия путем нанесения реакционной композиции на основе форполимера с концевыми изоЦианатными группами и отвердителя на поверхность изделия с последукндим отверждением и нагреванием до 100-120 С, нагревание ведут постадийно; до с выдержкой в течение 4-12 ч, до 55с с выдержкой в течение 4-12 ч, до ТО°С с выдержкой в течение 4-12 до 85° С с выдержкой в течение ч, до с выдержкой в течение 2-4 ч, до 115-120 ° С с выдержкой в течение 1-3 ч. В результате происходит компенсация теплового расширения покрыти объемной усадкой за счет того, что во-первых, общая величина усадки покрытия, в процессе их конденсации не меньше общей величины объемного расширения полиуретана при нагревании от 20 до 115 С;во-вторых, скорость конденсации с повышением температуры возрастает. . П р и .м е р. Для осуществления предлагаемого способа были взяты стеклянные трубки, в которых после предварительного покрытия их внутренних стенок антиадгезионным составом заливают жидкий полиуретан 50°С и составляют эти трубки в вертикальном положении на 24 ч. в течение зтого времени проводят частичную конденсацию, в результате которого зашитый образец приобретает и форму и свойства твердого тела. Затем осуществляют отверждение дпя чего полученный образец помещают в горизонтальном положении в термошкаф и нагревают до проводят выдержку от 3 до 6ч, после чего охлаждают на воздухе. Скорость нагрева до 115°С выбирают различной во всех четырех проведенных опытах, причем в 1-3 опы-, тах окончательная конденсация (отверждение) проводят в стеклянных трубках, а в четвертом опыте - без нее. Четвертый опыт - контрольный, цель которого - выяснить изменение длины образца в процессе окончательной конденсации (отверждение) в свободном состоянии, т. е. без ограничивающей формы. Результаты четырех проведенных опытов сведены в таблицы 1-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полиуретанового покрытия | 1978 |

|

SU685667A1 |

| Перевязочный материал для иммобилизации | 1978 |

|

SU741779A3 |

| Обратноотражающий листовой материал и способ его получения | 1983 |

|

SU1768031A3 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170745C2 |

| Способ получения полимерного покрытия | 1988 |

|

SU1613351A1 |

| СПОСОБ ПОЛУЧЕНИЯ'УРЕТАНОВОГО ЭЛАСТОМЕРА | 1979 |

|

SU825552A1 |

| Способ получения фосфатного связующего | 1982 |

|

SU1084259A1 |

| УДАРОПРОЧНЫЕ ПОЛИУРЕТАНОВЫЕ И ПОЛИ(МОЧЕВИНОУРЕТАНОВЫЕ) ИЗДЕЛИЯ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2414482C2 |

| ПОЛИУРЕТАНЫ, ИЗДЕЛИЯ И ПОКРЫТИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2538599C2 |

| ПОЛИУРЕТАНЫ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ ИЗДЕЛИЯ И ПОКРЫТИЯ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2411255C2 |

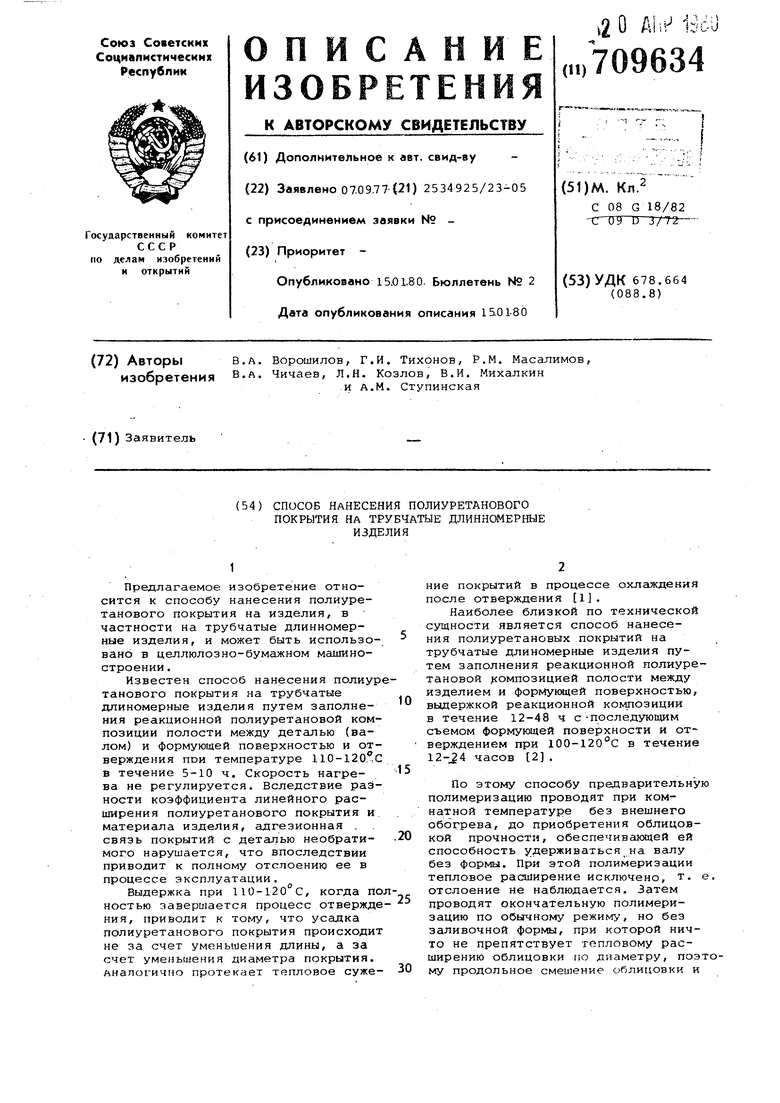

Заливка композиции 50 26

Предварительная

конденсациякомн. комн. Примечание: диаметр диаметр

Таблица 1

Опыт № 1

26,8 6,626,6-0,2

1826,6 26,3-0,3 стеклянной трубки равен 1,6 см, готового образца равен 1,эЗ см Примечание: диаметр диаметр

Примечание: диаметр стеклянной трубки - 11,0 мм,

диаметр готового образца - 10,8 мм

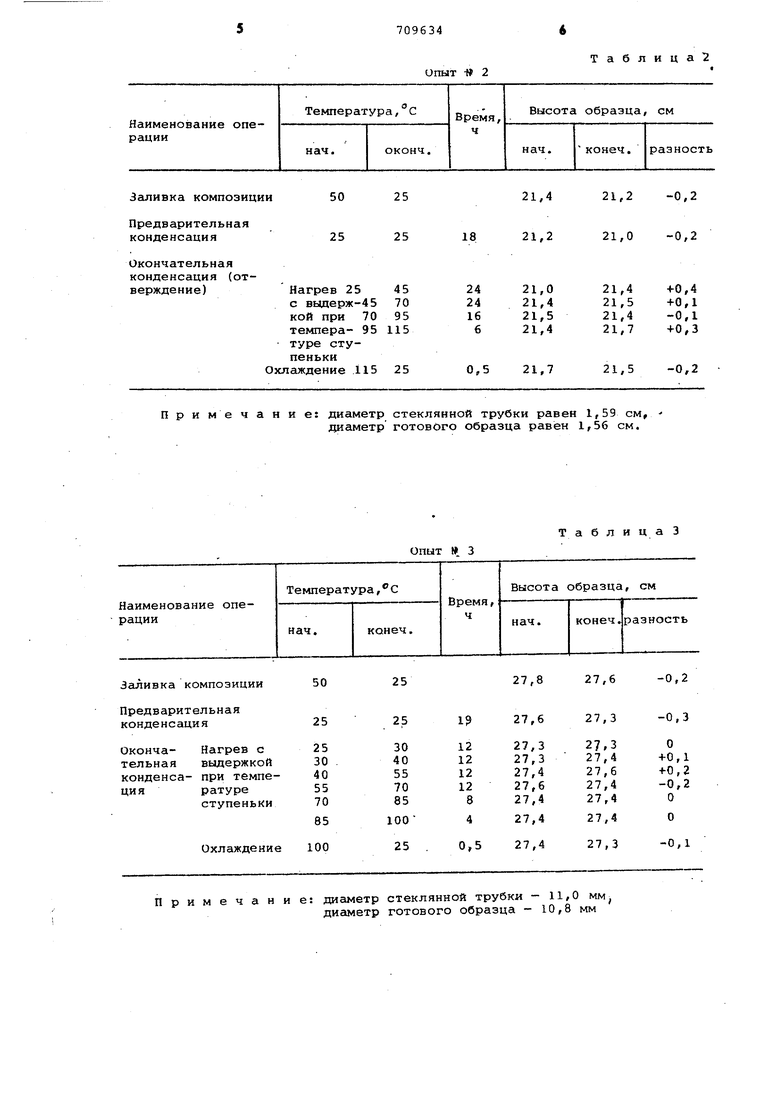

Таблица

Опыт 2

ТаблицаЗ

опыт 3 стеклянной трубки равен 1,59 см, готового образца равен 1,56 см. Заливка композиции5025 Предварительная конденсация2525 иконча- Нагрев25115 тельная Выдержка115115 конден- Охлаждение11525 сация Примечание: В опыте 1 нагрев произведен с обычной скоростью (в течение 0,5 до температуры 115 С). Общая . величина теплового расширения составила +1,5 см. В опыте 2 нагрев до 115 С про изведен ступеньками в течение 70 ч Общая величина теплового расширения составила +0,8 см. В опыте W 3 нагрев до 100 С про изведен шестью ступеньками в течение 60 ч. Общая величина тепло вого расширения составила +0,1 см. В четвертом, контрольном опыте, быстрый нагрев производился без стеклянной трубки. Общая величина теплового расширения составила +0,3 см. Из таблицы 1-4 видно, что с при менением медленного ступенчатого нагрева при окончательной полимери зации величина линейных перемещений резко сокращается, причем, чем меньше разница в температуре сосед них ступеней, тем меньше величина линейных перемещений. Так, например, в опыте 3 эта величина практически близка к нулю, т, е, скоро нагрева по опыту 3 можно считать близкой к критической. Таким образ медленный нагрев со скоростью не выше критической при отверждении п лиуретанового покрытия на длинномер ных трубчатых изделиях в жесткой форме позволяет значительно повыси их качество за счет сохранения высокой адгезии облицовок к корпусу вала путем предотвращения продольного перемещения облицовок относительно корпуса.

Т а б л и ц а 4

Опыт 4 диаметр стеклянной трубки, используемой при проведении предварительной конденсации равен 11,2 мм, диаметр готового образца равен 11,0 мм 24,924,7-0,2 19 24,724,5-0,2 0,5 24,524,8+0,3 6 24,824,8-0,2 0,5 24,624,4-0,2 Использование предлагаемого способа полимеризации полиуретановых облицовок, например прессовых валов бумаго- и картоноделательных машин обеспечивает по сравнению с существующими способами следующие преимущества. 1.Возможность применения замкнутых по окружности цилиндрических заливочных форм для облицовки . длинномерных трубчатых изделий с обеспечением высокой адгезии покрытий. 2.Повышение качества покрытия за счет того, что отпадает неовходимость в съеме формы с вала после предварительной поликонденсации. 3.Снижение затрат на изготовление заливочных форм; 4.Повышение геометрической точности отливок, а, следовательно, и снижение припусков на механическую обработку, что способствует получению экономии дорогостоящего полиуретанового сырья. Формула изобретения Способ нанесения полиуретанового покрытия, на трубчатые длинномерные изделия путем нанесения реакционной композиции на основе форполимера с концевыми изоцианатными группами и отвердителя на поверхность изделия с последующим отверждением при нагревании до 100-120°С, отличающийся тем, что, с целью повышения качества покрытия, нагревание ведут постадийно: до 30°с с

9709634 10

вццержкой в течение 4-12 ч, доИсточники информации,

с выдержкой в течение 4-12 чпринятые во внимание при экспертизе

до 55° С с выдержкой в течение А Г

4-12 ч, до с выдержкой Ч : ..

в течение 4-12 ч до 85С с -Заявка 2150333/23-05,

держкой в течение 3-8 ч, до 100°С5 ° 18/82,1975,по которой прис выдержкой в течение 2-4 ч, решение от выдаче авторского

115-120С. с выдержкой в течение 1-Зч свидетельства.

Авторы

Даты

1980-01-15—Публикация

1977-09-07—Подача