Изобретение относится к области получения композиционных материалов на основе эпоксифенольного связующего марки ЭНФБ, которые могут найти применение при получении препрегов.

Связующее ЭНФБ состоит из смеси следующих компонентов: эпоксинаволачной смолы ЭН-6, анилинофенолформальдегидной смолы СФ-341 А, фурфурилглицидилового эфира ЭФУ, катализатора УП-605/3 и спирто-ацетоновой смеси (Технологическая инструкция ТИ 59-1004-82. Приготовление, контроль качества и хранение связующих 5-211Б, ЭНФБ. Копия выписки прилагается).

Известен режим автоклавного формования углепластика КМУ-4 на связующем ЭНФБ /Технологическая инструкция ТИ 59-1004-82. Режим автоклавного формования углепластика КМУ-4 на связующем ЭНФБ п/я А-3396), который является наиболее близким по технической сущности способом отверждения композиционного материала на основе эпоксифенольного связующего ЭНФБ путем ступенчатого нагревания и выдержки до получения отвержденного композиционного материала.

Согласно известному способу проводят нагрев до (80±1)oC за 20-30 мин при создании вакуума 0,08-0,09 МПа (0,8-0,9 кгс/см2) с последующим выключением вакуумного насоса и соединением вакуумной системы с атмосферой, дальнейшим подъемом температуры до второй температурной точки (110±7oC) в течение 10-15 мин при достижении давления к этому времени 0,6 МПа (6 кгс/см2), подъемом температуры до третьей температурной точки, изменяющейся в зависимости от типа наполнителя (165±5oC) для КМУ-4 или (175±5oC) для КМУ-43 с выдержкой на данной точке в течение 6 ч. То есть, нагрев в среднем осуществляют со скоростью 2-3oC/мин с выключением вакуума в интервале 80-175oC с общим циклом термообработки порядка 7 ч. Охлаждение проводят со скоростью 0,5-1,0oC/мин до 40-50oC под давлением не менее 0,25 МПа (2,5 кгс/см2).

Недостатком данного способа является длительный цикл отверждения (порядка 7 ч) и возможность получения некачественного материала из-за его прогрева на высокой технологической скорости на участке гелеобразования в температурном интервале 80-175oC с выключением вакуума при нарастающем давлении, что может привести к запиранию летучих, образующихся в процессе реакции отверждения (поликонденсации) внутри материала, и их последующему взрывному выходу, вызывающему коробление получаемого ПКМ. Кроме того, для разных типов наполнителей используется различная температура максимального отверждения, что делает режим неприемлемым для других видов наполнителей, причем длительное время термообработки при температуре максимального отверждения может вызвать дополнительную порчу материала вследствие термодеструкции.

Предлагаемым изобретением решаются следующие задачи: упрощается технология получения композиционных материалов на основе связующего ЭНФБ за счет возможности проведения режима отверждения с использованием одной и той же температуры отверждения для различных видов наполнителей, сокращения в два раза режима отверждения по сравнению с прототипом. При этом материалы получаются гарантированно без пор и воздушных включений со стабильной степенью отверждения 99%. Снижаются трудоэнергозатраты.

Для достижения этого технического результата в способе отверждения композиционных материалов на основе эпоксифенольного связующего ЭНФБ, осуществляемого путем ступенчатого нагревания и выдержки до получения отвержденного композиционного материала, осуществляют нагревание от комнатной температуры до 128-132oC со скоростью 0,8-1,2oC/мин, выдерживают при этой температуре материал в течение 28-32 мин, затем нагревают до (175 ± 2)oC со скоростью 1,8-2,2oC/мин, выдерживают при этой температуре до получения отвержденного материала, причем в ходе нагрева и выдержки материала при данных температурах проводят постоянное измерение величин электропроводимости и тангенса угла диэлектрических потерь, а процесс отверждения завершают при достижении постоянных во времени значений указанных величин.

Данное изобретение иллюстрируется следующими примерами.

Пример 1. В печь со смотровым окном, нагреваемую по заданному режиму, помещают бюкс с 1 мл связующего ЭНФБ и электрофизическую ячейку в виде высокой стеклянной пробирки с вставленными в нее двумя медными электродами (диаметр рабочего электрода - 1 см), расстояние между электродами - 1 см), куда заливают связующее ЭНФБ в количестве 30 мл. Смотровое окно печи позволяет визуально наблюдать картину отверждения материала. Тонкий слой связующего в бюксе с открытой поверхностью позволяет имитировать слой связующего на стеклоткани, вид продукта между электродами электрофизической ячейки - толстый слой связующего в многослойных композитах или монолитных толстостенных изделиях.

Бюкс и ячейку с образцом связующего ЭНФБ нагревают по режиму: со скоростью 1,0oC/мин до 130oC с выдержкой на этой температуре в течение 30 мин, со скоростью 2,0oC/мин до температуры максимального отверждения 175oC с выдержкой на этой температуре до достижения постоянных значений электропроводимости G, контролируя конец отверждения по достижении постоянных значений тангенса угла диэлектрических потерь (tg δ). Продукт отверждения визуально однороден, монолитен, без воздушных включений и пор. Данные электрофизического анализа отверждения связующего ЭНФБ по данному режиму представлены в таблице 1.

Как видно из данных таблицы, значения G и tg δ стабилизируются через 192 мин нагрева. Дальнейшее нагревание в течение 60 мин не изменило показаний электрофизических параметров, что говорит о полном протекании отверждения при 192 мин нагрева. Изменение электропроводимости от ее максимального значения 3,300 μS (65oC) в конце отверждения произошло на 3 порядка: 0,0036 μS (175oC), что говорит о глубоком отверждении материала и его высоких диэлектрических свойствах.

Условия отверждения связующего ЭНФБ по этому режиму приведены в таблице 2, опыт 5.

Аналогично этому примеру проведения оптимального режима отверждения связующего ЭНФБ проведена серия экспериментов проведения режима отверждения связующего ЭНФБ для обработки условий, не вызывающих визуальной порчи материала при наименьшем времени термообработки, т.е. оптимальная скорость V1 подъема температуры до температуры изотермической ступеньки Т1, температура изотермы Т1, oC, время выдержки на ней τ1, скорость нагрева V2 до температуры максимального отверждения температуры изотермы Т2.

Из таблицы 2 видно, что однородный материал получается при минимальных граничных условиях термообработки (опыт 4): скорости V1 = 0,8oC/мин, Т1= 128oC, τ1 = 38 мин, V2 = 1,8oC/мин и при максимальных граничных условиях термообработки (табл. 2, опыт 6): скорости V1=1,2oC/мин, T1=132oC, τ1 = 32 мин, V2 = 2,2oC/мин.

Как видно из данных таблицы 2 (опыты 2, 3, 7-10), изменение V1 на ± 0,05oC/мин; температуры первой изотермы Т1 на ± 3oC; V2 на ±3oC/мин и времени изотермы τ1 на ± 3 мин вызывает образование воздушных включений и пор в связующем ЭНФБ. Нагрев со скоростью 0,5oC/мин до Т1 с выдержкой на ней в течение 30 минут и дальнейший подъем температуры со скоростью 2,0oC/мин до температуры максимального отверждения дает однородный материал, но время отверждения затягивается.

На основании вышеизложенного установлены следующие границы предельных значений условий отверждения: V1 = 0,8-1,2oC/мин, τ1 = 28-32 мин, V2=1,8-2,2oC/мин, Т1= 128-132oC. Для удобства отсчета при дальнейшем проведении эксперимента были выбраны оптимальные параметры (табл. 2, опыт 5): V1 = 1,0oC/мин, Т1=130oC, τ1 = 30 мин, V2 = 2,0oC/мин.

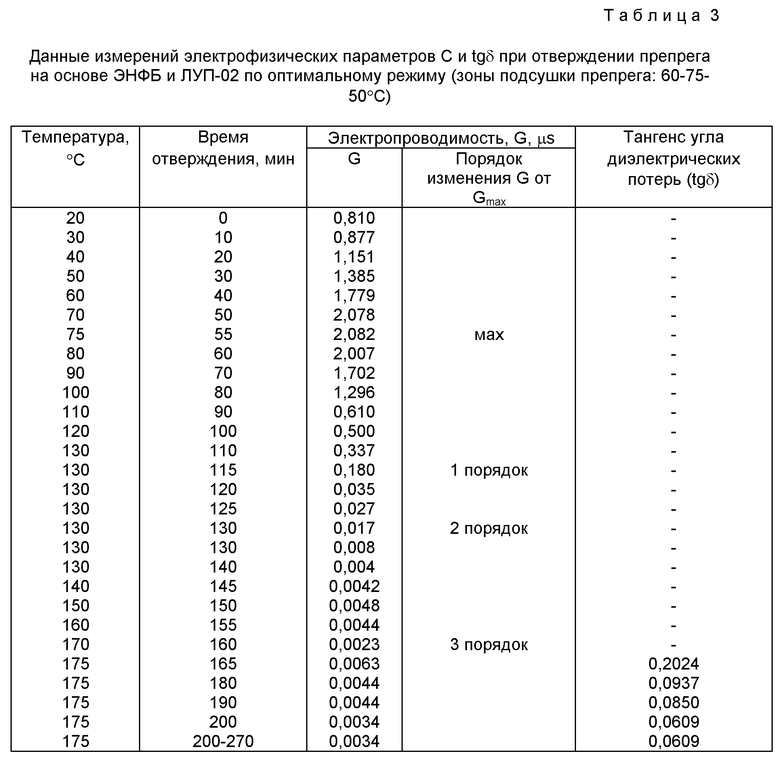

Пример 2. На основе связующего ЭНФБ (ТИ 59 1004-82) и углеродной ленты ЛУП-02 (ТУ 6-06-31-218-78) готовят заготовку препрега. Из углеленты вырезают полоску длиной 50 см и шириной 4 см. Полоску пропускают через пропиточную ванну со связующим ЭНФБ, соединяют с фторопластовой лентой такого же размера и пропускают через регулирующий отжимной валик (натяжение ленты 19 нм), после чего со скоростью 2,0 м/мин заготовка протягивалась через три зоны подсушки по лентотракту термостатируемой печи, температура которых составила 60-75-50oC. Углелента, пропитанная связующим ЭНФБ плотностью 1,03 г/см3, исходной концентрации 55% и подсушенная в трехзонной печи, анализировалась на содержание связующего: содержание летучих в растворимой части, которые составляли, соответственно, мас.%: 36; 2,0; 95, затем тройным слоем наматывались на стеклянный стержень. На нее накладывался медный электрод, заложенный между двумя слоями стеклоткани Т-10-80 (ГОСТ 19170-73), пропитанной также ЭНФБ и подсушенной по тем же зонам 60-75-50oC трехзонной печи. Затем, снова три слоя препрега на основе углеленты ЛУП-02 тройным слоем наматывались поверх медного электрода и стеклоткани Т-10-80. От медного электрода и от самого препрега на основе ЛУП-02 и ЭНФБ, составляющего собой электроизмерительную ячейку, протягивались провода в экранированной и фторопластовой оболочке для их подключения к измерителю типа Е-7-8. Стеклоткань Т-10-80 служила изолятором медного электрода от наполнителя-углеленты ЛУП-02, которая сама обладает высокой электропроводностью, что может исказить измерения электрофизических параметров при отверждении связующего или сделает их невозможными, если ее не изолировать. Обеспечить надежную изоляцию можно лишь с использованием не менее 2-х слоев стеклоткани Т-10-80. При более тонкой изоляции возможно замыкание между металлическим электродом и углелентой. Изготовленную ячейку помещают в середину печи, задают нагрев от комнатной температуры со скоростью 1,0oC/мин до 130oC, выдерживают на 130oC в течение 30 мин, далее нагревают со скоростью 2,0oC/мин до 175oC и выдерживают на этой температуре до достижения сначала постоянных значений электропроводимости, а затем и тангенса угла диэлектрических потерь. Данные электрофизических измерений представлены в таблице 3.

Как видно из данных таблицы 3, препрег на основе ЛУП-02 и ЭНФБ также отверждается на три порядка ниже по значениям электропроводимости от ее максимума, т.е. так же, как и само связующее: углепластик обладает высокими диэлектрическими свойствами. Однако, влияние наполнителя оказывается на времени отверждения, которое составляет 210 мин, т.е. на 18 мин больше времени отверждения чистого связующего ЭНФБ. Таким образом, введение неразрушающего электрофизического контроля позволяет точно определить время отверждения и выдержку его на температуре отверждения, не позволяя ни передерживать, ни недодерживать материал на температуре максимального отверждения, а следовательно, и получать изделия высокого качества. Образцы пластика исследовались на глубину отверждения методом экстракции в спирто-ацетоновой смеси (1: 2). Данные из трех параллелей показали устойчивую степень отверждения по массе препрега, которая составила 99%. Пластик после отверждения - монолитен, без расслоений.

Пример 3. Для оценки режима отверждения композиционного материала на связующем ЭНФБ с другим наполнителем - стеклотканью Т-10-80, т.е. приемлемости режима в случае разных наполнителей, готовится образец препрега на основе Т-10-80 и ЭНФБ. Стеклоткань Т-10-80 в течение 1 ч прогревают в термопечи при 100oC для удаления следов влаги. Затем стеклоткань пропитывают 10 мин в том же связующем ЭНФБ, подсушивают на воздухе в течение 10 мин, нарезают слоями 10х10 мм каждый, берут по 4 слоя для 3-х образцов. Один помещают между электродами прижимной ячейки с диаметром рабочего электрода 4 мм, два других подвешивают в свободном состоянии рядом с ячейкой в середине печи. Провода от ячейки подсоединяют к измерителю типа Е-7-8 и под контролем электрофизического метода проводят нагрев образцов по заданному режиму: от комнатной температуры со скоростью 1,0oC/мин до 130oC с выдержкой на 130oC в течение 30 мин и далее, нагревая образцы со скоростью 2,0oC/мин до 175oC с выдержкой на этой температуре до достижения сначала постоянных значений электропроводимости, а затем тангенса угла диэлектрических потерь. Данные измерений электрофизических параметров представлены в таблице 4.

Как видно из данных таблицы 4, полное отверждение пластика на основе Т-10-80 и ЭНФБ наступает через 196 мин прогрева по заданному режиму. Образец также проходит отверждение на три порядка ниже от максимального значения электропроводимости. Степень отверждения, измеряемая методом экстракции в спирто-ацетоне в аппарате Сокслета трех образцов, отвержденных по данному режиму, как и в опыте на примере 3, показала устойчивое значение 99%. Стеклопластик после отверждения также монолитен, без расслоений.

Таким образом, способ получения отвержденного композиционного материала по изобретению, включающий двухступенчатый режим отверждения, позволяет независимо от условий загрузки, вида наполнителя, получать визуально однородные по объему полимерные материалы: стекло- или углепластики со стабильной степенью отверждения порядка 99%, а также сократить почти в два раза длительность отверждения при получении композиционного материала, что в свою очередь существенно сократит трудо-энергозатраты. При этом упрощается и технология получения КМ на основе ЭНФБ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170746C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1999 |

|

RU2172328C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ЛБС-4 | 1991 |

|

RU2028607C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 1999 |

|

RU2152872C1 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2630799C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ПОЛИМЕРСОТОПЛАСТА НА ОСНОВЕ СВЯЗУЮЩЕГО БФОС ФЕНОЛЬНОГО ТИПА | 1991 |

|

RU2028608C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2132341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПАНЕЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2108910C1 |

Описывается способ отверждения композиционных материалов, осуществляемый путем ступенчатого нагревания и выдержки до получения отвержденного композиционного материала. Нагревание осуществляют от комнатной температуры до 128 - 132oC со скоростью 0,8 - 1,2oC/мин, выдерживают при этой температуре 28 - 32 мин, после чего нагревают до (175 ± 1)oC со скоростью 1,8 - 2,2oC/мин, причем в ходе нагревания и выдержки на температурах изотерм проводят постоянное измерение величин электропроводности и тангенса угла диэлектрических потерь, а процесс отверждения завершают при достижении постоянных во времени значений указанных величин. Технический результат - упрощение процесса, повышение качества материала за счет достижения беспористости матрицы - связующего ЭНФБ и проведения режима отверждения композитов по режиму получения беспористой матрицы. При этом полимерные материалы визуально однородны по объему, имеют стабильную (99%) степень отверждения. 4 табл.

Способ отверждения композиционного материала на основе эпоксифенольного связующего марки ЭНФБ, включающий ступенчатое нагревание компонентов материала от комнатной температуры до максимальной температуры отверждения и выдержкой на ней до получения отвержденного материала, отличающийся тем, что вначале компоненты нагревают до Т1 = 128 - 132oC с скоростью V1 = 0,8 - 1,2oC/мин, выдерживают при Т1 в течение τ1 = 28 - 32 мин, после чего нагревают до максимальной температуры отверждения (175 ± 1)oC со скоростью V2 = 1,8 - 2,2oC/мин, причем в ходе нагревания проводят постоянное измерение величин электропроводимости и тангенса угла диэлектрических потерь, а процесс отверждения завершают при достижении постоянных во времени значений указанных величин.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ управления процессом прессования реактопласта | 1976 |

|

SU620385A1 |

| Способ управления процессом прессования изделий из стеклонаполненного реактопласта в прессформе | 1977 |

|

SU639722A1 |

| Способ изготовления изделий из пластиков горячего отверждения | 1990 |

|

SU1735030A1 |

| БАХАРЕВА В.Е | |||

| и др | |||

| Полимеры в судовом машиностроении | |||

| - Л.: Судостроение, 1975 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 1999 |

|

RU2152872C1 |

Авторы

Даты

2001-07-20—Публикация

1999-07-27—Подача