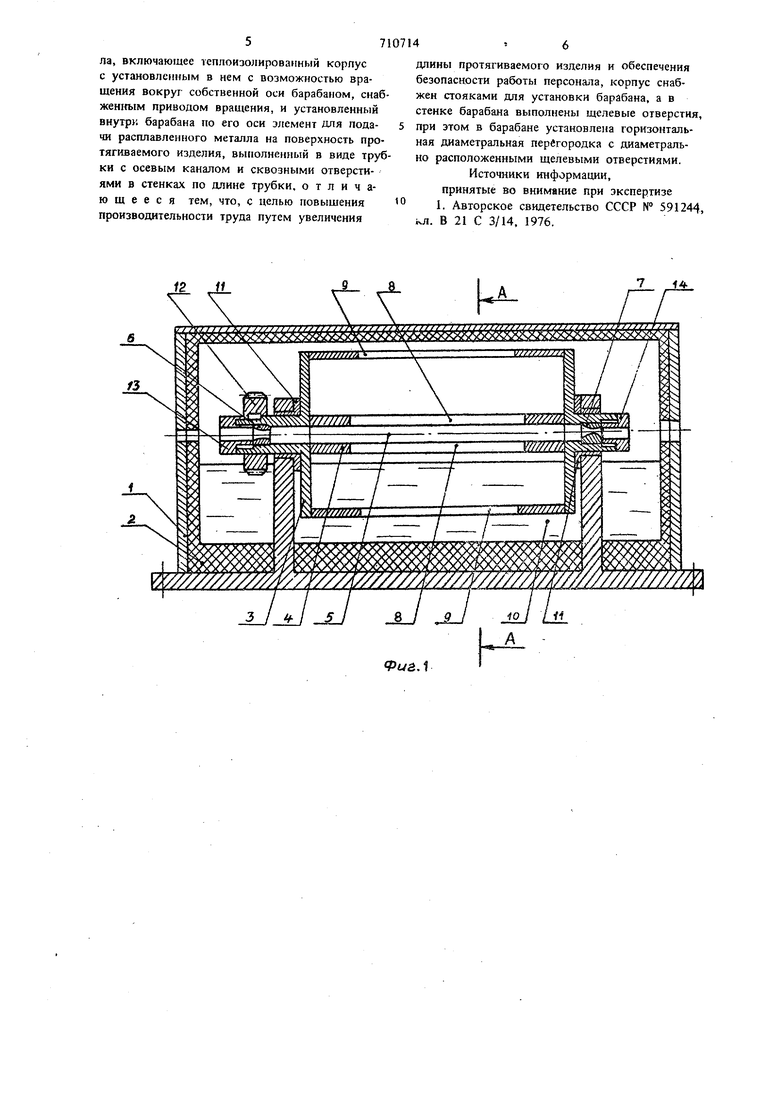

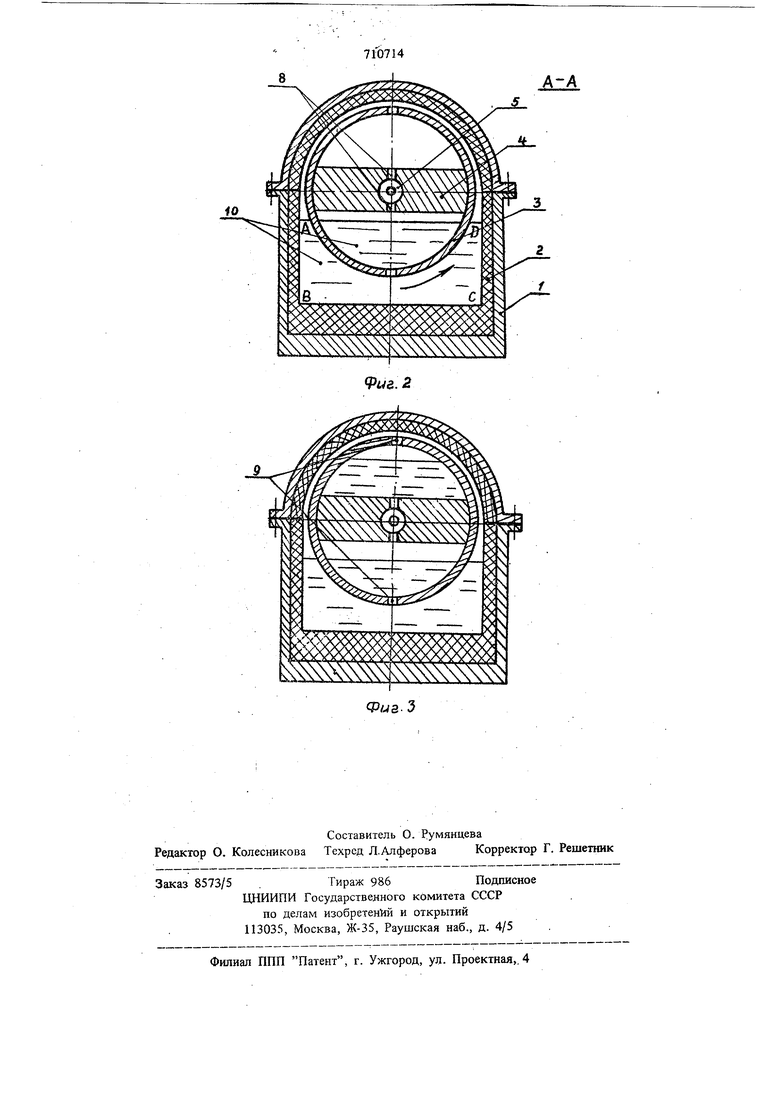

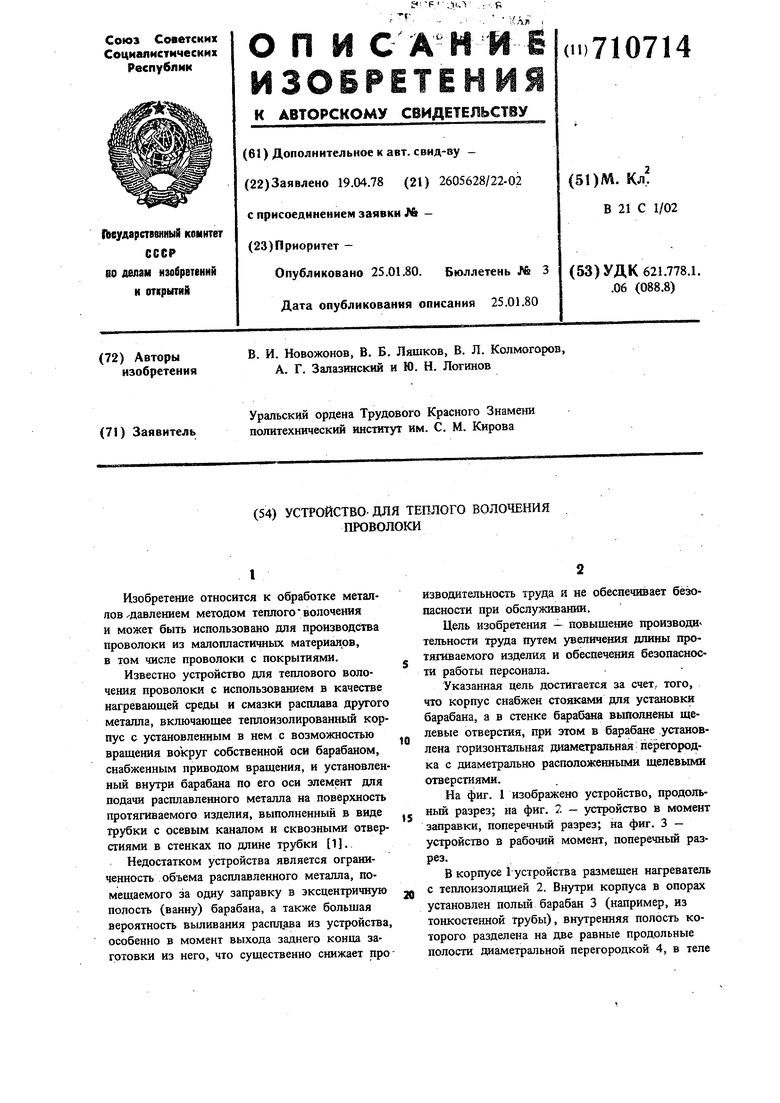

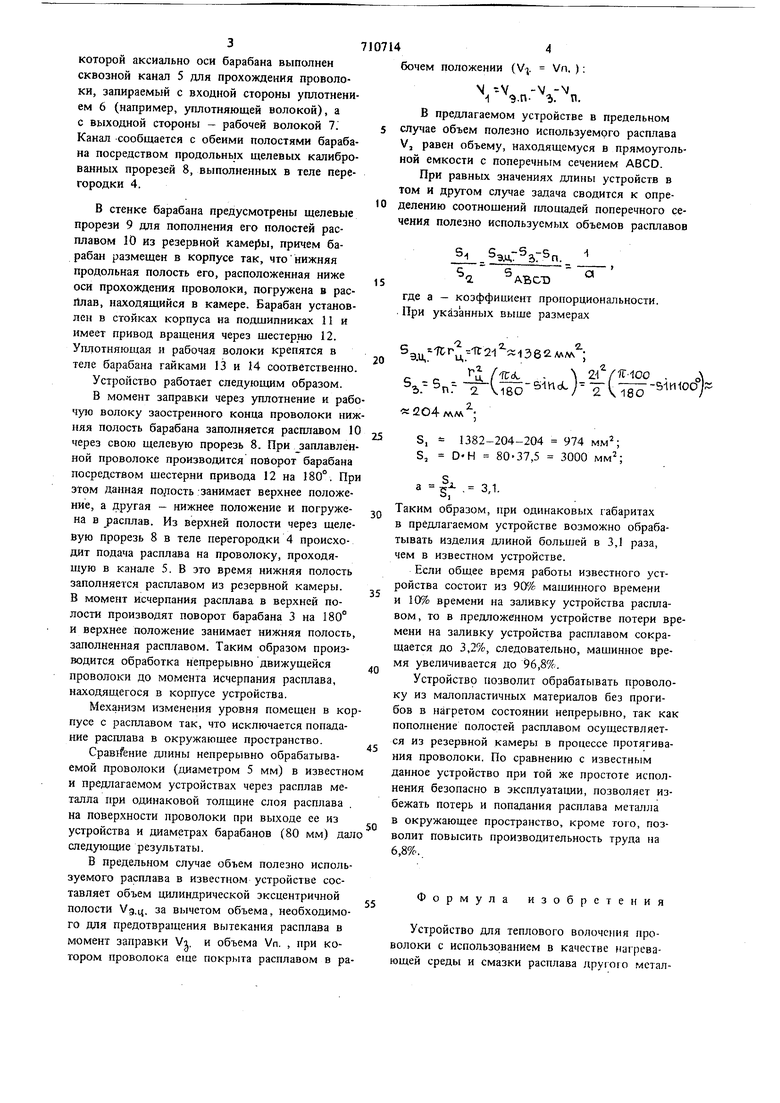

которой аксиально оси барабана выполнен сквозной канал 5 для прохождения проволоки, запираемьш с входной стороны уплотнением 6 (например, уплотняющей волокой), а с выходной стороны - рабочей волокой 7. Канал -сообщается с обеими полостями барабана посредством продольных щелевых калиброванных прорезей 8, выполненных в теле перегородки 4. В стенке барабана предусмотрены щелевые прорези 9 для пополнения его полостей расплавом 10 из резервной камеры, причем барабан размещен в корпусе так, что нижняя продольная полость его, расположенная ниже оси прохождения проволоки, погружена в расйлав, находящийся в камере. Барабан установлен в стойках корпуса на подшипниках 11 и имеет привод вращения через шестерню 12. Уплотняющая и рабочая волоки крепятся в теле барабана гайками 13 и 14 соответственно. Устройство работает следующим образом. В момент заправки через уплотнение и рабо чую волоку заостренного конца проволоки ниж няя полость барабана заполняется расплавом 10 через свою щелевую прорезь 8. При заплавлен ной проволоке производится поворот барабана посредством щестерни привода 12 на 180°. При зтом данная пр/тость -занимает верхнее положение, а другая - нижнее положение и погружена в расш1ав. Из верхней полости через щелевую прорезь 8 в теле перегородки 4 происходит подача расплава на проволоку, проходящую в канале 5. В это время нижняя полость заполняется расплавом из резервной камеры. В момент исчерпания расплава в верхней полости производят поворот барабана 3 на 180° и верхнее положение занимает нижняя полость заполненная расплавом. Таким образом производится обработка непрерывно движущейся проволоки до момента исчерпания расплава, находящегося в корпусе устройства. Механизм изменения уровня помещен в кор пусе с расплавом так, что исключается попадание расплава в окружающее пространство. Сравнение длины непрерывно обрабатываемой проволоки (диаметром 5 мм) в известно и предлагаемом устройствах через расплав металла при одинаковой толщине слоя расплава . на поверхности проволоки при выходе ее из устройства и диаметрах барабанов (80 мм) дал сдедуюише результаты. В предельном случае объем полезно используемого расплава в известном устройстве составляет объем цилиндрической эксцентричной полости Vg.i. за вычетом объема, необходимого для предотвращения вытекания расплава в момент заправки Vi. и объема Vn. , при котором проволока еще покрыта расплавом в ра бочем положении (V. Vn. ): rV -V -V Э.П- -5. П. В предлагаемом устройстве в предельном случае объем полезно используемого расплава Vj равен объему, находящемуся в прямоугольной емкости с поперечным сечением ABCD. При равных значениях длины устройств в том и другом случае задача сводится к определению соотнощений площадей поперечного сечения полезно используемых объемов расплавов . где а - коэффициент пропорциональности. При указанных выще размерах . 21 /iCdu - 21 /Я:-100 . o . -(( « 2О4 мм S, - 1382-204-204 974 мм S, DH 80-37,5 3000 а |i , 3,1. j Таким образом, при одинаковых габаритах в предлагаемом устройстве возможно обрабатывать изделия длиной больщей в 3,1 раза, чем в известном устройстве. Если общее время работы известного устройства состоит из 90% машинного времени и 10% времени на заливку устройства расплавом, то в предложенном устройстве потери времени на заливку устройства расплавом сокращается до 3,2%, следовательно, машинное время увеличивается до 96,8%. Устройствр позволит обрабатывать проволоку из малопластичных материалов без прогибов в нагретом состоянии непрерывно, так как пополнение полостей расплавом осуществляется из резервной камеры в процессе протягивания проволоки. По сравнению с известным данное устройство при той же простоте исполнения безопасно в эксплуатавди, позволяет избежать потерь и попадания расплава металла в окружающее пространство, кроме того, позволит повысить производительность труда на 6,8%. Формула изобретения Устройство для теплового волочения проволоки с использованием в качестве нагревающей среды и смазки расплава другого металла, включающее теплоизолированный корпус с установленным в нем с возможностью вращения вокруг собственной оси барабаном, снаб женным приводом вращения, и установленный внутри барабана по его оси элемент для подачи расплавленного металла на поверхность протягиваемого изделия, выполненный в виде труб ки с осевым каналом и сквозными отверстиями в стенках по длине трубки, отличающееся тем, что, с целью повышения производительности труда путем увеличения 71 46 длины протягиваемого изделия и обеспечения безопасности работы персонала, корпус снабжен стояками для установки барабана, а в стенке барабана выполнены щелевые отверстия, при этом в барабане установлена горизонтальная диаметральная перегородка с диаметрально расположенными щелевыми отверстиями. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 591244, кл. В 21 С 3/14. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ С НАГРЕВОМ В ЖИДКОМ ТЕПЛОНОСИТЕЛЕ | 1997 |

|

RU2116851C1 |

| Устройство для теплого волочения проволоки из малопластичных сплавов | 1976 |

|

SU591244A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2015761C1 |

| Машина многократного волочения проволоки без скольжения | 1988 |

|

SU1533801A1 |

| Устройство для непрерывной гидроэкструзии с волочением | 1977 |

|

SU707640A1 |

| СПОСОБ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2063452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| Устройство для волочения проволоки с нагревом в жидком теплоносителе | 1986 |

|

SU1369847A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| Вытяжные клещи волочильного стана | 1979 |

|

SU787132A1 |

Фи&Л

Авторы

Даты

1980-01-25—Публикация

1978-04-19—Подача