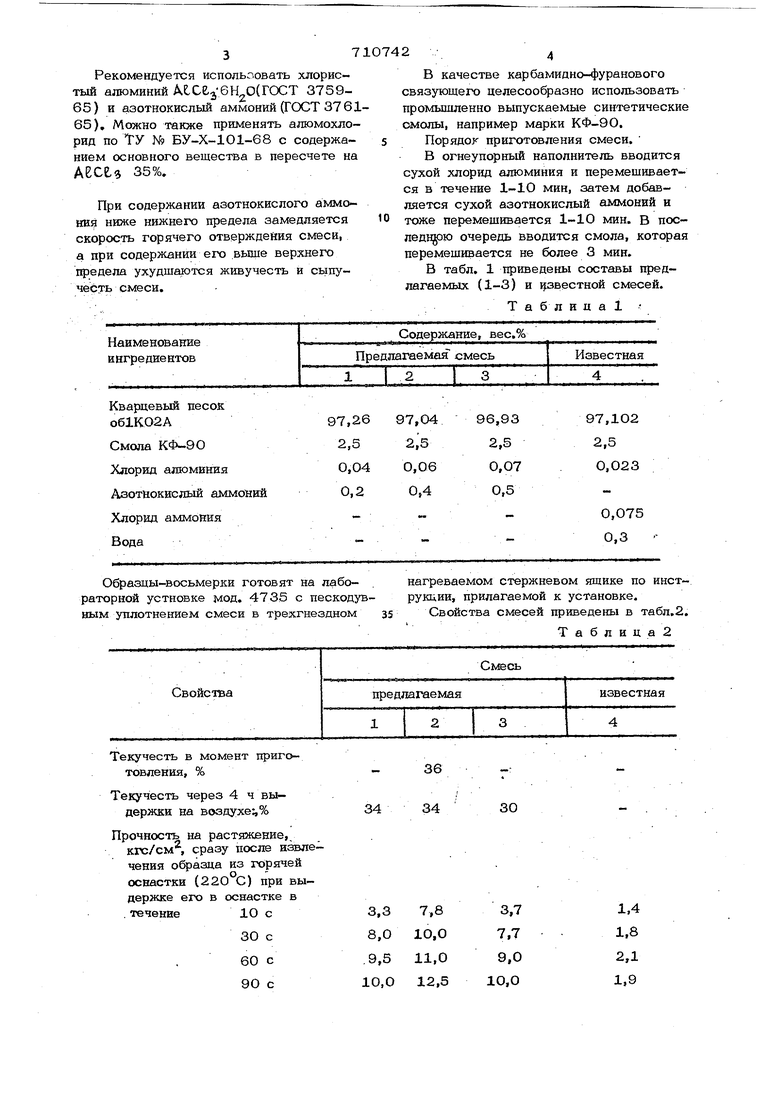

I . Изофетение относится к шгтейному производству/ а именно к составам смесей, используемым при изготовлении стержней в нагреваемой оснастке. Известна смесь для изготовления лнтейгак стержней в нагреваемой оснастк содержащая огнеупорный наполнитель, карбамидно-фурановое связующее и отвердитепь, в качестве которого используется отход производства ааотнокислого алюминия (маточйый раствор) l}. Смесь характеризуется недостаточно высокими физико-механическими характеристиками стержней на всех этапах горячего отверждения. Наиболее близкой к предлагаемой является смесь для изготовления литейных стержней в нагреваемой оснастке, содер жащая огнеупорный наполнитель, карбамидно-фурановое связующее и комплексный отвердитель - водный раствор хлори да алюминия и хлорида аммония 2. Физико-механические характеристики стержней из данной смеси также нуждаются в улучшении, иель изобретения - повышение физикомеханических характеристик стержней, получаемых Б нагреваемой оснастке. Для достижения указанной цели смесь для изготовления литейных стержней в нагреваемой оснастке, включающая огнеупорный наполнитель, карбамидно-фурановое связующее а комплексный отвердитель. на основе хлорида алюминия и кислой соли аммония, содержит в качестве кислой соли аммония азотнокислый аммоний при следующем содержании ингредиентов, вес,%: Кар 6aNra дно-фуранов ое 1,5-3,5 связующее О,О4-О,О7 Хлорид алюминия Азотнокислый О,2-0,5 аммоний Огнеупорный Остальное наполнитель Рекомендуется использовать хлористый алюминий АЕ-Сг 6Н2О{ГОСТ 375965) и азотнокислый аммоний (ГОСТ 37 6 65), Можно также применять алюмохлорид по ТУ N9 БУ-Х-101-68 с содержанием основного вещества в пересчете на AECt 35%. При содержании азотнокислого аммония ниже нижнего предела замедляется скорость горячего отверждения смеси, а при содержании его выше верхнего предела ухудшаются живучесть и сыпучесть смеси. В качестве карбамидно-фуранового связующего целесообразно использовать промышленно выпускаемые синтетические смолы, например марки КФ-90. Порядок приготовления смеси. В огнеупорный наполнитель вводится сухой хлорид алюминия и перемешивается в течение 1-10 мин, затем добавляется сухой азотнокислый аммоний и тоже перемешивается 1-10 мин. В послед1фю очередь вводится смола, которая перемешивается не более 3 мин. В табл. 1 приведены составы предлагаемых (1-3) и известной смесей. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней и форм | 1990 |

|

SU1822354A3 |

| Смесь для изготовления литейных стержней и форм | 1977 |

|

SU675685A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой снастке | 1978 |

|

SU778895A1 |

| Смесь для изготовления литейных стержней и форм по нагреваемой осностке | 1976 |

|

SU689777A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1995 |

|

RU2087244C1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1980 |

|

SU921660A1 |

| Смесь для изготовления литейных форм иСТЕРжНЕй гОРячЕгО ОТВЕРждЕНия | 1978 |

|

SU831333A1 |

| Смесь для изготовления литейных стержней | 1979 |

|

SU865480A1 |

| Смесь для изготовления литейныхСТЕРжНЕй и фОРМ пО НАгРЕВАЕМОй OCHACTKE | 1979 |

|

SU801958A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой оснастке | 1975 |

|

SU562072A1 |

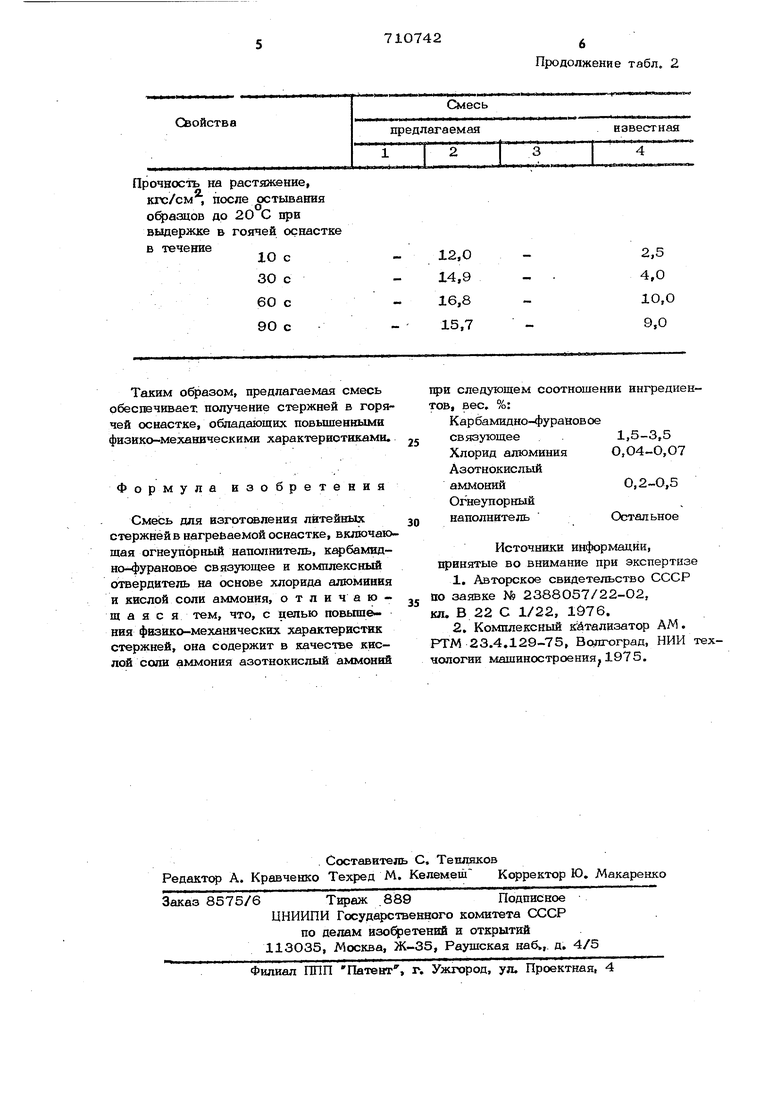

Образцы-восьмерки готовят на лабораторной устновке мод. 473S с пескодувным уплотнением смеси в трехгнездном 35

Текучесть в момент приготовления, %

Текучесть через 4 ч выдержки на воз духе:, %

Прочность на растяжение, кгс/см , сразу после ишлечения образца из горячей оснастки (220 С) при выдержке его в оснастке в . течение1О с

30 с 60 с 9О с

нагреваемом стержневом ящике по инструкции, прилагаемой к установке.

Свойства смесей приведены в табл.2.

Таблица2

36

3434

30

1,4

3,7

7,8 1.8

7,7

10,0 2,1

9,0

11,0 1.9

10,0

12,5

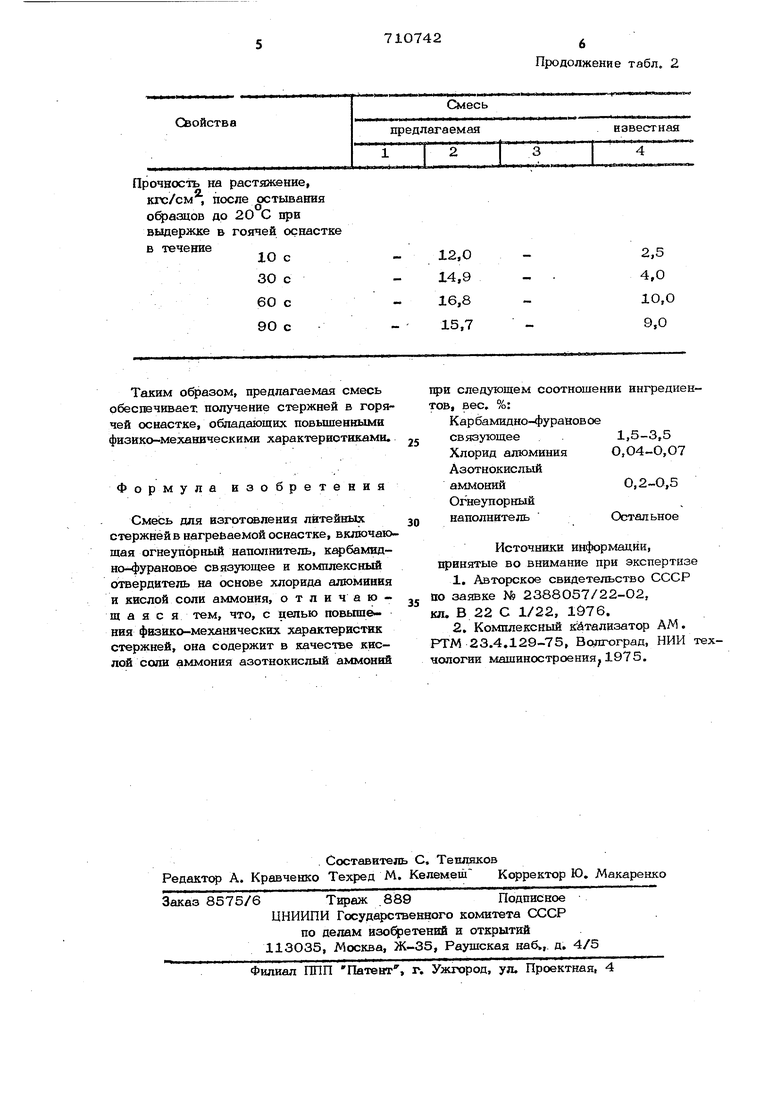

Прочность на растяжение, кгс/см , после остывания офазцов до 20 С при выдержке в гоячей оснастке в течение Таким образом, предлагаемая смесь обеспечивает, получение стержней в горячей оснастке, обладающих повышенными физико-механическими характеристиками, ормула изобретения Смесь для изготоеления литейных стержней в нагреваемой оснастке, включаю щая огнеупорный наполнитель, к бамидно-фурановое связующее и комплексный отвердитеяь на основе хлорида алюминия и кислой соли аммония, отличающаяся тем, что, с целью повыше ния физико-механических характеристик стержней, она содержит в качестве кислой соли аммония азотнокислый аммоний

Продолжение табл. 2 при следующем соотношении ингредиентов, вес, %: Кар бамид но-фуранов ое связующее.1,5-3,5 Хлорид алюминияО,О4-О,О7 Азотнокислый аммоний0,2-0,5 Огнеупорный наполнитель Остальное Источники информадии, принятые во внимание при экспертизе 1,Авторское свадетельство СССР по заявке Ms 2388057/22-О2, кл. В 22 С 1/22, 1076. 2,Комплексный кйтализатор AM. РТМ 23.4.129-75, Волгоград, НИИ технологии машиностроения 1975.

Авторы

Даты

1980-01-25—Публикация

1977-08-22—Подача