I

Устройство предназначено для регулирования интенсивности охлаждения при термической обработке металлов для направленного воздействия на структуру и свойства металла.

Известно устройство для измерення охлаждающей способности среды, представляющее 20-миллнметровый сферический серебряный датчик. В центре датчика намерения охлаждающей способности среды устанавливается константановый элемент термопары, а вторым элементом термопары является корпус датчика (1J.

Для измерения охлаждающей способности среды датчик нагревают в отдельной камере до определенной температуры, например до 800°С, затем быстро переносят его в охлаждающую среду и производят замер скорости охлаждения датчика. Запись измерения температуры датчика производится на установке, состоящей из вибратора осциллографа и равномерно вращающейся фотокассеты.

По этим данным строятся крнвые скорости охлаждения как функции температуры

2

центра датчика, характеризующие охлаждающую способность среды.

Недостатком этого устройства является то, что замеры охлаждающей способностн среды выполняются периодически (дискретно). Для нагрева образца необходимо иметь специальное нагревательное устройство. Замеры включают погрещностн нестабнльного характера из-за потерь тепла нагретого датчика в процессе переноса его нз нагревательного устройства в охлаждающую среду.

Цель изобретения - увеличение выхода годного.

Поставленная цель достнгается тем, что датчик со встроенной термопарой, соединенной с потенциометром, снабжен вмонтированным в корпусе датчика электронагревательным элементом, обеспечивающим подвод к датчику, помещенному в охлаждающуюся среду, постоянного количества тепла от стабилнзированного по мощности неточника электропитания.

При постоянстве условий нагрева и охлажде1тя корпуса датчика в точке установки спяя термопары устанавливается температурное равновесие, котор х, например при

удовлетворенин требований к скорости охлаждения (к охлаждающей способности среды), может быть принято за исходный параметр. При изменении охлаждающей способности среды наступает нарущение температурного равновесия. При понижении (повыщении) температуры воздуха в воздушной охлаждающей смеси, при неизменности прочих условий увеличится (снизится) охлаждающая способность среды.

В этом случае, произойдет некоторое понижение температуры корпуса датчика, о . чем сигнализирует вмонтированная в корпус датчика термопара.

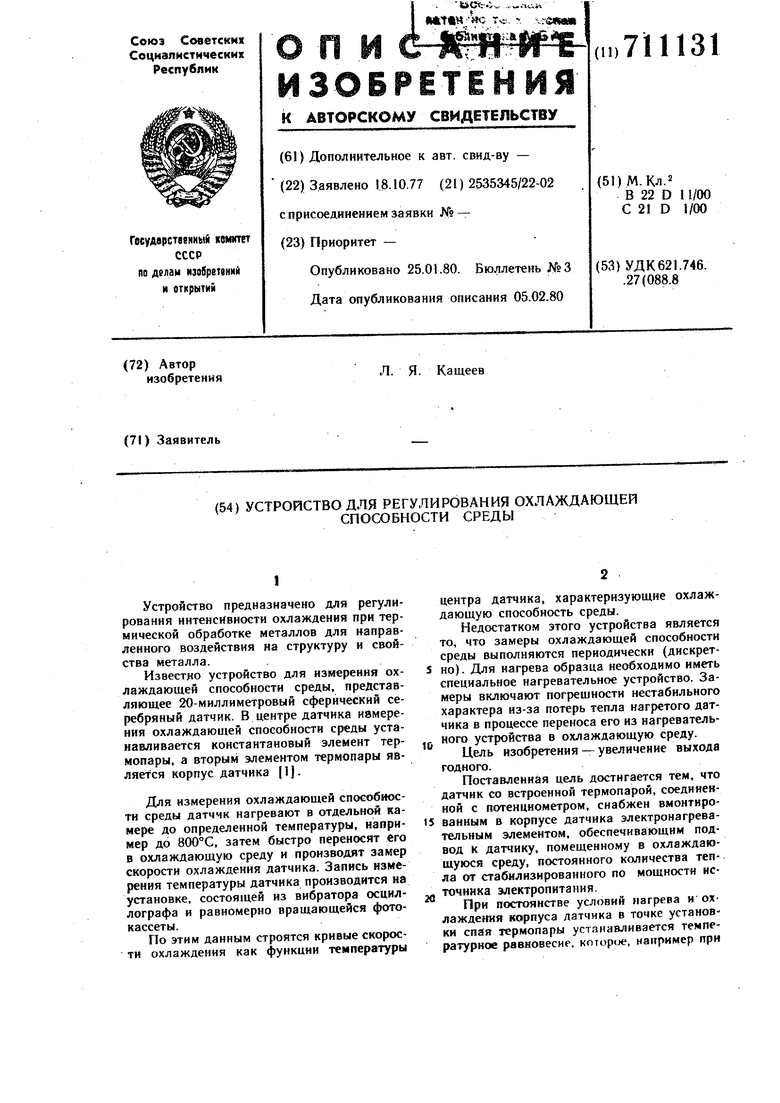

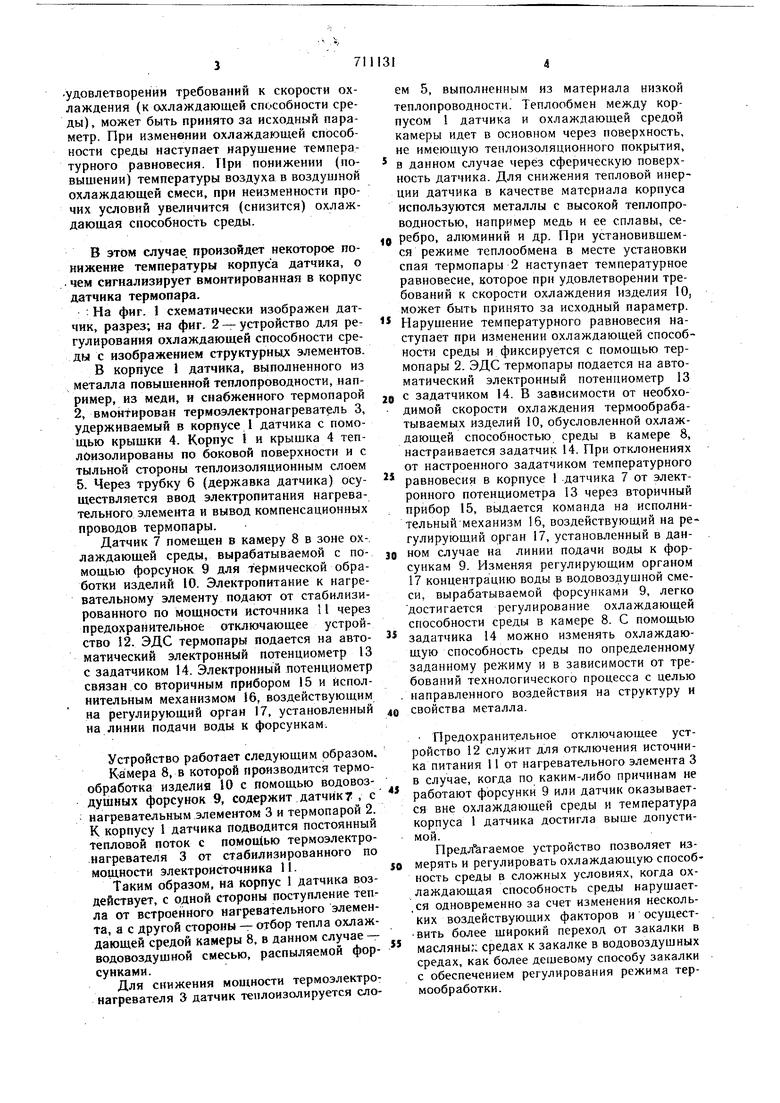

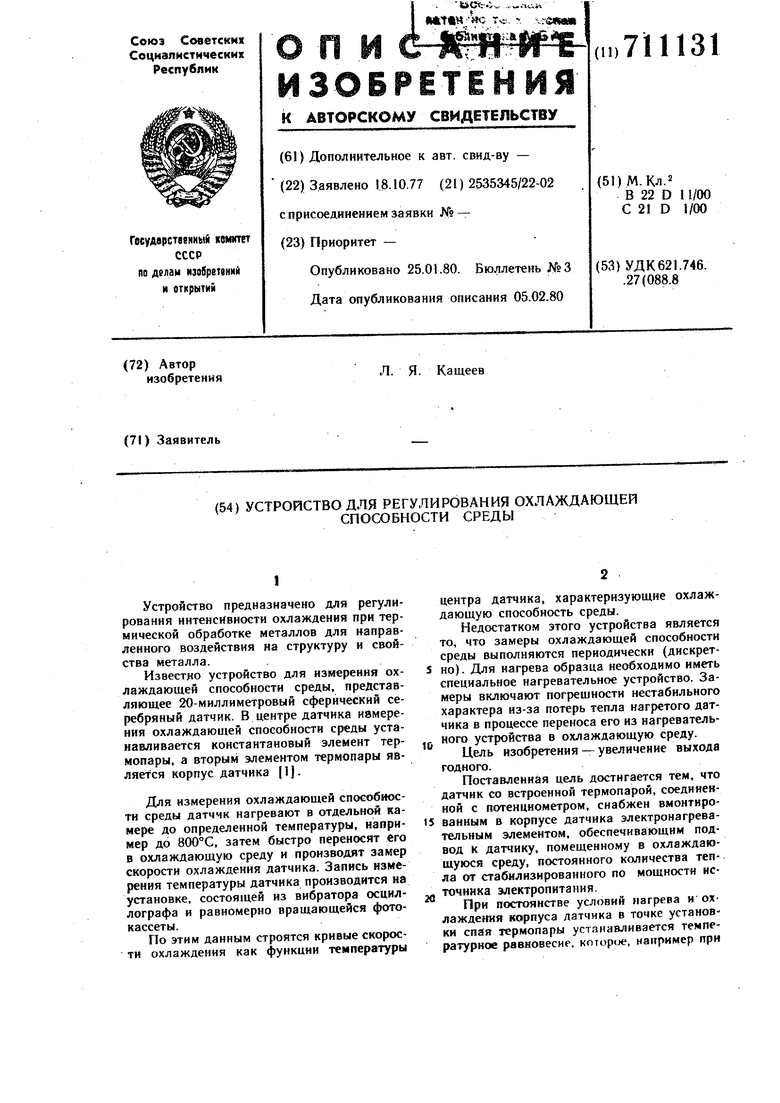

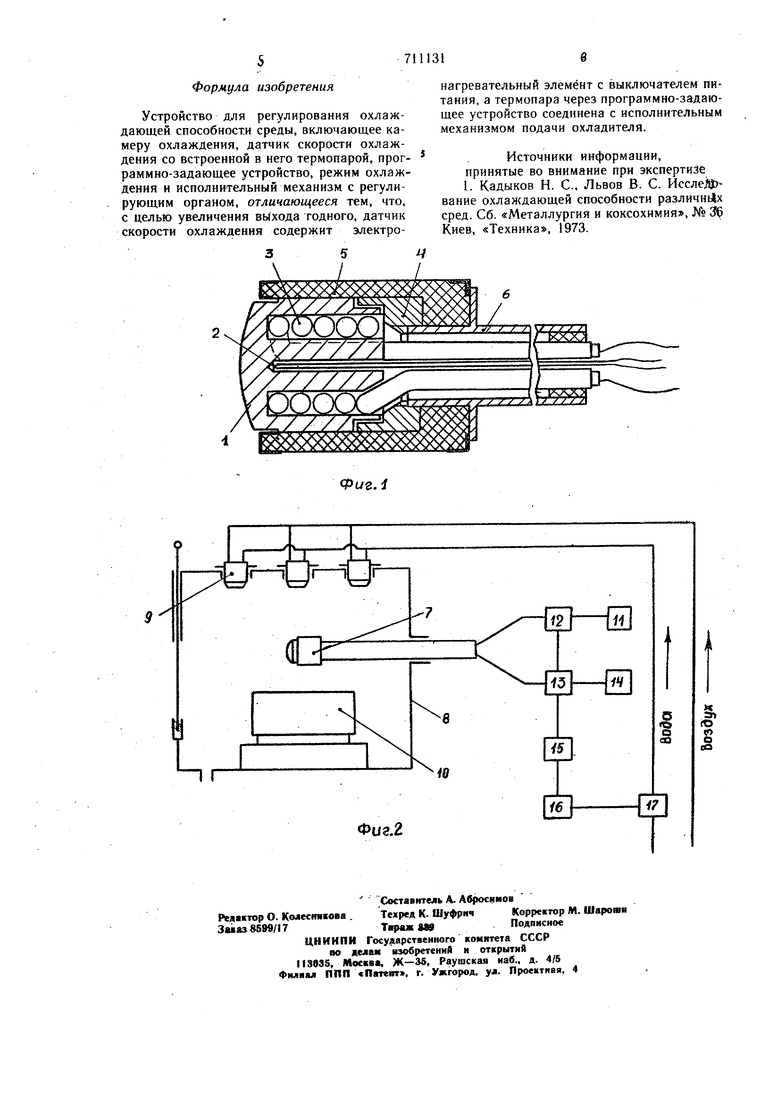

: На фиг. 1 схематически изображен датчик, разрез; на фиг. 2 - устройство для регулирования охлаждающей способности среды с изображением структурныл элементов. В корпусе 1 датчика, выполненного из металла повышенной теплопроводности, например, из меди, и снабженного термопарой 2, вмонтирован термоэлектронагреватель 3, удерживаемый в корпусе 1 датчика с помощью крыщки 4. Корпус i и крышка 4 теплоизолированы по боковой поверхности и с тыльной стороны теплоизоляционным слоем 5. Через трубку 6 (державка датчика) осуществляется ввод электропитания нагревательного элемента и вывод компенсационных проводов термопары.

Датчик 7 помещен в камеру 8 в зоне охлаждающей среды, вырабатываемой с помощью форсунок 9 для термической обработки изделий Ю. Электропитание к нагревательному элементу подают от стабилизированного по мощности источника 11 через предохранительное отключающее устройство 12. ЭДС термопары подается на автоматический электронный потенциометр 13 с задатчиком 14. Электронный потенциометр связан со вторичным прибором 15 и Исполнительным механизмом 16, воздействующим на регулирующий орган 17, установленный на линии подачи воды к форсункам.

Устройство работает следующим образом. Камера 8, в которой производится термообработка изделия 10 с помощью водовоздушных форсунок 9, содержит датчик , с : нагревательным элементом 3 и термопарой 2. К корпусу 1 датчика подводится постоянный тепловой поток с помощью термоэлектронагревателя 3 от стабилизированного по мощности электроисточника 11.

Таким образом, на корпус 1 датчика воздействует, с одной стороны поступление тепла от встроенного нагревательного элемента, а с другой стороны - отбор тепла охлаждающей средой камеры 8, в данном случае - водовоздушной смесью, распыляемой форсунками.

Для снижения мощности термоэлектронагревателя 3 датчик теплоизолируется слоем 5, выполненным из материала низкой теплопроводности. Теплообмен между корпусом I датчика и охлаждающей средой камеры идет в основном через поверхность, не имеющую тенлоизоляцнонного покрытия, в данном случае через сферическую поверхность датчика. Для снижения тепловой инерции датчика в качестве материала корпуса используются металлы с высокой теплопроводностью, например медь и ее сплавы, серебро, алюминий и др. При установившемся режиме теплообмена в месте установки спая термопары 2 наступает температурное равновесие, которое при удовлетворении требований к скорости охлаждения изделия 10, может быть принято за исходный параметр.

Парушение температурного равновесия наступает при изменении охлаждающей способности среды и фиксируется с помощью термопары 2. ЭДС термопары подается на автоматический электронный потенциометр 13

с задатчиком 14. В зависимости от необхоДИМОЙ скорости охлаждения термообрабатываемых изделий 10, обусловленной охлаждающей способностью среды в камере 8, настраивается задатчик 14. При отклонениях от настроенного задатчиком температурного

равновесия в корпусе 1 датчика 7 от электронного потенциометра 13 через вторичный прибор 15, выдается команда на исполнительный механизм 16, воздействующий на регулирующий орган 17, установленный в данном случае на линии подачи воды к форсункам 9. Изменяя регулирующим органом 17 концентрацию воды в водовоздушной смеси, вырабатываемой форсунками 9, легко достигается регулирование охлаждающей способности среды в камере 8. С помощью

задатчика 14 можно изменять охлаждающую способность среды по определенному заданному режиму и в зависимости от требований технологического процесса с целью направленного воздействия на структуру и

свойства металла.

Предохранительное отключающее устройство 12 служит для отключения источника питания И от нагревательного элемента 3 в случае, когда по каким-либо причинам не

работают форсунки 9 или датчик оказывается вне охлаждающей среды и температура корпуса 1 датчика достигла выше допустимой.

Предл°агаемое устройство позволяет измерять и регулировать охлаждающую способность среды в сложных условиях, когда охлаждающая способность среды нарушает,ся одновременно за счет изменения нескольких воздействующих факторов и осуществить более широкий переход от закалки в

масляны;: средах к закалке в водовоздушных средах, как более дешевому способу закалки с обеспечением регулирования режима термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТАТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ НАНОКАЛОРИМЕТРИЧЕСКИХ ИЗМЕРЕНИЙ В КОНТРОЛИРУЕМОЙ АТМОСФЕРЕ | 2018 |

|

RU2707665C1 |

| ТЕРМОСТАТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ НАНОКАЛОРИМЕТРИЧЕСКИХ ИЗМЕРЕНИЙ | 2018 |

|

RU2711563C1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| Камера для литья в оболочковые формы, литейная печь и способ монокристаллического, мелкокристаллического и некристаллического литья | 2020 |

|

RU2746111C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ ПОД ДАВЛЕНИЕМ | 2022 |

|

RU2783366C1 |

| Устройство для закалки изделий из стекла | 1974 |

|

SU645548A3 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДИАГНОСТИКИ И УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМОСИЛОВОЙ ОБРАБОТКИ МАЛОЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466195C1 |

| Способ и устройство для определения теплофизических свойств текстильных материалов при воздействии высоких температур | 2018 |

|

RU2702400C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2009 |

|

RU2413777C1 |

| Система оборотного водоснабжения | 2018 |

|

RU2700988C1 |

Авторы

Даты

1980-01-25—Публикация

1977-10-18—Подача