Изобретения относятся к машиностроению и могут быть использованы для исследования и апробации технологии термосиловой обработки (ТСО), позволяющей минимизировать и стабилизировать уровень остаточных напряжений в металлических изделиях.

Известен способ термосиловой обработки валов, включающий нагрев и охлаждение с приложением статического и динамического осевого нагружения - растяжения [1].

Известно устройство для автоматической диагностики и управления процессом пластической деформации маложестких деталей, содержащее электрическую печь с элементами механической фиксации заготовки, электромагнитный пускатель, гальванически связанный с нагревательными элементами электрической печи, преобразователь регистрации температуры с контуром автоматического управления температурой, блок с тарировочным квазистатическим нагружением, три взаимосвязанных контура формирования диагностических признаков и управляющих сигналов, контур автоматического управления динамическим воздействием в осевом направлении заготовки, контур формирования управляющего сигнала о величине и характере приращения линейного удлинения заготовки, контур автоматического управления приводом жесткой фиксации заготовки [1].

Недостатками способа и устройства является отсутствие контроля температуры нагрева заготовки по длине и глубине нагрева, а также контроля за уровнем осевой силы при разгрузке, что приводит к неравномерным деформациям заготовки по длине и, как следствие, неравномерность осевых остаточных напряжений, приводящих и короблению готовых изделий. В процессе осевой деформации нет контроля за равномерностью - утонением диаметра заготовки, а также контроля осевого усилия в функции температуры, что снижает производительность процесса; перегрев и недогрев оценивается только на стадии окончания технологического процесса термосиловой обработки.

Наиболее близким способом к заявляемому изобретению, выбранному в качестве прототипа, является способ автоматического обеспечения технологических параметров осесимметричных маложестких деталей при термосиловой обработке, включающий нагрев, охлаждение, статическое и динамические силовые воздействия на исходную заготовку, а также бесконтактный контроль диаметра по длине заготовки, с последующей корректировкой зон нагрева заготовки по длине [2].

Известно устройство для автоматической диагностики и управления процессом термомеханической обработки маложестких деталей, также выбранное в качестве прототипа, содержащее шахтную электропечь, стапель, механизм жесткой фиксации заготовки с управляемым электроприводом, первичные преобразователи регистрации температуры и линейных перемещений заготовки в осевом направлении с блоками усиления и формирования полезных сигналов в функции приращения температуры и линейных температурных удлинений заготовки, соединенными с многовходовым регистратором и реле - регулятором автоматического управления температурным режимом печи и электроприводом механизма жесткой фиксации заготовки в режиме отпуска, диагностический канал регистрации момента наступления фазовых превращений и сверхпластичности заготовки [2].

Недостатками способа и устройства является отсутствие контроля прогрева и охлаждения заготовки по объему и отсутствие возможности слежения за поведением материала заготовки при производительной скорости охлаждения и нагрева, выстоя и деформации, неизвестность зависимости прочностных характеристик в функции нагрева и охлаждения, несовместность пластических деформаций при остывании, и, как следствие, нестабильность технологических параметров и потеря эксплуатационной точности, кроме того, отсутствие информации о напряжении и величине остаточных напряжений при охлаждении. Конструктивно устройство для реализации способа громоздко и сложно в изготовлении. Кроме того, разделение нагревательной камеры печки на зоны создает неравномерное нагревание и охлаждение материала заготовки. Отсутствие контроля усилия осевого сжатия при охлаждении формирует неравномерность осевых остаточных напряжений, приводящих к короблению готовых изделий.

Задача, на решение которой направлены заявляемые изобретения, заключается в повышение эффективности ТСО с достижением следующих технических результатов: повышение стабильности размеров и формы длинномерных осесимметричных маложестких деталей за счет формирования равномерных осевых и остаточных напряжений, минимизации энергетических затрат и повышении производительности ТСО.

Эта задача решается тем, что в способе диагностики и управления процессом термосиловой обработки маложестких осесимметричных деталей, в стапель, вмонтированный в электропечь, устанавливают испытуемую заготовку, один конец которой жестко фиксируют относительно стапеля, а второй - в зажимном механизме силового нагружения, и одновременно воздействуют на нее температурно-силовыми факторами в осевом направлении, при этом выравнивают температуру печи по длине и прикладывают осевую растягивающую силу, одновременно контролируют текущий размер диаметра заготовки и управляют температурно-силовым режимом, выравнивают величины поперечных деформаций - утонений по всей длине и включают режим остывания печи с заданной скоростью, причем в стапеле размещают, изготовленный из того же материала и имеющего те же геометрические параметры, что и заготовка-образец, дополнительно заготовку-свидетель, в тело заготовки-свидетеля зачеканивают датчики температуры по длине заготовки с шагом, равным восьми ее диаметрам, и на глубину, равную радиусу заготовки, и фиксируют в стапеле, нагревают до температуры закалки материал заготовок, определяют зоны слабой зависимости усилий деформации от температуры и при этой температуре устанавливают зависимость - напряжений от деформации, определяют зоны слабой зависимости пластической деформации от осевых усилий, оценивают равномерность утонений диаметров заготовки-свидетеля по данным датчиков температуры, и назначают режим осевой деформации, и при достижении заданного среднего значения равномерности пластической деформации по длине заготовки-свидетеля, отключают нагрев, а процесс термосиловой обработки переводят в режим разгрузки, при котором осевую силу сжатия заготовки уменьшают пропорционально деформации сжатия, до полной разгрузки, причем управление нагревом и охлаждением, нагрузкой и разгрузкой осуществляют автоматически блоком управления тремя контурами.

Установка заготовки-свидетеля из того же материала и имеющего те же геометрические параметры, что и заготовка-образец дает возможность контролировать температурные и деформационные процессы при ТСО, после обработки исследовать структуру материала, в том числе разрушающими методами, обработанной заготовки-свидетеля.

Зачеканивание в тело заготовки-свидетеля датчиков температуры по длине заготовки с шагом, равным восьми ее диаметрам, и на глубину, равную радиусу заготовки, обеспечивает контроль за температурными деформациями для определения функции напряжение - относительная деформация в функции температуры нагрева и охлаждения, позволяет оценить равномерность относительных деформаций при нагреве и охлаждении, при сжатии и растяжении, что необходимо для оценки равномерности уровня созданных остаточных напряжений.

Фиксация заготовок в стапеле, нагрев до температуры закалки материала заготовок обеспечивает заданный режим нагрева, снижает предел текучести материала обрабатываемой заготовки.

Определение зон слабой зависимости усилий деформации от температуры, и соответственно, слабой зависимости напряжений от деформации, определение зоны слабой зависимости пластической деформации от осевых усилий необходимо для обеспечения минимума усилий деформирования.

Оценивание равномерности утонений диаметров заготовки-свидетеля по данным датчиков температуры необходимо для задания температурного режима воздействия на заготовки с целью выравнивания деформации.

Проведение осевой деформации с отключением нагрева при достижении заданного среднего значения равномерности пластической деформации по длине заготовки - свидетеля позволяет гарантированно пластически деформировать заготовки по всей длине с упрочнением материала и с формированием направленной текстуры.

Перевод процесса термосиловой обработки в режим разгрузки, при котором осевую силу сжатия заготовки уменьшают пропорционально деформации сжатия, до полной разгрузки необходим для формирования равномерного распределения остаточных напряжений по длине в готовых изделиях.

Управление нагревом и охлаждением, нагрузкой и разгрузкой осуществляют автоматически блоком управления тремя контурами, что позволяет задать температурный режим ТСО - время и скорость нагрева, величины осевой деформации, скорости деформации, необходимые по величине и знаку осевые усилия, с учетом особенностей процесса деформирования и физико-механических свойств материала заготовок.

Эта задача также решается тем, что в устройстве для диагностики и управления обработкой маложестких осесимметричных деталей, содержащем электрическую нагревательную печь с встроенным стапелем и с элементами фиксации заготовки сферическими захватами, механизм осевого деформирования, измерители линейных перемещений, температуры и систему управления, включающую усилители, блок управления и электрогидропривод, используют дополнительно образец-свидетель, при этом заготовка-свидетель и заготовка-образец установлены в стапеле с опорными крышками и с двумя отверстиями под захваты заготовок с накрученными сферическими гайками, концы захватов закреплены в отверстиях захватов с внутренней резьбой, между торцами захватов и образцов и между крышками стапеля и нагревательной камерой установлены теплоизоляционные прокладки; содержит датчики контроля утонения диаметров, которые включают: щупы, выполненные из материала с минимальным коэффициентов линейного расширения в виде пружин сжатия, первичные преобразователи линейных перемещений и усилители; а система автоматического управления включает датчики температуры, датчики линейных перемещений - утонений диаметров и длины заготовки-свидетеля, датчики динамометрического узла, установленного на фундаменте и включенного в контур управления.

Образец-свидетель, установленный в стапель, позволяет создать такую же схему нагружения, что и заготовки-образца.

Установка заготовки-свидетеля и заготовки-образца в стапеле с опорными крышками и с двумя отверстиями под захваты заготовок с накрученными сферическими гайками позволяет создать силовое замыкание по концам заготовок с компенсацией несоосностей отверстий под захваты, чтобы исключить изгиб заготовок.

Отверстия захватов с внутренней резьбой позволяют обеспечить надежное закрепление заготовок, расширить технологические возможности установки за счет регулирования положения захватов по длине поверхностей под крепление заготовок.

Установка теплоизоляционных прокладок между торцами захватов и заготовок и между крышками стапеля и нагревательной камерой обеспечивают стабильность и равномерность температуры в печи и минимизируют утечку тепла через захваты.

Датчики контроля утонения диаметров, которые включают: щупы, выполненные из материала с минимальным коэффициентов линейного расширения в виде пружин сжатия, минимизируют погрешность, вносимую самим датчиком при изменении температуры, обеспечивают непрерывный контроль измеряемой поверхности.

Первичные преобразователи линейных перемещений и усилители, датчики температуры, датчики линейных перемещений - утонений диаметров и длины заготовки-свидетеля, датчики динамометрического узла определяют величину температуры, деформации, усилия в режиме реального времени.

Динамометрический узел, установленный на фундаменте и включенный в контур управления, обеспечивает жесткость конструкции при ТСО с возможностью измерения силовых параметров.

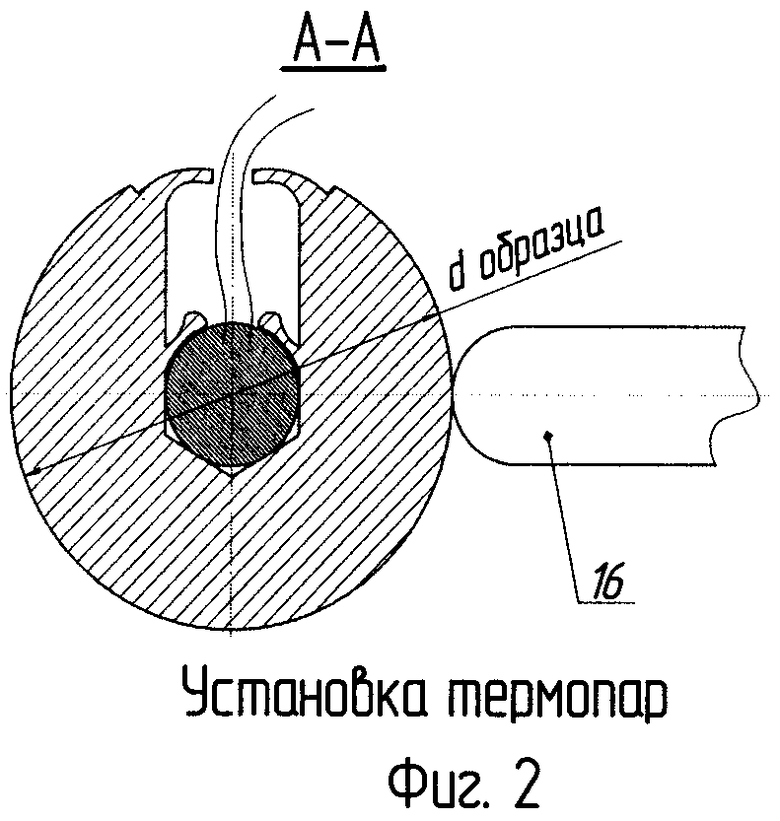

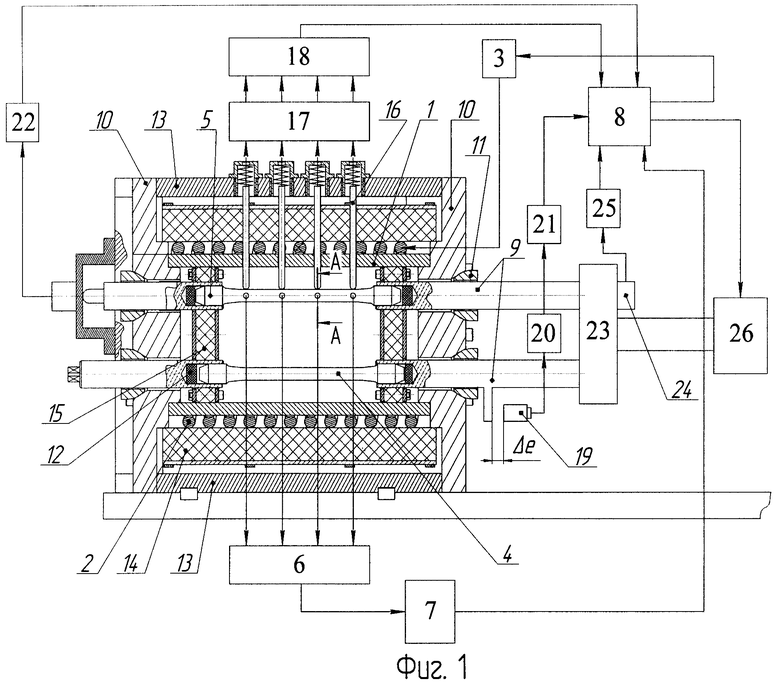

Предлагаемые изобретения иллюстрируются чертежами, представленными на фиг.1 и 2, где на фиг.1 приведен общий вид установки и функциональная схема диагностики, на фиг.2 - разрез А-А на фиг.1.

Устройство для диагностики и управления процессом термосиловой обработки маложестких осесимметричных деталей (фиг.1) содержит встроенный стапель 1, электрический нагреватель 2, закрепленный на стапеле и подключенный к источнику постоянного тока 3, образуя контур нагрева образца 4 и образца-свидетеля 5, в тело которого зачеканены термопары 6, на фиг.2 показана заделка головки термопары в тело образца-свидетеля. Выходной сигнал с датчиков температуры 6 поступает на вход усилителя 7, а выход усилителя 7 подключен к блоку управления - ЭВМ 8, образуя контур диагностики температуры прогревания образца-свидетеля по длине и глубине.

Оба образца 4 и 5 соединяют с захватами 9 с помощью резьбового соединения, это позволяет при неоднократных исследованиях использовать один образец-свидетель 5, а увеличение его длины регулировать вывинчиванием испытуемого образца 4 на величину остаточной деформации образца-свидетеля. Оба образца устанавливают в крышки 10 стапеля и фиксируют с помощью сферических шайб 11. Теплоизоляция захватов 9 от образцов осуществляется с помощью прокладок 12, установленных в торцах отверстий захватов 9. Теплоизоляция стапеля 1 от корпуса 13 осуществляется с помощью теплоизоляции 14, последняя закреплена относительно стапеля 1.

Стапель в сборе крепится в корпусе 13, а последний жестко закреплен на фундаменте. Отток тепла через крышки 10 изолируется теплоизоляционными прокладками 15. Утонение диаметра образца-свидетеля 5 контролируется щупами 16, установленными в корпусе 13 и стапеле 1 в контакте с образцом-свидетелем 5. Торцы щупов 16 установлены с зазором с датчиками линейных перемещений 17 и подпружинены относительно корпуса 13, последнее позволяет контролировать утонение и утолщение свидетеля.

Выход датчиков линейного перемещения подключен к аналого-цифровому преобразователю 18, а выход последнего подключен на вход блока управления - ЭВМ 8 - это контур диагностики равномерности пластических деформаций по длине образца.

На фундаменте, как на измерительной базе, крепится датчик 19 линейных перемещений суммарных деформаций образца, выход которого через усилитель 20 и аналого-цифровой преобразователь 21 и включенный последовательно к контуру управления, является входом в блок управления - ЭВМ 8, образуя контур диагностики.

При контроле относительной деформации включается в работу контур осевых усилий, который включает в себя последовательно включенные блоки: динамометрический узел 22, датчик усилий 23, усилитель 24, а аналого-цифровой преобразователь 25, выход последнего включен на вход блока управления - ЭВМ 8. Последний управляет работой регулируемого электро-гидропривода осевых деформаций 26.

Способ осуществляют следующим образом. Заготовку-свидетель 5 с зачеканенными термопарами 6 и заготовку-образец 4 с закрепленными по контурам образцов захватами 9 помещают в нагревательную камеру печи, затем через отверстия 8 в стапеле выводят концы термопар за корпус и подключают к контуру управления температурой, далее вставляют с двух сторон стапеля крышки 10 со сферическими шайбами 11, фиксируют образцы внутри нагревательной камеры, затем вводят в контакт щупы 16 датчиков линейного перемещения с наружной поверхностью образца-свидетеля 5 и нагревают образцы до температуры закалки, находят зависимость усилия растяжения как функцию температуры, оценивают зоны слабой зависимости усилий деформации от температуры и при этой температуре исследуют зависимость напряжение - деформация, определяют зоны пластической деформации когда осевая сила слабо влияет (или не растет), на пластическую деформацию.

По найденным зонам слабой зависимости деформации от осевой силы и температуры, оценивается равномерность пластической деформации заготовки-образца.

Согласно полученным зависимостям назначается режим растяжения заготовок осевой деформации.

Величина деформации назначается из оценки равномерности пластических деформаций - утонений диаметров заготовки-свидетеля 5 в зонах установки щупов 16, датчиков линейных перемещений 17. Далее процесс переводят в режим остывания и разгрузки.

Разгрузка осевой силы проходит автоматически, сила уменьшается пропорционально деформации сжатия заготовок до полной разгрузки.

На обоих стадиях управляемой деформации - нагреве и охлаждении - отсутствует несовместность остаточных напряжений и, следовательно, обеспечивается стабильность геометрических параметров готовых изделий.

Источники информации

1. RU 2232198 С1, опубл. 10.07.2004.

2. RU 2254383 С, опубл. 20.06.2005.

Группа изобретений относится к области термосиловой обработки маложестких осесимметричных деталей типа «вал». Способ автоматической диагностики и управления процессом термосиловой обработки маложестких осесимметричных деталей включает установку испытуемой заготовки-образца в стапель, вмонтированный в электропечь, один конец которой жестко фиксируют относительно стапеля, а второй - в зажимном механизме силового нагружения, и одновременно воздействуют на нее температурно-силовыми факторами в осевом направлении. Выравнивают температуру печи по длине и прикладывают осевую растягивающую силу, одновременно контролируют текущий размер диаметра заготовки-образца и управляют температурно-силовым режимом, выравнивают величины поперечных деформаций - утонений по всей длине и включают режим остывания печи с заданной скоростью. Устройство для осуществления способа автоматической диагностики и управления термосиловой обработки маложестких осесимметричных деталей содержит стапель с фиксаторами заготовок и нагревательный элемент. Заготовка-свидетель и заготовка-образец установлены в стапеле с опорными крышками и с двумя отверстиями под захваты заготовок с накрученными сферическими гайками, концы захватов закреплены в отверстиях захватов с внутренней резьбой, а между торцами захватов и образцов и между крышками стапеля и нагревательной камерой установлены теплоизоляционные прокладки. Устройство также содержит датчики контроля утонения диаметров, которые включают в себя щупы, выполненные из материала с минимальным коэффициентом линейного расширения в виде пружины сжатия, первичные преобразователи линейных перемещений и усилители; кроме того, устройство для термосиловой обработки снабжено системой автоматического управления, которая включает датчики температуры, вмонтированные в тело заготовки-свидетеля; линейных перемещений - утонений диаметров и длины заготовки-свидетеля длинномерного узла, установленного на фундаменте и включенного в цепь управления. Система управления содержит три контура управления, один из которых выполнен с возможностью управления величиной и скоростью продольной деформации, второй - температурным воздействием, третий - величиной утонений и равномерной пластической деформацией, причем каждый контур управления содержит датчик, усилитель, аналого-цифровой преобразователь, блок управления и привод. Технический результат - повышение стабильности размеров и формы длинномерных маложестких деталей путем устранения направленности и минимизации уровня осевых остаточных напряжений и формирования их равномерности по длине заготовки. 2 н.з. ф-лы, 2 ил.

1. Способ автоматической диагностики и управления процессом термосиловой обработки маложестких осесимметричных деталей, включающий установку испытуемой заготовки-образца в стапель, вмонтированный в электропечь, один конец которой жестко фиксируют относительно стапеля, а второй - в зажимном механизме силового нагружения, и одновременно воздействуют на нее температурно-силовыми факторами в осевом направлении, при этом выравнивают температуру печи по длине и прикладывают осевую растягивающую силу, одновременно контролируют текущий размер диаметра заготовки-образца и управляют температурно-силовым режимом, выравнивают величины поперечных деформаций - утонений по всей длине и включают режим остывания печи с заданной скоростью, отличающийся тем, что в стапеле размещают изготовленный из того же материала и имеющего те же геометрические параметры, что и заготовка-образец, дополнительно заготовку-свидетель, в тело заготовки-свидетеля зачеканивают датчики температуры по ее длине с шагом, равным восьми ее диаметрам и на глубину, равную ее радиусу, и фиксируют в стапеле, нагревают до температуры закалки материал заготовок, определяют зоны слабой зависимости усилий деформации от температуры и при этой температуре устанавливают зависимость напряжений от деформации, определяют зоны слабой зависимости пластической деформации от осевых усилий, оценивают равномерность утонений диаметров заготовки-свидетеля по данным датчиков температуры, и назначают режим осевой деформации, при этом при достижении заданного среднего значения равномерности пластической деформации по длине заготовки-свидетеля отключают нагрев, а процесс термосиловой обработки переводят в режим разгрузки, при котором осевую силу сжатия заготовки уменьшают пропорционально деформации сжатия до полной разгрузки, причем осуществляют автоматическое управление нагревом и охлаждением, нагрузкой и разгрузкой блоком управления тремя контурами.

2. Устройство для автоматической диагностики и управления процессом термосиловой обработки маложестких осесимметричных деталей, содержащее электрическую нагревательную печь со встроенным стапелем и с элементами фиксации заготовки-образца сферическими захватами, механизм осевого деформирования, измерители линейных перемещений, температуры и систему автоматического управления, включающую усилители, блок управления и электрогидропривод, отличающееся тем, что используют дополнительно заготовку-свидетель, при этом заготовка-свидетель и заготовка-образец установлены в стапеле с опорными крышками и с двумя отверстиями под захваты заготовок с накрученными сферическими гайками, концы захватов закреплены в отверстиях захватов с внутренней резьбой, между торцами захватов и заготовок и между крышками стапеля и нагревательной камерой установлены теплоизоляционные прокладки, при этом устройство содержит датчики контроля утонения диаметров, которые включают щупы, выполненные из материала с минимальным коэффициентом линейного расширения в виде пружин сжатия, первичные преобразователи линейных перемещений и усилители, а система автоматического управления включает датчики температуры, датчики линейных перемещений - утонений диаметров и длины заготовки-свидетеля, датчики динамометрического узла, установленного на фундаменте и включенного в контур управления системы.

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254383C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ | 2003 |

|

RU2232198C1 |

| US 20090033008 A1, 05.02.2009 | |||

| JP 3115521 A, 16.05.1991. | |||

Авторы

Даты

2012-11-10—Публикация

2011-06-16—Подача