для закалки изделий; на фиг. 5 - система управления устройства.

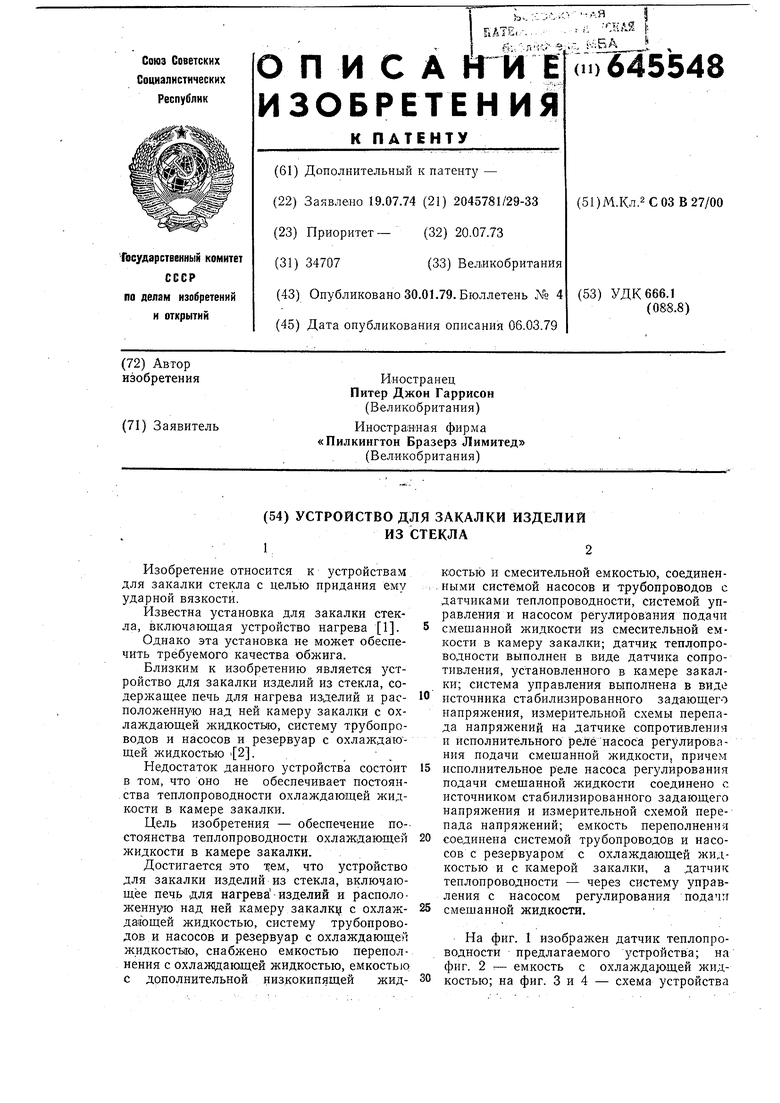

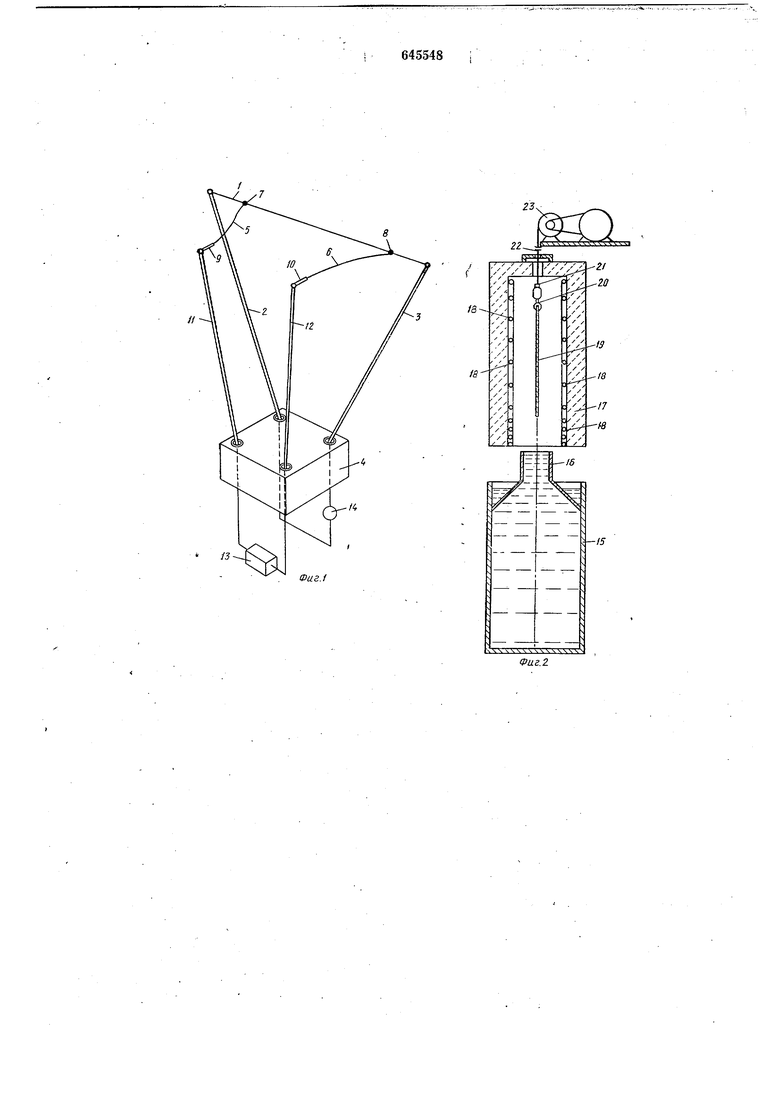

Датчик / теплопроводности для определения свойств теплопередачи охлаждающей жидкости представляет собой платиновую проволоку круглого сечения, которая крепится с помощью двух более платиновых проволок 2 и 3, входящйх во внутрь электрически изолирующего блока 4 и им удерживаемых.

Диаметр проволоки / может быть равен, например, 0,22 мм, при этом диаметр проволок 2 и 5 может быть равен 0,88 мм.

Блок 4 выполнен из керамического материала, к которому посредством винтов (на чертеже не показаны) крепятся проволоки 2 и 3. С помющью винтов проволоки 2 и 5 закрепляются внутри втулок, прикрепленных к стенкам высверленных отверстий блока 4.

Два тонких золотых вывода 5 и 6 припаяны к датчику 1 теплопроводно.сти в точках 7 и 5 соединения, располо7кеннь1х на определенном расстоянии одна от другой по длине резистора, например, на расстоянии 3 см. Диаметр золотых выводов очень мал и составляет, например, 0,02 мм, что объясняется требованием минимального отвода тепла через них от датчика /. Дальние концы выводов 5 н 6 относительно датчика / припаиваются к тонким платиновым проволочкам 9 и /i9, которьте крепятся к более толстым платиновым про волокам // и 12. Платиновые проволоки /7 и 12 крепятся с помощью блока 4, в втулках которого они креплены, точно .так как и проволоки 2 и 3. Вся сборка . разработана таким образом, что во время работы проволоки 2 3, 11 и 12 погружаются в среду охлаждающей жидкости, находящейся в камере закалки.

Электрические соединительные провода проходят через блок 4 от проволок 11 и 12 к измерительной схеме 13 перепада напряжений на датчике сопротивления, а от проволок 2 и 3 - к источнику 14 стабилизированного задающего напрялсения.

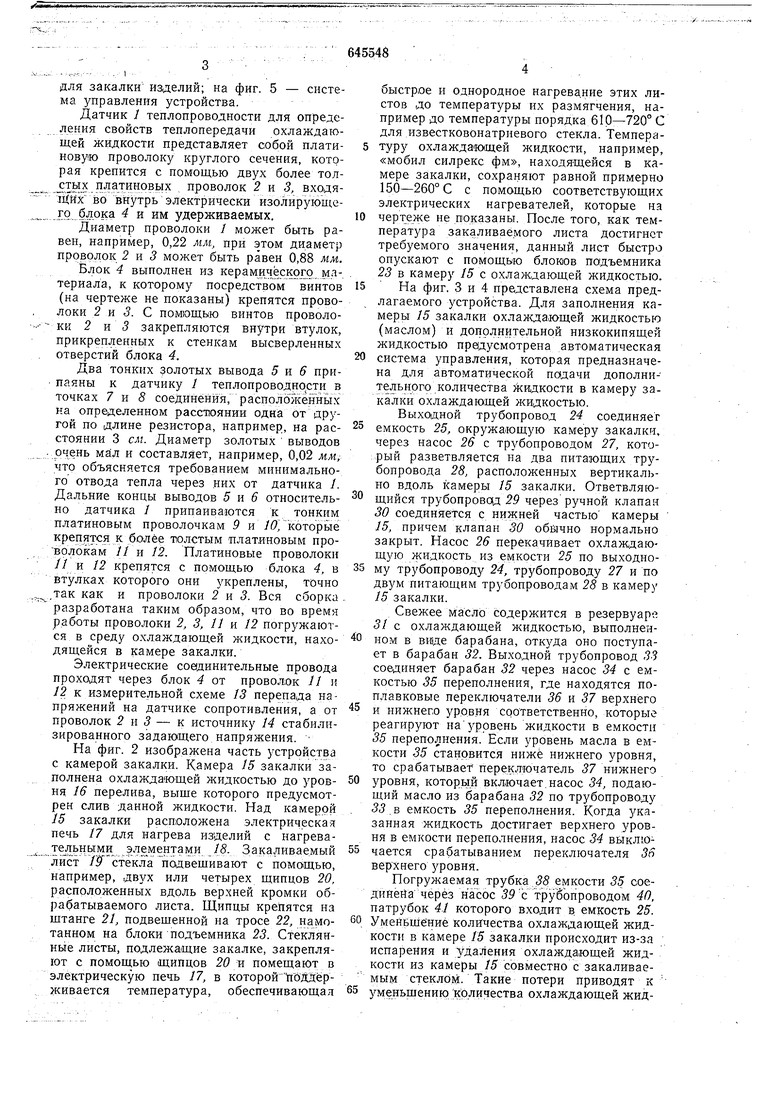

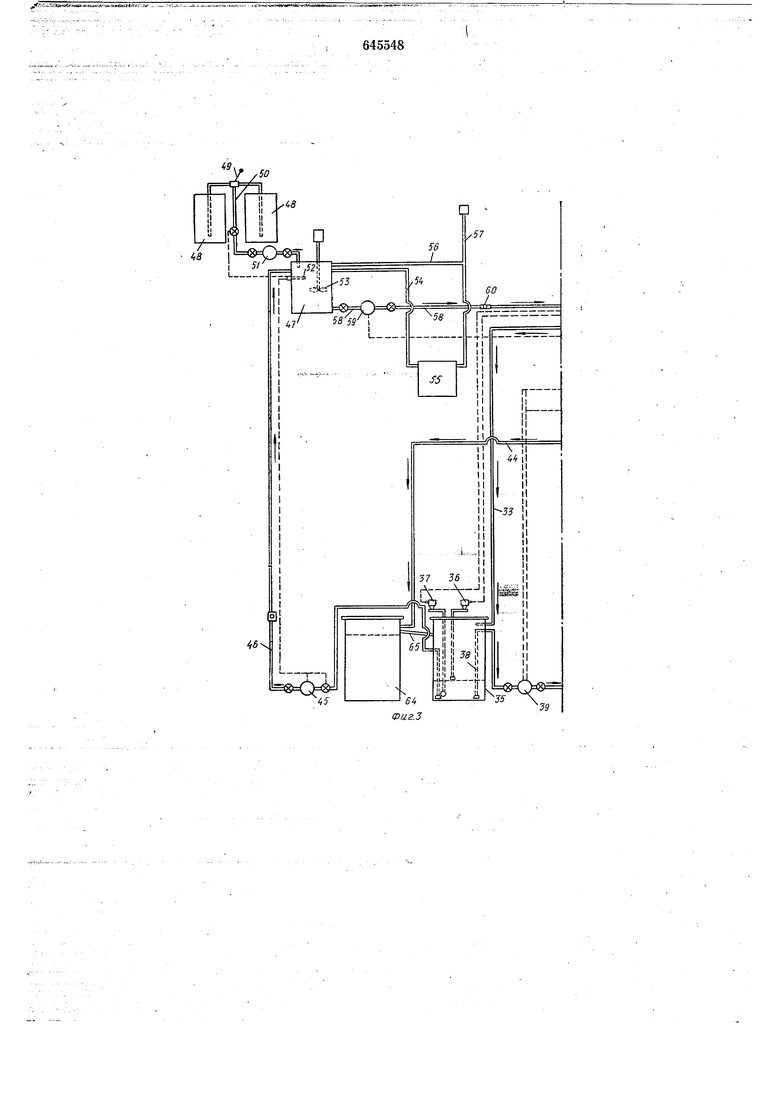

На фиг. 2 изображена часть устройства с камерой закалки. Камера 15 закалки заполнена охлаждающей жидкостью до уровня 16 перелива, выще которого предусмотрен слив данной жидкости. Над камерой 15 закалки расположена электрическая печь 17 для нагрева изделий с нагревательными элементами 18. Закаливаемый лист /Р стекла подвещивают с помощью, например, , или четырех щипцов 20, расположенных вдоль верхней кромки обрабатываемого листа. Щипцы крепятся на щтанге 21, подвешенной на тросе 22, намотанном на блоки подъемника 23. Стеклянные листы, подлежащие закалке, закрепляют с помощью щипцов 20 и помещают в электрическую печь 17, в которойШДдёрживается температура, обеспечивающая

быстрое и однородное нагрева.ние этих листов до температуры их размягчения, например до температуры порядка 610-720° С для известковонатриевого стекла. Температуру охлажда ющей жидкости, например, «мобил силрекс фм, находящейся в камере закалки, сохраняют равной примерно 150-260° С с помощью соответствующих электрических нагревателей, которые на

чертеже не показаны. После того, как температура закаливаемого листа достигнет требуемого значения, данный лист быстро опускают с помощью блоков подъемника 23 в камеру /5 с охлаждающей жидкостью.

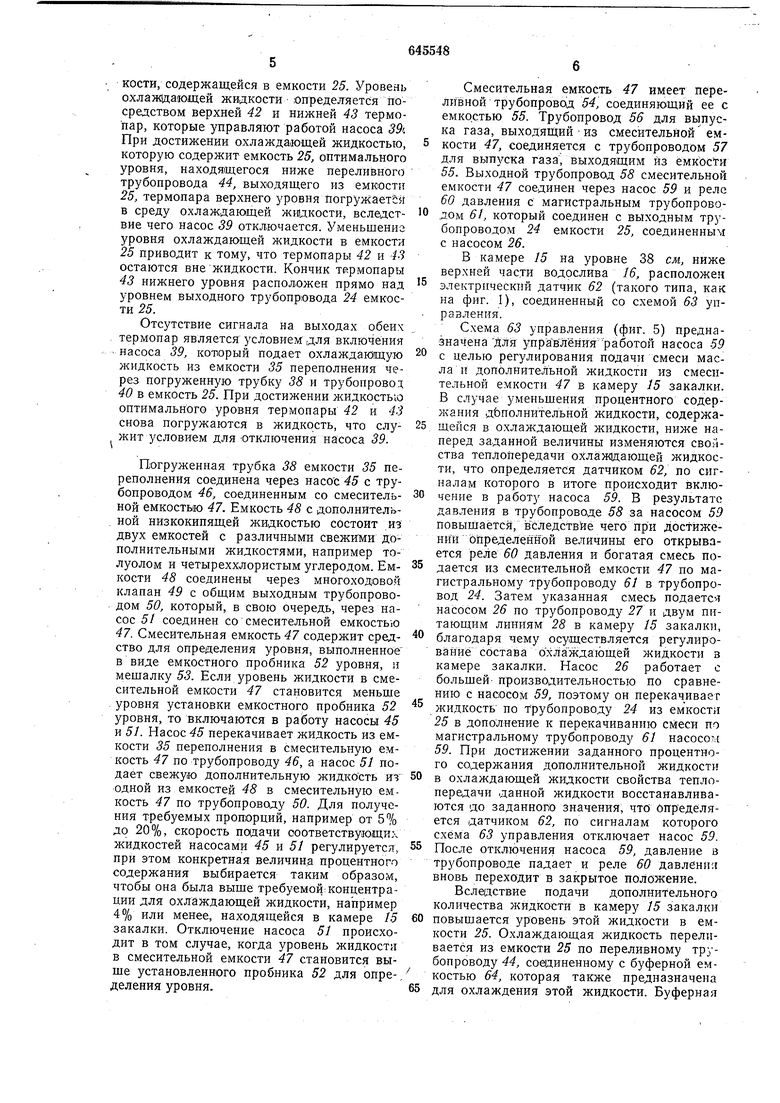

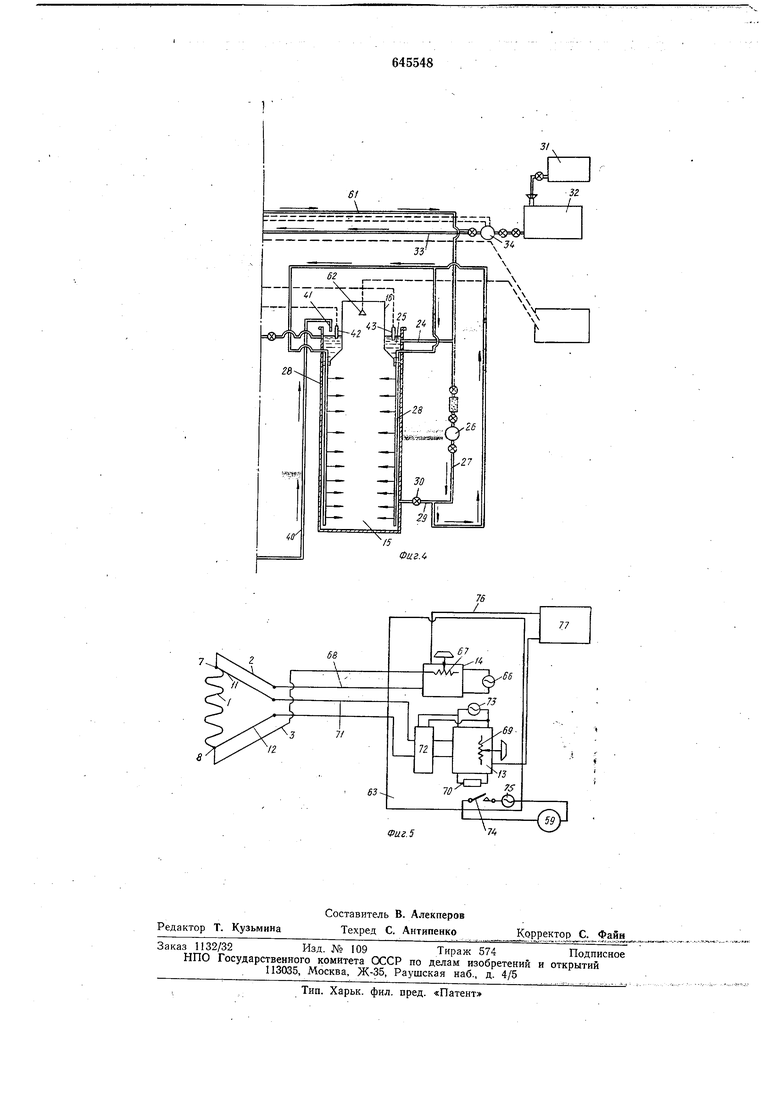

На фиг. 3 и 4 представлена схема предлагаемого устройства. Для заполнения камеры 15 закалки охлаждающей жидкостью (маслом) и дополнительной низкокипящей жидкостью предусмотрена автоматическая

система управления, которая предназначена для автоматической подачи дополнительного количества жидкости в камеру закалки охлаждающей жидкостью.

Выходной трубопровод 24 соединяег

емкость 25, окружающую камеру закалки, через насос 26 с трубопроводом 27, который разветвляется на два питающих трубопровода 28, расположенных вертикально вдоль камеры 15 закалки. Ответвляющийся трубопровои 29 через ручной клапан

30соединяется с нижней частью камеры 15, причем клапан 30 обычно нормально закрыт. Насос 26 перекачивает охлаждающую жидкость из емкости 25 по выходному трубопроводу 24, трубопроводу 27 и по двзм питающим трубопроводам 28 в камеру 15 закалки.

Свежее масло содержится в резервуара

31с охлаждающей жидкостью, выполненном в ви|де барабана, откуда оно поступает в барабан 32. Выходной трубопровод 33 соединяет барабан 32 через насос 34 с емкостью 35 переполнения, где находятся поплавковые переключатели 36 и 37 верхнего

и нижнего уровня соответственно, которые реагируют науровень жидкости в емкости 35 переполнения. Если уровень масла в емкости 35 становится ниже нижнего уровня, то cpa6aTbiBaef перекл-ючатель 37 нижнего

уровня, которьш включает.насос 34, подающий масло из барабана 32 по трубопроводу 55.в емкость 35 переполнения. Когда указанная жидкость достигает верхнего уровня в емкости переполнения, насос 34 вЫклЮчается срабатыванием переключателя 36 верхнего зфовня.

Погружаемая трубка 5S емкости 95 соедийеНа через насос 59с трубопроводом 40, патрубок 41 которого входит в емкость 25.

УменБЦ1ёниё количества охлаждающей жидкости в камере 15 закалки происходит из-за испарения и удаления охлаждающей жидкости из камеры /5 совместно с закаливаемым стеклбм. Такие потери приводят к

уменьщению ко.личества охлаждающей жидкости, содержащейся в емкости 25. Уровень охлаждающей жидкости определяется посредством верхней 42 и нижней 43 термопар, которые управляют работой насоса 39. При достижении охлаждающей жидкостью, которую содержит емкость 25, оптимального уровня, находящегося ниже переливного трубопровода 44, вых одящего из емкости 25, термопара верхнего уровня погружается в среду охлаждающей жи1дкости, вследствие чего насос 39 отключается. Уменьшениг уровня охлаждающей жидкости в емкости 25 приводит к тому, что термопары 42 и 43 остаются вне жидкости. Кончик т рмопары 43 нижнего уровня расположен прямо над уровнем выходного трубопровода 24 емкости 25.

Отсутствие сигнала на выходах обеих термопар является 5словием для включения насоса 39, который подает охлаждающую жидкость из емкости 35 переполнения через погруженную трубку 38 и трубопровод; 40 в емкость 25. При достижении жидкостью оптимального уровня термопары 42 и 43 снова погружаются в жидкость, что служит условием для Отключения насоса 39.

Погруженная трубка 38 емкости 35 переполнения соединена через насос 5 с трубопроводом 46, соединенным со смесительной емкостью 47. Емкость 48 с дополнительной низкокипящей жидкостью состоит из двух емкостей с различными свежими дополнительными жидкостями, например толуолом и четыреххлористым углеродом. Емкости 48 соединены через многоходовой клапан 49 с общим выходным трубопроводом 50, который, в свою очередь, через насос 51 соединен со смесительной емкостью 47. Смесительная емкость 47 содержит средство для определения уровня, выполненное в виде емкостного пробника 52 уровня, л мешалку 53. Если уровень жидкости в смесительной емкости 47 становится меньше уровня установки емкостного пробника 52 уровня, то включаются в работу насосы 45 и 51. Насос 45 перекачивает жидкость из емкости 35 переполнения в смесительную емкость 47 по трубопроводу 46, а насос 51 подает свежую дополнительную жидкость ит одной из емкостей 48 в смесительную емкость 47 по трубопроводу 50. Для получения требуемых иропорций, например от 5% до 20%, скорость подачи соответствующих жидкостей насосами 45 и 51 регулируется, при этом конкретная величин.а процентного содержания выбирается таким образом, чтобы она была выше требуемой:концентрации для охлаждающей жидкости, например 4% или менее, находящейся в камере 15 закалки. Отключение насоса 51 происходит в том случае, когда уровень жидкости в смесительной емкости 47 становится выще установленного пробника 52 для опре-, деления уровня.

Смесительная емкость 47 имеет перелИвной трубопровод 54, соединяющий ее с емкостью 55. Трубопровод 56 для Bbinycка газа, выходящий из смесительной емкости 7, соединяется с трубопроводом 57 для выпуска газа , выходящим из емкости 55. Выходной трубопровод 55 смесительной емкости 47 соединен через насос 59 и реле 60 давления с магистральным трубопроводом 61, который соединен с выходным трубопроводом 24 емкости 25, соединенным с насосом 26.

В камере 15 на уровне 38 см, ниже верхней части водослива 16, расположен

электрический датчик 62 (такого типа, как на фиг. I), соединенный со схемой 63 управления.

Схема 63 управления (фиг. 5) предназначена Для управлёния работой насоса 59

0 с целью регулирования подачи смеси масла и дополнительной жидкости из смесительной емкости 47 в камеру 15 закалки. В случае уменьшения процентного содержания дЬполнительной жидкости, содержащейся в охлаждающей жидкости, ниже наперед заданной величины изменяются свойства теплопередачи охлаждающей жидкости, что определяется датчиком 62, по сигналам которого в итоге происходит включение в работу насоса 59. В результате давления в трубопроводе 58 за насосом 59 повыЩается, в следствие чего при Достижении бпределенной величины его открывается реле 60 давления и богатая смесь подается из смесительной емкости 47 по магистральному трубопроводу 61 в трубопровод 24. Затем указанная смесь подается насосом 26 по трубопроводу 27 и двум питающим линиям 28 в камеру 15 закалки,

0 благодаря чему осуществляется регулирование состава охла1ждающей жидкости в камере закалки. Насос 26 работает с большей- производительностью по сравнению с насосом 59, поэтому он перекач ивает

ЖИДКОСТЬ по трубопроводу 24 из емкости 25 в дополнение к перекачиванию смеси по магистральному трубопроводу 61 насосом 59. При достижении заданного процентного содержания дополнительной жидкости

0 в охлаждающей жидкости свойства теплопередачи данной жидкости восстанавливаются до заданного значения, что определяется датчиком 62, по сигналам которого схема 63 управления отключает насос 59.

5 После отключения насоса 59, давление в трубопроводе падает и реле 60 давление вновь переходит в закрытое положение.

Вследствие подачи дополнительного количества жидкости в камеру /5 закалки

0 повышается уровень этой жидкости в емкости 25. Охлаждающая жидкость переливается из емкости 25 по переливному трубопроводу 44, соединенному с буферной емкостью 64, которая также предназначена

5 для охлаждения этой жидкости. Буферная

емкость 64 имеет переливной трубопровод 65, соединяющий ее с емкостью 35 переполнения. По достижении жидкостью уровня переливного трубопровода 65 в буферно/ емкости 64 эта жидкость начинает перетеЖать по трубопроводу 65 в емкость 35.

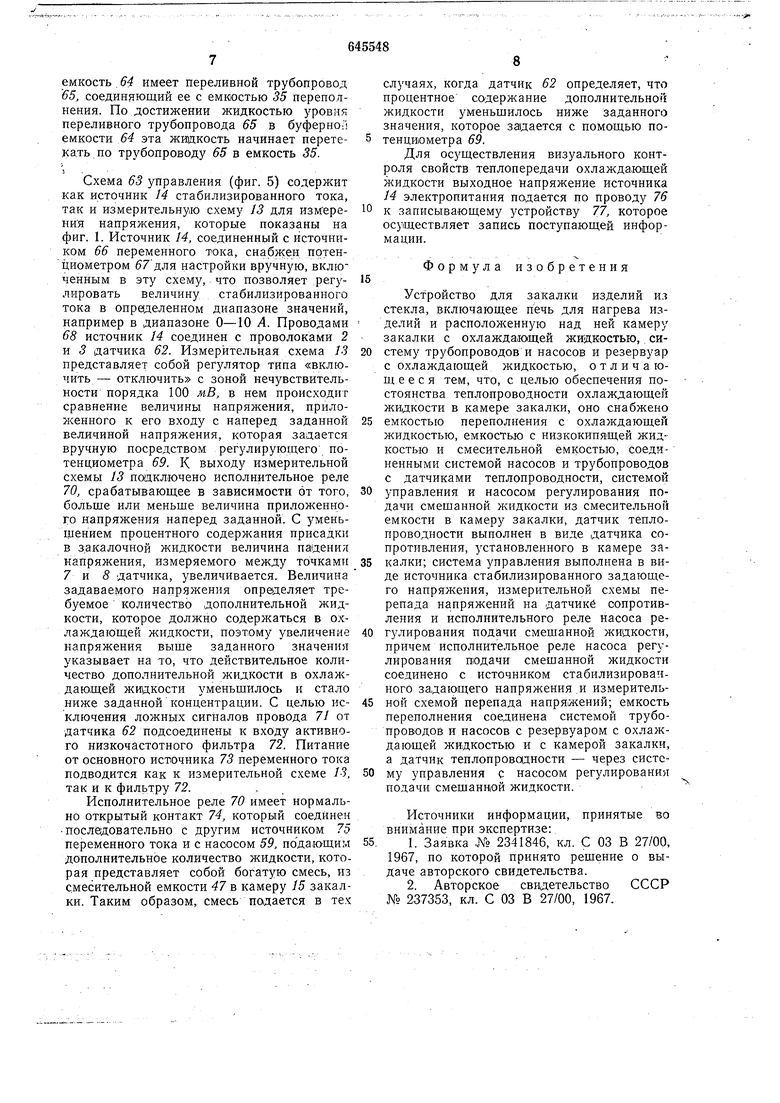

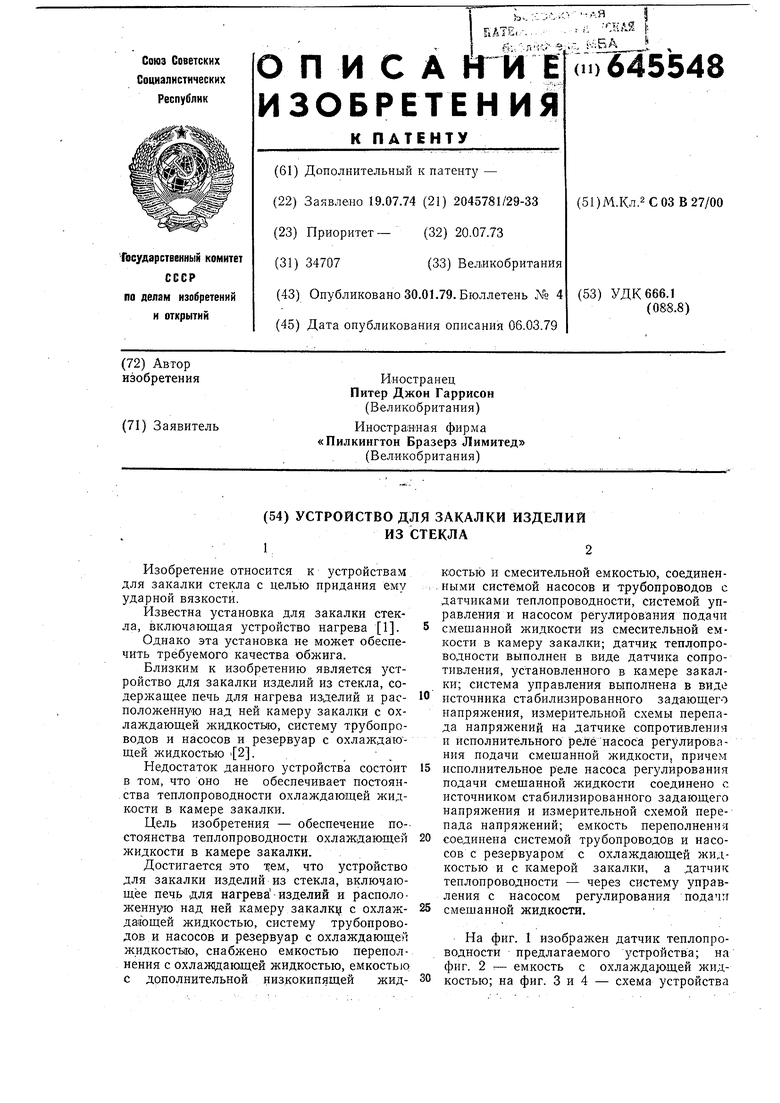

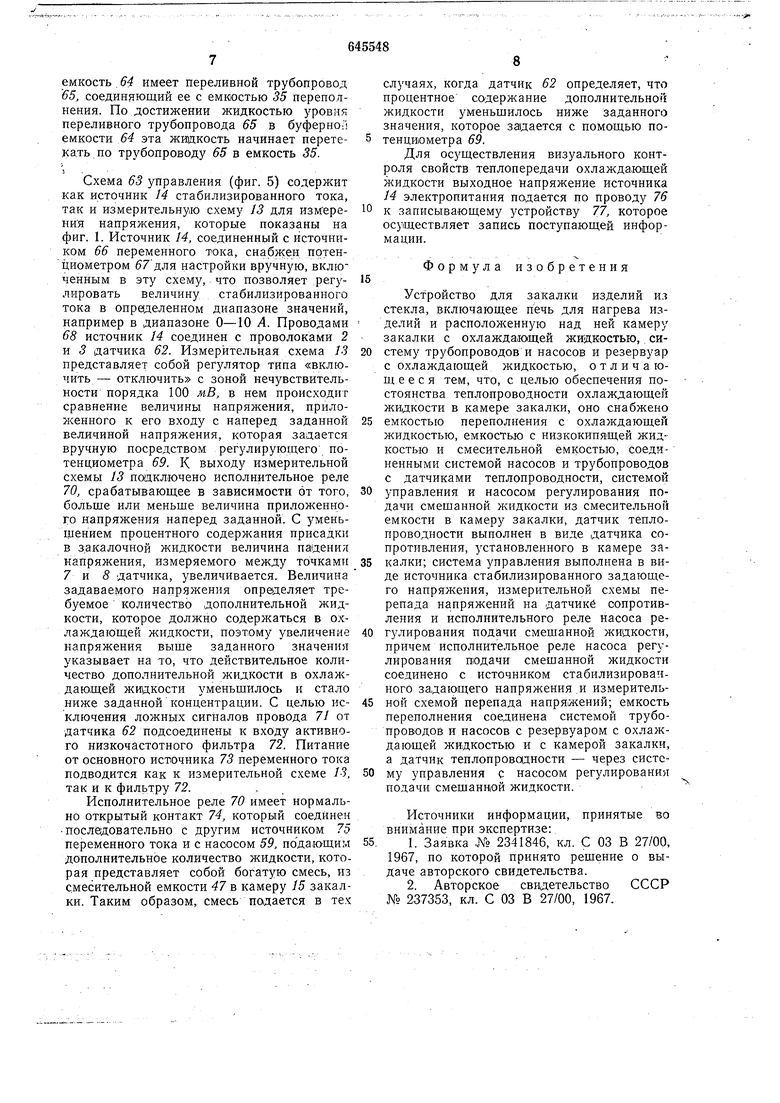

Схема 63 управления (фиг. 5) содержит как источник 14 стабилизированного тока, так и измерительную схему }3 для изм ерения напряжения, которые показаны на фиг. 1. Источник 14, соединенный с источником 66 переменного тока, снаблсен потенциометром 57для настройки вручную, включенным в эту схему, что позволяет регулировать величину стабилизированного тока в определенном диапазоне значений, например в диапазоне О-10 Л. Проводами 68 источник 14 соединен с проволоками 2 и 3 датчика 62. Измерительная схема 13 представляет собой регулятор типа «включить- отключить с зоной нечувствительности порядка 100 мВ, в нем происходит сравнение величины напряжения, приложенного к его входу с наперед заданной величиной напряжения, которая задается вручную посредством регулирующего потенциометра 69. К выходу измерительной схемы 13 подключено исполнительное реле 70, срабатывающее в зависимости от того, больще или меньще величина приложенного напряжения наперед заданной. С з меньшением процентного содержания присадки в закалочной жидкости величина падения напряжения, измеряемого между точками 7 и 5 датчика, увеличивается. Величина задаваемого напряжения определяет требуемое количество дополнительной жидкости, которое должно содержаться в охлаждающей жидкости, поэтому увеличение напряжения выще заданного значения указывает на то, что действительное количество дополнительной жидкости в охлаждающей жидкости уменьщилось и стало ниже заданной концентрации. С целью исключения ложных сигналов провода 71 от датчика 62 подсоединены к входу активного низкочастотного фильтра 72. Питание от основного источника 73 переменного тока подводится как к измерительной схеме 13, так и к фильтру 72..

Исполнительное реле 70 имеет нормально открытый контакт 74, который соединен последовательно с другим источником 75 переменного тока и с насосом 59, подающим дополнительное количество жидкости, которая представляет собой богатую смесь, из смесительной емкости 47 в камеру 15 закалки. Таким образом, смесь подается в тех

случаях, когда датчик 62 определяет, что процентное содержание дополнительной жидкости уменьщилось ниже заданного значения, которое задается с помощью потенциюметра 69.

Для осуществления визуального контроля свойств теплопередачи охлаждающей жидкости выходное напряжение источника 14 электропитания подается по проводу 76

к записывающему устройству 77, которое осуществляет запись поступающей информацин.

Формула изобретения

Устройство для закалки изделий из стекла, включающее печь для нагрева изделий и расположенную над ней камеру закалки с охлаждающей жидкостью, систему трубопроводов и насосов и резервуар с охлаждающей жидкостью, отличающееся тем, что, с целью обеспечения постоянства теплопроводности охлаждающей жидкости в камере закалки, оно снабжено

емкостью переполнения с охлаждающей жидкостью, емкостью с низкокипящей жидкостью и смесительной емкостью, соединенными системой насосов и трубопроводов с датчиками теплопроводности, системой

управления и насосом регулирования подачи смещанной жидкости из смесительной емкости в камеру закалки, датчик теплопроводности выполнен в виде датчика сопротивления, установленного в камере закалки; система управления выполнена в виде источника стабилизированного задающего напряжения, измерительной схемы перепада напряженнй на датчике сопротивления и исполнительного реле насоса регулирования подачи смешанной жидкости, причем исполнительное реле насоса регулирования пюдачи смещанной жидкости соединено с источником стабилизированного задающего напряжения и измерительной схемой перепада напряжений; емкость переполнения соединена системой трубопроводов и насосов с резервуаром с охлаждающей жидкостью и с камерой закалки, а датчик теплопроводности - через систему управления с насосом регулирования

v. подачи смещанной жидкости.

Источники информации, принятые во внимание при экспертизе:

1. Заявка № 2341846, кл. С 03 В 27/00, 1967, по которой принято рещение о выдаче авторского свидетельства.

2. Авторское свидетельство СССР № 237353, кл. С 03 В 27/00, 1967.

/5

Фаг.I

Фиг.З

Фиг.

76

L 7/

IZ

67 Z.«

.73

1

J

75

70

V-i

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стекла и устройство для его осуществления | 1983 |

|

SU1232142A3 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ, СПОСОБ ЕГО РАБОТЫ, АВТОМОБИЛЬ И СТАЦИОНАРНАЯ ГЕНЕРАТОРНАЯ УСТАНОВКА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ДВИГАТЕЛЯ | 1993 |

|

RU2121585C1 |

| Устройство для термического упрочнения листового стекла | 1978 |

|

SU1389675A3 |

| Способ закалки стеклоизделий и устройство для его осуществления | 1978 |

|

SU871730A3 |

| АЛЬТЕРНАТИВНЫЕ ВАРИАНТЫ СИСТЕМЫ И СПОСОБОВ ДЛЯ ИЗВЛЕЧЕНИЯ НЕФТИ ИЗ ЗАТОПЛЕННЫХ ВОДОЙ УГЛЕВОДОРОДНЫХ МЕСТОРОЖДЕНИЙ ПОСРЕДСТВОМ ИНЖЕКТИРОВАНИЯ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2146327C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ И СПОСОБ РАБОТЫ ТАКОГО УСТРОЙСТВА | 2014 |

|

RU2627212C2 |

| Способ получения плоского стеклаНА пОВЕРХНОСТи РАСплАВлЕННОй МЕТАлли-чЕСКОй ВАННы | 1972 |

|

SU824891A3 |

| Устройство для изготовления армированного проволокой листового стекла | 1972 |

|

SU1020001A3 |

| Способ изготовления нетканного волокнистого материала | 1973 |

|

SU504509A3 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1971 |

|

SU320991A1 |

Авторы

Даты

1979-01-30—Публикация

1974-07-19—Подача