Группа изобретений относится к металлургии, а именно к термической обработке железнодорожных колес.

Из патента RU 2668872 (опубл. 04.10.2018) известен способ термической обработки железнодорожных колес из стали, содержащей, мас.%: С 0,75-0,77, Mn 0,82-0,9, Si 0,3-0,4, Cr 0,18-0,25, Ni 0,15-0,25, V 0,02-0,04, Mo 0,04-0,06. Способ включает нагрев до температуры аустенизации, дифференцированное охлаждение рабочего слоя обода и его торца со стороны гребня в течение 420 секунд, при этом поверхность круга катания и наружная боковая поверхность обода колеса охлаждаются водой с растущим расходом воды, а внутренняя боковая поверхность обода колеса охлаждается водовоздушной смесью с постоянным расходом воздуха и постоянным расходом воды.

Охлаждение внутреннего торца обода водовоздушной смесью с постоянным расходом воды и воздуха, в отсутствие регулирования интенсивности охлаждения, не позволит получить однородную структуру металла по сечению обода.

Кроме того, повышенное время охлаждения (420 секунд) приведет к подкалу диска, что может снизить его пластические характеристики. При этом повышенное время охлаждения свидетельствует о низких скоростях охлаждения, что не позволит получить высокую твердость по всему рабочему слою обода колеса на глубину более 40 мм.

Из патента RU 2763906 (опубл. 11.01.2022) известен способ термической обработки железнодорожных колес из стали, содержащей, мас.%: С 0,55-0,63, Mn 0,50-0,90, Si 0,22-0,45, Cr ≤0,20, Ni ≤0,25, V 0,02-0,07, Mo 0,04-0,06, Fe – остальное. Способ включает нагрев колеса до температуры аустенизации, охлаждение рабочего слоя элементов обода колеса, последующую выдержку колеса на воздухе и отпуск. Рабочий слой каждого элемента обода колеса охлаждают в течение 300 секунд. При этом поверхность круга катания и наружная боковая поверхность обода колеса охлаждаются водой с растущим расходом воды. Внутренняя боковая поверхность обода колеса охлаждается сначала воздухом, затем водой и воздухом, с последующей выдержкой колеса на воздухе и отпуском.

Начальное охлаждение внутреннего торца обода только воздухом не обеспечит широкий диапазон регулирования скоростей охлаждения и достаточную скорость охлаждения.

Кроме того, в патентах RU 2668872 и RU 2763906 для разных размеров колес и всего сортамента сталей применяется одно неизменное время охлаждения и один неизменный режим охлаждения. Отсутствие регулировки режимов охлаждения применительно к колесам разных размеров и химического состава может не обеспечить требуемые свойства термообработанных колес.

Из патента CN 110055394 (опубл. 26.07.2019) известен способ термообработки железнодорожных колес, в котором колесо нагревают до температуры аустенизации, переносят на закалочный стол, приводимый во вращение, и охлаждают колесо двухфазным потоком газа-тумана, распыляемым на поверхность катания колеса. Затем колесо помещают в печь для сохранения тепла, после чего вынимают для воздушного охлаждения.

Охлаждение колес производят в три этапа. Скорости вращения колеса V1, V2 и V3, давление воды P1, P2 и P3 и время закалки T1, T2 и T3 на трех этапах контролируются, а количество включенных форсунок, которые распределены через равные интервалы в окружном направлении колес на трех этапах, составляет соответственно M, 2M и 3M, где М ≥4. Общее время охлаждения при закалке составляет от 6 до 8 минут.

К недостатку патента относится то, что охлаждающую среду распыляют только на поверхность катания колеса. Ввиду отсутствия распыления охлаждающей среды на наружную и внутреннюю боковые поверхности обода колеса, возрастает вероятность нежелательных термических напряжений и коробления колеса в процессе термообработки, увеличения уровня внутренних напряжений в колесе, а также возрастает риск неполучения требуемого уровня механических свойств по всему объему обода колеса. Это обусловлено тем, что из-за охлаждения только поверхности катания интенсивность охлаждения боковых поверхностей обода колеса оказывается существенно ниже интенсивности охлаждения центральной части обода, поэтому твердость и механические свойства боковых поверхностей обода будут ниже, чем в центральной части. В итоге вышеуказанное приведет к повышению бокового износа колес при эксплуатации.

Следующим недостатком является неизменное количество этапов охлаждения, равное трем, что ограничивает и, следовательно, затрудняет регулирование скоростей охлаждения в зависимости от химического состава стали и профиля колеса, снижает гибкость управления интенсивностью охлаждения.

Кроме того, повышенное время охлаждения (от 6 до 8 минут) при трех этапах охлаждения свидетельствует о низких скоростях охлаждения, что не позволит получить высокую твердость по всему рабочему слою обода колеса на глубину более 40 мм. А также низкие скорости охлаждения не позволяют получить необходимые микроструктуру и механические свойства колес из углеродистых нелегированных сталей, что сужает область применения способа.

Из патента RU 2632507 известны способ и устройство термической обработки цельнокатаных железнодорожных колес. Способ включает нагрев колес до температуры аустенизации, прерывистое охлаждение обода водой, охлаждение диска и мест перехода диска в обод и ступицу сжатым воздухом и отпуск.

Колесо при охлаждении расположено в вертикальной плоскости. Воду подают из четырех спрейерных устройств, два из которых охлаждают обод с поверхности катания, два – с боковых поверхностей обода с наружной и внутренней стороны колеса.

К недостаткам патента относится расположение спрейерных устройств только в нижней части колеса, что приводит к большому временному промежутку, в течение которого охлаждающая среда не подается к колесу. В результате возрастает риск нежелательной полосчатости в микроструктуре материала колеса, а также снижается скорость охлаждения и сужается диапазон регулирования скорости охлаждения.

Из патента RU 2277132 (опубл. 27.05.2006) известны способ и устройство термической обработки металлических деталей, имеющих форму тел вращения, в частности колес. Способ предусматривает нагрев изделия до требуемой температуры и его последующее охлаждение, которое для различных участков объемов или поверхности обрабатываемой детали проводят по-разному таким образом, что заданные зоны детали охлаждают с управлением или регулированием в режиме «онлайн» за счет использования охлаждающей среды с управляемым объемным потоком.

Для каждой функциональной зоны колеса порознь управляют охлаждением, регулируя время охлаждения, вид охлаждающей среды (вода, воздух, смесь), количество охлаждающего средства и/или последовательность охлаждения.

В устройстве по известному патенту горячую деталь в виде колеса располагают в горизонтальном положении с опорой на несколько приводных роликов, приводимых во вращение электроприводом с изменяемой частотой вращения. В краевой зоне колеса по периферии расположено множество отдельных распылителей, через которые на охлаждаемые участки поверхности колеса наносят охлаждающую среду.

Распылители каждой плоскости присоединены к кольцевым сборным трубопроводам. Охлаждающую среду подают в кольцевые трубопроводы управляемым или регулируемым образом посредством многолинейных распределителей, запорных органов и т.п.

Рычажный привод для распылителей состоит из множества тяг, присоединенных к поворотным рычагам. Причем каждые две тяги на противоположных сторонах соединены осями поворота с поворотным рычагом, и по углам треугольника расположено по одной дополнительной соединительной оси для соответствующего поворотного рычага.

Распылители выполнены в виде трубок, которые на своих концах могут быть открытыми или содержать форсунки. Подача охлаждающей среды посредством отдельных трубок приводит к разбросу параметров охлаждающей среды (давление, скорость, расход), подаваемой на один и тот же элемент колеса, что может привести к снижению однородности свойств металла данного элемента, а также в целом снижает управляемость процессом.

Кроме того, подача охлаждающей среды посредством отдельных трубок потребует большое количество распылителей, каждому из которых соответствует сложный рычажный механизм.

Большое количество подвижных узлов в сложных условиях термообработки металла (грязь, окалина и т.п.) приводит к повышенному износу указанных подвижных узлов и их электроприводов, усложняет техническое обслуживание, а также усложняет систему управления процессом ввиду того, что каждому электроприводу соответствует свой блок управления.

Кроме того, управление или регулирование подачи охлаждающей среды из сборных трубопроводов в распылители отсутствует, что сужает диапазон регулирования скоростей охлаждения и снижает гибкость управления интенсивностью охлаждения.

Объем подачи охлаждающей среды в патенте RU 2277132 в первую очередь реализуется как функция температуры поверхности колеса, непрерывно измеряемой с помощью камеры измерения температуры, а количество подаваемой охлаждающей среды и/или продолжительность охлаждения устанавливают на основе измеренной температуры поверхности.

Управление объемом подачи охлаждающей среды на основе измерения температуры поверхности может не привести к достижению желаемых свойств материала колеса на глубине от поверхности. Это обусловлено тем, что температура поверхности не имеет существенного значения для теплового потока, возникающего в поперечном сечении колеса, а также для качественных и количественных свойств материала, однородности его структуры или твердости.

Задача группы изобретений – устранить вышеуказанные недостатки уровня техники, при этом обеспечить высокий уровень износостойкости и контактно-усталостной прочности стали термообработанных колес.

Техническим результатом предлагаемой группы изобретений является создание способа и устройства, позволяющих:

- получить микроструктуру металла колеса типа сорбит закалки на поверхности и мелкодисперсный пластинчатый перлит на глубину более 50 мм от поверхности по всему объему обода колеса, а также получить требуемый уровень механических свойств;

- обеспечить минимальные термические напряжения и минимальное коробление колеса во время процесса термообработки;

- обеспечить скорость охлаждения, которую можно задать в конкретном и широком рабочем диапазоне, в зависимости от химического состава стали и профиля колеса;

- расширить диапазон и плавность регулирования скоростей охлаждения;

- повысить гибкость управления интенсивностью охлаждения;

- обеспечить стабильные повторяемые режимы термической обработки, позволяющие получить высокое качество термообработанных колес;

- гарантировать необходимую величину давления и расхода охлаждающей среды, подаваемой блоками форсунок на охлаждаемые поверхности колеса, в течение всего процесса охлаждения.

Технический результат позволяет достичь устройство дифференцированного охлаждения железнодорожных колес, содержащее:

- блоки форсунок для спрейерной подачи охлаждающей среды, расположенные по окружности колеса и направленные на охлаждаемые поверхности колеса: поверхность катания, наружную боковую поверхность обода и внутреннюю боковую поверхность обода;

- коллекторы, гидравлически соединенные с блоками форсунок через отсечные клапаны, при этом отсечные клапаны выполнены с возможностью импульсной или непрерывной подачи охлаждающей среды в блоки форсунок;

- блоки форсунок расположены по окружности колеса с промежутками для обеспечения чередования активного охлаждения, при котором осуществляется подача охлаждающей среды, и пассивного охлаждения, при котором осуществляется выдержка на воздухе;

- отсечные клапаны выполнены с возможностью регулировки отношения длительностей активного и пассивного охлаждений;

- приводные ролики, обеспечивающие вращение горизонтально расположенного колеса с регулируемой скоростью;

- подающую линию для подвода охлаждающей среды, гидравлически соединенную с каждым из коллекторов через регулирующие клапаны, выполненные с возможностью регулировки расхода и давления подаваемой в коллекторы охлаждающей среды;

- регулирующие клапаны своими вторыми выходами гидравлически соединены с отводящей линией;

- механизмы позиционирования, выполненные с возможностью перемещения блоков форсунок и приводных роликов для обеспечения охлаждения колес, имеющих разные размеры;

- систему автоматического управления для обеспечения программно заданного режима охлаждения.

Кроме того, устройство содержит трубопровод воздуха, на входе которого установлен регулирующий клапан, выполненный с возможностью регулировки расхода и давления подаваемого воздуха.

При этом трубопровод воздуха содержит обратные клапаны, установленные на входах каждого форсуночного блока.

Кроме того, механизмы позиционирования расположены по окружности колеса и включают в себя приводы для совместного линейного перемещения роликов и блоков форсунок, а также линейные приводы, предпочтительно пневмоприводы, для отдельного перемещения блоков форсунок каждой секции.

Кроме того, система автоматического управления содержит блок управления, соединенный линиями связи с регулирующими клапанами, отсечными клапанами, датчиками расхода, датчиками давления, энкодерами приводов, датчиками температуры охлаждающей жидкости и измерителями температуры колеса.

Кроме того, устройство дифференцированного охлаждения содержит устройство охлаждения ступицы и диска, выполненное с возможностью двухстороннего охлаждения ступицы и диска сжатым воздухом.

Технический результат позволяет достичь способ термообработки железнодорожных колес, включающий:

- нагрев колес в печи до температуры аустенизации;

- нагрев колес в печи на этапах с регулируемым температурным режимом: этапе начального подогрева, этапе нагрева до температуры аустенизации, этапе выравнивания температуры по сечению и выдержки для гомогенизации аустенита по всему объему;

- дифференцированное охлаждение элементов колеса: поверхности катания, наружной и внутренней боковых поверхностей обода колеса, в устройстве охлаждения;

- охлаждение колес производят в течение 180-400 с, при этом длительность и скорость охлаждения регулируют в зависимости от размеров и химического состава колес;

- охлаждение колес производят при вращении горизонтально расположенного колеса с регулируемой скоростью;

- скорость охлаждения колес регулируют изменением расхода и давления подаваемой в коллекторы охлаждающей среды посредством регулирующих клапанов, по программно заданному режиму;

- скорость охлаждения колес регулируют импульсной или непрерывной подачей охлаждающей среды из коллекторов в блоки форсунок посредством отсечных клапанов, по программно заданному режиму;

- длительность импульса (Тимп, с) при импульсной подаче охлаждающей среды равна: Тимп = (0,01 – 0,1) πD/v, где πD, м – длина окружности колеса; v, м/с – скорость вращения колеса;

- охлаждение колес производят в дискретном периодическом режиме с чередованием активного охлаждения, при котором осуществляют подачу охлаждающей среды, и пассивного охлаждения, при котором осуществляют выдержку на воздухе, при этом скорость охлаждения регулируют отношением длительностей активного и пассивного охлаждений посредством отсечных клапанов, по программно заданному режиму;

- отношение длительностей активного и пассивного охлаждений (Та/Тп) регулируют в диапазоне от La/v·Тп max до La/v·Тп min, где La, м – длина блока форсунок; v, м/с – скорость вращения колеса; Тп max, с – максимальное время пассивного охлаждения; Тп min, с – минимальное время пассивного охлаждения.

- охлаждение колес, включающее не менее четырех этапов, производят с регулированием параметров охлаждения на каждом этапе поэтапно, с регулированием параметров охлаждения на каждом этапе;

- после закалки производят охлаждение колес в воздушной среде до температуры отпуска, обеспечивая режим равномерного охлаждения для исключения коробления;

- последующий отпуск для снятия напряжений производят в отпускной печи с регулируемым температурным режимом.

При этом термообработке подвергают колеса, изготовленные из стали, содержащей, мас.%: С 0,46-0,82; Mn 0,68-1,2; Si 0,25-0,65; P ≤0,030; S ≤0,020; Cu ≤0,030; Cr ≤1,0; Ni ≤0,30; Ti ≤0,03; Mo ≤0,10; V ≤0,20; Nb ≤0,06; Al ≤0,06.

При этом термообработке подвергают колеса, имеющие диаметр по кругу катания 600 – 1350 мм.

Кроме того, после этапа выравнивания температуры по сечению производят этап подогрева поверхности колеса для обеспечения компенсации влияния подстуживания поверхности нагретых колес при их перемещении к устройству дифференцированного охлаждения.

Кроме того, нагрев колес в печи производят до температуры 800-930°С.

Кроме того, нагрев колес могут произвести с холодного или горячего посада.

Кроме того, скорость охлаждения регулируют частотой вращения колеса, обеспечивая заданную длительность периодов активного и пассивного охлаждения в диапазоне от 0,01 до 3 с.

Кроме того, в качестве охлаждающей среды может быть использована водная, воздушная, водополимерная, водовоздушная, водополимерновоздушная среда.

Кроме того, охлаждение колес производят поэтапно следующим образом:

первый этап производят в течение 10-50 с до достижения начала перлитного превращения в поверхностных слоях, со скоростью охлаждения 3-8°С/с;

второй этап производят в течение 30-80 с для перлитного превращения на глубине до 15 мм, со скоростью охлаждения 2-6°С/с;

третий этап производят в течение 70-140 с до окончания перлитного превращения на глубине 20-35 мм со скоростью охлаждения 2-5°С/с;

четвертый этап производят в течение 70-130 с до окончания перлитного превращения на глубине 30-50 мм со скоростью охлаждения 2-4°С/с.

Кроме того, регулирующие клапаны регулируют давление и расход подаваемой жидкости в каждый коллектор по сигналам блока управления, получающего информацию с датчиков давления и расхода жидкости.

Кроме того, в процессе охлаждения колес производят двухстороннее охлаждение ступицы и диска сжатым воздухом с регулированием давления воздуха.

Кроме того, перед процессом охлаждения и после него контролируют температуру поверхности колеса, и в процессе охлаждения контролируют температуру охлаждающей среды, поддерживая необходимую величину температуры охлаждающей среды в течение всего процесса охлаждения.

Кроме того, после закалки производят равномерное охлаждение колес до температуры отпуска на воздухе, или посредством обдува вентиляторами, или охлаждение в закрытом объеме;

Кроме того, отпуск колес производят в отпускной печи проходного типа при прохождении колес через нагревательные зоны с регулируемым температурным режимом.

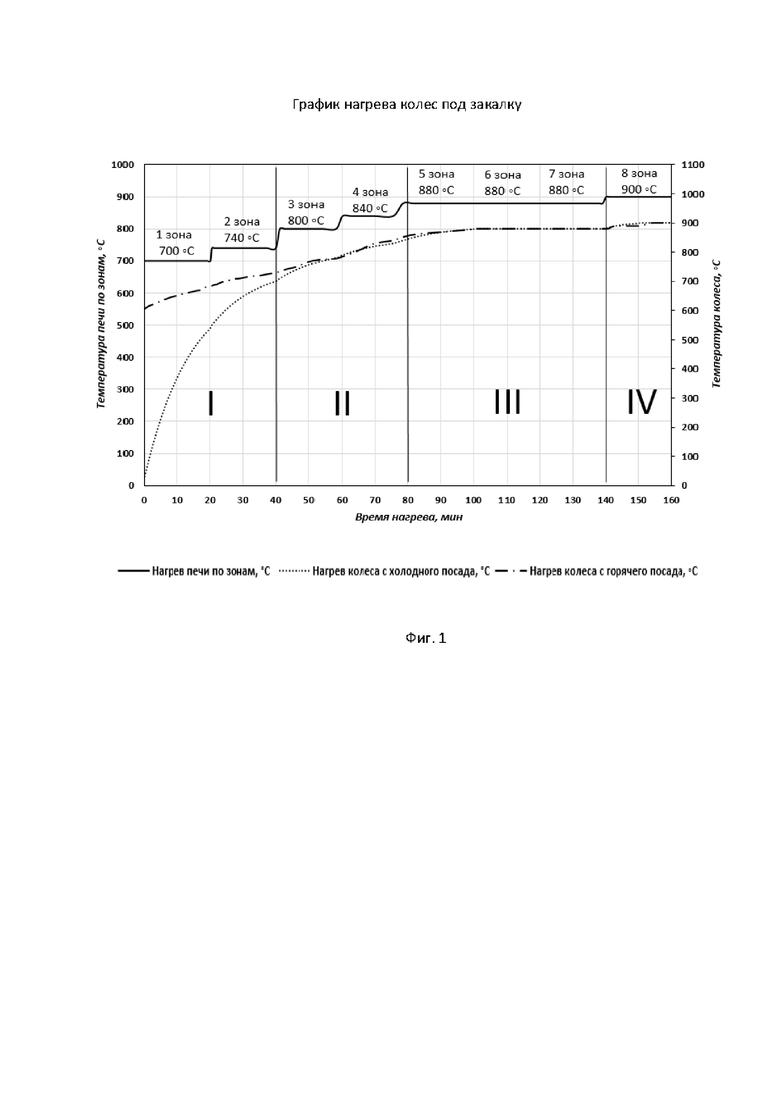

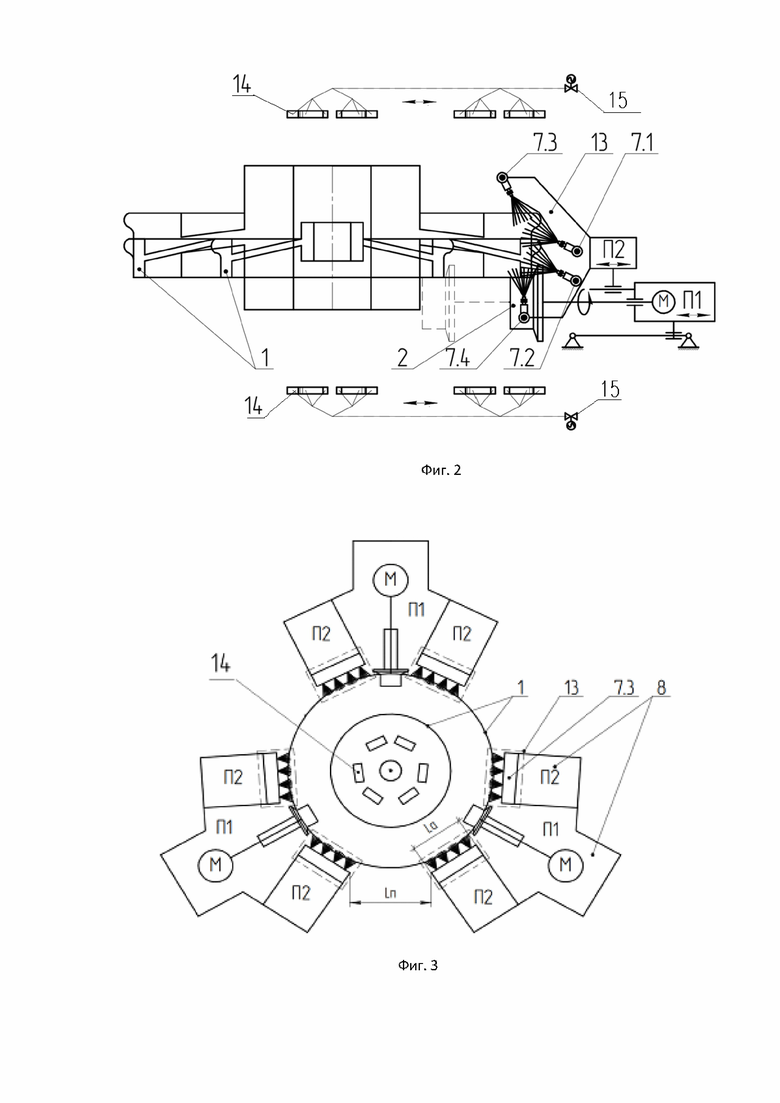

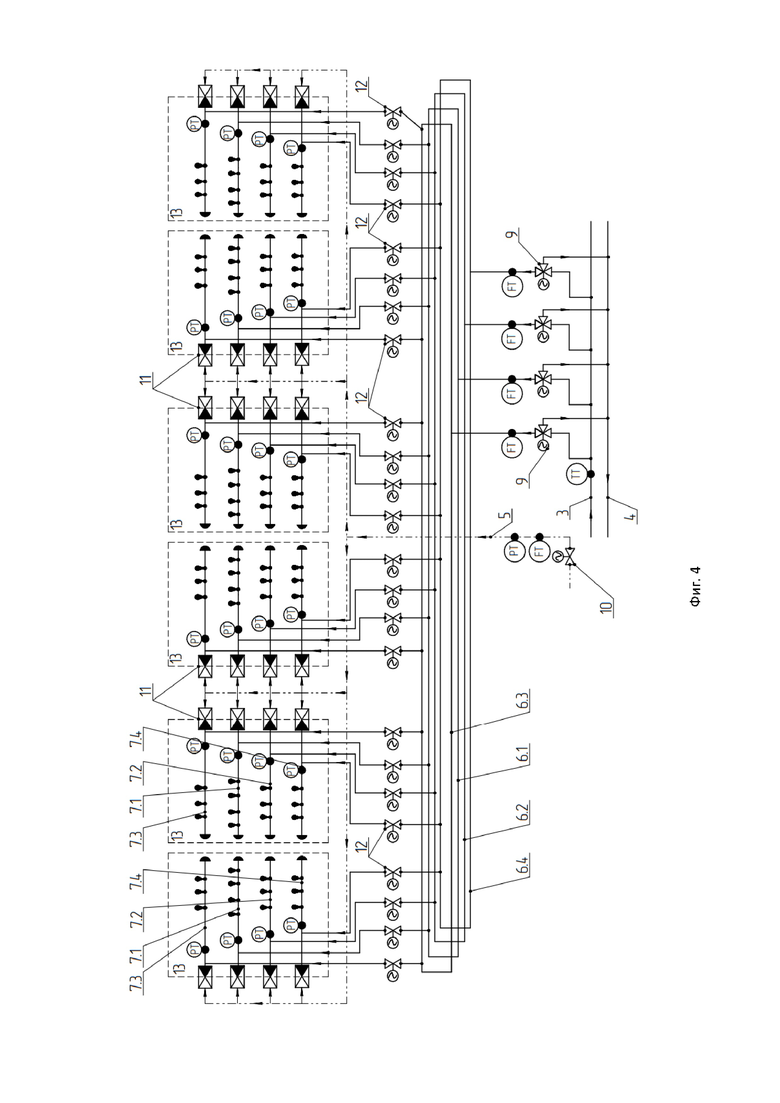

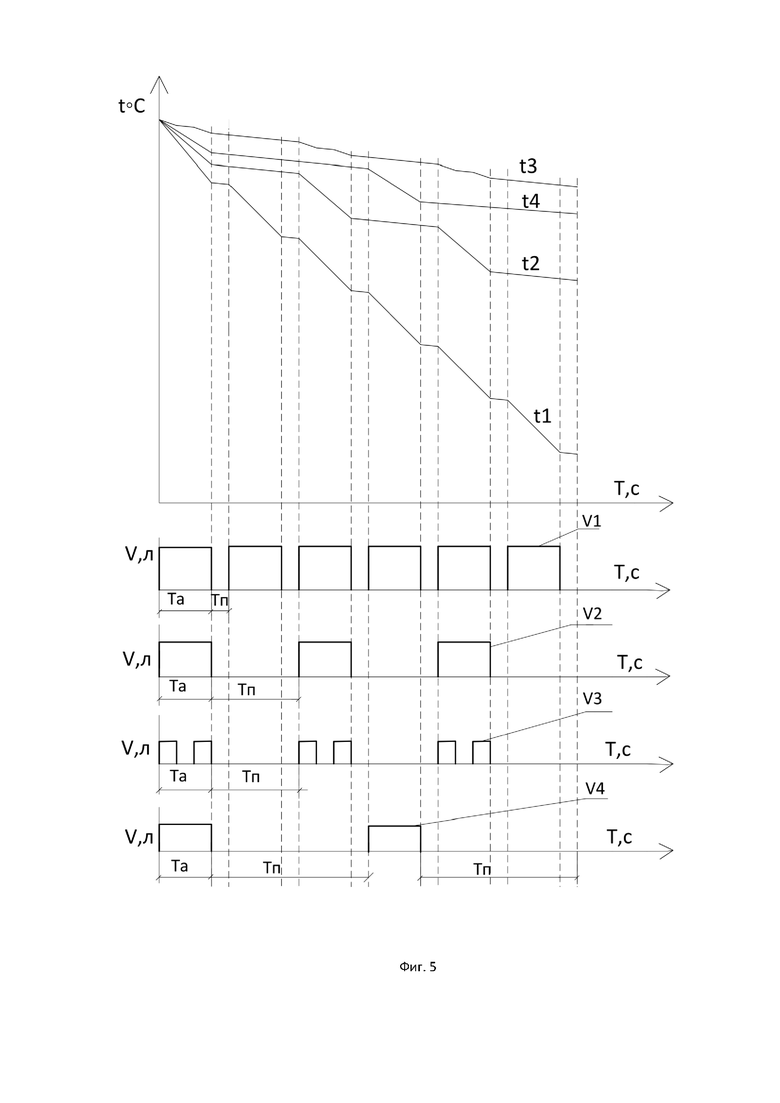

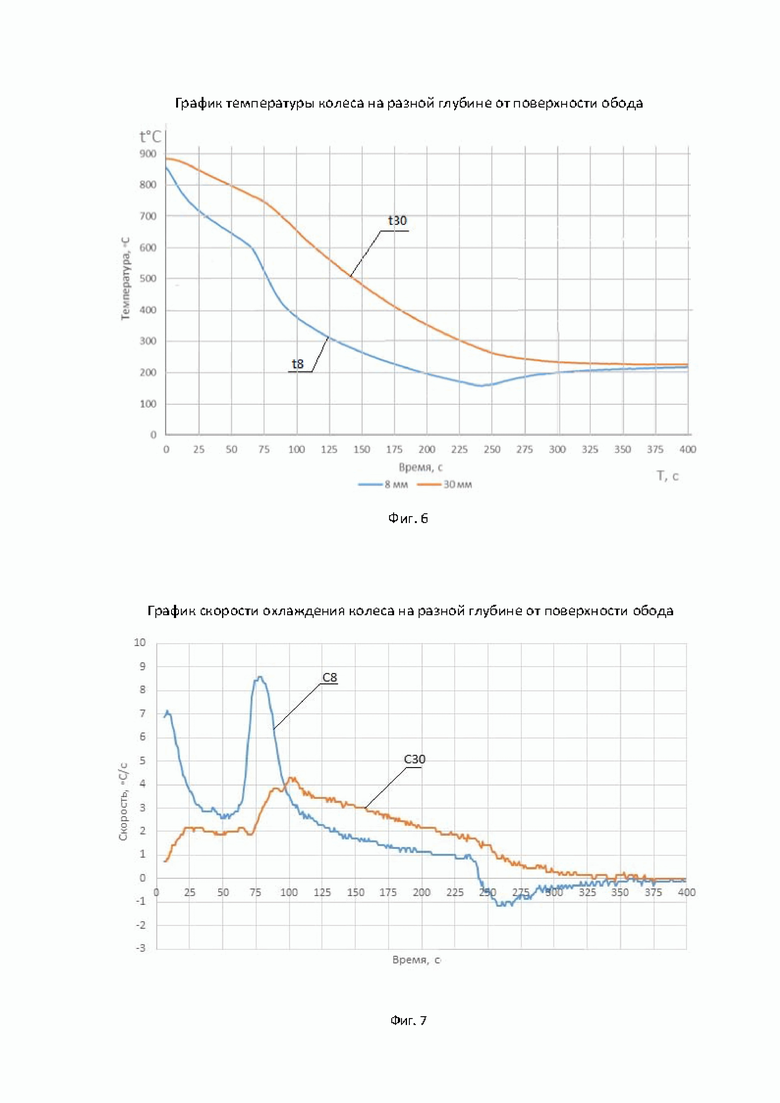

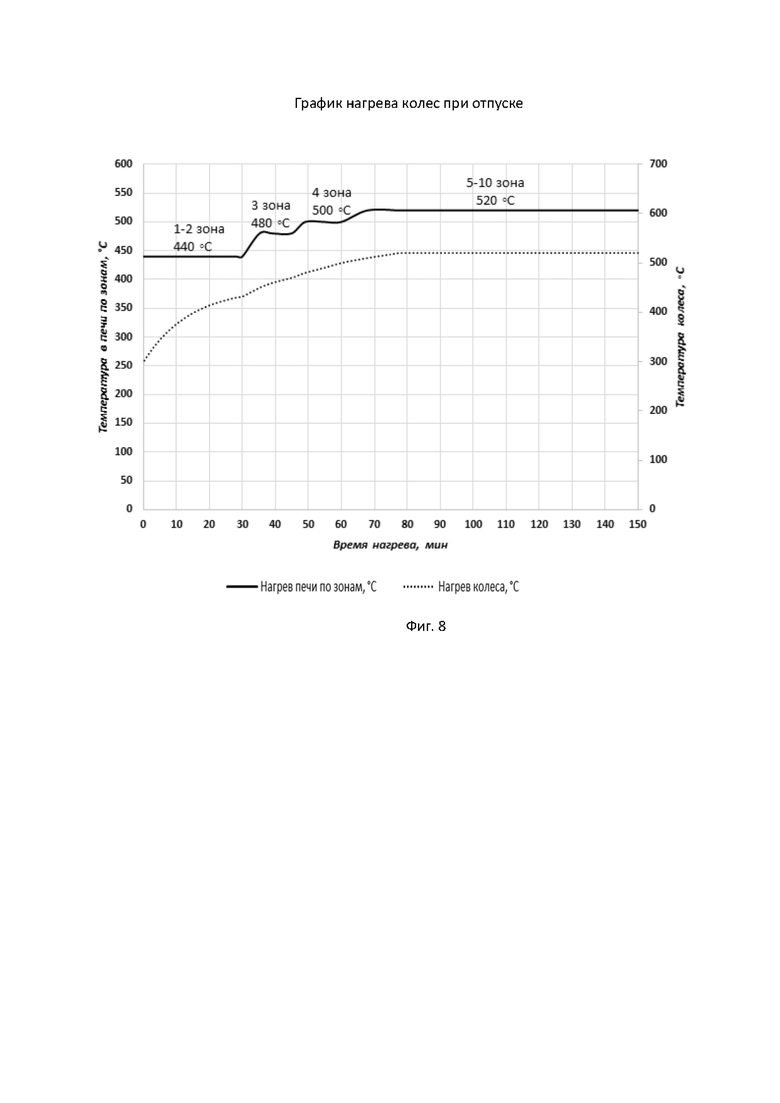

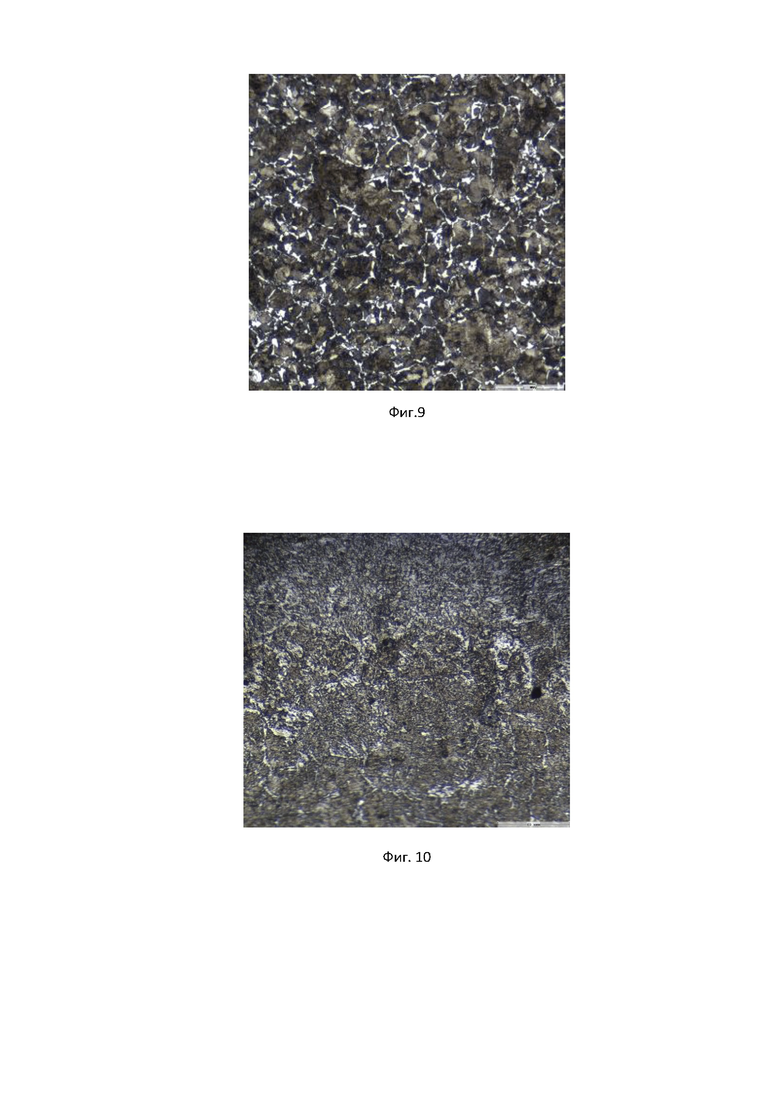

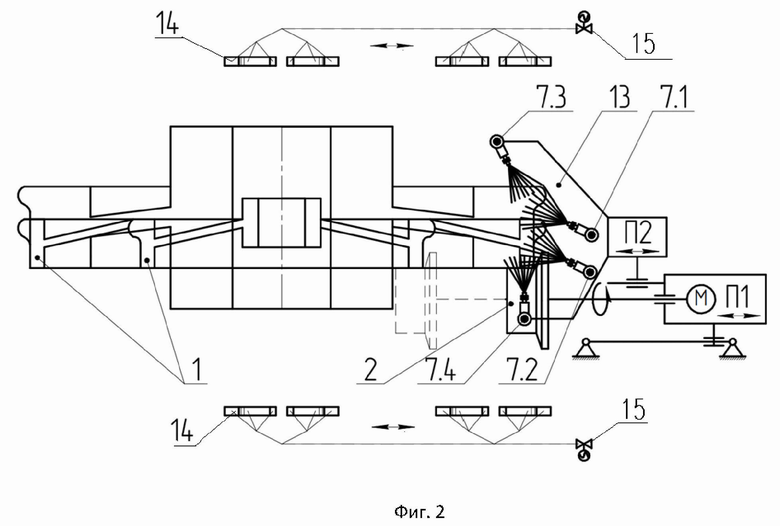

Сущность изобретения поясняют графические материалы. Фиг. 1 – график нагрева колес под закалку. Фиг. 2 – устройство дифференцированного охлаждения, вид сбоку. Фиг. 3 – устройство дифференцированного охлаждения, вид сверху. Фиг. 4 – схематичное изображение системы подачи охлаждающей среды на обод колеса. Фиг. 5 – графики температуры с диаграммами расхода охлаждающей среды. Фиг. 6 – график температуры при охлаждении колеса. Фиг. 7 – график скорости охлаждения колеса. Фиг. 8 – график нагрева колес в отпускной печи. Фиг. 9 – микроструктура металла обода колеса на глубине 50 мм от поверхности. Фиг. 10 – микроструктура металла обода колеса на глубине 0,5 мм от поверхности.

На фиг. 1 приведены графики нагрева колес с холодного и горячего посада в газовой нагревательной печи на этапах I - IV.

На фиг. 2 – 4 позициями обозначены следующие элементы: 1 – колесо; 2 – приводные ролики; 3 – подающая гидравлическая линия; 4 – отводящая гидравлическая линия; 5 – трубопровод воздуха; 6.1, 6.2, 6.3, 6.4 – коллекторы; 7.1, 7.2, 7.3, 7.4 – блоки форсунок; 8 – механизмы позиционирования; 9 – регулирующие клапаны (гидравлические); 10 – регулирующий клапан трубопровода воздуха; 11 – обратные клапаны трубопровода воздуха; 12 – отсечные клапаны (гидравлические); 13 – секции; 14 – устройство охлаждения ступицы и диска колеса; 15 – регулирующие клапаны устройства охлаждения ступицы и диска колеса.

Обозначения на фиг. 2: М – привод вращения роликов; П1 – привод перемещения роликов и блоков форсунок; П2 – привод перемещения блоков форсунок.

Обозначения на фиг. 4: FT – датчики расхода; РТ – датчики давления; ТТ – датчики температуры.

Обозначения на фиг. 5: V1-V4 – диаграммы объемного расхода охлаждающей среды; t1-t4 – графики температуры колеса при охлаждении согласно диаграммам V1-V4 соответственно. Та – длительность активного охлаждения; Тп – длительность пассивного охлаждения.

Устройство дифференцированного охлаждения железнодорожных колес 1 (фиг. 2, 3) содержит приводные ролики 2, обеспечивающие вращение горизонтально расположенного колеса 1 с регулируемой скоростью с помощью частотно регулируемого привода (М); систему подачи охлаждающей среды на обод колеса (фиг. 4), включающую подающую 3 и отводящую 4 гидравлические линии, трубопровод воздуха 5, коллекторы 6.1-6.4, блоки форсунок 7.1-7.4; механизмы 8 позиционирования (фиг.2, 3), выполненные с возможностью перемещения блоков форсунок 7.1-7.4 и приводных роликов 2 для обеспечения охлаждения колес 1, имеющих разные профили; устройство охлаждения 14 ступицы и диска колеса. На фиг. 2 и 3 показаны два колеса 1 различных профилей.

Подающая линия 3 гидравлически соединена через регулирующие клапаны 9 и датчики расхода (FT) с коллекторами 6.1-6.4. Регулирующие клапаны 9 выполнены с возможностью регулировки расхода и давления подаваемой в коллекторы 6.1-6.4 охлаждающей среды по программно заданному режиму.

Регулирующие клапаны 9 своими дополнительными выходами соединены с отводящей линией 4, с возможностью слива жидкости в отводящую линию 4 при приближении давления к предельно допустимой величине.

Трубопровод воздуха 5 содержит на своем входе регулирующий клапан 10, датчик расхода (FT) и датчик давления (РТ). Регулирующий клапан 10 выполнен с возможностью регулировки расхода и давления воздуха, подаваемого в блоки форсунок 7.1-7.4 через обратные клапаны 11.

Блоки форсунок 7.1-7.4 для спрейерной подачи охлаждающей среды расположены по окружности колеса 1 в разных плоскостях (см. фиг. 2) и направлены на различные охлаждаемые поверхности колеса. Блоки форсунок 7.1 и 7.2 направлены на поверхность катания. Блоки форсунок 7.3, расположенные в верхней плоскости, направлены на внутреннюю боковую поверхность обода. Блоки форсунок 7.4, расположенные в нижней плоскости, направлены на наружную боковую поверхность обода.

Блоки форсунок 7.1-7.4 расположены по окружности колеса 1 с промежутками для обеспечения чередования активного охлаждения, при котором осуществляется подача охлаждающей среды, и пассивного охлаждения, при котором осуществляется выдержка на воздухе. На фиг. 3 обозначены: Lа – длина блока форсунок, характеризующая длительность активного охлаждения; Lп – расстояние между блоками форсунок, характеризующее длительность пассивного охлаждения.

Блоки форсунок 7.1-7.4, расположенные с одной и той же стороны обода колеса 1, объединены в секции 13 (фиг. 3, 4).

Блоки форсунок 7.1, 7.2, 7.3, 7.4 каждой плоскости гидравлически соединены с соответствующим коллектором 6.1, 6.2, 6.3, 6.4 (фиг. 4) через отсечные клапаны 12.

Механизмы 8 позиционирования расположены по окружности колеса 1 и выполнены с возможностью перемещения приводных роликов 2 и блоков форсунок 7.1-7.4. Механизмы 8 позиционирования включают в себя приводы (П1), предпочтительно электроприводы, для совместного линейного перемещения роликов 2 и блоков форсунок 7.1-7.4, а также линейные приводы (П2), предпочтительно пневмоприводы, для отдельного перемещения блоков форсунок 7.1-7.4 каждой секции 13. Манипулятор погрузки/выгрузки колеса 1 в устройство охлаждения не показан.

Устройство охлаждения ступицы и диска 14 выполнено с возможностью обдува ступицы и диска воздухом с наружной и внутренней сторон колеса 1. Устройство 14 снабжено регулирующими клапанами 15 для подачи охлаждающего воздуха на ступицу и диск с регулируемым давлением. На фиг. 3 показано положение устройства 14 при обдуве ступицы и диска. Направление перемещения устройства 14 при погрузке/выгрузке колеса 1 показано на фиг. 2 стрелкой.

Система автоматического управления для обеспечения программно заданного режима охлаждения содержит блок управления на базе программируемого логического контроллера (не показан), соединенный линиями связи с регулирующими клапанами 9, 10, 15, отсечными клапанами 12, датчиками расхода (FT), датчиками давления (РТ), энкодерами приводов вращения и перемещения роликов 1, концевыми выключателями приводов перемещения роликов 1 и секций 13 форсунок, датчиками температуры (ТТ) охлаждающей жидкости и измерителями температуры колеса (не показаны).

Способ термообработки железнодорожных колес осуществляют следующим образом.

Заявляемый способ обеспечивает термообработку цельнокатанных колес различного профиля, изготовленных из стали, содержащей, мас.%: С 0,46-0,82; Mn 0,68-1,2; Si 0,25-0,65; P ≤0,030; S ≤0,020; Cu ≤0,030; Cr ≤1,0; Ni ≤0,30; Ti ≤0,03; Mo ≤0,10; V ≤0,20; Nb ≤0,06; Al ≤0,06.

Нагрев колес при их обособленном размещении до температуры аустенизации производят в печи с регулируемым температурным режимом, например, электрической, газовой, индукционной, с инфракрасным нагревом, предпочтительно в газовой печи. Нагрев до температуры аустенизации производят в диапазоне от 800 до 930°С, в зависимости от марки стали (химического состава) и профиля колеса. Термообработке подвергают колеса, имеющие диаметр по кругу катания 600–1350 мм.

Нагрев колес могут произвести с горячего посада. В этом случае после горячештамповочного или прокатного нагрева производят выравнивание температуры колес на воздухе до температуры окончания перлитных превращений по всему сечению колеса, а затем подают в печь колеса, имеющие температуру 400-600°С, что уменьшает расход газа на нагрев и в целом экономит энергию. При этом, как и при холодном посаде, обеспечивается перекристаллизация стали колес.

Колеса нагревают в печи поэтапно, с установленным для каждого этапа температурным режимом. На этапе начального подогрева колесо прогревают относительно медленно, чтобы уменьшить внутренние напряжения и исключить коробление. На втором этапе колесо нагревают до температуры аустенизации. На третьем этапе производят выравнивание температуры по сечению и выдержки для гомогенизации аустенита по всему объему. На завершающем этапе могут произвести подогрев поверхности колеса для компенсации влияния подстуживания поверхности при дальнейшем перемещении от печи к устройству охлаждения. В результате закалочного нагрева обеспечивают равномерный прогрев и однородную микроструктуру колеса, за счет чего минимизируют термические напряжения и коробление колеса во время нагрева.

На фиг. 1 в качестве примера показаны графики поэтапного нагрева колес с холодного и горячего посада в газовой нагревательной проходной печи, подиной которой являются жаропрочные телеги. Колеса последовательно перемещаются по восьми зонам нагревательной печи, подвергаясь четырем этапам нагрева I – IV.

На выходе из печи измеряют температуру колес при помощи пирометра, и транспортируют их к устройству охлаждения. При этом подогрев поверхности колеса на завершающем этапе способствует тому, чтобы температура поверхности колес при поступлении в устройство охлаждения более точно соответствовала температуре, необходимой для начала закалочного охлаждения.

Колеса 1 посредством автоматического манипулятора помещаются в устройство охлаждения. Программно-заданный режим охлаждения выбирается из базы данных по действительной (измеренной) температуре поверхности колеса и марки стали (химического состава).

В устройстве дифференцированного охлаждения колесо 1 с опорой на приводные ролики 2 вращается в горизонтальной плоскости с регулируемой скоростью и подвергается воздействию охлаждающей среды. В качестве охлаждающей среды может быть использована водная, воздушная, водополимерная, водовоздушная, водополимерновоздушная среда. Температуру охлаждающей среды контролируют и автоматическим путем поддерживают необходимую величину температуры в течение всего процесса охлаждения.

Охлаждение колес производят в течение 180 - 400 с в зависимости от химического состава и профиля колеса. Например, при закалке колес из стали марки 2 диаметром 957 мм длительность охлаждения от 180 до 260 с, при закалке колес из стали марки 2 диаметром 1250 мм длительность охлаждения от 240 до 320 с, при закалке колес из стали марки Т диаметром 1250 мм длительность охлаждения от 300 до 400 с. Увеличение времени пребывания колес в устройстве охлаждения свыше установленных границ снизит производительность и может привести к подкаливанию диска и снижению его пластических свойств. Уменьшение времени пребывания колес в устройстве охлаждения ниже установленных границ не позволит получить необходимые механические свойства обода колеса на глубине 30 и 50 мм от поверхности.

Скорость охлаждения регулируют частотой вращения колеса 1, обеспечивая заданную продолжительность периодов активного охлаждения и пассивного охлаждения от 0,01 до 3 с, что позволяет избежать полосчатой неоднородности в микроструктуре материала колеса и обеспечивает непрерывность изменения свойств материала в глубину от поверхности. Продолжительность периодов активного и пассивного охлаждения более трех секунд приведет к нежелательной полосчатой неоднородности в микроструктуре стали.

Воздушная охлаждающая среда подается через регулирующий клапан 10, который регулирует давление и расход подаваемого воздуха по сигналам блока управления, получающего информацию с датчиков давления (РТ) и расхода (FT) воздуха, и затем поступает в блоки форсунок 7.1-7.4 через клапаны 11 на входах каждого блока форсунок 7.1-7.4.

Жидкая охлаждающая среда из подающей линии 3 поступает в коллекторы 6.1-6.4 через установленные на входе каждого коллектора 6.1-6.4 регулирующие клапаны 9. В случае приближения величины давления к предельно допустимой, производится слив жидкости через регулирующие клапаны 9 в отводящую линию 4. За счет этого в гидравлической системе поддерживается необходимая величина давления в течение всего процесса охлаждения, что способствует стабильности и повторяемости распыления охлаждающей среды форсунками и, как следствие, стабилизирует заданные режимы термической обработки.

Регулирующие клапаны 9 регулируют давление и расход подаваемой жидкости в каждый коллектор 6.1-6.4 по сигналам блока управления, получающего информацию с датчиков давления (РТ) и расхода (FT) жидкости. Давление подаваемой в коллекторы 6.1-6.4 охлаждающей среды изменяют в диапазоне от 0,3 до 0,8 МПа. Изменяя расход и давление подаваемой в коллекторы 6.1-6.4 охлаждающей среды, дифференцированно регулируют скорость охлаждения различных поверхностей колеса по программно заданному режиму.

Скорость охлаждения регулируют в зависимости от размеров и химического состава колес 1. Например, при закалке колес из стали марки 2 диаметром 962 мм скорость охлаждения 2-8°С/с, при закалке колес из стали марки Т диаметром 962 мм скорость охлаждения 2-6°С/с.

Способ и устройство позволяют производить охлаждение обода колеса с высокими скоростями, например 15-17°С/с, после завершения перлитных превращений (во избежание получения нежелательных микроструктур бездиффузионного превращения).

Охлаждающая среда из коллекторов 6.1, 6.2, 6.3, 6.4 подается через отсечные клапаны 12 в блоки форсунок соответственно 7.1, 7.2, 7.3, 7.4, направленные на различные элементы колеса: поверхность катания, наружную и внутреннюю боковые поверхности обода (см. фиг.2). Подача охлаждающей среды в блоки форсунок 7.1, 7.2, 7.3, 7.4 из соответствующих им коллекторов 6.1, 6.2, 6.3, 6.4 минимизирует разброс параметров охлаждающей среды (давление, расход), подаваемой на один и тот же элемент колеса, что гарантирует однородность свойств металла данного элемента колеса и повторяемость процесса.

Поверхность катания, наружная и внутренняя боковые поверхности обода имеют различную площадь и конфигурацию, поэтому их охлаждение ведут с разными скоростями, причем охлаждение боковых поверхностей обода производят по определенному закону в соответствии с режимом охлаждения поверхности катания, чтобы избежать коробления.

Скорость охлаждения регулируют импульсной или непрерывной подачей охлаждающей среды из коллекторов 6 в блоки форсунок 7.1-7.4 посредством отсечных клапанов 12 по программно заданному режиму.

Охлаждение колес 1 производят в дискретном периодическом режиме с чередованием циклов активного охлаждения, при котором осуществляют подачу охлаждающей среды в блоки форсунок 7.1-7.4, и пассивного охлаждения, при котором осуществляют выдержку на воздухе. Скорость охлаждения регулируют отношением длительностей активного (Та, c) и пассивного (Тп, c) охлаждений посредством отсечных клапанов 12 по программно заданному режиму.

Подавая охлаждающую среду в блоки форсунок 7.1-7.4, производят активное охлаждение колеса 1 с различной интенсивностью. Не подавая охлаждающую среду в любой из блоков 7.1-7.4 на определенном этапе охлаждения, регулируют длительность пассивного охлаждения. Отношение длительностей активного и пассивного охлаждений (Та/Тп) регулируют в диапазоне:

от Lа/v·Тп max до Lа/v·Тп min, где

Lа, м – длина блока форсунок;

v, м/с – скорость вращения колеса;

Тп max, с – максимальное время пассивного охлаждения;

Тп min, с – минимальное время пассивного охлаждения.

Например, при Lа = 0,3 м, v = 2 м/c, Тп max = 3,0 с, Тп min = 0,01 с, отношение длительностей активного и пассивного охлаждений (Та/Тп) можно регулировать в диапазоне от 0,05 до 15.

При этом работающие в активном режиме форсунки секций 13 могут подавать охлаждающую среду импульсно или непрерывно, и длительность импульсов может изменяться в широких пределах.

Тимп = (0,01-0,1) πD/v, где

Тимп, с – длительность импульса;

πD, м – длина окружности колеса;

v, м/с – скорость вращения колеса.

Например, при диаметре колеса D ≈ 1м и скорости вращения колеса v = 2 м/с длительность импульса Тимп могут изменять в пределах от 15,7 мс до 157 мс.

Графики температуры t1 - t4 на фиг. 5 поясняют регулирование скорости охлаждения в зависимости от отношения длительностей активного и пассивного охлаждений Та/Тп и от импульсной или непрерывной подачи охлаждающей среды.

А именно, графики t1, t2, t4 поясняют непрерывную подачу охлаждающей среды с расходом жидкости согласно диаграммам V1, V2, V4 соответственно, и с отношениями Та/Тп, равными соответственно 3,0; 0,60; 0,33. График t3 поясняет импульсную подачу охлаждающей среды с расходом жидкости согласно диаграмме V3 и с отношением Та/Тп = 0,60.

Приведенные графики характеризуют работу конкретного исполнения устройства при общем количестве охлаждающих секций 13, равном шести, в течение одного оборота колеса 1.

Таким образом, наличие отсечных клапанов 12 на входе каждого блока форсунок 7.1-7.4 позволяет изменять отношение длительностей циклов активного и пассивного охлаждений, а также подавать охлаждающую среду с различной длительностью импульсов или непрерывно, что повышает гибкость управления интенсивностью охлаждения, расширяет диапазон и плавность регулирования скоростей охлаждения. Вышеуказанное в сочетании с регулированием расхода и давления подаваемой в блоки форсунок 7.1-7.4 охлаждающей среды позволяет обеспечить скорость охлаждения, которую можно задать в конкретном диапазоне, в зависимости от химического состава стали и профиля колеса.

Кроме того, имеется возможность провести охлаждение поверхности обода колеса на начальном этапе с ограниченной скоростью охлаждения, тем самым обеспечив отсутствие структур бездиффузионного превращения в микроструктуре поверхности обода колеса, с возможностью дальнейшего увеличения скорости охлаждения по сечению обода колеса, для повышения механических свойств стали. При этом можно исключить применение сжатого воздуха на начальных стадиях охлаждения.

Дифференцированное охлаждение производят поэтапно, с регулированием скорости охлаждения на каждом этапе. Количество этапов может быть различным, например от 3 и более этапов разной длительности.

Охлаждение могут произвести в четыре этапа следующим образом:

первый этап производят в течение 10-50 с до достижения начала перлитного превращения в поверхностных слоях, со скоростью охлаждения 3-8°С/с;

второй этап производят в течение 30-80 с для перлитного превращения на глубине до 15 мм, со скоростью охлаждения 2-6°С/с;

третий этап производят в течение 70-140 с до окончания перлитного превращения на глубине 20-35 мм со скоростью охлаждения 2-5°С/с;

четвертый этап производят в течение 70-130 с до окончания перлитного превращения на глубине 30-50 мм со скоростью охлаждения 2-4°С/с.

В течение каждого из этапов регулируют скорость охлаждения путем подачи охлаждающей среды импульсно или непрерывно, путем изменения отношения Та/Тп, а также путем изменения давления и расхода охлаждающей среды регулирующими клапанами 9 и 10. За счет возможности регулирования скоростей охлаждения в широком диапазоне в сочетании с плавным изменением скорости охлаждения получают заданную микроструктуру стали как в поверхностном слое, так и на большую глубину (более 50 мм) от поверхности по всему объему обода колеса 1. Кроме того, гибкое управление охлаждением каждого элемента поверхности обода колеса 1 с контролем процессов охлаждения позволяет получать требуемые твердость и другие механические свойства, например прочность, вязкость, снижать уровень внутренних напряжений в колесе.

Устройство охлаждения 14 подает сжатый охлаждающий воздух на ступицу и диск, предотвращая попадание распыляемой форсунками 7.1-7.4 жидкости на ступицу и диск. Регулирующие клапаны 15 регулируют давление и расход воздуха, подаваемого на ступицу и диск, по сигналам блока управления, получающего информацию с датчиков давления и расхода воздуха устройства охлаждения 14. Охлаждение ступицы и диска производят по определенному закону с соответствии с режимом охлаждения обода, что способствует снижению внутренних напряжений в колесе.

На выходе из устройства дифференцированного охлаждения измеряют температуру поверхности колес 1 при помощи пирометра.

После закалки производят охлаждение колес в воздушной среде до температуры отпуска, обеспечивая режим равномерного охлаждения для исключения коробления. Указанное охлаждение производят на воздухе, или посредством обдува вентиляторами, или охлаждение в закрытом объеме. Охлаждение колес до температуры отпуска производят в течение 1800 – 3600 с.

Далее колеса подвергают отпуску, что позволяет произвести снятие напряжений, возникающих в процессе закалки. Отпуск производят в отпускной печи, например проходного типа, в которой колеса последовательно проходят через нагревательные зоны с регулируемым температурным режимом.

Пример 1 реализации изобретения

Термической обработке по предлагаемому способу подвергались колеса ∅ 962 мм из стали марки 2 по ГОСТ 10791-2011.

Нагрев до температуры аустенизации (880◦С) произвели в газовой печи проходного типа, подиной которой являются жаропрочные телеги. Суммарное время прохождения колеса по восьми нагревательным зонам печи составило 120 мин. Температура на поверхности обода на выходе из печи составила 900◦С.

После транспортировки в течение времени подстуживания, равного 45 с, колеса подвергались дифференцированному охлаждению поверхности катания, наружной и внутренней боковых поверхностей обода в устройстве охлаждения. В течение закалочного охлаждения, произведенного при скорости вращения колеса 2 м/с в течение 240 с, температура охлаждающей среды (воды) поддерживалась 30±3◦С.

Охлаждающая среда для закалочного охлаждения каждого элемента обода подавалась через электромагнитные регулирующие клапаны в соответствующий каждому элементу обода коллектор. Далее из каждого коллектора охлаждающая среда подавалась через электромагнитные отсечные клапаны в соответствующие блоки форсунок.

Охлаждающая среда из блоков форсунок подавалась:

- на первом этапе импульсно из всех форсунок трех секций;

- на втором этапе непрерывно из всех форсунок двух секций;

- на третьем этапе непрерывно из всех форсунок трех секций;

- на четвертом этапе непрерывно из всех форсунок шести секций.

Параметры режима закалочного охлаждения по кругу катания, наружной и внутренней поверхностям обода приведены в таблице 1.

Таблица 1

этапа, с

секций*

Та/Тп

ность обода

форсуночных

блоков

*количество секций, в которые подавалась охлаждающая среда

Температура при охлаждении колеса на разной глубине от поверхности обода приведена на графике фиг. 6. Обозначения кривых на фиг. 6: t8 – температура колеса на глубине 8 мм; t30 – температура колеса на глубине 30 мм.

Скорость охлаждения колеса на разной глубине от поверхности обода приведена на графике фиг. 7. Обозначения кривых на фиг. 7: С8 – скорость охлаждения колеса на глубине 8 мм; С30 – скорость охлаждения колеса на глубине 30 мм.

После закалки колеса подвергались охлаждению на воздухе во время их транспортировки к отпускным печам, и отпуску в отпускной печи с регулируемым температурным режимом. На фиг. 8 приведен график нагрева колес в отпускной печи проходного типа, в которой колеса последовательно перемещались по десяти зонам отпускной печи, подвергаясь поэтапному нагреву.

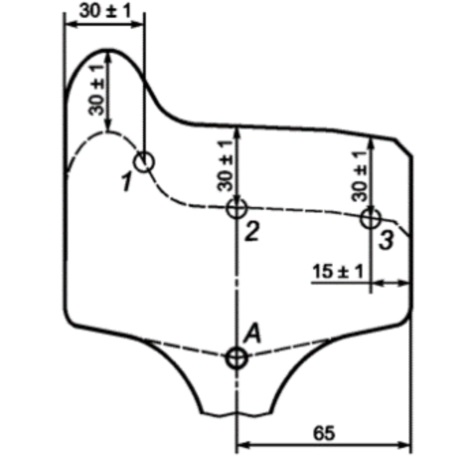

Результаты замера твердости колес на глубине 30 мм от поверхности обода и в зоне перехода обода в диск (точке А) приведены в таблице 2. Точки замера твердости схематично показаны на рисунке в таблице 2.

Таблица 2

Результаты замера твердости в табл. 2 соответствуют требованиям ГОСТ 10791-2011, согласно которым твёрдость обода на глубине 30 мм должна быть не меньше 255 НВ; разница (Δ) значений твердости обода на глубине 30 мм от поверхности катания, измеренной по периметру одного колеса, не должна превышать 20 НВ; твёрдость обода в точке А должна быть ниже твёрдости обода на глубине 30 мм от поверхности не менее, чем на 15 НВ.

Результаты замера твердости колес на глубине 15 мм, 30 мм, 50 мм от поверхности катания приведены в таблице 3.

Таблица 3

(расстояние между отпечатками 30 мм)

Результаты замера твердости в табл. 3 соответствуют требованиям ГОСТ 10791-2011, согласно которым разница (Δ) значений твердости на разной глубине от боковой поверхности ободьев колес одной партии не должна превышать 30 НВ.

В таблице 4 приведены данные по механическим свойствам термообработанных колес, полученные в результате испытаний на растяжение.

Таблица 4

По пределу прочности и пластическим характеристикам полученные колеса соответствуют ГОСТ 10791-2011.

Пример 2 реализации изобретения

Термической обработке по предлагаемому способу подвергались колеса ∅ 962 мм из стали марки Т по ГОСТ 10791-2011.

Нагрев колес производили аналогично нагреву в примере 1.

В течение закалочного охлаждения, произведенного при скорости вращения колеса 2 м/с в течение 240 с, температура охлаждающей среды (воды) поддерживалась 30±3°С.

Охлаждающая среда подавалась:

- на первом этапе импульсно из всех форсунок трех секций;

- на втором этапе непрерывно из всех форсунок двух секций;

- на третьем этапе непрерывно из всех форсунок трех секций;

- на четвертом этапе непрерывно из всех форсунок шести секций.

Параметры режима закалочного охлаждения по кругу катания, наружной и внутренней поверхностям обода приведены в таблице 5.

Таблица 5

этапа, с

секций*

ние

Та/Тп

ность обода

форсуночных

блоков

*количество секций, в которые подавалась охлаждающая среда

Охлаждение колес после закалки и отпуск в отпускной печи производили аналогично охлаждению и отпуску в примере 1.

Результаты замера твердости колес на глубине 30 мм от поверхности обода и в зоне перехода обода в диск (точке А), приведены в таблице 6.

Таблица 6

Результаты замера твердости в табл. 6 соответствуют требованиям ГОСТ 10791-2011, согласно которым твёрдость обода на глубине 30 мм должна быть не меньше 255 НВ; разница (Δ) значений твердости обода на глубине 30 мм от поверхности катания, измеренной по периметру одного колеса, не должна превышать 20 НВ; твёрдость обода в точке А должна быть ниже твёрдости обода на глубине 30 мм от поверхности не менее, чем на 15 НВ.

У колес, термообработанных по заявленному способу, на глубине 50 мм и более от поверхности обода микроструктура металла (фиг. 9) представляет собой мелкодисперсный пластинчатый перлит с минимальными участками феррита; на глубине до 5 мм от поверхности обода микроструктура металла (фиг. 10) представляет собой мелкодисперсный пластинчатый перлит (сорбит закалки).

Таким образом, предлагаемый способ позволяет производить термическую обработку железнодорожных колес различного профиля из широкого ряда марок сталей, с различными задаваемыми режимами термообработки.

Способ термообработки и устройство дифференцированного охлаждения колес позволяют получать микроструктуру металла колеса типа сорбит закалки на поверхности и мелкодисперсный пластинчатый перлит на глубину более 50 мм от поверхности по всему объему обода колеса, повысить физико-механические свойства стали, сформировать благоприятную эпюру напряжений в сечении обода колеса, и тем самым увеличить износостойкость и контактно-усталостную прочность колес.

В приведенном выше описании и на прилагаемых чертежах представлены способ и устройство термообработки железнодорожных колес. Однако изобретение не ограничивается этой областью и может применяться в целом для термообработки металлических деталей в виде тел вращения, например, колесных бандажей, колесных дисков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки железнодорожных колес | 2016 |

|

RU2636777C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2020 |

|

RU2763906C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2821214C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2353672C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2825657C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2010 |

|

RU2451093C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2010 |

|

RU2456352C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

Группа изобретений относится к металлургии, а именно к термической обработке железнодорожных колес. Устройство дифференцированного охлаждения железнодорожных колес содержит блоки форсунок для спрейерной подачи охлаждающей среды, расположенные по окружности колеса и направленные на охлаждаемые поверхности колеса: поверхность катания, наружную боковую поверхность обода и внутреннюю боковую поверхность обода, коллекторы, гидравлически соединенные с блоками форсунок через отсечные клапаны, при этом отсечные клапаны выполнены с возможностью импульсной или непрерывной подачи охлаждающей среды в блоки форсунок, при этом блоки форсунок расположены по окружности колеса с промежутками для обеспечения чередования активного охлаждения, при котором осуществляется подача охлаждающей среды, и пассивного охлаждения, при котором осуществляется выдержка на воздухе, а отсечные клапаны выполнены с возможностью регулировки отношения длительностей активного и пассивного охлаждений, приводные ролики, обеспечивающие вращение горизонтально расположенного колеса с регулируемой скоростью, подающую линию для подвода охлаждающей среды, гидравлически соединенную с каждым из коллекторов через регулирующие клапаны, выполненные с возможностью регулировки расхода и давления подаваемой в коллекторы охлаждающей среды, при этом регулирующие клапаны своими вторыми выходами гидравлически соединены с отводящей линией, механизмы позиционирования, выполненные с возможностью перемещения блоков форсунок и приводных роликов для обеспечения охлаждения колес, имеющих разные размеры, и систему автоматического управления для обеспечения программно заданного режима охлаждения. Способ термообработки железнодорожных колес включает охлаждение колес в течение 180-400 с при вращении горизонтально расположенного колеса с регулируемой скоростью, которую регулируют изменением расхода и давления подаваемой в коллекторы охлаждающей среды посредством регулирующих клапанов, по программно заданному режиму и импульсной или непрерывной подачей охлаждающей среды из коллекторов в блоки форсунок посредством отсечных клапанов, по программно заданному режиму, причем охлаждение колес, включающее не менее четырех этапов, производят с регулированием параметров охлаждения на каждом этапе, после закалки производят охлаждение колес в воздушной среде, обеспечивая режим равномерного охлаждения до температуры отпуска для исключения коробления, последующий отпуск для снятия напряжений производят в отпускной печи с регулируемым температурным режимом. Техническим результатом является получение микроструктуры металла колеса типа сорбит закалки на поверхности и мелкодисперсный пластинчатый перлит на глубину более 50 мм от поверхности по всему объему обода колеса, получение требуемого уровня механических свойств, обеспечение минимальных термических напряжений и минимального коробления колеса во время процесса термообработки, обеспечение скорости охлаждения, которую можно задать в конкретном и широком рабочем диапазоне, в зависимости от химического состава стали и профиля колеса, расширение диапазона и плавности регулирования скоростей охлаждения, повышение гибкости управления интенсивностью охлаждения, обеспечение стабильных повторяемых режимов термической обработки, позволяющих получить высокое качество термообработанных колес, гарантирование необходимой величины давления и расхода охлаждающей среды, подаваемой блоками форсунок на охлаждаемые поверхности колеса, в течение всего процесса охлаждения. 2 н. и 18 з. п. ф-лы, 10 ил., 6 табл., 2 пр.

1. Устройство дифференцированного охлаждения железнодорожных колес, содержащее:

- блоки форсунок для спрейерной подачи охлаждающей среды, расположенные по окружности колеса и направленные на охлаждаемые поверхности колеса: поверхность катания, наружную боковую поверхность обода и внутреннюю боковую поверхность обода;

- коллекторы, гидравлически соединенные с блоками форсунок через отсечные клапаны, при этом отсечные клапаны выполнены с возможностью импульсной или непрерывной подачи охлаждающей среды в блоки форсунок;

- блоки форсунок расположены по окружности колеса с промежутками для обеспечения чередования активного охлаждения, при котором осуществляется подача охлаждающей среды, и пассивного охлаждения, при котором осуществляется выдержка на воздухе;

- отсечные клапаны выполнены с возможностью регулировки отношения длительностей активного и пассивного охлаждений;

- приводные ролики, обеспечивающие вращение горизонтально расположенного колеса с регулируемой скоростью;

- подающую линию для подвода охлаждающей среды, гидравлически соединенную с каждым из коллекторов через регулирующие клапаны, выполненные с возможностью регулировки расхода и давления подаваемой в коллекторы охлаждающей среды;

- регулирующие клапаны своими вторыми выходами гидравлически соединены с отводящей линией;

- механизмы позиционирования, выполненные с возможностью перемещения блоков форсунок и приводных роликов для обеспечения охлаждения колес, имеющих разные размеры;

- систему автоматического управления для обеспечения программно заданного режима охлаждения.

2. Устройство по п. 1, отличающееся тем, что оно содержит трубопровод воздуха, на входе которого установлен регулирующий клапан, выполненный с возможностью регулировки расхода и давления подаваемого воздуха.

3. Устройство по п. 1, отличающееся тем, что трубопровод воздуха содержит обратные клапаны, установленные на входах каждого форсуночного блока.

4. Устройство по п. 1, отличающееся тем, что механизмы позиционирования расположены по окружности колеса и включают в себя приводы для совместного линейного перемещения роликов и блоков форсунок, а также линейные приводы, предпочтительно пневмоприводы, для отдельного перемещения блоков форсунок каждой секции.

5. Устройство по п. 1, отличающееся тем, что система автоматического управления содержит блок управления, соединенный линиями связи с регулирующими клапанами, отсечными клапанами, датчиками расхода, датчиками давления, энкодерами приводов, датчиками температуры охлаждающей жидкости и измерителями температуры колеса.

6. Устройство по п. 1, отличающееся тем, что оно содержит устройство охлаждения ступицы и диска, выполненное с возможностью двухстороннего охлаждения ступицы и диска сжатым воздухом.

7. Способ термообработки железнодорожных колес, включающий:

- нагрев колес в печи до температуры аустенизации;

- нагрев колес в печи на этапах с регулируемым температурным режимом: этапе начального подогрева, этапе нагрева до температуры аустенизации, этапе выравнивания температуры по сечению и выдержки для гомогенизации аустенита по всему объему;

- дифференцированное охлаждение элементов колеса: поверхности катания, наружной и внутренней боковых поверхностей обода колеса, в устройстве охлаждения по п. 1;

- охлаждение колес производят в течение 180-400 с, при этом длительность и скорость охлаждения регулируют в зависимости от размеров и химического состава колес;

- охлаждение колес производят при вращении горизонтально расположенного колеса с регулируемой скоростью;

- скорость охлаждения колес регулируют изменением расхода и давления подаваемой в коллекторы охлаждающей среды посредством регулирующих клапанов, по программно заданному режиму;

- скорость охлаждения колес регулируют импульсной или непрерывной подачей охлаждающей среды из коллекторов в блоки форсунок посредством отсечных клапанов, по программно заданному режиму;

- длительность импульса (Тимп, с) при импульсной подаче охлаждающей среды равна: Тимп = (0,01 – 0,1) πD/v, где πD, м – длина окружности колеса; v, м/с – скорость вращения колеса;

- охлаждение колес производят в дискретном периодическом режиме с чередованием активного охлаждения, при котором осуществляют подачу охлаждающей среды, и пассивного охлаждения, при котором осуществляют выдержку на воздухе, при этом скорость охлаждения регулируют отношением длительностей активного и пассивного охлаждений посредством отсечных клапанов, по программно заданному режиму;

- отношение длительностей активного и пассивного охлаждений (Та/Тп) регулируют в диапазоне от La/v⋅Тп max до La/v⋅Тп min, где La, м – длина блока форсунок; v, м/с – скорость вращения колеса; Тп max, с – максимальное время пассивного охлаждения; Тп min, с – минимальное время пассивного охлаждения;

- охлаждение колес, включающее не менее четырех этапов, производят с регулированием параметров охлаждения на каждом этапе;

- после закалки производят охлаждение колес в воздушной среде, обеспечивая режим равномерного охлаждения до температуры отпуска для исключения коробления;

- последующий отпуск для снятия напряжений производят в отпускной печи с регулируемым температурным режимом.

8. Способ по п. 7, отличающийся тем, что термообработке подвергают колеса, изготовленные из стали, содержащей, мас.%: С 0,46-0,82; Mn 0,68-1,2; Si 0,25-0,65; P ≤0,030; S ≤0,020; Cu ≤0,030; Cr ≤1,0; Ni ≤0,30; Ti ≤0,03; Mo ≤0,10; V ≤0,20; Nb ≤0,06; Al ≤0,06.

9. Способ по п. 7, отличающийся тем, что термообработке подвергают колеса, имеющие диаметр по кругу катания 600–1350 мм.

10. Способ по п. 7, отличающийся тем, что после этапа выравнивания температуры по сечению производят этап подогрева поверхности колеса для обеспечения компенсации влияния подстуживания поверхности нагретых колес при их перемещении к устройству дифференцированного охлаждения.

11. Способ по п. 7, отличающийся тем, что нагрев колес в печи производят до температуры 800-930°С.

12. Способ по п. 7, отличающийся тем, что нагрев колес могут произвести с холодного или горячего посада.

13. Способ по п. 7, отличающийся тем, что скорость охлаждения регулируют частотой вращения колеса, обеспечивая заданную длительность периодов активного и пассивного охлаждения в диапазоне от 0,01 до 3 с.

14. Способ по п. 7, отличающийся тем, что в качестве охлаждающей среды может быть использована водная, воздушная, водополимерная, водовоздушная, водополимерновоздушная среда.

15. Способ по п. 1, отличающийся тем, что охлаждение колес производят поэтапно следующим образом:

первый этап производят в течение 10-50 с до достижения начала перлитного превращения в поверхностных слоях, со скоростью охлаждения 3-8°С/с;

второй этап производят в течение 30-80 с для перлитного превращения на глубине до 15 мм, со скоростью охлаждения 2-6°С/с;

третий этап производят в течение 70-140 с до окончания перлитного превращения на глубине 20-35 мм со скоростью охлаждения 2-5°С/с;

четвертый этап производят в течение 70-130 с до окончания перлитного превращения на глубине 30-50 мм со скоростью охлаждения 2-4°С/с.

16. Способ по п. 7, отличающийся тем, что регулирующие клапаны регулируют давление и расход подаваемой жидкости в каждый коллектор по сигналам блока управления, получающего информацию с датчиков давления и расхода жидкости.

17. Способ по п. 7, отличающийся тем, что в процессе охлаждения колес производят двухстороннее охлаждение ступицы и диска сжатым воздухом с регулированием давления воздуха.

18. Способ по п. 7, отличающийся тем, что перед процессом охлаждения и после него контролируют температуру поверхности колеса и в процессе охлаждения контролируют температуру охлаждающей среды, поддерживая необходимую величину температуры охлаждающей среды в течение всего процесса охлаждения.

19. Способ по п. 7, отличающийся тем, что после закалки производят равномерное охлаждение колес до температуры отпуска на воздухе, или посредством обдува вентиляторами, или охлаждение в закрытом объеме.

20. Способ по п. 7, отличающийся тем, что отпуск колес производят в отпускной печи проходного типа при прохождении колес через нагревательные зоны с регулируемым температурным режимом.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ОБРАБОТКИ НАГРЕТЫХ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ, ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, ТАКИХ, КАК СТАЛЬ, И СПОСОБ ОХЛАЖДЕНИЯ И ОБРАБОТКИ НАГРЕТЫХ ДЕТАЛЕЙ | 2001 |

|

RU2277132C2 |

| CN 110055394 A, 26.07.2019 | |||

| Способ отделения карбоновых кислот от лактонов, полученных окислением углеводородных масел | 1928 |

|

SU16135A1 |

| Способ термомеханического упрочнения гребня железнодорожного колеса | 2021 |

|

RU2778038C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ термической обработки железнодорожных колес | 2016 |

|

RU2636777C1 |

| CN 103255283 A, 21.08.2013 | |||

| CN 105385952 B, 24.10.2017 | |||

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОХРАНЫ КАСС, ХРАНИЛИЩ И Т.П. | 1924 |

|

SU4566A1 |

| Устройство для регулирования охлаждения в процессе закалки | 1989 |

|

SU1613501A1 |

Авторы

Даты

2024-12-18—Публикация

2024-04-24—Подача