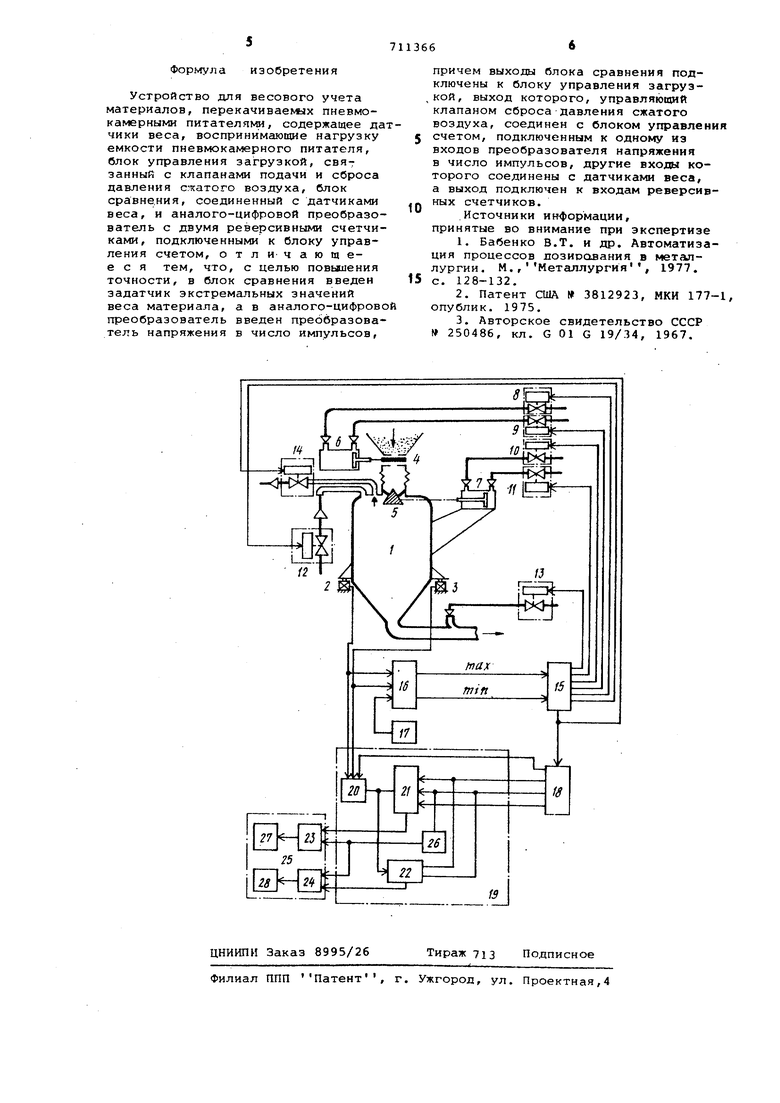

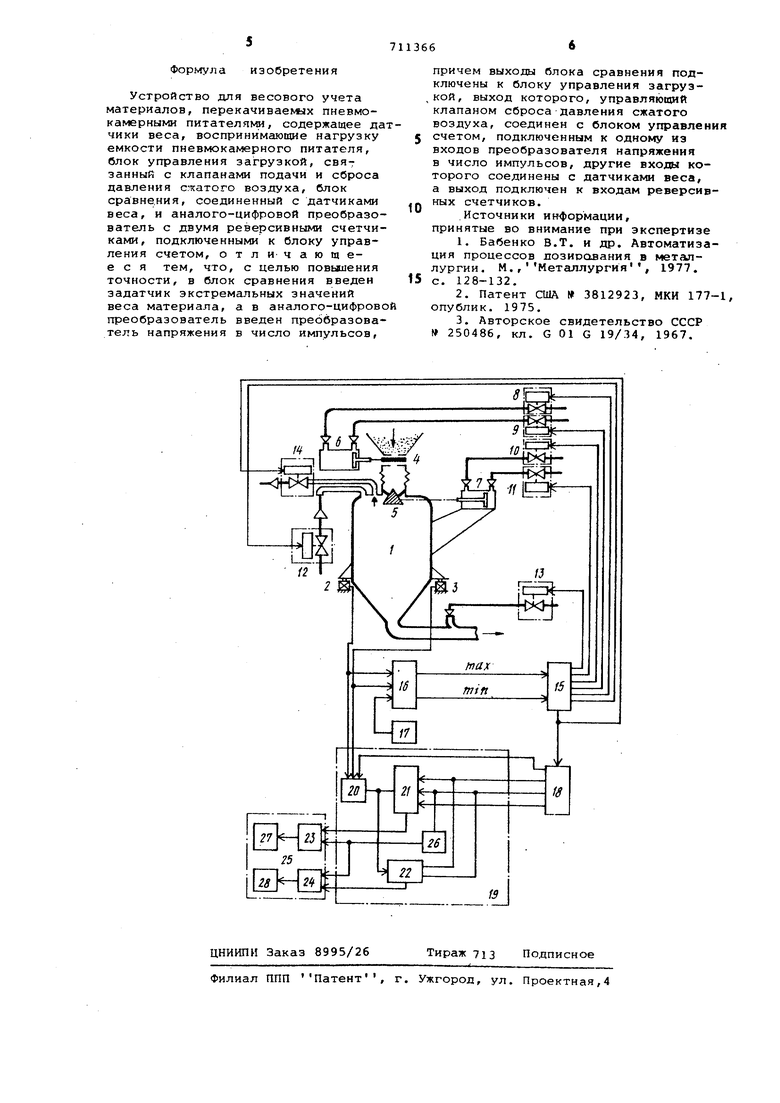

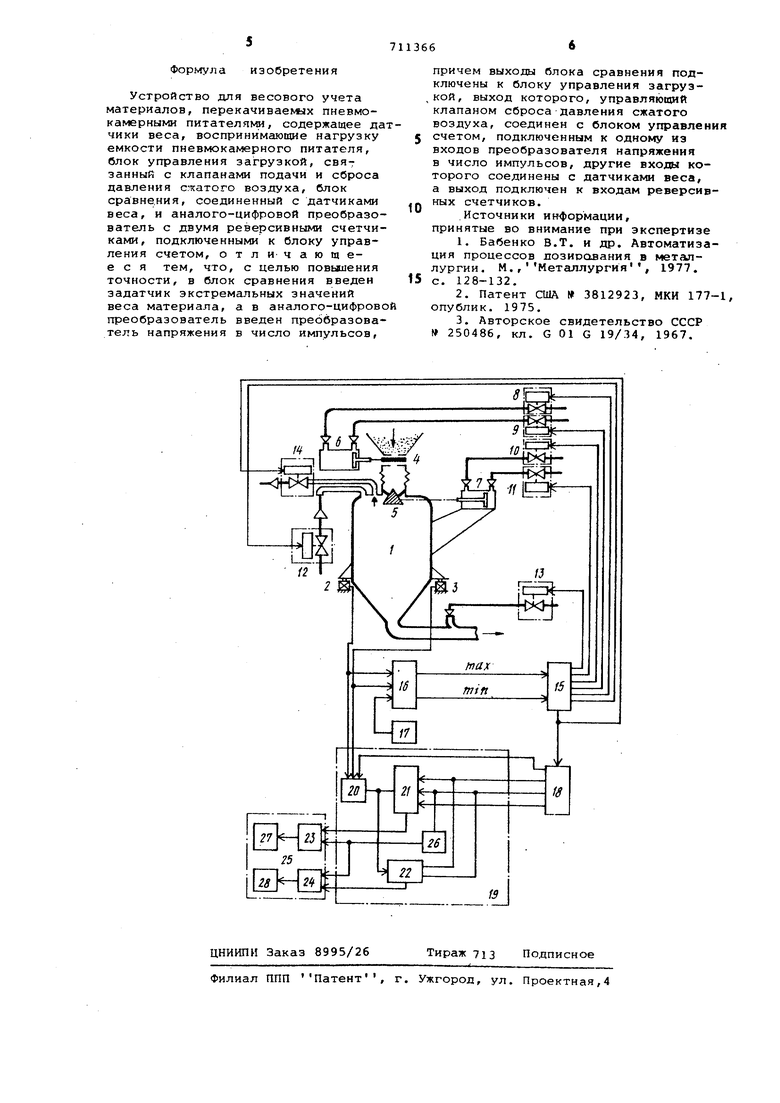

Пневмокамерный питатель 1 устано лен на датчики весэ 2, 3 и имеет шибер 4 и затвор 5 с пневмоприводами 6, 7, которые управляются электро клапанами 8, 9, 10 и 11, электроклапанами 12, 13 для подачи воздуха при выгрузке материала и электроклапаном 14 для сброса давления из пнев мокамерного питателя, при загрузке. Электроклапаны 8, 9, 10, 11, 12, 13 и 14 подключены к выходам блока 15 управления загрузкой, на вход которого подключены выходы бло ка 16 сравнения, входы которого сое динены с задатчиком 17 экстремальны значений веса и датчиками веса 2, 3 Выход блока 15 управления загрузкой управляющий клапаном 14 сброса давления, подключен к входу блока 18 управления счетом, выходы которого соединены с аналого-цифровым преобра зователем 1. Аналого-цифровой преоб разователь 19 состоит Из преобразов теля 20 напряжения в число импульсов, входы которого соединены с дат чиками веса 2 и 3 и с блоком 18 управления счетом, и двух реверсивн{лх счетчиков 21 Вес порции и 22 входы которых соединены с преобразователем 20 и с блоком 18. Кодовые выходы счетчиков 21 и 22 по ключены к входам регистров памяти 23и 24 блока индикации 25, Управляющие входы регистров памяти 23 и 24подключены через схему задержки 26к выходу блока 18 управления счетом, а выходы регистров памяти 23, 24 подключены к индикаторам 27и 28. Работа устройства осуществляется следующим образом. При заполнении питателя 1.матери лом открыты шибер 4 и затвор 5. При этом на выходе блока 16 сравнения по мере поступления материала увели вается уровень суммарного сигнала, поступающего от датчиков веса 2 и 3 При наступлении равенства, суммарног уровня сигналов датчиков 2, 3 и уровня сигнала максимального значения веса, поступающего от задатчика 17, блок.16 выдает сигнал о достижении максимального веса на блок 15 в котором формируется команда на закрытие шибера 4, поступающая на привод 6. После исполнения этих команд от блока 15 управления загрузкой поступает команда на закрытие клапана 14 сброса давления. Эта же команда поступает в блок 18 управления счетом. Через выдержку времени, необходимую для закрытия клапана 14 (что способствует полному окончанию процесса загрузки), блок 18 формирует импульс, который перед ним фронтом устанавливает реверсивные счетчики 21 и 22 в режим сложения и сбрасывает счетчик 21 в О а задним фронтом запускает преобразователь 20 напряжения в число импу сов. При этом с выхода преобразователя 20 на входы счетчиков 21, 22 поступает количество импульсов, пропорциональное напряжению, поступающему на вход преобразователя 20 от датчиков 2 и 3. В счетчиках 21, 22 записывается число, соответствующее весу загруженного материала брутто. В регистры памяти 23 и 24 эти числа не записываются, и в них хранится информация о величине веса при предыдущем цикле взвешивания. После окончания процесса измерения блок 15 управления загрузкой последовательно включает электроклапаны 12 и 13, и начинается процесс разгрузки. При этом на входе блока 16 сравнения по мере выгрузки материала уменьшается уровень суммарного сигнала, поступаиощего от датчиков веса 2 и 3, и при равенстве этого сигнала сигналу минимального значения веса, поступающего от задатчика 17, блок 16 выдает сигнал о достижении минимального веса на блок 15 управления загрузкой. При этом из блока 15 последовательно поступают команды-на закрытие электроклапанов 12 и 13. После закрытия клапанов 12 и 13 поступает команда на открытие электроклапана 14. Эта же команда поступает в блок 18. Через вьщержку времени, необходимую для открытия клапана 14 {что соответствует полному окончанию процесса выгрузки ), блок 18 управления счетом формирует импульс установки счетчиков 21 и 22 В режим вычитания и запуска преобразователя 20. При этом с выхода преобразователя 20 на входы счетчиков 21, 22 поступает количество импульсов, пропорциональное весу тары (вес емкости -- вес остатка материала), которое вычитается из числа,записанного в счетчиках. Таким образом,-в счетчике 21 Вес порции остается число, соответствующее весу отгруженной порции материала нетто, поскольку он перед циклом измерения был установлен в О, а в счетчике 22 Итог остается число, соответствующее суммарному итогу отгруженных порций материала нетто за все предыдущее время работы камерного питателя. Через выдержку времени, необходимую для окончания процесса счета, определяемую схемой задержки 26, на управляющие входы регистров памяти 23 и 24 подается импульс ввода информации из счетчиков 21,22, и их выходах появляются кодовые комбинации, соответствующие новым значениям весов отгруженной порции и итога. Цифровые значения этих ьеличин фиксируются на индикатопах 27 и 28. После выполнения всех описанных операций цикл работы устройства повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381098C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССЫ НЕТТО | 1990 |

|

RU2036440C1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2579343C1 |

| РАСХОДОМЕР ТОПЛИВА | 1992 |

|

RU2014569C1 |

| Устройство для дозированного кормления животных | 1986 |

|

SU1442150A1 |

| Цифровое устройство управления весовым порционным дозатором | 1980 |

|

SU892226A1 |

| Газоаналитическая система | 1984 |

|

SU1228117A1 |

| Устройство для определения количества объектов равной массы | 1985 |

|

SU1471083A1 |

| Устройство для погрузки сыпучих материалов в железнодорожные транспортные средства | 1978 |

|

SU768735A1 |

| Устройство управления весовым порционным дозированием сыпучих материалов | 1982 |

|

SU1064152A1 |

Авторы

Даты

1980-01-25—Публикация

1977-09-23—Подача