по своей Интуиции величину коррекции скорости и устанавливает йовую скорость, при которой ведется погрузка следующего ТС аналогично описанному.

Недостатками известного устройства являются, во-первых, то, что в нем отсутствуют элементы, объективно задающие необходимую скорость продвижения при загрузке ТС различныхтипоразмеров,и скорость тягового агрегата при загрузке первого ТС в составе выбирается интуитивно; во-вторых, отсутствуют элементы, объективно задаюпше необходимую величину коррекции скорости тягового агрегата, и она выбирается интуитивно; в-третьих, заданный вес сравнивается с фактическим и команда на корректировку скорости вырабатывается только после нолной загрузки данного ТС, когда уже нельзя исправить ошибки в его загрузке, а только учесть их при загрузке следующего ТС; в-четвертых, погрузка ведется без объективного учета изменения угла откоса загружаемого материала при последующей транспортировке.

Наличие этих недостатков приводит в ряде случаев, особенно когда состав содержит разнотипные ТС (полувагон, думпкар, платформа и др.) к низкой точности погрузки, неравномерному распределению нагрузки на оси ТС, нерациональному иснользованию объема кузова ТС, потерям материала при транспортировке вследствие уменьщения угла откоса сыпучего материала при транспортной тряске.

Цель изобретения - повыщение точности и ускорение процесса погрузки.

Указанная цель достигается тем, что устройство снабжено носителями оптимальных программ загрузки с приводом, элементами считывания текущего и опережающего значений программы загрузки, управляемыми ключами, ручным задатчиком скорости тягового агрегата, функциональными преобразователями отнощения напряжений и частоты в напряжение. Триггером, блоком сигнализации окончания программы загрузки, узлом контроля положения транспортного средства в зоне загрузки и реле уровня сыпучего материала, установленным на разгрузочной воронке, причем выход одного из управляемых ключей соединенсо входом линии телеуправления, управляющий вход - с выходом триггера, один из силовых входов - с ручным задатчиком скорости тягового агрегата, другой - с выходом функционального преобразователя отношения напряжений, один из входов которого, соответствующий делимому, соединен с выходом датчика веса через функциональный преобразователь частоты в напряжение, а другой, соответствующий делителю, - с выходом одного из блоков сравнения, ко входам которого подключены выходного цифроаналогового нреобразователя и элемента считывания опережающего

значения программы загрузки, к одному из входов триггера подключена цепь запуска, к другому - выход блока сигнализации . окончания программы загрузки, а к выходу - управляющие входы блока сброса счетчика импульсов, узла регистрации, электронного коммутатора, привод затвора разгрузочной воронки и второго управляемого ключа, через который выход узла контроля полол ения транспортного средства соединен с приводом носителя программы загрузки, взаимодействующего с блоком сигнализации окончания программы загрузки и элементами считывания опережающего и текущего значений программы загрузки, выход последнего из которых соединен с одним из входов другого блока сравнения, второй вход которого соединен через цифроаналоговый преобразователь с регистром памяти, а выход - с первым управляющим входом привода загрузочного конвейера, второй управляющий вход которого соединен с выходом реле уровня сыпучего материала, выход датчика веса соединен дополнительно с дешифратором индикатора через последовательно включенные счетчик импульсов, электронный коммутатор и регистр памяти.

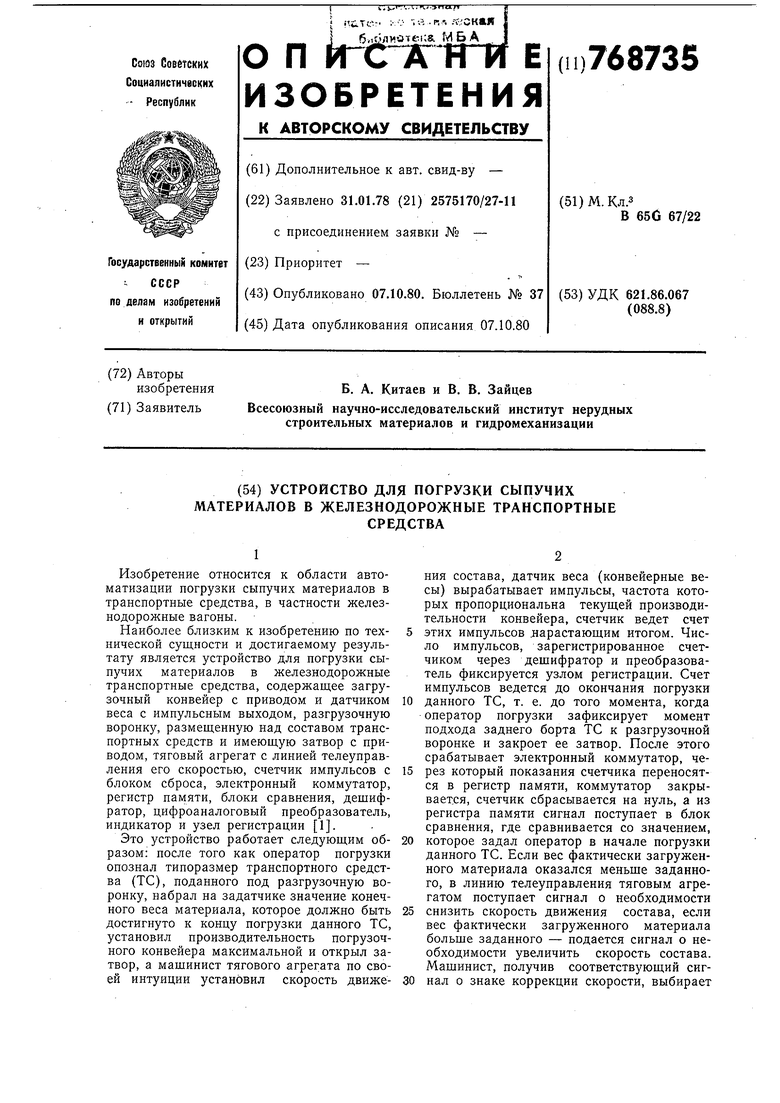

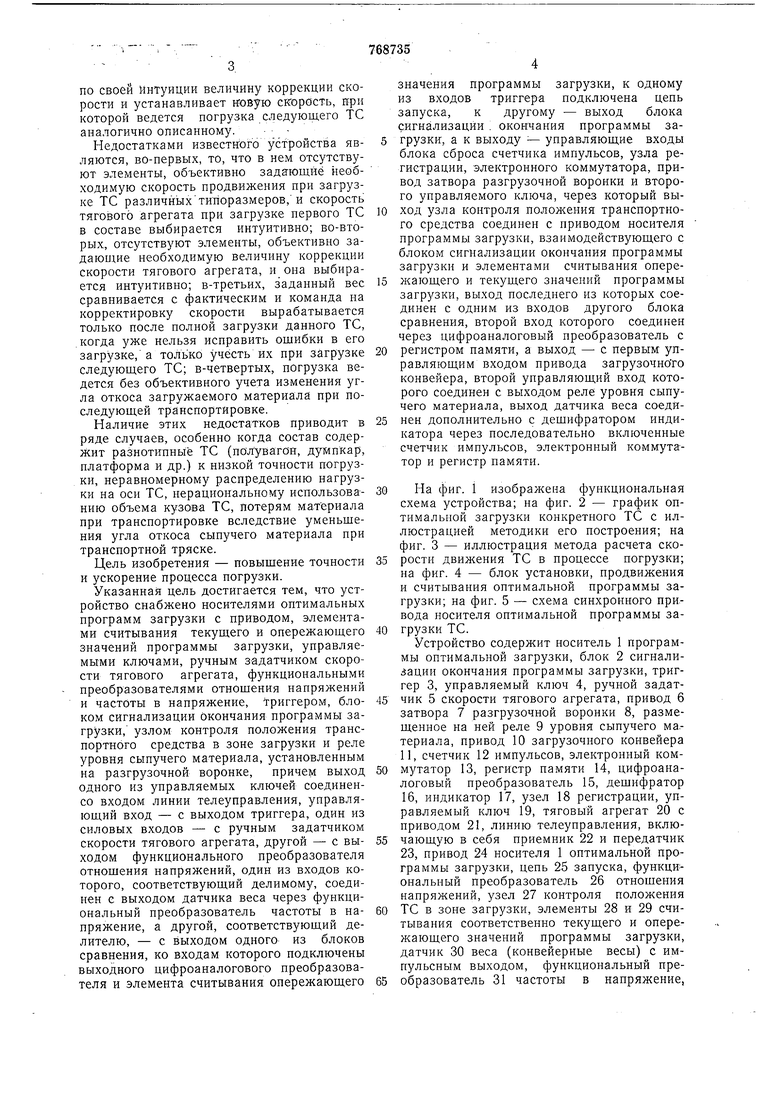

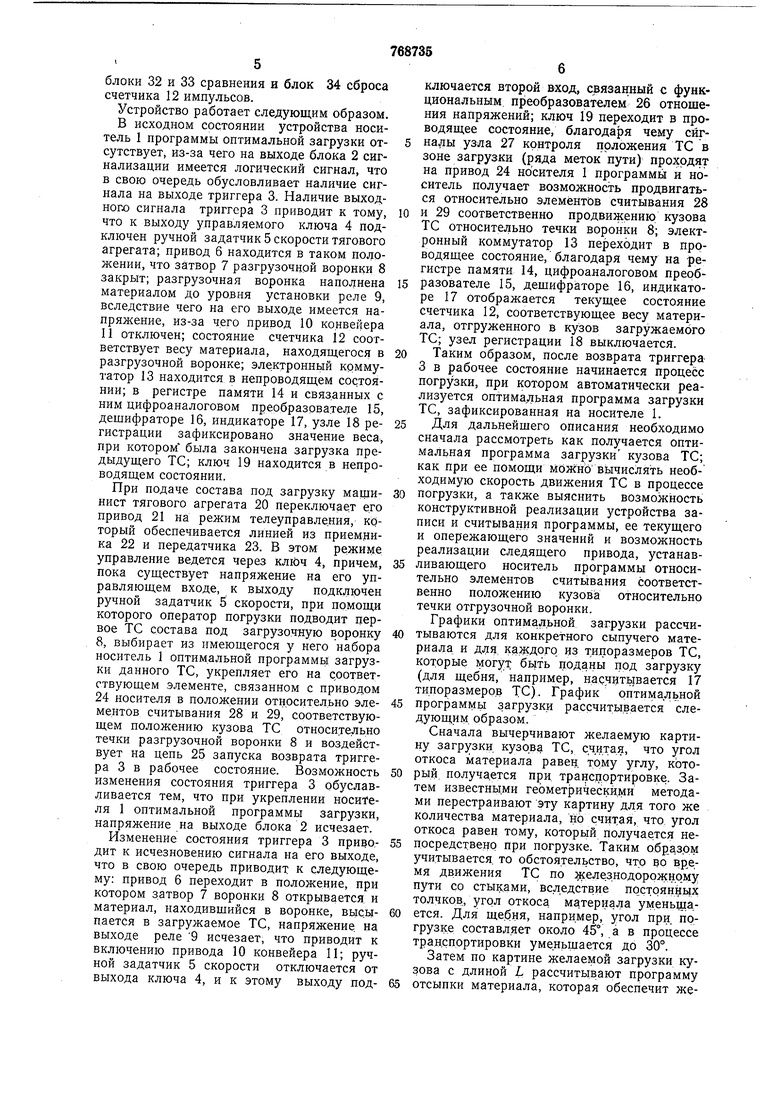

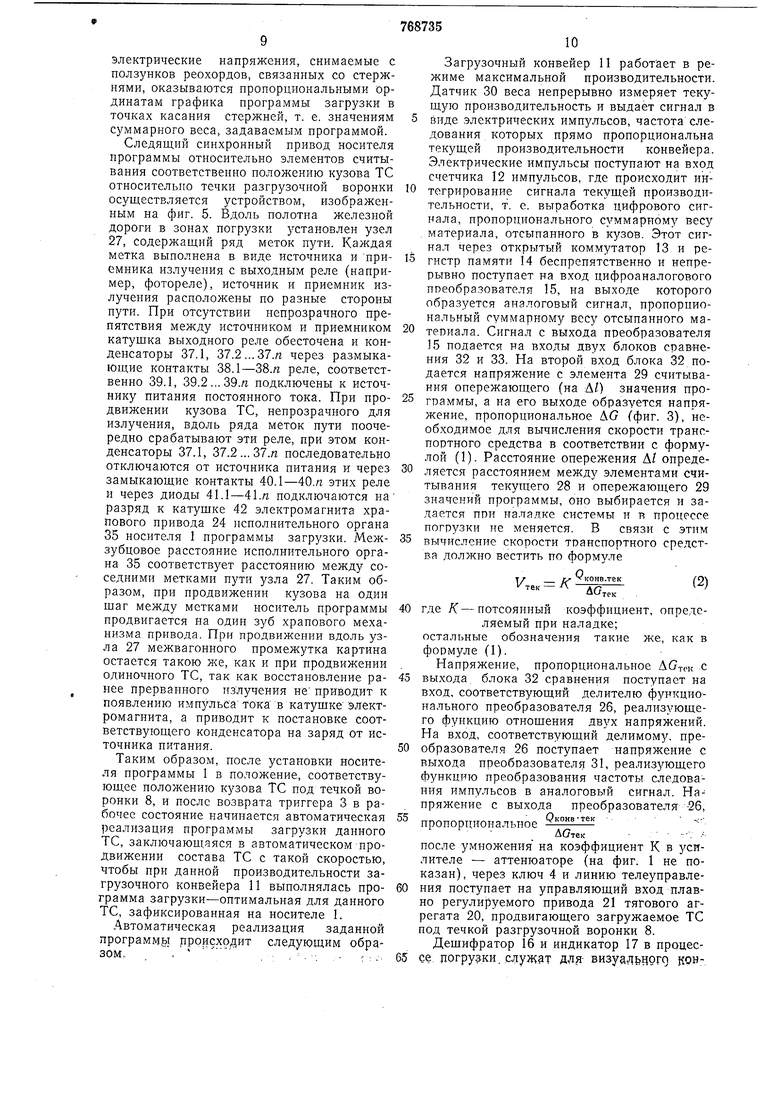

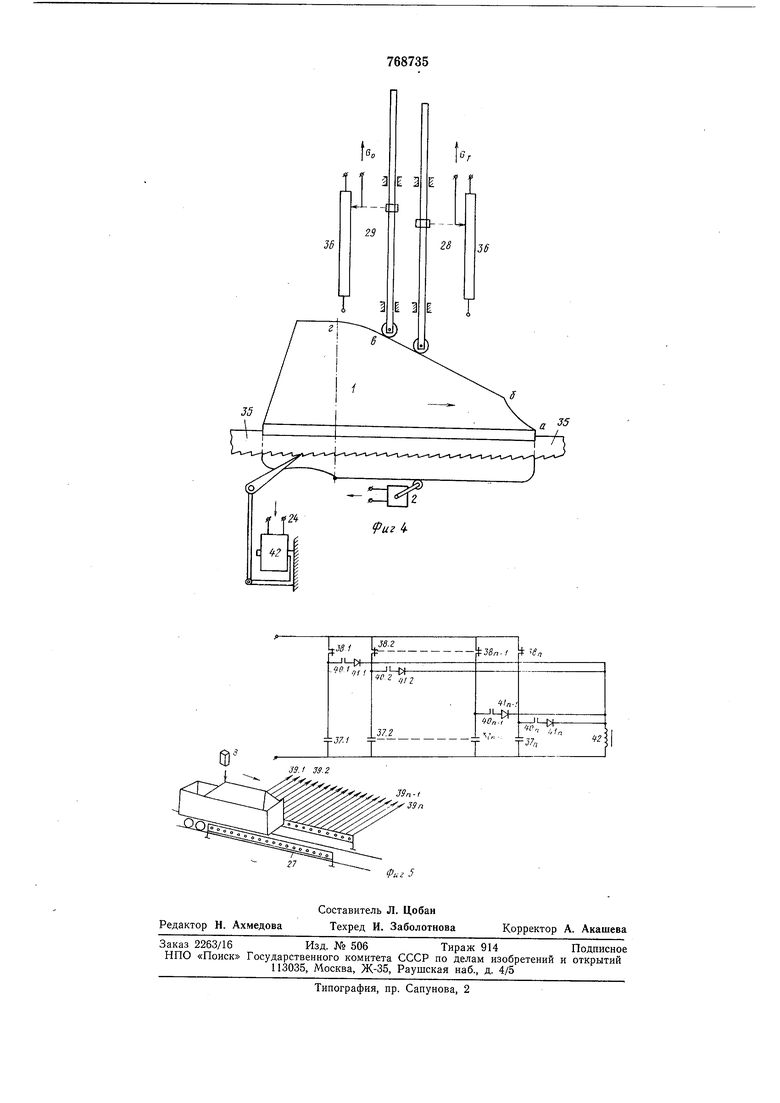

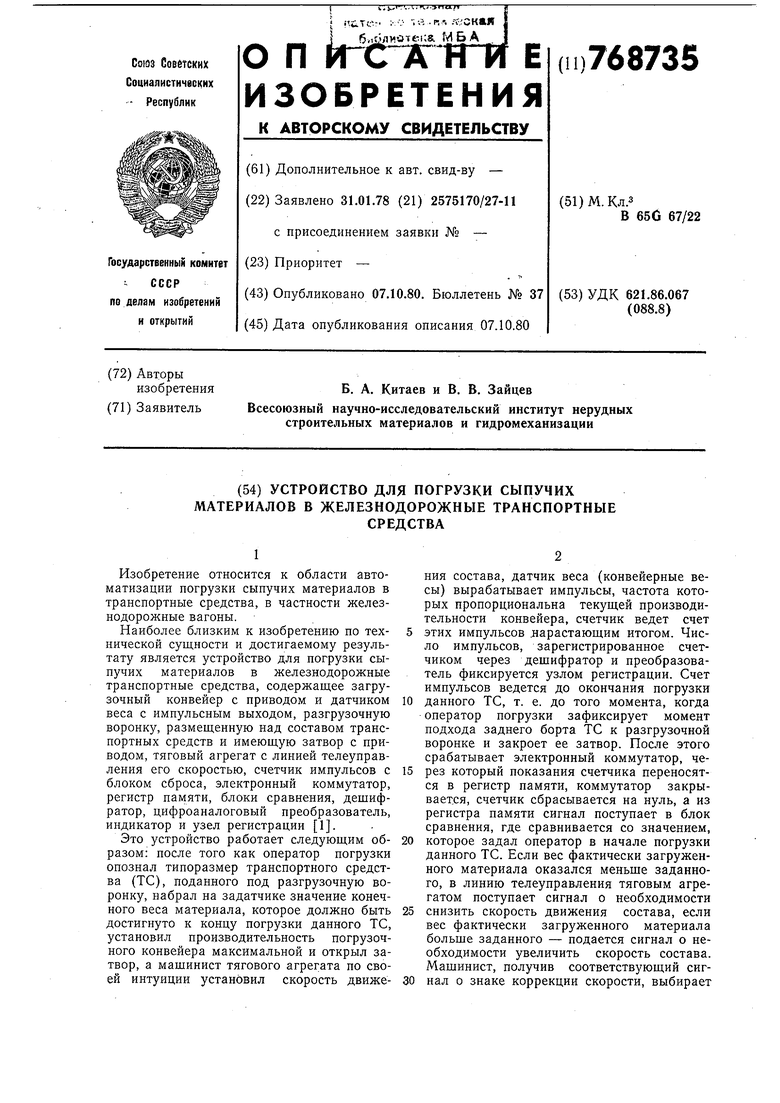

На фиг. i изображена функциональная схема устройства; на фиг. 2 - график оптимальной загрузки конкретного ТС с иллюстрацией методики его построения; на фиг. 3 - иллюстрация метода расчета скорости движения ТС в процессе погрузки; на фиг. 4 - блок установки, продвижения и считывания оптимальной программы загрузки; на фиг. 5 - схема синхронного привода носителя оптимальной программы загрузки ТС.

Устройство содержит носитель 1 программы оптимальной загрузки, блок 2 сигнализации окончания программы загрузки, триггер 3, управляемый ключ 4, ручной задатчик 5 скорости тягового агрегата, привод 6 затвора 7 разгрузочной воронки 8, размещенное на ней реле 9 уровня сыпучего ма.териала, привод 10 загрузочного конвейера 11, счетчик 12 импульсов, электронный коммутатор 13, регистр памяти 14, цифроаналоговый преобразователь 15, дещифратор 16, индикатор 17, узел 18 регистрации, управляемый ключ 19, тяговый агрегат 20 с приводом 21, линию телеуправления, включающую в себя приемник 22 и передатчик 23, привод 24 носителя 1 оптимальной программы загрузки, цепь 25 запуска, функциональный преобразователь 26 отношения напряжений, узел 27 контроля положения ТС в зоне загрузки, элементы 28 и 29 считывания соответственно текущего и опережающего значений программы загрузки, датчик 30 веса (конвейерные весы) с импульсным выходом, функциональный преобразователь 31 частоты в напряжение,

блоки 32 и 33 сравнения и блок 34 сброса счетчика 12 импульсов. Устройство работает следующим образом. В исходном состоянии устройства носитель 1 программы оптимальной загрузки отсутствует, из-за чего на выходе блока 2 сигнализации имеется логический сигнал, что в свою очередь обусловливает наличие сигнала на выходе триггера 3. Наличие выходного сигнала триггера 3 приводит к тому, что к выходу управляемого ключа 4 подключен ручной задатчик 5 скорости тягового агрегата; привод 6 находится в таком положении, что затвор 7 разгрузочной воронки 8 закрыт; разгрузочная воронка наполнена материалом до уровня установки реле 9, вследствие чего на его выходе имеется напряжение, из-за чего привод 10 конвейера 11 отключен; состояние счетчика 12 соответствует весу материала, находящегося в разгрузочной воронке; электронный коммутатор 13 находится в непроводящем состоянии; в регистре памяти 14 и связанных с ним цифроаналоговом преобразователе 15, дешифраторе 16, индикаторе 17, узле 18 регистрации зафиксировано значение веса, при котором была закончена загрузка предыдущего ТС; ключ 19 находится в непроводящем состоянии.

При подаче состава под загрузку мащинист тягового агрегата 20 переключает его привод 21 на режим телеуправления, который обеспечивается линией из приемника 22 и передатчика 23. В этом режиме управление ведется через клЮч 4, причем, пока существует напряжение на его управляющем входе, к выходу подключен ручной задатчик 5 скорости, при помощи которого оператор погрузки подводит первое ТС состава под загрузочную воронку 8, выбирает из имеющегося у него набора носитель 1 оптимальной программы загрузки данного ТС, укрепляет его на соответствующем элементе, связанном с приводом 24 носителя в положении относительно элементов считывания 28 и 29, соответствующем положению кузова ТС относительно течки разгрузочной воронки 8 и воздействует на цепь 25 запуска возврата триггера 3 в рабочее состояние. Возможность изменения состояния триггера 3 обуславливается тем, что при укреплении носителя 1 оптимальной программы загрузки, напряжение на выходе блока 2 исчезает.

Изменение состояния триггера 3 приводит к исчезновению сигнала на его выходе, что в свою очередь приводит к следующему: привод 6 переходит в положение, при котором затвор 7 воронки 8 открывается и материал, находившийся в воронке, высьь дается в загружаемое ТС, напряжение на выходе реле 9 исчезает, что приводит к включению привода 10 конвейера И; ручной задатчик 5 скорости отключается от выхода ключа 4, и к этому выходу подключается второй вход, связанный с функциональным, преобразователем 26 отношения напряжений; ключ 19 переходит в проводящее состояние, благодаря чему сигналы узла 27 контроля положения ТС в зоне загрузки (ряда меток пути) проходят на привод 24 носителя 1 программы и носитель получает возможность продвигаться относительно элементов считывания 28 и 29 соответственно продвижению, кузова ТС относительно течки воронки 8; электронный коммутатор 13 переходит в проводящее состояние, благодаря чему на регистре памяти 14, цифроаналоговом преобразователе 15, дешифраторе 16, индикаторе 17 отображается текущее состояние счетчика 12, соответствующее весу материала, отгруженного в кузов загружаемого ТС; узел регистрации 18 выключается.

Таким образом, после возврата триггера 3 в рабочее состояние начинается процесс погрузки, при котором автоматически реализуется оптимальная программа загрузки ТС, зафиксированная на носителе 1.

Для дальнейшего описания необходимо сначала рассмотреть как получается оптимальная программа загрузки кузова ТС; как при ее помощи можно вычислять необходимую скорость движения ТС в процессе погрузки, а также выяснить возможность конструктивной реализации устройства записи и считывания программы, ее текущего и опережающего значений и возможность реализации следящего привода, устанавливающего носитель программы относительно элементов считывания соответственно положению кузова относительно течки отгрузочной воронки.

Графики оптимал.ьной загрузки рассчитываются для конкретного сыпучего материала и для каждого из типоразмеров ТС, которые могут бь1ть поданы под загрузку (для щебня, например, насчитьтвается 17 типоразмеро.в ТС). График оптимальной программь загрузки рассчитывается следующим образом.

Сначала вычерчивают желаемую картину загрузки кузова ТС, считая, что угол откоса материала равен, тому углу, который получа.ется при транспортировке. Затем известньщи геометрическими методами перестраивают эту картину для того же количества материала, но считая, что угол откоса равен тому, который получается непосредствено при погрузке. Таким образом учитывается, то обстоя.тельство, что во вр,е,мя движения ТС по железнодорожному пути со стыками, вследствие по стояннь1Х толчков, угол откоса материала уменьщается. Для ще.бня, например, угол при. погрузке составл.яет около 45°, а в процессе традспортировки уменьщается до 30°.

Затем по картине желаемой загрузки кузова с длиной L рассчитывают программу отсыпки материала, которая обеспечит желаемую картину (фиг. 2). Если условиться, что ТС на фиг. 2 движется относительно течки разгрузочной воронки 8 слева направо, то сначала отсыпаться будет объем GI с углом откоса сх, затем при продвижении кузова - G2, потом Оз с высотой Я и Gi. Эти веса рассчитываются по желаемой картине загрузки. Знание этих весов позволяет построить непрерывный график оптимальной программы загрузки (точки а, б, в, г, фиг. 2), т. е. зависимость суммарного веса отсыпанного в кузов ТС материала GS от расстояния / между торцем кузова ТС и течкой разгрузочной воронки 8. Таким образом, получают оптимальную программу загрузки, точное выполнение которой обеспечит ранее заданную желаемую картину распределения материала вдоль кузова ТС, т. е. картину, обеспечиваюп ую точность загрузки, наиболее рациональное использование объема кузова с учетом изменения угла откоса материала при транспортировке, равномерное распределение нагрузки на оси ТС. Использование полученного графика позволяет взаимно увязать скорость отсыпки материала (производительность конвейера) и скорость изменения положения кузова (скорость движения состава ТС). Измеряя значение одной из этих величин, можно рассчитывать и задавать значение другой. В данном случае производительность конвейера измеряется датчиком 30 веса (конвейерными весами), а скорость тягового агрегата рассчитывается и задается. Для расчета скорости используется график оптимальной программы загрузки (фиг. 3) и формула -лТ где - некоторое приращеиие расстояния вдоль кузова ТС (элементарный щаг продвижения кузова). АСг - приращение суммарного веса отгруженного в кузов материала, соответствующего приращению QKOHB - фактическя производительность конвейера, Уг - скорость продвижения ТС, которая обеспечит выполнение оптимальной программы. Этот способ позволяет рассчитывать скорость движения не только при протекании процесса без отклонений, но и при отклонении реальных значений от заданных программой вследствие, например, колебаний производительности конвейера. На фиг. 3 приведены два примера отклонения веса фактически отсыпанного материала от заданного программой значения: в случае I фактический вес (точка д больше необходимого (точка ж) при данном расстоянии /I, в случае II фактический вес (точка з) меньше необходимого (точка и) для значения расстояния III. В первом случае скорость I 77 QKOHB больще, чем при нормальном протекании процесса, так как AGi меньше AGi. Во втором случае скорость меньше, чем при протекании процесса без отклонений, т. к. АОп больше ДОн. Благодаря корректировке скорости к тому моменту, когда расстояние / стане равным /I-Д/1 в первом случае и /ц-А/ц во втором случае, отклонения процесса загрузки ликвидируются (отрезки дб и зк). Таким образом, для непрерывного управления скорость тягового агрегата в процессе погрузки данного ТС необходимо иметь оптимальную программу его загрузки, измерять производительность конвейера, измерять фактическое расстояние I от торца кузова ТС до отгрузочной течки, измерять фактически отсыпанный вес, определять по программе необходимое значение веса для данного /, а также определять заданное программой значение веса, соответствующее значению /, опережающему фактическое на величину А/. Измерение фактической текущей производительности конвейера производится при помощи датчика 30 веса, измерение веса материала, фактически отсыпанного в кузов ТС, производится при помощи датчика веса 30 и счетчика 12 импульсов. Определение задаваемых программой загрузки текущего и опережающего (на выбранную величину АО значений веса производится при помощи блока, изображенного на фиг. 4. Носитель программы 1 оформляется в виде металлической пластииы, контур которой повторяет график оптимальной загрузки данного ТС. Таким образом имеется набор носителей по числу применяемых для транспортировки типоразмеров ТС. Носитель программы вставляется в специальное гнездо в исполнительном органе 35 привода 24 носителя программы. Контур носителя, содержащий информацию о программе загрузки, взаимодействует с двумя элементами считывания - текущего значения 28 и опережающего значения 29. Каждый элемент считывания представляет собой вертикально перемещаемый стержень, связанный с ползунком реохорда 36, а концом опирающийся на профильную поверхность, носителя. Таким образом, при продвижении носителя программы слева направо (соответственно положению кузова С относительно течки) стержни элементов читывания программы скользят вверх, а

электрические напряжения, снимаемые с ползунков реохордов, связанных со стержнями, оказываются пропорциональными ординатам графика программы загрузки в точках касания стержней, т. е. значениям суммарного веса, задаваемым программой.

Следян.1ий синхронный привод носителя программы относительно элементов считывания соответствеино положению кузова ТС относительно течки разгрузочной воронки осуществляется устройством, изображенным на фиг. 5. Вдоль полотна железной дороги в зонах погрузки установлен узел 27, содержащий ряд меток пути. Каждая метка выполнена в виде источника и приемника излучения с выходным реле (например, фотореле), источник и приемиик излучения расположены по разные стороны пути. При отсутствии непрозрачного препятствия между источником и приемником катущка выходного реле обесточена и конденсаторы 37.1, 37.2... 37.« через размыкающие контакты 38.1-38.« реле, соответственно 39.1, 39.2... 39.п подключены к источнику питания постоянного тока. При продвижении кузова ТС, непрозрачного для излучения, вдоль ряда меток пути поочередно срабатывают эти реле, при этом конденсаторы 37.1, 37.2 ... 37./J последовательно отключаются от источника питания и через замыкающие контакты 40.1-40./г этих реле и через диоды 41.1-41.л подключаются на разряд к катушке 42 электромагнита храпового привода 24 псполнптельного органа 35 носителя 1 программы загрузки. Межзубцовое расстояние исполнительного органа 35 соответствует расстоянию между соседними метками пути узла 27. Таким образом, при продвижении кузова на один шаг между метками носитель программы продвигается на один зуб храпового механизма привода. При продвижении вдоль узла 27 межвагонного промежутка картина остается такою же, как и при продвижении одиночного ТС, так как восстановление ранее прерванного излучения не приводит к появлению импзльса тока в катушке электромагнита, а приводит к постановке соответствующего конденсатора на заряд от источника питания.

Таким образом, после установки носителя программы 1 в положение, соответствующее положению кузова ТС под течкой воронки 8, и после возврата триггера 3 в рабочее состояние начинается автоматическая реализация программы загрузки данного ТС, заключающаяся в автоматическом продвижении состава ТС с такой скоростью, чтобы при данной производительности загрузочного конвейера 11 выполнялась программа загрузки-оптимальная для данного ТС, зафиксированная на носителе 1.

Автоматическая реализация заданной программы происходит следующим образом,. ,, . . . .,

Загрузочный конвейер 11 работает в режиме максимальной производительности. Датчик 30 веса непрерывно измеряет текущую производительность и выдает сигнал в виде электрических импульсов, частота следования которых прямо пропорциональна текущей производительности конвейера. Электрические импульсы поступают на вход счетчика 12 импульсов, где происходит интегрирование сигнала текущей производительности, т. е. выработка цифрового сигнала, пропорционального суммарному весу материала, отсыпанного в кузов. Этот сигнал через открытый коммутатор 13 и регистр памяти 14 беспрепятственно и непрерывно поступает на вход цифроаналогового преобразователя 15, на выходе которого образуется аналоговый сигнал, пропорциональный суммарному весу отсыпанного материала. Сигнал с выхода преобразователя 15 подается на входы двух блоков срав-нения 32 и 33. На второй вход блока 32 подается напряжение с элемента 29 считывания опережающего (на ДО значения программы, а на его выходе образуется напряжение, пропорциональное AG (фиг. 3), необходимое для вычисления скорости транспортного средства в соответствии с формулой (1). Расстояние опережения А/ определяется расстоянием между элементами считываиия текущего 28 и опережающего 29 значений программы, оно выбирается и задается ПРИ наладке системы и в процессе погрузки не меняется. В связи с этим вычисление скорости транспортного средства должно вестить по формуле

т/ г конв.тек(0

- А -Тд

дитек

где К-потсояиный коэффициент, определяемый при наладке;

остальные обозначения такие же, как в формуле (1). Напряжение, пропорциональное АСтек с

выхода блока 32 сравнения поступает на вход, соответствующий делителю функционального преобразователя 26, реализующего функцию отношения двух напряжений. На вход, соответствующий делимому, преобразователя 26 поступает напряжение с выхода преобразователя 31, реализующего функцию преобразования частоты следования импульсов в аналоговый сигнал. Напряжение с выхода преобразователя -26,

пропорциоиальпое -

ДС тек - -.

цосле умножения на коэффициент К в усилителе - аттенюаторе (на фиг, 1 не показан), через ключ 4 и линию телеуправления поступает на управляющий вход плавно регулируемого привода 21 тягового агрегата 20, продвигающего загружаемое ТС под течкой разгрузочной воронки 8.

Дещифратор 16 и индикатор 17 в процессе погрузки, служат для- визуальг огд кон11

троля погрузки. На второй вход блока 33 сравнения подается напряжение с выхода элемента 28 считывания текущего значения программы. В случае, если фактическое значение отсыпанного веса (с выхода преобразователя 15) превысит значение, задаваемое программой (с выхода элемента 28), на выходе блока 33 появляется напряжение, которое через полярный пороговый элемент (на фиг. 1 не показан) воздействует на управляющий вход привода 10 загрузочного конвейера 11 и отключает его. Несмотря на остановку конвейера продвижение состава продолжается, а вместе с ним и продвижение носителя программы 1, что приводит к возрастанию напряжения на выходе элемента 28 считывания. Когда напряжение на выходе блока 33 станет ниже порога срабатывания порогового элемента, напряжение на его выходе исчезнет и привод 10 конвейера 11 автоматически включится.

Описанный процесс длится до момента завершения программы погрузки, о чем свидетельствует сигнал на выходе блока 2 Сем. фиг. 4), который появляется тогда, когда точка «г, соответствующая концу программы, продвинется под считывающим стержнем элемента 28 считывания текущего значения веса.

При появлении сигнала на выходе блока 2 триггер 3 срабатывает и переходит в исходное состояние - на его выходе появляется сигнал, что приводит к срабатыванию сигнализации, переключению управления СКОРОСТЬЮ тягового -агрегата 20 на пучной задатчик 5. срабатыванию привода 6 и зякРытию зятвбра 7. переходу коммутатора 13 в непровоЯящре состояние, мгновенному сбросу счетчика 12 через блок 34 сброса,, переходу ключа 19 в непроводящее состояние и блокировке таким образом привода 94. включению узла 18. котоРЬ1й через дентигЬпятор 16 осуществляег регистрацию состояния Регистра памяти 14, т. е. знячрния . отсыпанного в кузов загружавшегося ТС.

После этого состав движется со скоростью межпягонной ПРОТЯЖКИ, заданной за7iaT4HKOM R. материал продолжает полавяться конвейрпом 11 в ВОРОНКУ 8 с закрытым затвопом 7. счетчИк 12 после его мгноврйното сброса Учитывает материал, зясьтпаемый в роронку 8 поете .чякрытия зя.твора 7. Состояние счетчика 12 не перелается R регистр 14 и . тяк как коммутатор 13 нахо ттйТся в неп15бводящем сосТоянйИ.

За время меЖвагЪНной прбтяжки Опёраfbb пбгрузкй удаляет носитель выполненнЪи nPorVaMMbi. oW63Haie T типоразмёр сЛедУющето ТС, выбирает, при необходимости, из Набора СООтветст1вУ10щий ему носйТелъ программы; вбз ёращаеТ исполнительный бргйн 35 (см. фиг. 4) привбДа 24 {ГбсиТеля р ,дадйбё пШо-ж нйе, .Ши(вает ш

12

бранный носитель в исходное состояние и, когда кузов ТС займет под течкой воронки 8 положение, соответствующее установленному положению носителя программы 1 относительно элементов считывания 28 и 29, воздействует на цепь 25 возврата триггера в рабочее положение. При этом исчезает сигнал на его выходе, что, в частности, приводит к открытию затвора 7 и переходу коммутатора 13 и ключа 19 в проводящее состояние. Регистр 14 и преобразователь 15 отображают текущее состояние счетчика 12, сигналы узла 27 проходят на привод 24 и описанный цикл погрузки повторяется.

Применение устройства за счет автоматического выполнения оптимальной программы загрузки обеспечит наиболее точную весовую загрузку каждого ТС, равномерное распределение нагрузки между осями ТС, наиболее рациональное использование объема кузова ТС, полное исключение потерь материала вследствие уменьшения угла его откоса при транспортировке, минимальные затраты времени на погрузку состава, облегчение труда оператора погрузки и машиниста тягового агрегата во время погрузки.

Формула изобретения

Устройство для погрузки сыпучих материалов в железнодорожные транспортные средства, содержащее загрузочный конвейер с приводом и датчиком веса с импульсным выходом, разгрузочную воронку, размешенную над составом транспортных средств и имеющую затвор с приводом, тяговый агрегат с линией телеуправления его скоростью, счетчик импульсов с блоком сброса, электронный коммутатор, регистр памяти, блоки сравнения, дешифратор, цифроаналогоБЫй преобразователь, индикатор и узел регистрации, отличающееся тем, что, с целью повышения точности и ускорения процесса погрузки, оно снабжено носителями оптимальных программ загрузки с приводом, элементами считывания текущего и опережающего значений программы загрузки, управляемыми ключами, ручным зядатчиком скорости тяговогб агрегата, фуикниональными преобразователями отношения напряжений и частоты в напряжение, триггером, блоком сигнализации окончания программы загрузки, УЗ.ДОМ КОНТРОЛЯ пбЛожения транспортного средства в зоне зягрузки и реле УРОВНЯ сыпучего материала, устанбвленным на разгрузочнбй вбрбнife. npWeM вытбд бянбго из управляемых ключей сбедийен Сб вхбдбм линии телеуправления, управляющий вхбд - с выходом трИГгера, один из силбвых входов - с ручным задатчйкбм скбрбсти тягбвбгб агрегата, ДРУГОЙ -- с выходом (Ьункцибнальнбго преобразбватёля бтнбшения напряжений, один из р сбдбэ котброго, роотв тструющий

13

делимому, соединен с выходом датчика веса через функциональный преобразователь частоты в напряжение, а другой, соответствующий делителю, - с выходом одного из блоков сравнения, ко входам которого подключены выходы цифроаналогового преобразователя и элемента считывания опережающего значения программы загрузки, к одному из входов триггера подключена цепь запуска, к другому - выход блока сигнализации окончания программы загрузки, а к выходу - управляющие входы блока сброса счетчика импульсов, узла регистрации, электронного коммутатора, привода затвора разгрузочной воронки и второго управляемого ключа, через который выход узла контроля положения транспортного средства соединен с приводом носителя программы загрузки, взаимодействующего с блоком сигнализации окончания пограммы загрузки и элементами считыва14

ния опережающего и текущего значении программы загрузки, выход последнего из которых соединен с одним из входов другого блока сравнения, второй вход которого соединен через цифроаналоговый преобразователь с регистром памяти, а выход - с первым управляющим входом привода загрузочного конвейера, второй управляющий вход которого соединен с выходом реле уровня сыпучего материала, выход датчика веса соединен дополнительно с дешифратором индикатора через последовательно включенные счетчик импульсов, электронный коммутатор и регистр памяти.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 20 № 347264, кл. В 65G 67/00, 30.06.70 -про тотип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для погрузки сыпучего материала в железнодорожные вагоны | 1976 |

|

SU659489A1 |

| Устройство для управления погрузкой сыпучих материалов из бункеров в движущийся состав | 1977 |

|

SU691371A1 |

| Устройство для погрузки сыпучего материала в состав железнодорожных полувагонов | 1980 |

|

SU943158A1 |

| Устройство управления дозированной загрузкой железнодорожных вагонов | 1987 |

|

SU1422017A1 |

| Устройство для автоматизированного управления тяговым агрегатом транспортного средства в процессе его загрузки сыпучим материалом | 1979 |

|

SU867822A2 |

| СПОСОБ ПРОФЕССОРА КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ИСКОПАЕМЫХ КРУПНЫМИ БЛОКАМИ | 2011 |

|

RU2459078C1 |

| СПОСОБ ПРОФЕССОРА КАРИМАНА ИЗВЛЕЧЕНИЯ МЕТАНА ИЗ РАЗРАБАТЫВАЕМЫХ УГОЛЬНЫХ ПЛАСТОВ ПУТЕМ ДОБЫЧИ УГЛЯ КРУПНЫМИ БЛОКАМИ И ИХ РАЗРУШЕНИЯ В ДРОБИЛЬНОЙ КАМЕРЕ | 2010 |

|

RU2455491C1 |

| Устройство для измерения массы груза в кузове автосамосвала | 1986 |

|

SU1372196A1 |

| Микропроцессорное устройство управления горизонтальным затвором с электромеханическим приводом для загрузки железнодорожных вагонов | 1991 |

|

SU1837042A1 |

| Устройство для автоматического дозирования сыпучих грузов | 1975 |

|

SU550623A1 |

11 3

36

I 3

E 1

о-

2(

J

E Г

I 1

Авторы

Даты

1980-10-07—Публикация

1978-01-31—Подача