Изобретение относится к оЬласти испытания полимерных материалов на химическую стойкость и может быть испол зовано для исследования .этих материалов в лабораторных условиях. Известен способ испытания конструкцконного материала на химическую стойкость, заключающийся в экспонировании материала-в агрессивной среде под дейст вием растягивающей нагрузки или изгиба 1. Недостатком этого способа является отсутствие гидростатического напора на образец и невозможность непрерывного кондуктометрического контроля, что снижает точность этого способа. Известен способ испытания различных материалов на непроница-емость путем приложения к ним одностороннего давления и визуального наблюдения за состоя нием образца 2.. Для оцоики .xuNiHHecKoii стойкости кон струкциониьк полимерных материгшов дпнн1,1й способ UO применим, так как предполагает воздействие на материал агрессивной среды с большим напором. Наиболее близким техническим решением к заявляемому является способ испытания сте1шопластиков на химическую стойкость, заключающийся в вымачивании образцов в агрессивной среде З, Недостатком этого способа ЯЕШЯСТС Я также отсутствие гидростатического илпора и невозможность визуального наблюдения за образцом. Цель изобретения - повышение точности испытаний стеклопластиков. Поставленная цель достигается тем, что односто.ронний статический напор агрессивного агента на испытуемый стеклопластик создают путем подр.ашгивания более плотной жидкостью, через буферную жидкость не смешивающуюся ни с агрессивным агентом, ни с буферной жидкостью, непрерывно, измеряют удгпьног обг.емноп сопротивление образна и опр долякт физико-механические характористики н по изменег1ию физико-м«хлпичрских харлкт - ристик цо и после испытаний .образца судят о .химической стойкости стеклопластика. Сущность изобретения поясняется чер тежом. На чертеже представлена принципиальная схема прибора. Прибор включает U -образную трубку 1, сосуд 2, с приваренным к нему фланцем 3, вентиль 4, спускной кран 5 и съёмный фланец 6 Испытуемый образец стеклопластика 7 зажимают между фланцами 3 и 6. Испытания на приборе могут осущест вляться следующим образом: в U -образную трубку через бачок заливается подпорная жидкость с. большим удельным весом до уровня, который определяется визуально при открытом вентиле 4 и закрытом кране 5. Далее вентиль 4 закрывают и в бачок заливают агрессивную среду. По заполнении бачка сверху поме щают стеклопластик 7, которьй закрепляют с помощью фланца 3, крышки или верхнего фланца 6 и болтов. После этого трубку 1 заполняют подпорной жидкостью до требуемого уровня и открывая вентиль 4, создают статическое давление на стеклопластик, запирающий воронку, со стороны агрессивной среды за счет подпора более плотной, несмешиваю щейся с ней жидкостью в трубке. После приложения к образцу избыточного давле ния начинают измерять сопротивление, используя обычно схему, принят5Г о для определения объемного сопротивления. При этом роль электрода-подложки игра

химический агент, являющийся, как правило, электролитом, а измерительный и охранный электроды помещают непосредственно на поверхность образца с внешней

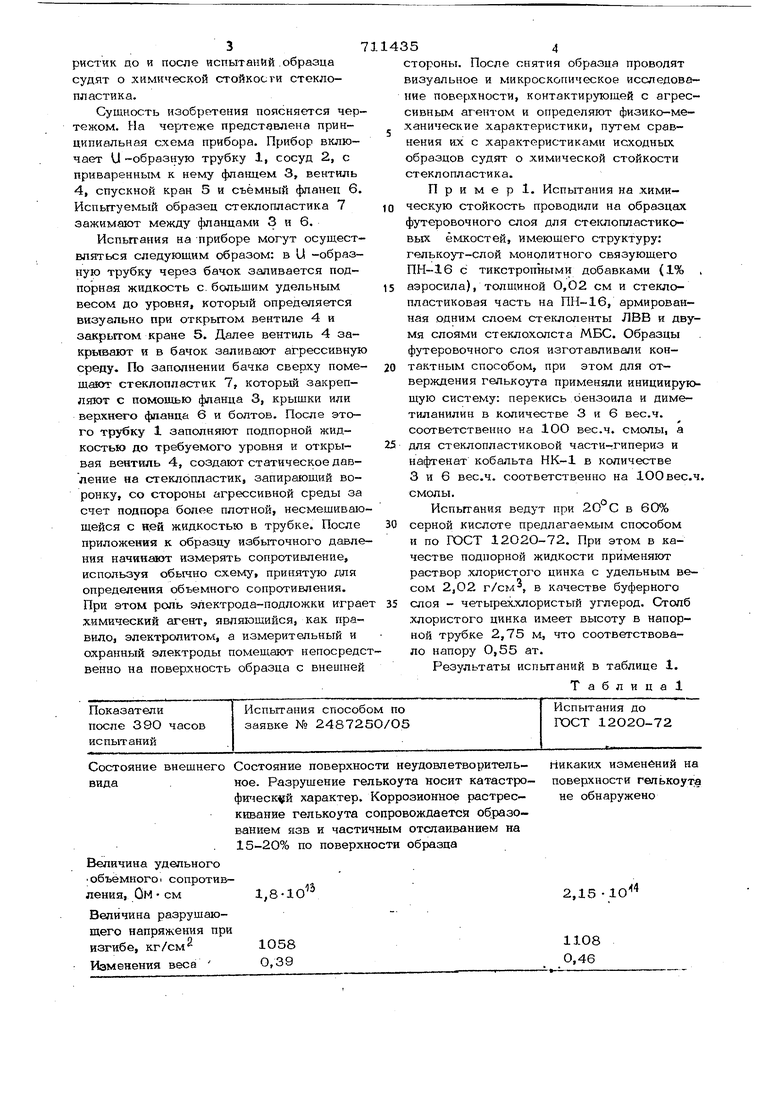

Испытания способом по заявке № 248725О/О5 Состояние внешнего Состояние поверхности

ное. Разрущение гелькоута носит катастрофи1еск й характер. Коррозионное растрескивание гелькоута сопровождается образованием язв и частичным отслаиванием на 15-20% по поверхности образца

13 1,8-10 1058 0,39

хлористого цинка имеет высоту в напорной трубке 2,75 м, что соответствовало напору 0,55 ат.

Результаты испытаний в таблице 1.

Таблица

Испытания до ГОСТ 12О2О-72

поверхности геаькоута не обнаружено

-(4

2,15 -10

1108 0,46 54 стороны. После снятия образца проводят визуальное и микроскопическое исследование повер)хности, контактирующей с агрессивным агентом и определяют физико-ме- ханические характеристики, путем сравнения И.Х с характеристиками исходных образцов судят о химической стойкости стеклопластика. Пример 1. Испытания на химическую стойкость проводили на образцах футеровочного слоя для стегшопластиковых ёмкостей, имеющего структуру: гелькоут-слой монолитного связующего ПН-16 с тикстропными добавками (1% . аэросила), толщиной О,О2 см и стеклопластиковая часть на ПН-16, армированная одним слоем стеклоленты ЛВВ и двумя слоями стеклохолста МБС. Образцы футеровочного слоя изготавливали контактным способом, при этом для отверждения гелькоута применяли инициирующую систему: перекись оензоила и диметиланилин в количестве 3 и 6 вес.ч. соответственно на 10О вес.ч. смолы, а для стеклопластиковой части-гипериз и нафтенат кобальта НК-1 в количестве 3 и 6 вес.ч. соответственно на ЮОвес.ч. смолы. Испытания ведут при 20°С в 60% серной кислоте предлагаемым способом и по ГОСТ 12О2О-72. При этом в качестве подпорной жидкости применяют раствор хлористого цинка с удельным весом 2,02 г/сы, в качестве буферного слоя - четыреххлористый углерод. Столб неудовлетворитель- Никаких изменений на

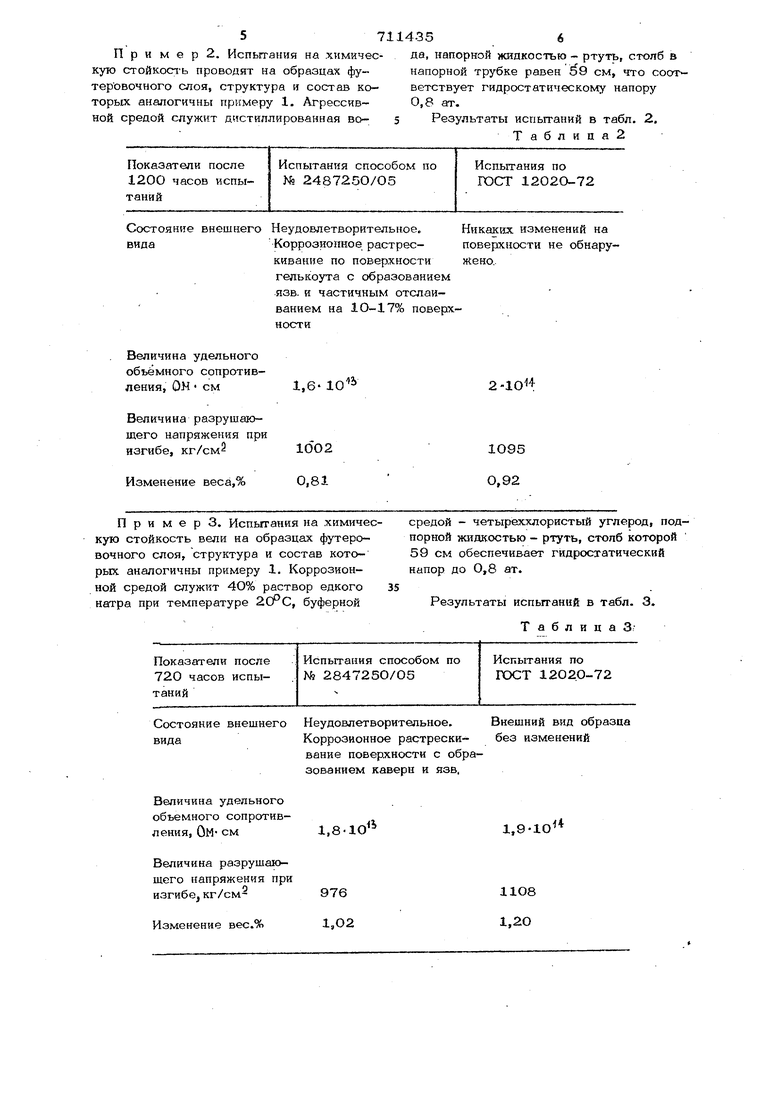

П р и м е р 2. Испытания на химическую стойкость проводят на образцах футеровочного слоя, структура н состав которых аналогичны примеру 1, Агрессивной средой служит дистиллированная воИспытания способом по № 248725О/О5 Состояние внешнего Неудовлетворительное. видаКоррозионное растрескивание по поверхности гелькоута с образованием ЯЗВ- и частичным отслаиванием на 1О-17% поверх ности

Величина удельного объемного сопротивления, Он см

Величина разрушающего напряжения при , л

да, напорной жидкостью - ртуть, столб в напорной трубке равен 9 см, что соответствует гидростатическому напору О,8 ат.

Результаты испытаний в табл. 2. Таблиаа2

Испытания по ГОСТ 1202О-72

Никаких изменений на поверхности не обнаружено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметизирующая мастика | 2017 |

|

RU2653828C1 |

| Композиция на основе полиэфирных смол для производства стеклопластиковых труб и емкостей | 2016 |

|

RU2634015C2 |

| Способ изготовления бипластмассовых емкостей | 1987 |

|

SU1512805A1 |

| Способ нанесения армирующего покрытия на стеклянные трубы | 1983 |

|

SU1136948A1 |

| БИПЛАСТМАССОВАЯ ТРУБА | 2004 |

|

RU2263243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 1992 |

|

RU2015909C1 |

| Стекловолокнистая композиция | 1977 |

|

SU678059A1 |

| ТРУБА | 2000 |

|

RU2181456C1 |

| АНТИСТАТИЧЕСКАЯ КОМПОЗИЦИЯ ВЕЩЕСТВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ИЗ СТЕКЛОПЛАСТИКА | 2023 |

|

RU2815021C1 |

| ТРУБА | 1999 |

|

RU2145397C1 |

П р и м е р 3. Испытания на химичес- средой кую стойкость вели на образцах футеровочного слоя, структура и состав которых аналогичны примеру 1, Коррозионной средой служит 4О% раствор едкого натра при температуре , буферной

Испытания способом по № 284725О/О5 Состояние внешнего Неудовлетворительное. видаКоррозионное растрескивание поверхности с образованием каверн и язв,

1,8-10

976 1,О2

порной жидкостью - ртуть, столб которой

59 см обеспечивает гидростатический напор до О,8 ат.

Результаты испытаний в табл. 3. Т а б л и ц а 3Испытания по ГОСТ 12О2О-72

И

1,9-1О

1108 1,2О четыреххлористый углерод, подВнешний вид образца без изменений

И р и м е р 4. Испытания ведут на образцах фугеровочного слоя структуры: гелькоут-слой монолитного связующего ПН-16 с шверждающей системой 3 вес.ч. гидроперекиси кумола, 4 вес.ч. ускорителя нафтената кобальта и 0,6 вес.ч. диметиланилина, стеклопластиковая часть аналогична примеру 1 с отверждающей системой, 3 вес.ч. гидроперекиси кумола, 6 вес.ч. нафтената кобальта НК-1 на ЮО вес.ч. смолы ПН-16. Отверждаюшля система в данном случае способствует

Испытания способом по № 248725О/О5

Внешний вид образца

Состояние внешнего без изменений. вида 2,11О 890

1,12

Технико экономическая эффективность предлагаемого способа заключается в повышении точности испытаний, так как исследования .химической стойкости ведутся в условиям, близких к реальным усло ВИЯМ эксплуатации изделий из стеклопластиков, что позволяет давать более обосно- ванные рекомендации относительно их применения. Формула изобретения

Способ испытания стеклопластика на .химическую стойкость, включающий односторонний контакт материала с агрессив- ной средой с последующим замером электрически.х и физико-механическах .характеболее мягкому режиму отверждения гелькоута и конечном счете созданию более монолитной структуры связующего, а также повышению адгезии между гель- коутом и стеклонластиковым споем.

Испытания проводят при температуре 2ОС, в качестве буферной жидкости применяют четырех-хлористый углерод, подпорной жидкости - .хлористый цинк, стопб которого 2,45 м обеспечивает гидростатический напор 0,55 ат.

Результаты испытаний в табл. 4. Таблица 4Испытания по ГОСТ 12О2О-72

Внешний вид образца без изменений-.

13

7,5-10

960

0,76

ристик, отличающийся тем, что, с целью повышения точности испытаний, контакт материала с агрессивной средой осуществляют под давлением путем подпора жидкостью с большей плотностью, чем агрессивная среда, через буферную жидкость.

Источники информадии, принятые во внимание при экспертизе

№ 115247, iyi. G 01 М 15/О8, 1958

Авторы

Даты

1980-01-25—Публикация

1977-05-12—Подача