1

Изобретение относится к электротермии, а именно, к индукцио.нной плавке во взвешенном состоянии и можэт быть использовано для литья ответственных мелких деталей, например, имеющих аэродинамический профиль.

Известны индукторы для плавки-во взвешенном состоянии выполненные в виде двух соосных водоо.хлаждаемых витков -с параллельным или последовательным обратным витком l.

Недостатком этих индукторов является малая масса взвешенного расплава, кроме того, при сливе расгшавл объемом более 3 см- в случае мстоллов с высоким значением капиллярной постоянной (Ti , АЕ. М Si ) расплав касается нижнего витка индуктора, i ричнпой сиого является несогласованность основных размеров индуктора с продольно возможной тооротичоской высотой ва15пшг)пного расплава. )Чромо того, выполиг-ино витков индукто пч квадрптиого профиля сочоиия создают рлспродрлппи плотносги тока.

которое вызывает локальные ослабления магнитного поля, способствующие возникновению неустойчивости расплава, что также мещает увеличить его массу и объем.

Наиболее близким по технической сущности к предложенному изобретению является индуктор для плавки металла во взвешенном состоянии, содержащий две соосные последовательно установленные секции, каждая из которы.х выполнена в виде кольцевого водоохлаждаемого витка, верхняя секция образует в сечении прямоугольник, а нижняя - сектор, дугообразная сторона которого служит ее внутренней поверхностью 2.

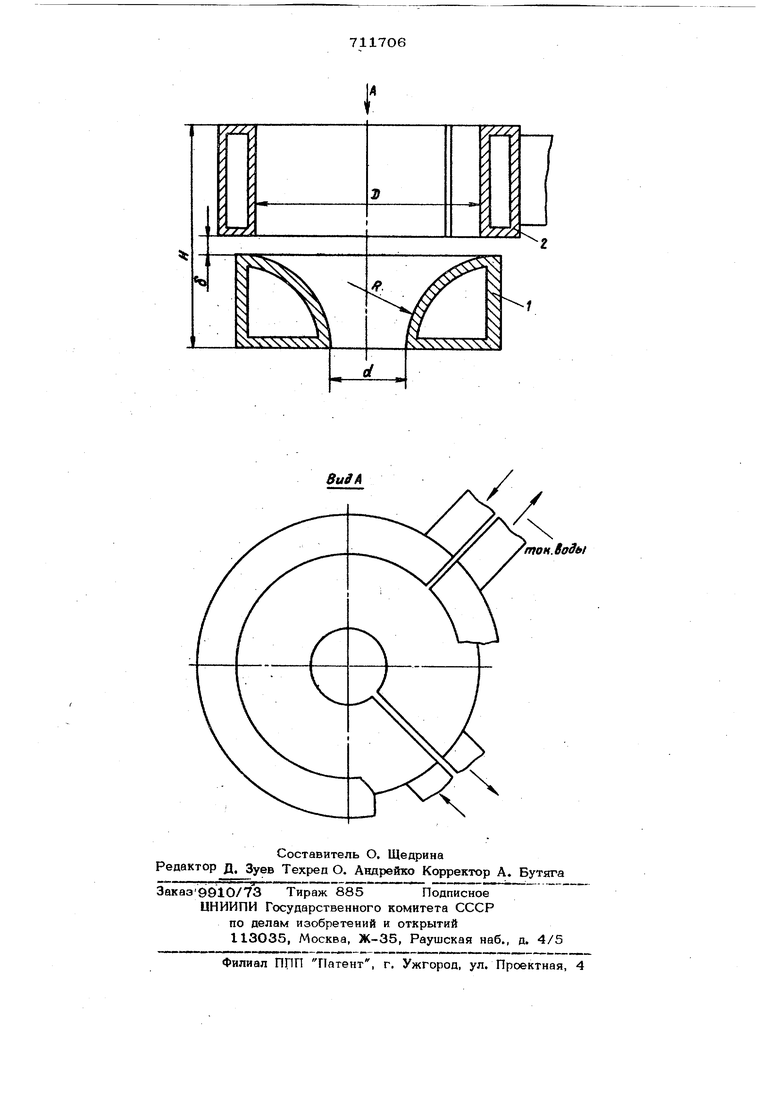

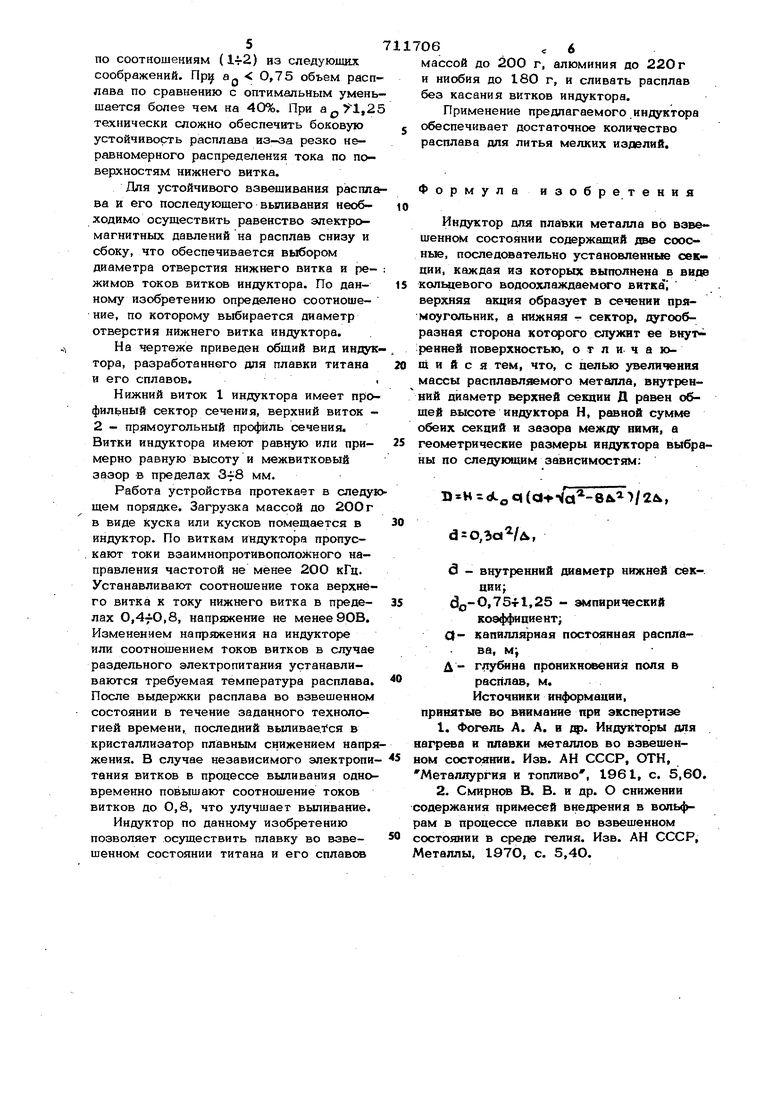

Однако, данный индуктор, хотя и дает увеличение массы расплавляемого металла, например вольфрама, до 70г объемом до 5 см , в случае металлов с высоКим значением капиллярной постоя 1ной таких как Ti , А . Mg, 9.i и (к сплавов, пригоден лишь для неболг илгх масс, менее 25 г. Цель изобретения - увеличение мас сы расплавляемого металла. Поставленная цель достигается тем, что внутренний диаметр верхней секции Д равен общей высоте индуктора Н, рав ной сумме высот обеих секций и зазора между ними, а геометрические размеры выбраны по следующим формулам: )--сА.о а (ач-4а 8л)/2л, а 0.3 , где d - внутренний диаметр нижней секции, Otjj 0,7 5-1,25 - эмпирический коэффициент: а .- капиллярная постоянная рас лава, м; . f глубина проникновения пол в расплав, м. Расчетные соотношения получены на .основе экспериментального изучения поведения расплава различного объема и капиллярной постоянной в полях различных индукторов. Как известно расплав, взвешенный в системе кольцевых витков, испытывает силовое воздействие по ля со всех сторон, кроме особых точек и линий (критические места), где индук цированные токи равны нулю. Расплав не вытекает через критические места благодаря действию сил поверхностного натяжения. В равновесии выполняется известное соотношение: (HH/r8. - -3 где р - плотность расплава, кг/м ; пГ - ускорение свободного падения - высота расплава, м: (Г - коэффициент поверхностного натяжения, Дж/м ; Г(,Гд- сферические радиусы кривизн нижней и верхней частей рас лава соответственно, м. Из этого соотношения определяют максимально возможную высоту взвеше ного расплава, считая его верхнюю поверхность плоской (t g со ) и радиус кривизны нижней поверхности равным глубине проникновения поля Д в распл Учитывая, что взвешенный расплав всегда ограничен поверхностью некотор кривизны, форма которой определяется конфигурацией магнитного поля индукто ра, получим, из этого соотношения МвлС мальную высоту расплава с учетом кривизны его верхней поверхности: , hsa Cd-A/r)/. (4) в области осоЬой линии кривизна поверхности расплава и соответственно давление Лапласа вдвое меньше, чем в нижней части расплава, так как один из главных радиусов кривизны определяется на цилиндрической поверхности. Поэтому высота fip расплава выше экваториальной особой линии равна огде - коэффициент зависящей от конструкции ивдуктора, режима токов, витков, объема и физических свойств расплава и может изменяться в пределах. о -1Для взвешивания расплава большой массы необходимо выполнять и соотношения:, &frg«l, которые обеспечивают минимальное значение радиуса кривизны расплава в его нижней части, и максимальное значение радиуса кривизны расплава в его верхней части. Принципиальных ограничений на диаметр экваториальной части расплава не имеется. Однако, учитывая специфику распределения тока по поверхностям массивных витков, а также ребования компактной формы расплава и по возможности распределения температуры в нем, целесообразно ограничить профиль сечения нижнего витка индуктора со стороны плавильного объема выпyjcлoй линией, а диаметр экваториальной части.расплава равным его высоте. В этом случае выше перечисленные соотношения приводят к форме взвешенного расплава виде сфераконус. Высота tj и объем V расплава такой формы (Г 7/2) определяются соотношениями. И асач-тГр Г 1 /2л. : П:Во| -ю|- о| -8л.-)/4л.Л (9) По размерам расплава определяются размеры индуктора, которые вычисляются по соотношениям (14-2) из следующих соображений. Пр а 0,75 объем расп лава по сравнению с оптимальным умень шается более чем на 40%. При а ,2 технически сложно обеспечить боковую устойчивость расплава из-за резко неравномерного распределения тока по поверхностям нижнего витка. Для устойчивого взвешивания распла ва и его последующего вьтивания необходимо осуществить равенство электромагнитных давлений на расплав снизу и сбоку, что обеспечивается выбором диаметра отверстия нижнего витка и режимов токов витков индуктора. По данному изобретению определено соотношение, по которому выбирается диаметр отверстия нижнего витка индуктора. На чертеже приведен обший вид индук тора, разработаннего для плавки титана и его сплавов. Нижний виток I индуктора имеет про фильный сектор сечения, верхний виток 2 - прямоугольный профиль сечения. Витки индуктора имеют равную или примерно равную высоту и межвитковый зазор в пределах SfS мм. Работа устройства протекает в следу щем порядке. Загрузка массой до 200 г в виде куска или кусков помещается в индуктор. По виткам индуктора пропускают токи взаимнопротивоположного направления частотой не менее 2ОО кГц. Устанавливают соотношение тока верхнего витка к току нижнего витка в пределах 0,47-0,8, напряжение не менее 90В. Изменением напряжения на индукторе или соотношением токов витков в случае раздельного электропитания устанавливаются требуемая температура расплава. После выдержки расплава во взвешенном состоянии в течение заданного технологией времени, последний вьшивае.Тся в кристаллизатор пл авным снижением напр жения. В случае независимого электропи тания витков в процессе выпивания одно временно повышают соотнесение токов витков до 0,8, что улучшает выливание. Индуктор по данному изобретению позволяет осуществить плавку во взвешенном состоянии титана и его сплавов 06 6 массой до 200 г, алюминия до 220 г и ниобия до 180 г, и сливать расплав без касания витков индуктора. Применение предлагаемого индуктора обеспечивает достаточное количество расплава для литья мелких изделий. Формула изобретения Индуктор для плавки металла во взве шенном состоянии содержащий дав ссооные, последовательно установленные секции, каждая из которых выполнена в виде кольцевого водоохлаждаемся о витка верхняя акция образует в сечении прямс гольник, а нижняя - сектор, дугообразная сторона служит ее внут :ренней поверхностью, о т л и ч а loщ и и с я тем, что, с целью увеличения массы расплавляемого металла, внутренний диаметр верхней секции Д равен общей высоте индуктора Н, равной сумме обеих секций и зазора между ними, а геометрические размеры индуктора выбраны по следующим зависимостягм: и ц - 1д ч (.)/2л, d 0,, d - внутренний дааметр нижней секции;(Зд-0,75т 1,25 - эмпирический коэффициент; О- капиллярная постоянная расплава, м Д - глубина проникнсвения поля в расплав, м. Источники информации, принятые во внимание при экспертизе I. Фогель А. А. и до. Индукторы для агрев и плавки металлов во взвешеном состоянии. Изв. АН СССР, ОТН, Металлургия и топливо , 1961, с. 5,60. 2. Смирн да В. В. и др. О снижении одержания нримесей внедрения в вольфам в процессе плавки во взвешенном осто5шии в среде гелия. Изв. АН СССР, еталлы, 197О, с. 5,40.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок из тугоплавких материалов | 1980 |

|

SU958037A1 |

| Индуктор для плавки металла во взвешенном состоянии | 1983 |

|

SU1098105A1 |

| Электропечь для плавки и обработки металлов | 1982 |

|

SU1085022A1 |

| СПОСОБ ИНДУКЦИОННОЙ ПЛАВКИ ЛИТЬЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2319752C2 |

| Устройство для плавки металла во взвешенном состоянии | 1978 |

|

SU688998A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ФОРМИРОВАНИЯ СЛИТКОВ В ЭЛЕКТРОННО-ЛУЧЕВЫХ ПЕЧАХ | 2005 |

|

RU2309997C2 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| Устройство для плавки металла во взвешенном состоянии | 1983 |

|

SU1117865A1 |

| Индуктор для высокочастотной сварки | 1990 |

|

SU1803288A1 |

| Способ выращивания кристаллов бестигельным методом и устройство для его реализации | 2023 |

|

RU2830299C2 |

Авторы

Даты

1980-01-25—Публикация

1977-08-04—Подача