1

Изобретение относится к способам индукционного нагрева, а именно к плавке во взвешенном состоянии, и может быть использовано для получения отливок из тугоплавких химически активных электропроводящих материалов.

Известен способ плавки во взвешенном состоянии, согласно которому взвешивают в магнитном поле; расплавляют, а затем выливают синхронным уменьше- |Q нием амплитуды поля в каждой точке плавильного объема индуктора tl

Недостатком такого способа является то, что при выливании расплава происходит рассогласование параметров поля, )$ и расплав в процессе выливания касается витков индуктора, выводя его из строя.

Наиболее близок к предлагаемому способ получения отливок из тугоплавких М материалов, согласно которому плавку материала и последукядее выливание расплава осуществляют в различных магнитных полях. Плавку ведут в поле одной конфигурации, а выливание расплава осуществляют уменьшением амплитуды поля при одновременном изменении его конфигурации, устраняющем рассогласова ние параметров поля 2 . ,

Недостатком известного способа является невысокое качество отливки, обусловленное неоднородностью ее струк-. туры. Неоднородность структуры возникает иэ-за постепенного заполнения расплавом кристаллизатора, так как расплав выливают из индуктора тонкой струей. Кроме того, постеттенное заполнение кристаллизатора снижает производительность литья в целом.

Целью изофетения является повышение качества отливки и производительности литья в целом.

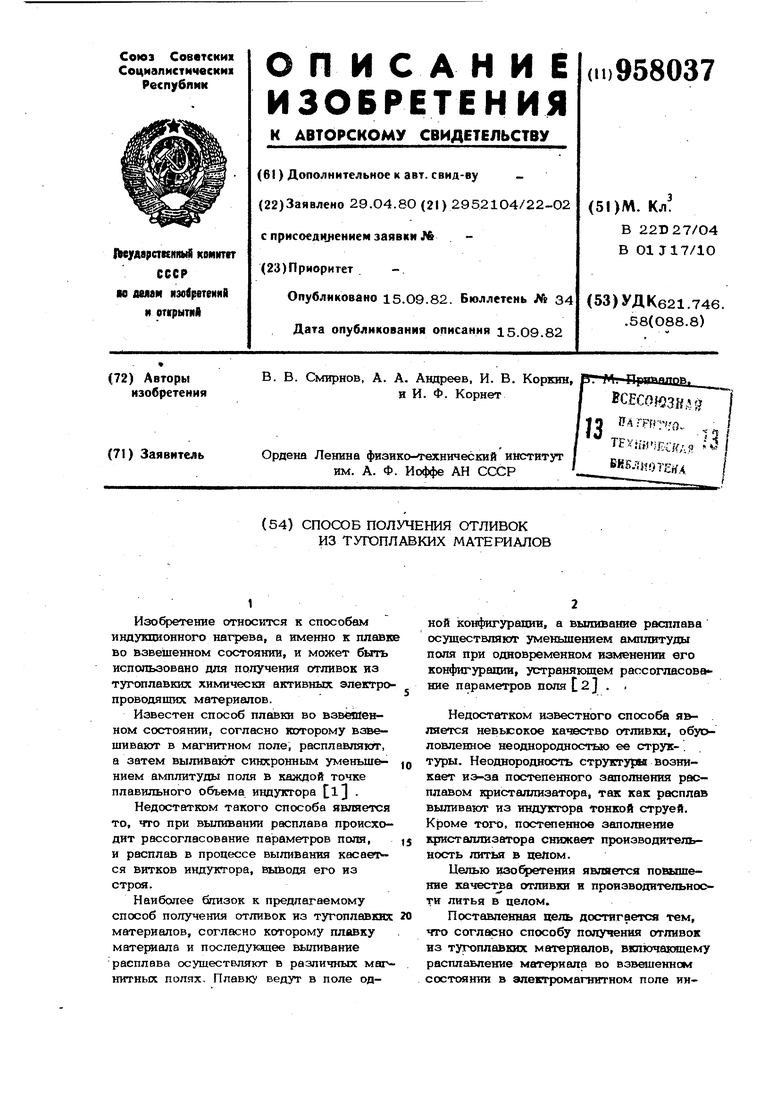

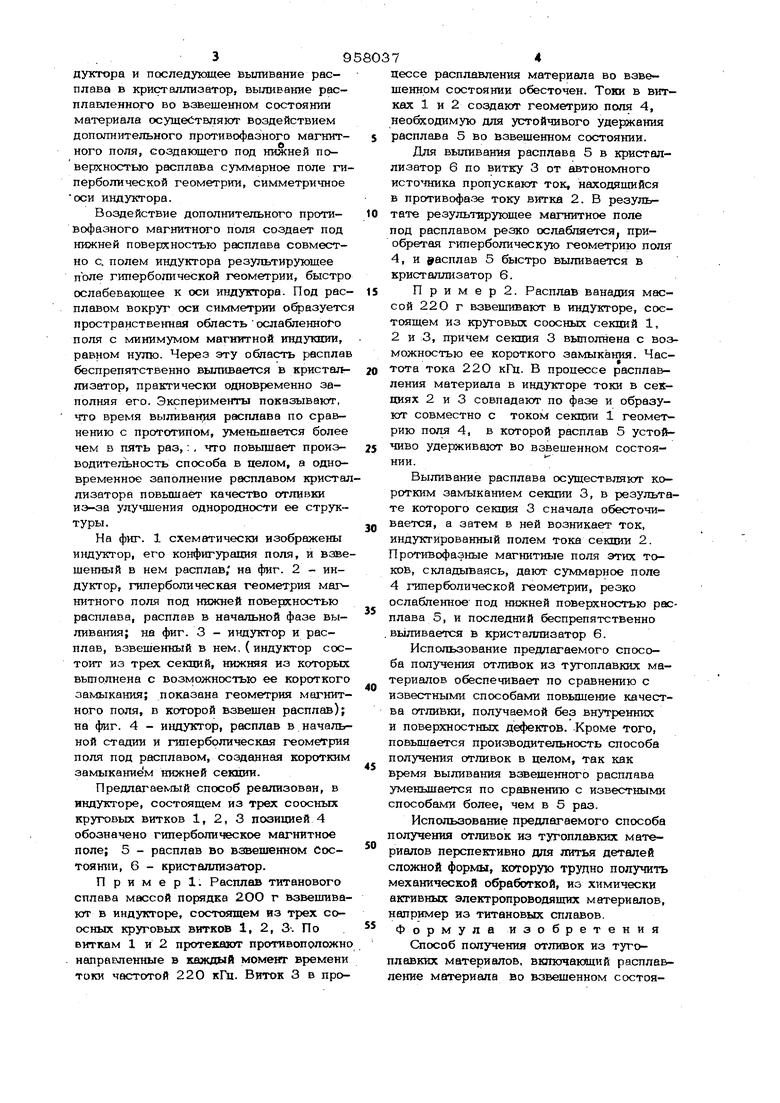

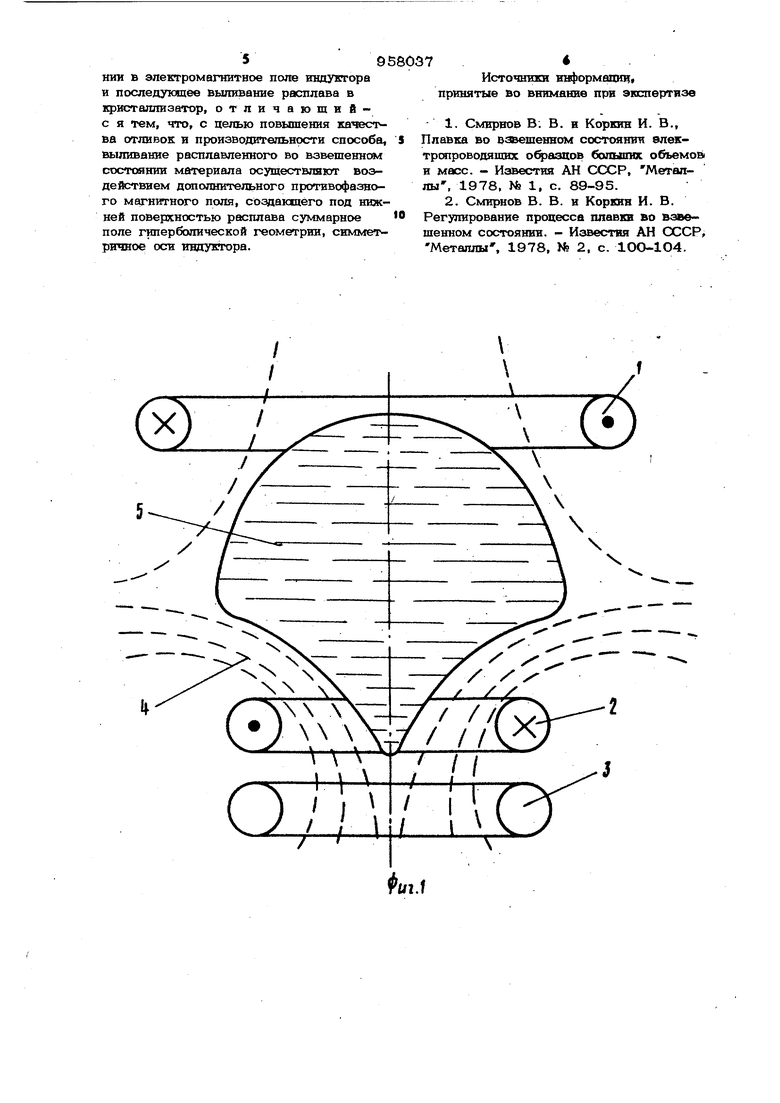

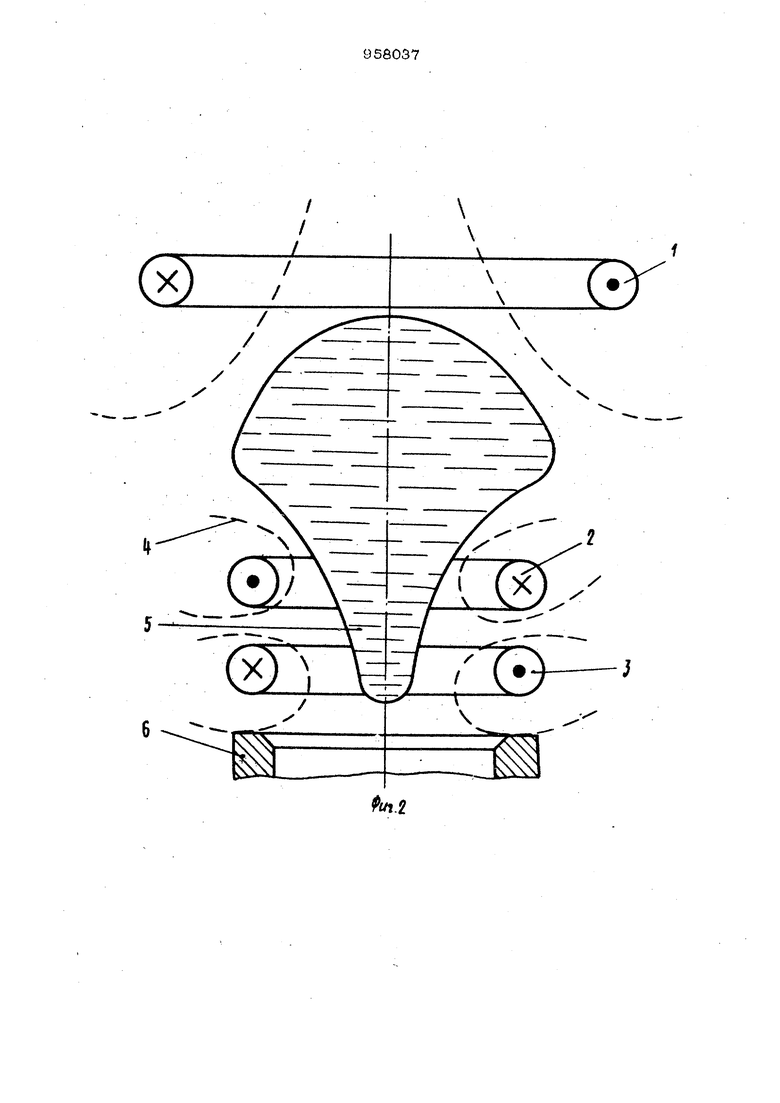

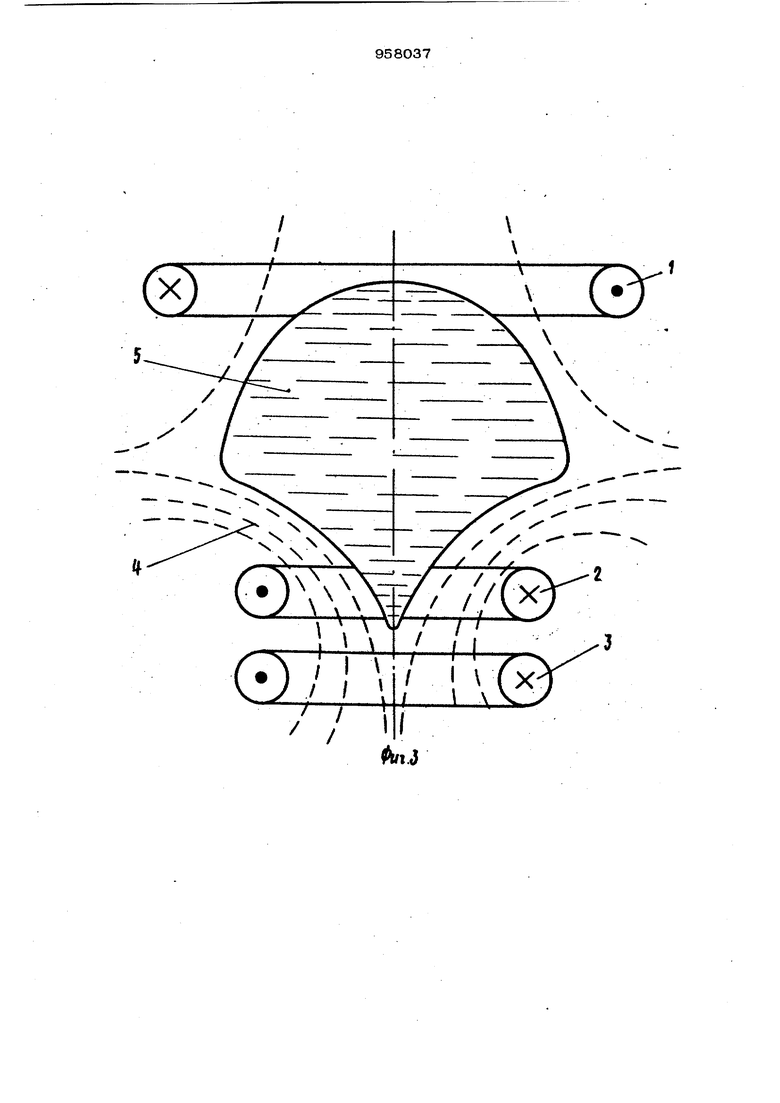

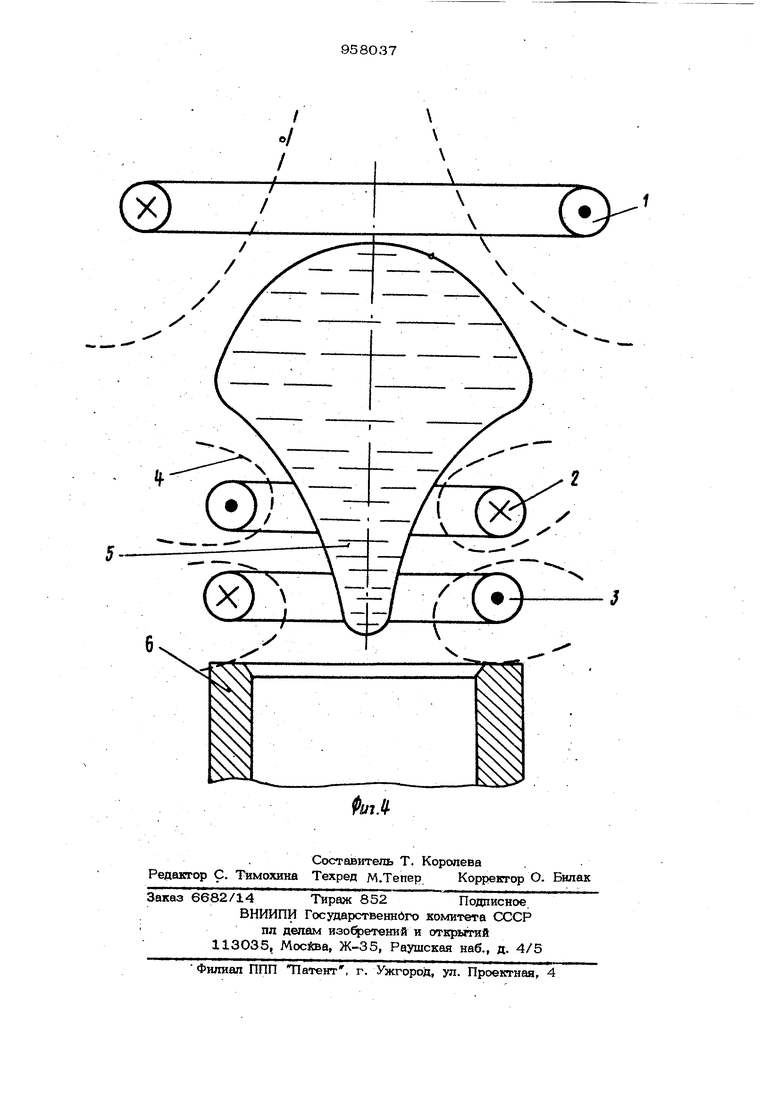

Поставленная цель достигается тем, что согласно способу получения отливок из тугоплавких материалов, вклкясакшему расплавление материала во взвешенном состоянии в электромагнитном поле индуктора и последующее выливание расплава в кристаллизатор, выливание расплавленного во взвешенном состоянии материала осуществляют воздействием дополнительного противофазного магнитного поля, создающего под нижней поверхностью расплава суммарное поле гиперболической геометрии, симметричное оси индуктора. Воздействие дополнительного проти- вофазного магнитного поля создает под нижней поверхностью расплава совместно с. полем индуктора результирующее поле гиперболической геометрии, быстро ослабевающее к оси индуктора. Под расплавом вокруг оси симметрии образуетс пространственная область ослабленного поля с минимумом магнитной индукгош, равном нулю. Через эту область расплав беспрепятственно выливается в кристаллизатор, практически одновременно заполняя его. Эксперименты показывают, что время выливания расплава по сравнению с прототипом, уменьщается более чем в пять раз,: , что повьпиает производительность способа в целом, а одновременное заполнение расплавом кристал лизатора повьпшаёт качество отливки из-за улучшения однородности ее структуры. На фиг. 1 схематически изображены индуктор, его конфигурация поля, и взве щетсый в нем расплав, на фиг. 2 - индуктор, гиперболическая геометрия магнитного поля под нижней поверхностью расплава, расплав в начальной фазе выливания; на фиг. 3 - индуктор и расплав, взвешенный в нем, (индуктор состоит из трех секций, нижняя из которых вьшолнена с возможностью ее короткого замыкания; показана геометрия магнитного поля, в которой взвешен расплав); на фиг. 4 - индуктор, расплав в начальной стадии и гиперболическая геометрия поля под расплавом, созданная коротким замыканием нижней секции. Предлагаемый способ реализован, в икдукторю, состоящем из трех соосных круговых витков 1, 2, 3 позицией 4 обозначено гиперболическое магнитное поле; 5 - расплав во взвешенном Состоянии, 6 - кристаллизатор. П р и м е р 1. Расплав титанового сплава массой порядка 2ОО г взвешивают в индукторе, состояжем из трех соосных круговых витков 1, 2, 3. По виткам 1 и 2 протекают противоположн направленные в каждый момент времени токи частотой 220 кГц. Виток 3 в процессе расплавления материала во взвешенном состоянии обесточен. Токи в витках 1 и 2 создают геометрию поля 4, необходимую для устойчивого удержания расплава 5 во взвешенном состоянии. Для выливания расплава 5 в кристаллизатор 6 по витку 3 от автономного источника пропускают ток, находящийся в противофаае току витка 2. В результате результирующее магнитное поле под расплавом резко ослабляется приобретая гиперболическую геометрию поля 4, и расплав 5 быстро выливается в кристаллизатор 6. П р и м е р 2. Расплав ванадия массой 220 г взвещивают в индукторе, состоящем из круговых соосных секций 1, 2 и 3, причем секция 3 выполнена с возможностью ее короткого замыкания. Частота тока 220 кГц. В процессе расплавления материала в индукторе токи в секциях 2 и 3 совпадают по фазе и образуют совместно с током секции 1 геометрию поля 4, в которой расплав 5 устойчиво удерживают во взвешенном состоянии. Выливание расплава осуществляют коротким затугыканием секции 3, в результате которого секция 3 сначала обесточивается, а затем в ней возникает ток, индуктированный полем тока секции 2. Противофазные магнитные поля этих токов, складьтаясь, дают суммарное поле 4 гиперболической геометрии, резко ослабленное под нижней поверхностью расплава 5, и последний беспрепятственно выливается в кристаллизатор 6. Использование предлагаемого способа получения отливок из тугоплавких материалов обеспечивает по сравнению с известными способами повьщ1ение качества отливки, получаемой без внутренних и поверхностных дефектов. Кроме того, повьщхается производительность способа получения отливок в целом, так как время выливания взвешенного расплава уменьщается по сравнению с известными способами более, чем в 5 раз. Использование предлагаемого способа получения отливок из тугоплавких материалов перспективно для литья деталей сложной формы, которую трудно получить механической обработкой, ио химически активных электропроводящих материалов, например из титановых сплавов. Формула изобретения Способ получения отливок из тугоплавких материалов, включакяций расплавление материала во взвешенном состояили в электромагнитное поле шздуктора и последующее выливание расплава в кристаллизатор, отличаюшийс я тем, что, с целью повышения качества отливок и производительности способа, выливание расплавленного во взвешенном сххлюящщ материала осуществляют воздействием дсяюлнительного противофазного магнитного поля, создаюиёго под нижней поверхностью расплава суммарное поле гшербояической геометрии, симметричное ООН индуктора.

Источники информахощ принятые во внимание при экспертизе

- 1. С1ъшрнов В. В. и Коркин И. В., Плавка во взвешенном состоянии алектропроводяшвх о азцов болышос объемов и масс. - Известия АН СССР, Металлы, 1978, № 1, с, 89-95.

2. Смирнов В. В. и Коркив И. В. Регулирование процесса плавки во взвешенном состоянии. - Известия АН СССР, Металлы, 1978, № 2, с. 10О-1О4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индуктор для плавки металла во взвешенном состоянии | 1983 |

|

SU1098105A1 |

| СПОСОБ ИНДУКЦИОННОЙ ПЛАВКИ ЛИТЬЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2319752C2 |

| Индуктор для плавки металла во взвещенном состоянии | 1977 |

|

SU711706A1 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| СПОСОБ И УСТРОЙСТВО ЖИДКОЙ ШТАМПОВКИ ДЛЯ ЛИТЬЯ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ МЕТОДА ИНДУКЦИОННОГО УДЕРЖАНИЯ РАСПЛАВА | 2004 |

|

RU2353470C2 |

| Устройство для непрерывного литья металлов и сплавов со сверхвысокими скоростями охлаждения | 1983 |

|

SU1100041A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2018 |

|

RU2738851C2 |

| Способ получения отливок | 1984 |

|

SU1183486A1 |

| СПОСОБ ГОМОГЕНИЗАЦИИ РАСПЛАВОВ ПУТЕМ ЦИКЛИЧЕСКИХ ФАЗОВЫХ ПРЕОБРАЗОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2319577C2 |

т О P / / / v4-/ У / X Zfe cr f I ® /

/

A/iJ

Авторы

Даты

1982-09-15—Публикация

1980-04-29—Подача