Изобретение относится к сварочной и электротермической технике и может ис- по/ьзоваться для высокочастотной сварки плавлением по отбортованным кромкам то -колистовых металлических изделий, имеющих замкнутый контур сварки.

Целью изобретения является повышение качества сварного соединения за счет обеспечения устойчивости ванны расплавленного металла.

I Поставленная цель достигается тем, что в индукторе для высокочастотной сварки металлических изделий по отбортованным кроМкам с замкнутым контуром, содержащем токопровод, выполненный с ребрами по онтуру свариваемых кромок и магнито- пройод, наружное и внутреннее ребра токо- провода выполнены различной высоты, которые определяются следующими соот- ношениями:.

:h - (2,5-5) А О-(1.5-3) А

где h - размер внешнего ребра индуктора, мм;

g - размер внутреннего ребра индуктора, мм;

А - глубина горячего проникновения тока в металл.

Заявляемое техническое решение отличается от прототипа тем, что ребра токопро- вода в индукторе выполнены разной высоты: наружное 2,5-5 глубины проникновения тока в металл, внутреннее 1,5-3 глубины проникновения тока в металл.

Расплав, образующийся в процессе сварки, находится под воздействием силы поверхностного натяжения, силы тяжести и силы, возникающей вследствие электромагнитного взаимодействия с индуктором. Выбор формы индуктора обуславливает такое электромагнитное взаимодействие токо- провода индуктора с расплавом, при котором действие всех сил на расплав создает условия для образования и удержания на

(/)

С

00

О

СА) 1ЧЭ 00 00

оплавляемой поверхности кромок устойчивой ванны расплава. Такое распределение электромагнитных сил, воздействующих на расплав, удается получить за счет выбора формы сечения токопровода индуктора, при которой в результате проявления, как кольцевого эффекта, так и эффекта близости происходит частичное вытеснение тока индуктора от внутреннего ребра к наружному ребру токопровода.

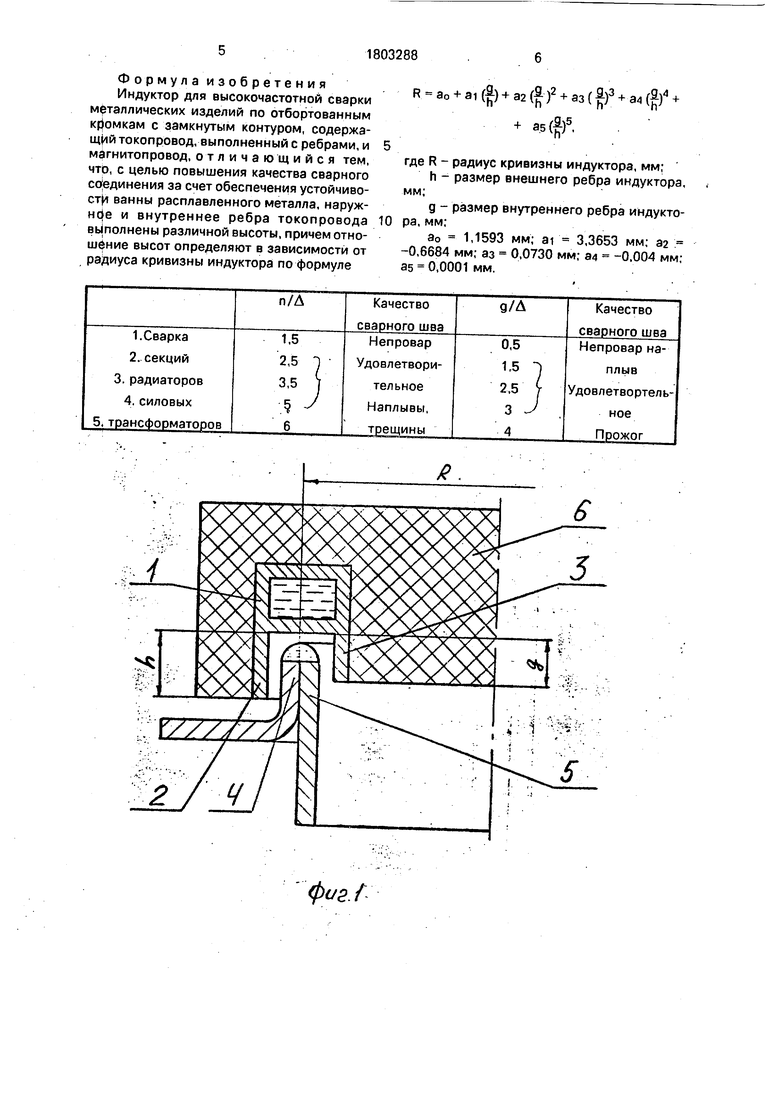

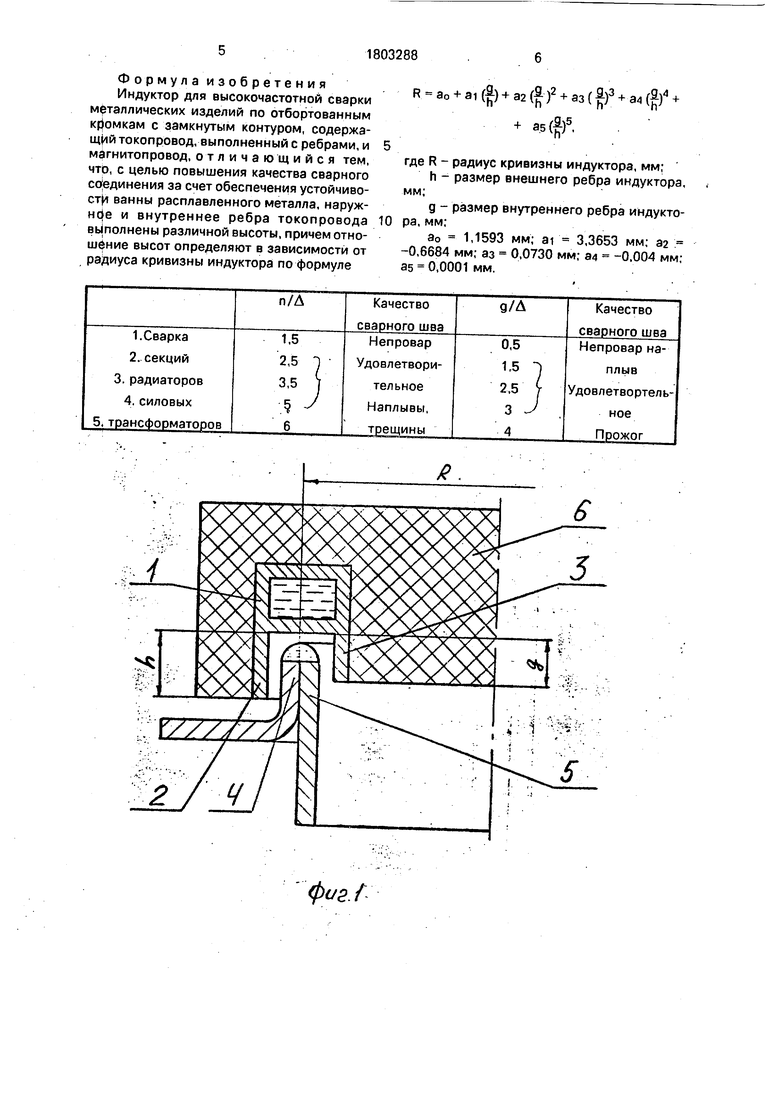

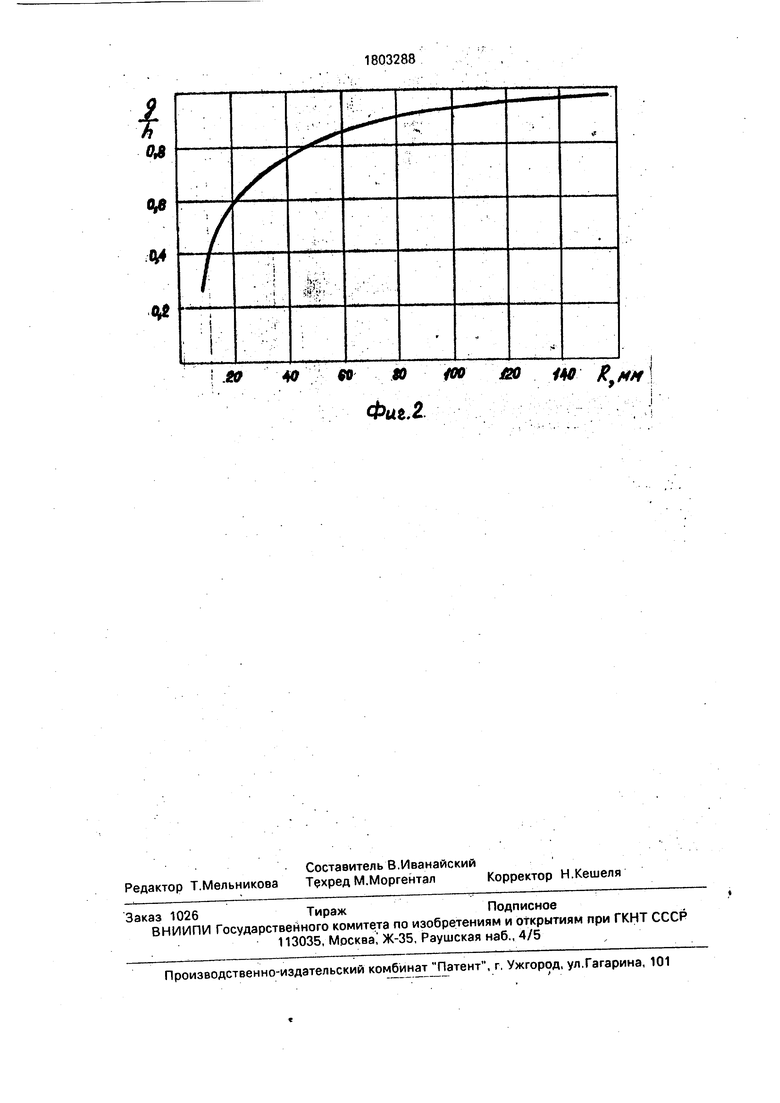

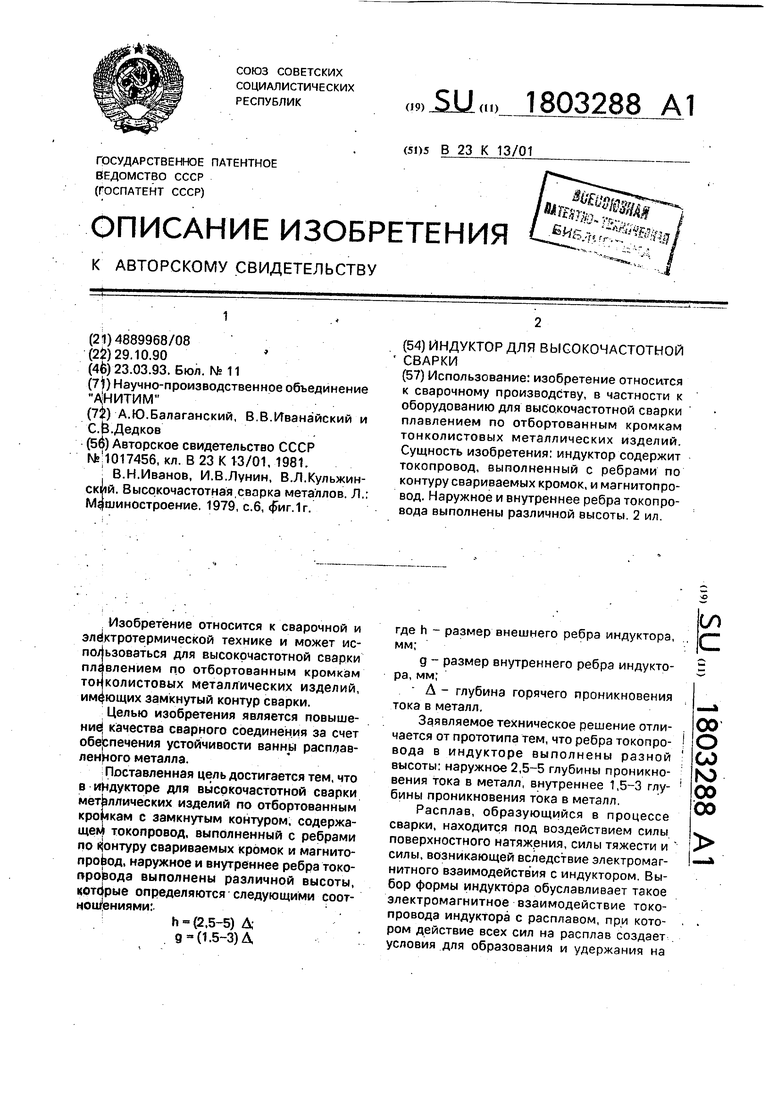

На фиг.1 изображен предлагаемый индуктор в разрезе; на фиг.2 - график зависимости отношений высот ребер от радиуса кривизны кромок.

Индуктор содержит токопровод 1, имеющий наружное 2 и внутреннее 3 ребра, выполненные по контуру свариваемых отбортованных кромок 4, 5 и магнитопровод 6. Наружное 2 и внутреннее 3 ребра выполнены различной высоты, которые выбираются в зависимости от глубины проникновения тока в металл в следующих . соотношениях: наружное ребро h (2,5 - 5)Д, внутреннее g (1,5-3) Л. Даннуе значения высот ребер выбраны экспериментально и обеспечивают устойчивость ванны расплавленного металла вдоль кромок. Отношение высот ребер определяется из графика в зависимости от радиуса кривизны кромок (см. фиг.2).

Процесс сварки осуществляется следующим образом. Над кромками 4, 5 детали имеющей радиус кривизны R устанавливается токопровод 1 таким образом, чтобы имелся зазор между дном токопровода индуктора и поверхностью свариваемых кромок, В индуктор подают импульс высокочастотного тока, который разогревает кромки до оплавления и образования ванны жидкого металла. Во время импульса происходит равномерный нагрев свариваемых кромок, как наружных так и внутренних на значительном удалении от места образования расплава, так как за счет разной высоты ребер происходит частичное вытеснение плотности тока, как от верхней границы свариваемых кромок в глубь, так и от внутренней кромки к. наружной, Нагрев кромок на значительном удалении от верхнего торца создает тепловой подпор. Тепло в меньшей степени отводится от верхнего торца в глубь кромок, вследствие чего сокращается время нагрева и увеличивается глубина проплавления. При расплавлении кромок металл не слетает с них, а удерживается электромагнитным полем индуктора. После окончания подачи импульса.жидкий металл застывает, образуя сварной шов.

Пример. Проводили сварку секций радиаторов силовых трансформаторов. Детали секций спрессовывали на прессе. На свариваемые кромки, очищенные от грязи,

масла, наносили размолотый флюс размером 100-300 мк марки АН 348А. Сверху над кромками устанавливали индуктор, так чтобы они входили в паз. В качестве источников питания использовали генераторы с частотой тока-66, 440 и 880 кГц. Нагрев свариваемых деталей производили в импульсном режиме: 4 импульса с длительностью 300 мс и пауза составляла 200 мс. Было сварено 30 партий по 4 детали.. Результаты экспериментов приведены в таблице. Здесь при заданных значениях h значения соответствуют установленной зависимости -т- от R.

Из таблицы видно, что качество сварного соединения обеспечивается только в том ( случае, когда соотношение размеров ребер выбрано из примеров 2, 3, 4. Это соответствует значениям ребер h (2,5 - 5)Ди g (1,5- з) А Кроме того экспериментально установлено влияние кольцевого эффекта. q Для построения графика зависимости т- .от радиуса кривизны R были подготовлены цилиндрические заготовки диаметрами: 10,

20, 30, 40, 50, 60. 70, 80, 120, 150 мм. Для каждого размера заготовки подбирались высоты внешнего внутреннего ребра токопровода индуктора. Размер воздушного за- зора между свариваемыми кромками

.выбирался минимальный и составлял 1-2 мм. Установлено, что толщина кромок и марка сталей не влияют на соотношение %. Заh

висимость f- от R показана на фиг.2. Зная

радиус свариваемых изделий по данному графику определяется соотношение высот

ребер токопровода Ц-, а значения g и h

выбираются из зависимостей представленных в формуле.

Таким образом выполнение индукторах ребрами токопровода различной высоты обеспечивает устойчивость ванны расплавленного металла на кромках, тем самым повышает качество сварки отбортованных кромок замкнутых контуров. Кроме того применение предлагаемой формы токопровода индуктора, при которой индуктирующий токопровод охватывает свариваемые кромки, способствует уменьшению влияния зазора между свариваемыми кромками и нижней поверхностью токопровода на энерговыделение в кромках.

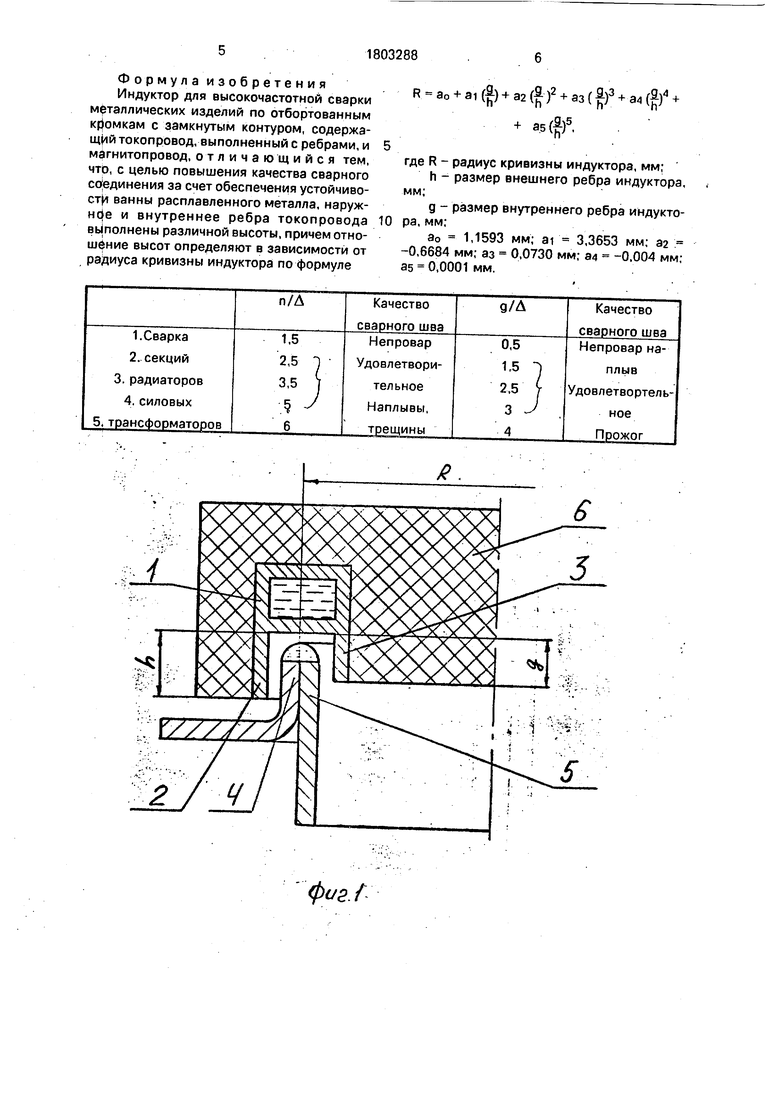

Ф о р м у л а и з о б р е т е н и я Индуктор для высокочастотной сварки металлических изделий по отбортованным кромкам с замкнутым контуром, содержащий токопровод, выполненный с ребрами,и магнитопровод, отличающийся тем, что, с целью повышения качества сварного соединения за счет обеспечения устойчивости ванны расплавленного металла, наружное и внутреннее ребра токопровода выполнены различной высоты, причем отношение высот определяют в зависимости от радиуса кривизны индуктора по формуле

R ао + ai ф + 32 (J )2 + аз (Ј)3 + а ф4 +

+ авф5

где R - радиус кривизны индуктора, мм;

h - размер внешнего ребра индуктора, мм;

g - размер внутреннего ребра индукто- ра, мм;

а0 1,1593 мм; ai 3,3653 мм; 32 -0,6684 мм; аз 0,0730 мм; Э4 -0.004 мм; as 0,0001мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛИСТОВЫХ ДЕТАЛЕЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1992 |

|

RU2031762C1 |

| Способ высокочастотной сварки плавлением по отбортованным кромкам | 1986 |

|

SU1447609A1 |

| Индуктор для высокочастотной сварки | 1977 |

|

SU625869A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ИНДУКЦИОННОЙ СВАРКИ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1999 |

|

RU2158663C1 |

| Способ высокочастотной сварки плавлением | 1971 |

|

SU396938A1 |

| СПОСОБ СВАРКИ СТАЛЬНЫХ ИЗДЕЛИЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1991 |

|

RU2053080C1 |

| Способ сварки плавлением | 1977 |

|

SU721281A1 |

| Способ высокочастотной сварки | 1983 |

|

SU1139593A1 |

| Способ высокочастотной сварки по отбортованным кромкам | 1985 |

|

SU1301610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ СВАРНЫХ РЕБЕР ЖЕСТКОСТИ | 2011 |

|

RU2479397C1 |

Использование: изобретение относится к сварочному производству, в частности к оборудованию для высокочастотной сварки плавлением по отбортованным кромкам тонколистовых металлических изделий. Сущность изобретения: индуктор содержит токопровод, выполненный с ребрами по контуру свариваемых кромок, и мэгнитопро- вод. Наружное и внутреннее ребра токопро- вода выполнены различной высоты. 2 ил.

фиг-f

i

о

W 44

Л

.90 40 $0 /00 &0 W К9мн

Фие.2

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| В.Н.Иванов, И.В.Лунин, В.Л.Кульжин- ский | |||

| Высокочастотная,сварка металлов | |||

| Л,: Машиностроение | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-23—Публикация

1990-10-29—Подача