равления температурой обработки продукт имеет пенистую пористую структуру, в результате чего процесс брикетирования затруднителен и брикеты не достаточно прочны Для получения пылевидного кокса, известен способ, когда в качестве реактора применяют вертикально расположенную трубную Систему, в которой мелкозернистый вспучивающий уголь перемещается газовым потоком, причем он подвергается одновременно предварительному или начальному окислению и коксованию. При этом в качестве несущего газового потока применяют обогащенный кислородом воздух. Этот способ осуществляется в две ступени, причем первая ступень служит предварительному или начальному окислению угля, а следующая за ней вторая ступень - коксованию угольной пыли, приводящему к образованию коксовой мелочи. На первой степени взвешенное сырье нагревают в течение 0,5 сек приблизительно до 430°С и поддержива рт на этом уровне температуры приблизительно в течение до. 3 сек. Затем сырье нагревают до второй ступени в течение 1 сек до 530-560°С. Процесс предварительного окисления приводит к тому, что мелкозернистый вспучивающийся уголь при соответствующей продолжительности воздействия из-за повыщениого содержания кислорода получает ясно видимую коричневатую окисленную кромку, имеющую глубину до 1 мкм. При последующем превращении предварительно окисленного угля в коксовую мелочь путем коксования указанная окисленная кромка должна предотвратить дополнительное спекание самого угля и засорение агрегатов |3. Как способ с. применением псевдоожиженного слоя, так и данный способ имеет недостаток, что для осуществления обработки требуется определенная крупность зерен. Поэтому на предварительной ступени необходимо использовать дорогостоящие дробилки и сортировочные установки, чтобы размер зерен не превышал 200 мкм. Кроме того, производительность этих типов установок очень ограничена потому, что максимальная несущая способность газового потока невелика составляет только несколько КГ/НМ-. Мелкозернистая и равномерная струк тура продукта главного компонента при брикетировании создает трудности, связанные с тем, что помимо высокого износа, который является следствием хрупкости продукта, имеется еще -проблема, состоящая в том, что мелкие зерна могут быть только в недостаточной мере заключены в спекающийся компонент, поданный перед брикетированием.

Кроме того, известен слособ предварительной термической подготовки угля для дальнейшего брикетирования, согласно которому ме;1 ораздробленный уголь крупностью порядка 3-10 мм подвергается нагреву до температуры размягчения в газовом потоке. При этом скорость нагревания составляет 10-30°С/мин, а время пребывания УГЛЯ в зоне нагревания 0,5-1,5 сек 4. Известен ;способ предварительной термической подготовки спекающихся каменных углей для дальнейщего брики-ирования, включающий нагрев исходного угля в газовом потоке до температуры его размягчения со скоростью 500-5000° С/сек в течение 0,1-0,5 сек и отделение от газового потока |4.

Недостаток способа заключается в том, что изготовленные из обработанного таким образом угля брикеты имеют неудовлетворительные прочностные свойства.

Так, например, прочность на сжатие составляет 66 кгс, а прочность на истирание - 14%.

Целью изобретения является повыщение прочности на сжатие и истирание.

Предлагаемый способ, включает нагревание исходного угля в газовом потоке до температуры его размягчения со скоростью 500-5000°С/сек в течение 0,1-0,5 сек и отделение от газового потока, отличается тем, что, с целью увеличения прочности на сжатие и на истирание готовых брикетов, до и/или после отделения от газового потока уголь охлаждают до температуры, которая на ниже температуры нагревания и выще комнаткой температуры.

В результате обработки уголь получают в виде полукокса, в виде вспученных перфорированных зерен и в виде хорощо сохранившихся зерен с порами от коксования.

В последующем процессе горячего брикетирования полукокс, т. е. коксоподобный материал служит каркасом брикета, а перфорированное зерно расплавляется вязкотекучей битумной массой позже подаваемого размягчающего каменного угля, не теряя при этом теплотехнического преимущества, заключающегося в том, что он может еще «дышать, в то время, как коксоподобный материал в теплотехническом отнощении почти инертен.

Хорошо сохранившееся зерно представляет собой необходимый дальнейший элемент брикета, которое в цроцессе прессования благодаря имеющейся еще способнос.ти к усадке может вступать в очень тесную и прочную связь со связующим.

Предлагаемый способ позволяет обойтись без предварительной сушки, измельчения и точной .классификации .исходного материала. Поэтому возможно применять уголь с неклассифицированным гранулометрическим составом до 14000 мкм.

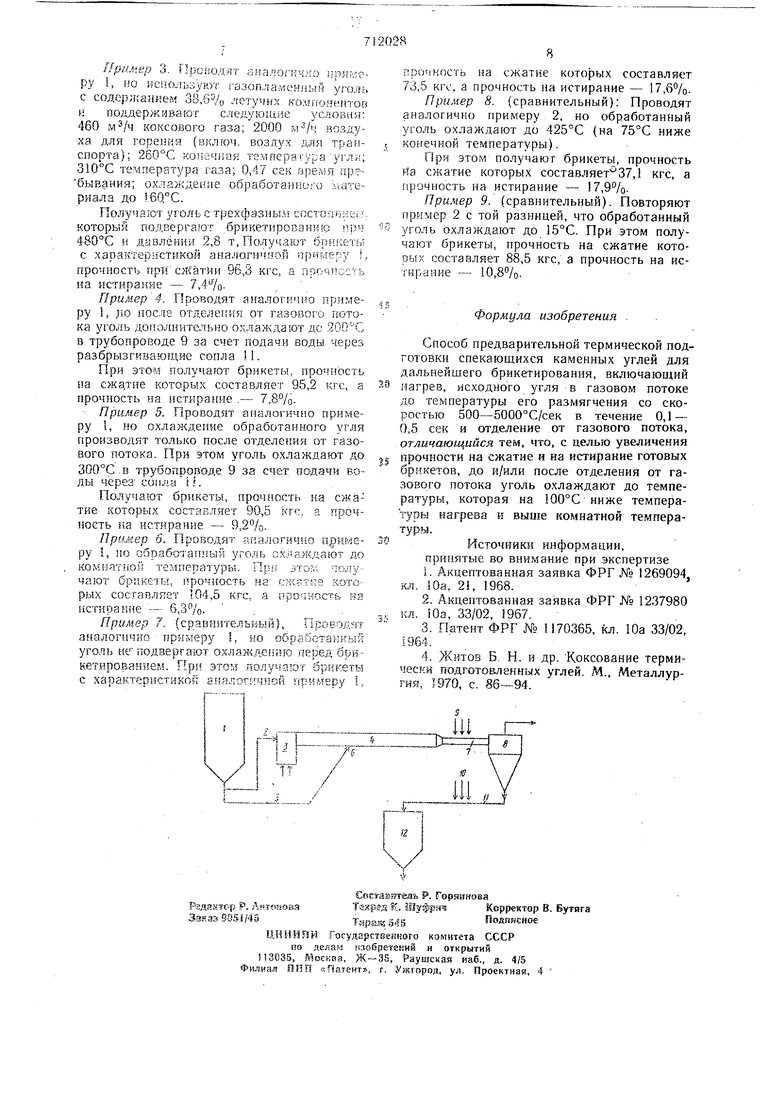

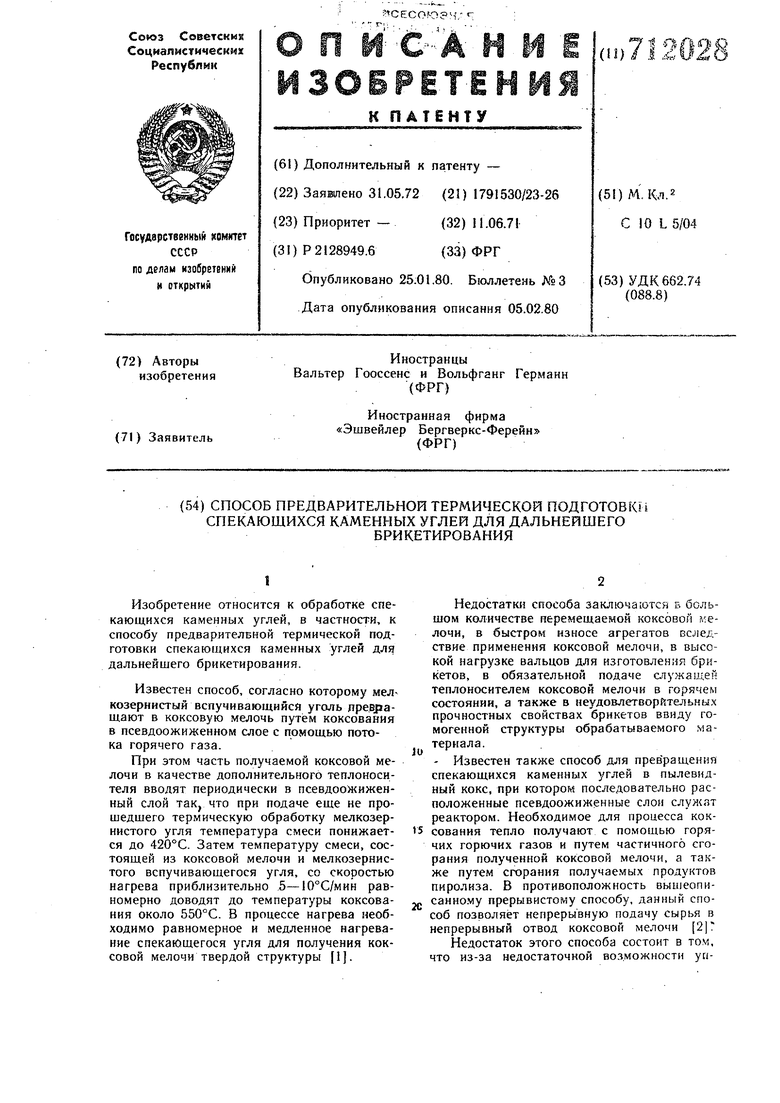

Показано, что горизонтальное перемещение позволяет нагрузку, газового потока от 10 и 14 кг/нм и при том же объеме газов обеспечивать повышенную производительность по сравнению с известными способами. Вариант способа заключается в том, что уголь вводят в горизонтальную трубку в различных, следующих одно за другим местах и этим подвергают его различному по времени воздействию газового потока. Возникающие при. этом в местах загрузки понижения температуры газового потока не сказываются отрицательно на качестве угля. Согласно другому варианту предлагаемого способа следующие одно за другим в направлении потока места вдувания позволяют соответственно различно дозированными количествами материала создать возможность регулирования температуры обработки. Та.ким образом, в частности возможно точно управлять зависящей от вида применяемого угля конечной температурой обрабатываемого материала с помощью подаваемых на единицу времени в различных местах количеств. Охлаждение предварительно термообработанного угля служит для «замораживания трехфазового состояния и, кроме того, для предотвращения возможного загорания угля из-за еще сравнительно высокой конечной температуры. На чертеже приведена схема выполнения предлагаемого способа. В запасном бункере 1 хранится спекающийся каменный уголь, который промыт, но не высущен и не фракционирован. Часть угля подводится по трубопроводу 2 в камеру 3 сгорания, работающую с горячими топочными газами. Оттуда газовый поток с углем проводится дальще горизонтально расположенной трубой 4, в то время как обрабатываемый материал нагревается со средней скоростью нагрева 000°С/сек, так, что получается конечная температура 400°С. При этом учтено, что на участке обработки происходит соответствующее падение температуры, потому часть угля подводится к трубопроводу 5 к расположенному спереди в направлении потока месту вдувания 6. Смешение уже нагретого до высокой температуры материала с вновь вводимым в обрабатываемый поток материалом при соответствующей дозировке двух частей материала представляет отличную возможность регулировки требуемой конечной температуры. После максимального, времени пребывания около 0,3 сек газовый поток с углем выходит из трубы 4 и поступает через соединительную деталь 7 в циклон 8. Соединительная деталь 7 выполнена с направленными поперек направления перемещения обрабатываемого материала соплами 9, к которым подводится вода для охлаждения материала. В циклоне 8 обрабатываемый материал выделяется из газового потока и, в случае необходимости после дальнейшего охлаждения с помощью разбрызгивающих воду сопел 10, отводится через трубопровод II в промежуточный бункер 12. Оттуда предварительно обработанный материал, который по структуре включает как коксопободный материал, так и вспученные перфорированные зерна, а, кроме того, еще хорошо сохранившиеся зерна с порами от коксования, дозируется и направляется на процесс главной термической обработки. Пример 1. В запасном бункере 1 хранится т спекающегося кузнечного- угля с содержанием 14,8% летучих компонентов, который промыт, но не высушен и не фракционирован. Из бункера ежечасно подают 250 кг угля, причем 70% угля подают по трубопроводу 2 в камеру сгорания 3, работающую с горячими коксовыми газами с температурой 510°С, которые подают в количестве 65D мГчас, а воздух для горения (включая воздух для транспортирования) - в количестве 2500 . Остальные 30®/о угля подают по трубопроводу 4 в горизонтальную трубу 5. Из камеры сгорания газовый поток с углем проходит по горизонтальной трубе 5, в которой уголь нагревают со скоростью нагрева 100б°С/сек до конечной температуры 400°С. После 0,4 сек пребывания, газовый поток с углем выходит из трубы 5 и поступает через соединительную камеру 6 и циклон 7. Соединительная камера б выполнена с направленными поперек направления перемещения обрабатываемого материала соплами 8, через которые подают воду для охлаждения обработанного материала до ЗООТС. В циклоне 7 обрабатываемый материал отделяется нз газового потока и по трубопроводу 9 подают в промежуточный буккер 10. Получают уголь с вышеупомянутым трехфазным состоянием, который подвергают брикетированию при н давлении 3 т. Получают брикеты длиной 6 мм, шириной 35 мм, высотой 19,5 мм н объемом 5,5 см, прочность на сжатие которых составляет 94,3 кгс, а прочность на истирание - 8%. Пример 2. Проводят аналогично примеру I, но используют кузнечный уголь с содержанием 15,7% летучих компонентов и поддерживают следующие условия: 730 коксоого газа; 3000 воздуха для горения включ. воздух для транспорта); 500°С коечная температура угля; 670° ;температуа газа; 0,12 сек время пребывания; о.хлажение o6pa3OBaf Horo материала до 400°С. Получают уголь с трехфазным состоянием , который подвергают брнкегирова(ию я«алогично примеру 1. Получают брикеты с характер-ист и ко и аналогично примеру I. прочность сжатие 95,8 кгс, а-прочность на истирание - 7,6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО КУСКОВОГО УГЛЕРОДИСТОГО ТОПЛИВА | 2007 |

|

RU2367681C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2005770C1 |

| Способ коксования частично брикетированных угольных шихт | 1982 |

|

SU1096276A1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1993 |

|

RU2067608C1 |

| Способ подготовки угольной шихты для коксования | 1983 |

|

SU1171507A1 |

| Способ введения углеводородной добавки в поток угольной шихты | 1989 |

|

SU1759856A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖИДКОГО ЧУГУНА, НЕПОСРЕДСТВЕННО ИСПОЛЬЗУЮЩАЯ МЕЛКИЕ ИЛИ КУСКОВЫЕ УГЛИ И ПЫЛЕВИДНЫЕ ЖЕЛЕЗНЫЕ РУДЫ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, КОМПЛЕКСНЫЙ СТАЛЕЛИТЕЙНЫЙ ЗАВОД, ИСПОЛЬЗУЮЩИЙ ЭТУ УСТАНОВКУ И ЭТОТ СПОСОБ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2339702C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

Авторы

Даты

1980-01-25—Публикация

1972-05-31—Подача