Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки термоподготовленной шихты перед загрузкой коксовых печей | 1988 |

|

SU1609820A1 |

| Шихта для получения металлургического кокса | 1989 |

|

SU1703674A1 |

| Способ подготовки угольной шихты к коксованию | 1991 |

|

SU1778136A1 |

| Способ коксования частично брикетированных угольных шихт | 1982 |

|

SU1096276A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1991 |

|

RU2021330C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

| Способ получения кокса и восстановительного газа | 1986 |

|

SU1458374A1 |

| Способ определения расхода каменноугольного связующего при получении кокса из частично брикетированной угольной шихты | 1982 |

|

SU1168582A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА ИЗ ТВЕРДЫХ ПРИРОДНЫХ КОМПОНЕНТОВ | 2006 |

|

RU2312883C2 |

Сущность изобретения: угольную шихту подают сверху вниз. В поток угольной шихты подают газ сверху вниз вихреобразным потоком при удельном расходе газа 10-30% от объема шихты. Поддерживают продольную составляющую средней скорости движения газового потока равной 0,5-0,8 м/с. Распыляют добавку на угольные частицы на расстоянии от места подачи газа, равном 0,8-1 начальной ширины потока шихты. 6 табл.. 1 ил.

Изобретение относится к способам введения связующих углеводородных добавок в угольную шихту и может быть использовано в угольной промышленности и коксохимическом производстве.

В угольной промышленности углеводородные добавки используют для получения топливных брикетов, в коксохимической - в новых процессах подготовки угольных шихт к коксованию: частичное брикетирование, трамбование, термическая обработка, а также взамен части дефицитных хорошо спекающихся углей, в шихтах для коксования.

Большую актуальность в этой связи приобретает разработка способов введения добавок, обеспечивающих эффективность их действия и рациональное использование.

Известен способ введения углеводородной добавки в угольную шихту, включающий подачу угольной шихты сверху вниз и

распыление добавки на поверхность угольных частиц потоком . Подача добавки потоком газа приводит к недостаточному разрыхлению потока шихты, что не обеспечивает равномерное распределение добавки на поверхности угольных частиц и приводит к повышению ее расхода.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ введения углеводородных добавок в поток угольной шихты, включающий подачу угольной шихты сверху вниз, подачу в поток угольной шихты газа вихреобразным потоком и последующее распыление добавки на поверхность угольных части ц 2.

Однако этот способ не позволяет эффективно разрыхлить поток шихты, а, следовательно, обеспечить равномерное распределение

VI

ся о

00

ел сь

добавки по поверхности угольных частиц и сократить ее расход.

Цель изобретения - сокращение расхода добавки путем равномерного распределения ее на поверхности угольных частиц.

В предлагаемом способе введения углеводородной добавки в поток угольной шихты, включающем подачу угольной шихты сверху вниз, подачу в поток угольной шихты газа вихреобразным потоком и последую- щее распыление добавки на поверхность угольных частиц, газ подают в поток угольной шихты сверху вниз при удельном расходе, равном 10-30% от обьема шихты, причем продольную составляющую сред- ней скорости движения газового потока относительно угольных частиц поддерживают равной 0,5-0,8 м/с и распыляют добавку на расстоянии от места подачи газа, равном 0,8-1 начальной ширины потока шихты.

Отличительными признаками изобретения являются следующие.

Подача вихреобразного потока газа в одном направлении к потоку угольных частиц обеспечивает максимальное использо- вание энергии нисходящего потока шихты и газа для формирования структуры течения газоугольного потока.

Подача газа в количестве 10-30% от обьема потока обрабатываемого угля обес- печивает необходимую плотность газоугольного потока.

Сообщение средней скорости движения газового потока относительно твердых частиц 0,5-0,8 м/с обеспечивает необходи- мое время пребывания частиц угля в области введения углеводородной добавки за счет минимального воздействия газа на осевое ускорение угольных частиц при заданной плотности потока..

Введение добавки на расстоянии от места подвода газа, равном 0,8-1 значения начальной ширины потока шихты, обеспечивает распределение добавки по поверхности угольных частиц в момент достижения макси- мального разрыхления потока угля.

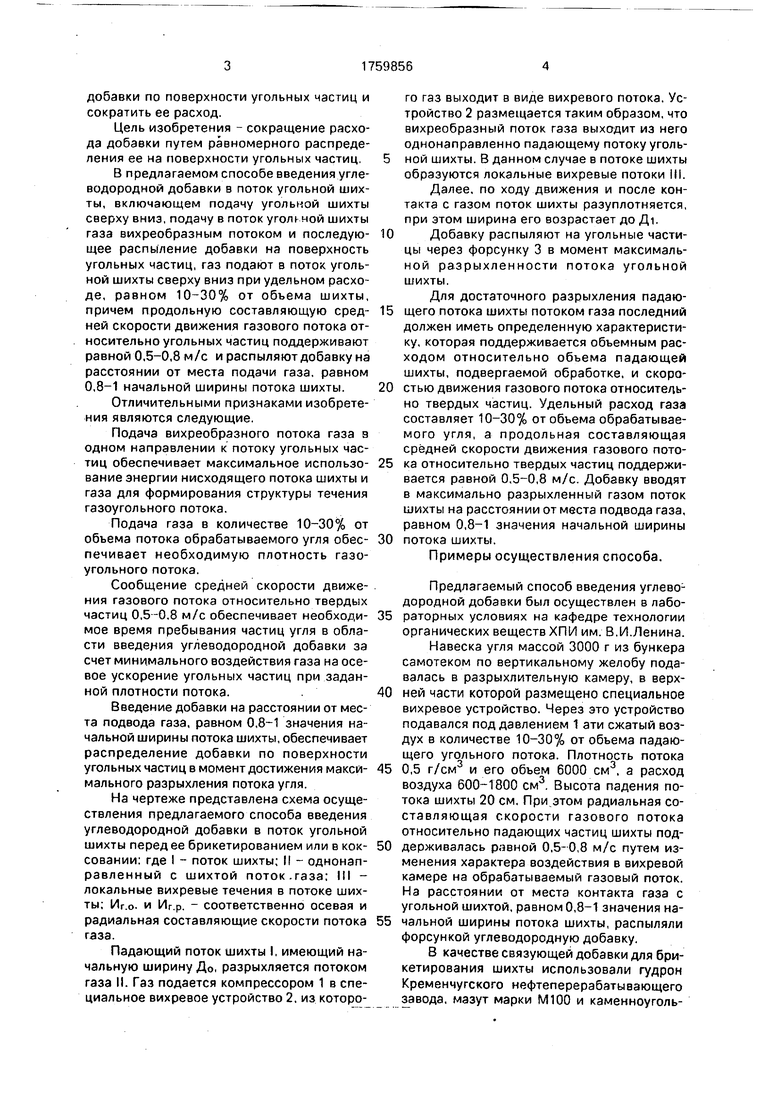

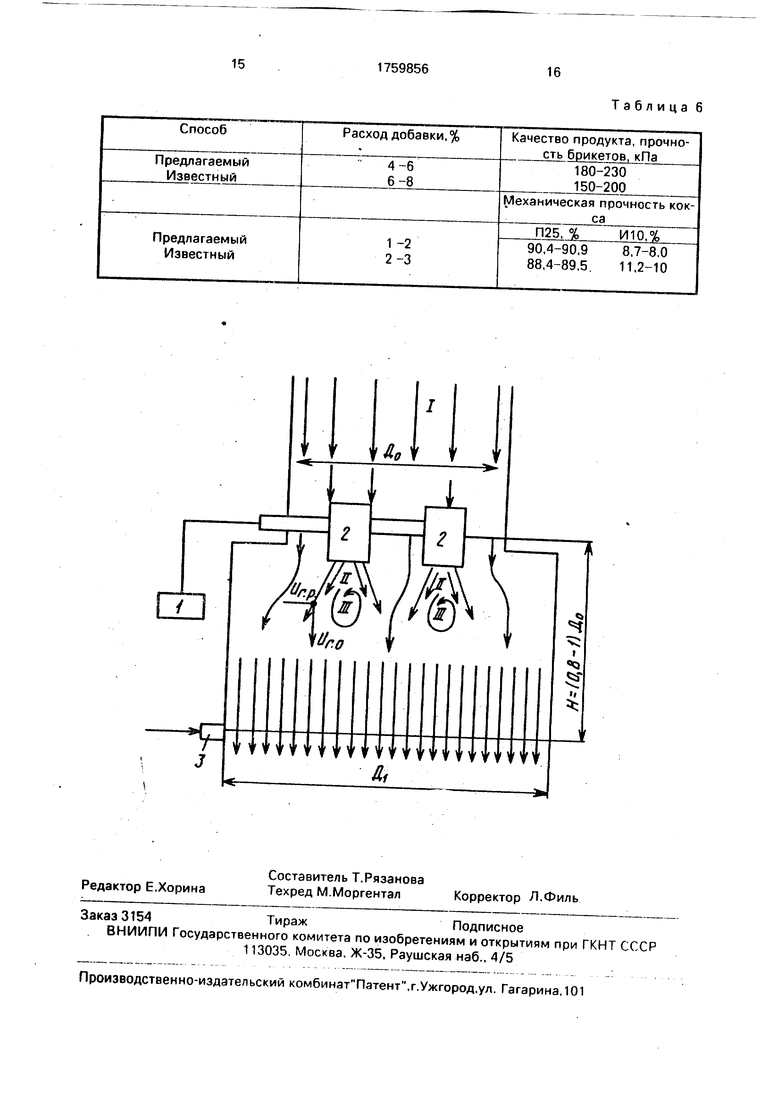

На чертеже представлена схема осуществления предлагаемого способа введения углеводородной добавки в поток угольной шихты перед ее брикетированием или в кок- совании: где I - поток шихты; II - однонаправленный с шихтой поток.газа: III - локальные вихревые течения в потоке шихты; Иг.о. и Иг.р. - соответственно осевая и радиальная составляющие скорости потока газа.

Падающий поток шихты I, имеющий начальную ширину До, разрыхляется потоком газа II. Газ подается компрессором 1 в специальное вихревое устройство 2. из которого газ выходит в виде вихревого потока. Устройство 2 размещается таким образом, что вихреобразный поток газа выходит из него однонаправленно падающему потоку угольной шихты. В данном случае в потоке шихты образуются локальные вихревые потоки III.

Далее, по ходу движения и после контакта с газом поток шихты разуплотняется, при этом ширина его возрастает до Д1.

Добавку распыляют на угольные частицы через форсунку 3 в момент максимальной разрыхленности потока угольной шихты.

Для достаточного разрыхления падающего потока шихты потоком газа последний должен иметь определенную характеристику, которая поддерживается объемным расходом относительно обьема падающей шихты, подвергаемой обработке, и скоростью движения газового потока относительно твердых частиц. Удельный расход газа составляет 10-30% от обьема обрабатываемого угля, а продольная составляющая средней скорости движения газового потока относительно твердых частиц поддерживается равной 0,5-0,8 м/с. Добавку вводят в максимально разрыхленный газом поток шихты на расстоянии от места подвода газа, равном 0,8-1 значения начальной ширины потока шихты.

Примеры осуществления способа.

Предлагаемый способ введения углево1 дородной добавки был осуществлен в лабораторных условиях на кафедре технологии органических веществ ХПЙ им. В.И.Ленина.

Навеска угля массой 3000 г из бункера самотеком по вертикальному желобу подавалась в разрыхлительную камеру, в верхней части которой размещено специальное вихревое устройство. Через это устройство подавался под давлением 1 ати сжатый воздух в количестве 10-30% от обьема падающего угольного потока. Плотность потока 0,5 г/см3 и его объем 6000 см3, а расход воздуха 600-1800 см3. Высота падения потока шихты 20 см. Принтом радиальная составляющая скорости газового потока относительно падающих частиц шихты поддерживалась равной 0,5-0,8 м/с путем изменения характера воздействия в вихревой камере на обрабатываемый газовый поток. На расстоянии от места контакта газа с угольной шихтой, равном 0,8-1 значения начальной ширины потока шихты, распыляли форсункой углеводородную добавку.

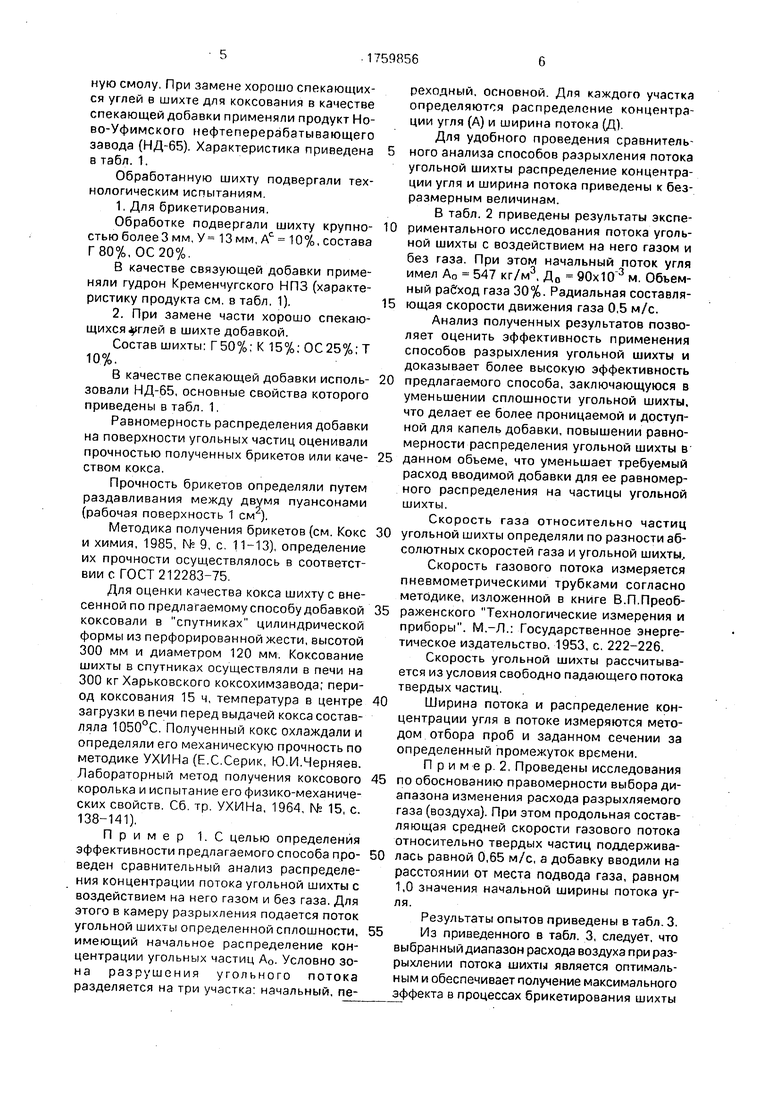

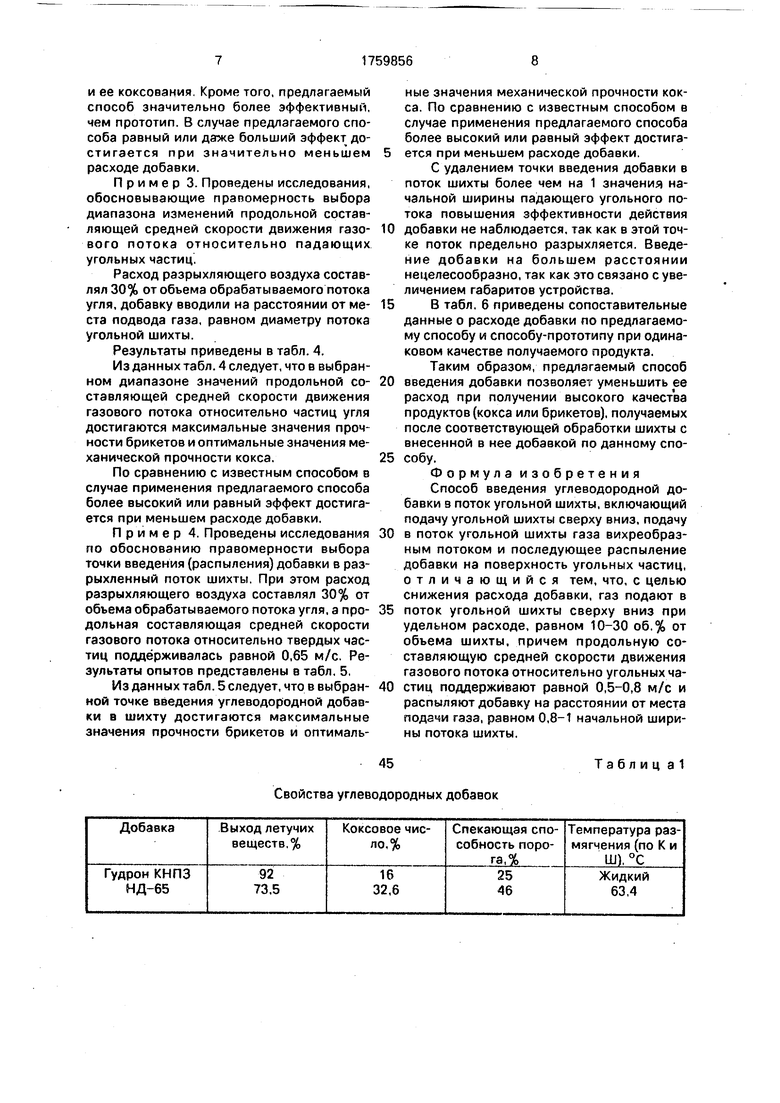

В качестве связующей добавки для брикетирования шихты использовали гудрон Кременчугского нефтеперерабатывающего завода, мазут марки М100 и каменноугольную смолу. При замене хорошо спекающихся углей в шихте для коксования в качестве спекающей добавки применяли продукт Ново-Уфимского нефтеперерабатывающего завода (НД-65). Характеристика приведена в табл. 1.

Обработанную шихту подвергали технологическим испытаниям.

Обработке подвергали шихту крупностью болееЗ мм, У 13мм, Ас 10%, состава Г 80%, ОС 20%.

В качестве связующей добавки применяли гудрон Кременчугского НПЗ (характеристику продукта см. в табл. 1).

Состав шихты: Г 50%; К 15%: ОС 25%; Т 10%.

В качестве спекающей добавки использовали НД-65, основные свойства которого приведены в табл. 1,

Равномерность распределения добавки на поверхности угольных частиц оценивали прочностью полученных брикетов или качеством кокса.

Прочность брикетов определяли путем раздавливания между двумя пуансонами (рабочая поверхность 1 см ).

Методика получения брикетов (см. Кокс и химия, 1985, № 9, с. 11-13), определение их прочности осуществлялось в соответствии с ГОСТ 212283-75.

Для оценки качества кокса шихту с внесенной по предлагаемому способу добавкой коксовали в спутниках цилиндрической формы из перфорированной жести, высотой 300 мм и диаметром 120 мм. Коксование шихты в спутниках осуществляли в печи на 300 кг Харьковского коксохимзавода; период коксования 15 ч, температура в центре загрузки в печи перед выдачей кокса составляла 1050°С. Полученный кокс охлаждали и определяли его механическую прочность по методике УХИНа (Е.С.Серик, Ю.И.Черняев. Лабораторный метод получения коксового королька и испытание его физико-механических свойств. Сб. тр. УХИНа, 1964, № 15, с. 138-141).

Пример 1. С целью определения эффективности предлагаемого способа проведен сравнительный анализ распределения концентрации потока угольной шихты с воздействием на него газом и без газа. Для этого в камеру разрыхления подается поток угольной шихты определенной сплошности, имеющий начальное распределение концентрации угольных частиц А0. Условно зона разрушения угольного потока разделяется на три участка начальный, переходный, основной. Для каждого участка определяются распределение концентрации угля (А) и ширина потока (Д).

Для удобного проведения сравнительного анализа способов разрыхления потока угольной шихты распределение концентрации угля и ширина потока приведены к безразмерным величинам.

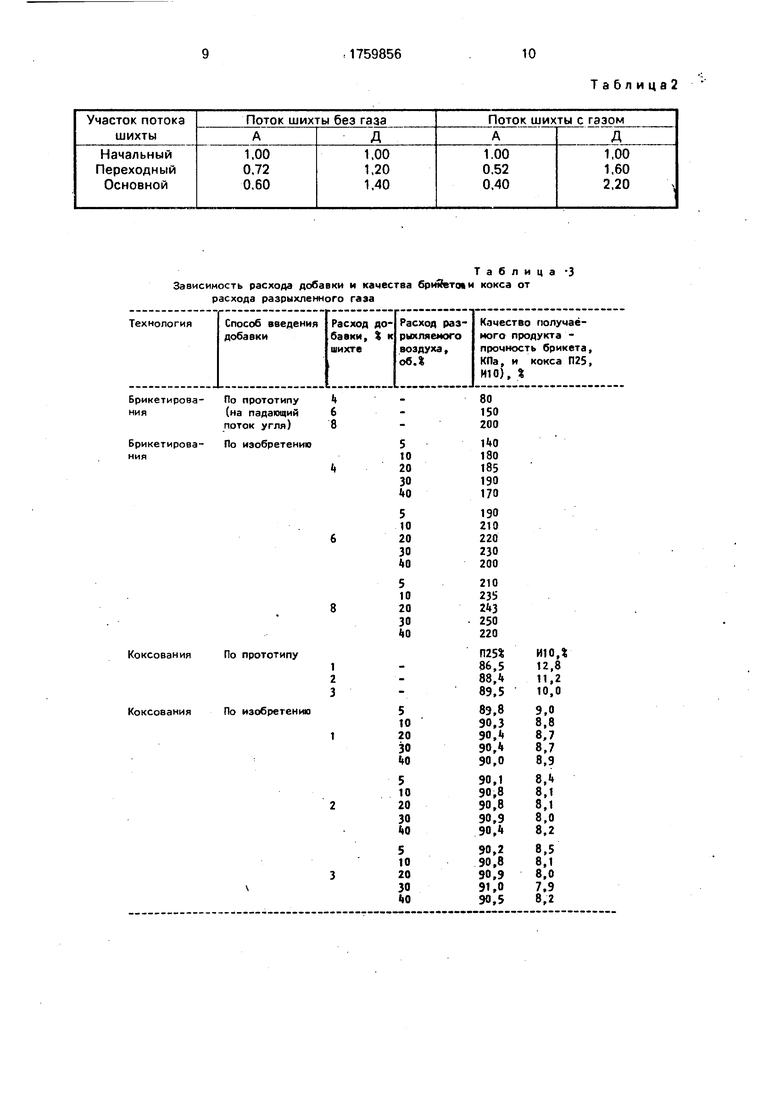

В табл. 2 приведены результаты экспе0 риментального исследования потока угольной шихты с воздействием на него газом и без газа. При этом начальный поток угля имел АО 547 кг/м3, Д0 м. Объемный ра&ход газа 30%. Радиальная составля5 ющая скорости движения газа 0,5 м/с.

Анализ полученных результатов позволяет оценить эффективность применения способов разрыхления угольной шихты и доказывает более высокую эффективность

0 предлагаемого способа, заключающуюся в уменьшении сплошности угольной шихты, что делает ее более проницаемой и доступной для капель добавки, повышении равномерности распределения угольной шихты в

5 данном объеме, что уменьшает требуемый расход вводимой добавки для ее равномерного распределения на частицы угольной шихты.

Скорость газа относительно частиц

0 угольной шихты определяли по разности абсолютных скоростей газа и угольной шихты, Скорость газового потока измеряется пневмометрическими трубками согласно методике, изложенной в книге В.П.Преоб5 раженского Технологические измерения и приборы. М.-Л.: Государственное энергетическое издательство, 1953, с. 222-226.

Скорость угольной шихты рассчитывается из условия свободно падающего потока твердых частиц.

0Ширина потока и распределение концентрации угля в потоке измеряются методом отбора проб и заданном сечении за определенный промежуток времени.

Пример 2, Проведены исследования

5 по обоснованию правомерности выбора диапазона изменения расхода разрыхляемого газа (воздуха). При этом продольная составляющая средней скорости газового потока относительно твердых частиц поддержива0 лась равной 0,65 м/с, а добавку вводили на расстоянии от места подвода газа, равном 1,0 значения начальной ширины потока угля.

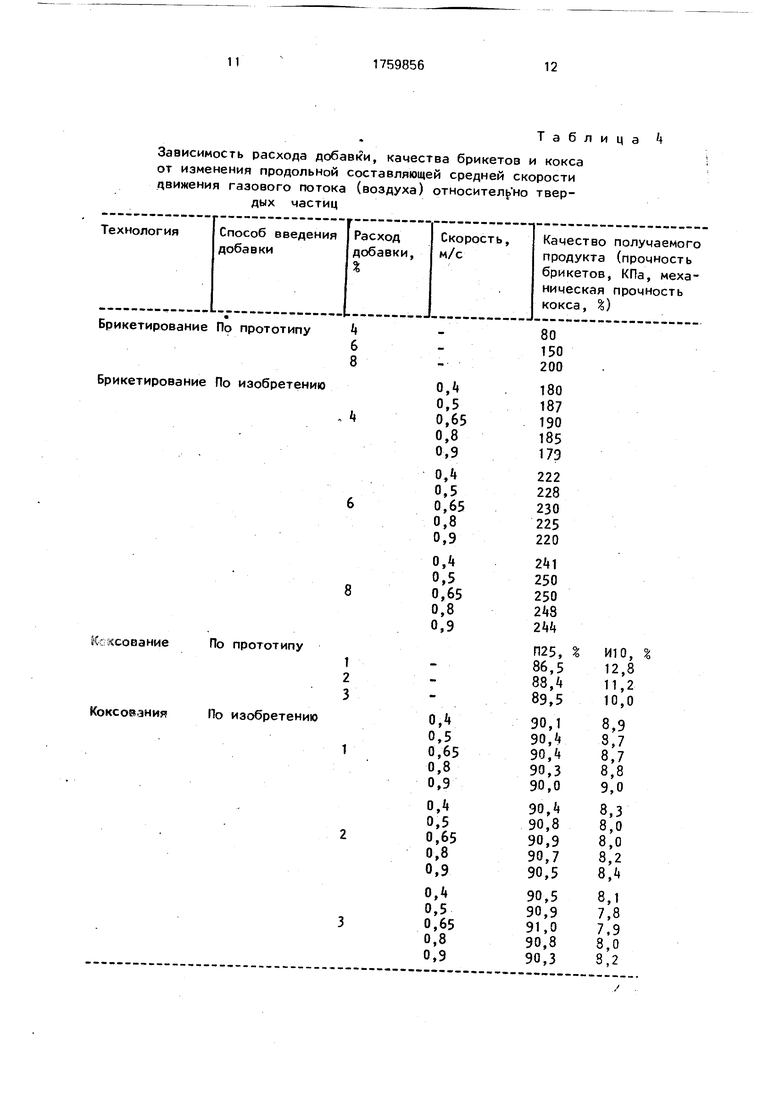

Результаты опытов приведены в табл. 3.

5 Из приведенного в табл. 3, следует, что выбранный диапазон расхода воздуха при разрыхлении потока шихты является оптимальным и обеспечивает получение максимального эффекта в процессах брикетирования шихты

и ее коксования Кроме того, предлагаемый способ значительно более эффективный, чем прототип. В случае предлагаемого способа равный или даже больший эффект достигается при значительно меньшем расходе добавки.

Пример 3. Проведены исследования, обосновывающие правомерность выбора диапазона изменений продольной составляющей средней скорости движения газового потока относительно падающих угольных частиц.

Расход разрыхляющего воздуха составлял 30% от объема обрабатываемого потока угля, добавку вводили на расстоянии от места подвода газа, равном диаметру потока угольной шихты.

Результаты приведены в табл. 4.

Из данных табл. 4 следует, что в выбранном диапазоне значений продольной составляющей средней скорости движения газового потока относительно частиц угля достигаются максимальные значения прочности брикетов и оптимальные значения механической прочности кокса.

По сравнению с известным способом в случае применения предлагаемого способа более высокий или равный эффект достигается при меньшем расходе добавки.

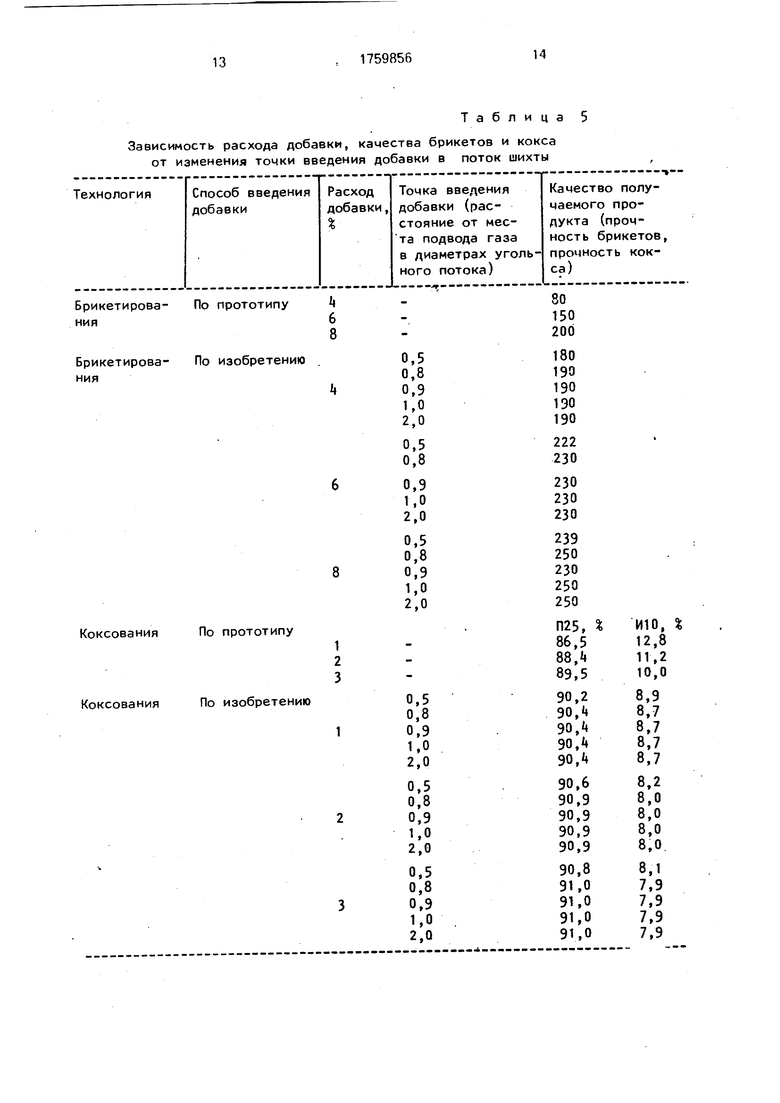

Пример 4. Проведены исследования по обоснованию правомерности выбора точки введения (распыления) добавки в разрыхленный поток шихты. При этом расход разрыхляющего воздуха составлял 30% от объема обрабатываемого потока угля, а продольная составляющая средней скорости газового потока относительно твердых частиц поддерживалась равной 0,65 м/с. Результаты опытов представлены в табл. 5,

Из данных табл. 5 следует, что в выбранной точке введения углеводородной добавки в шихту достигаются максимальные значения прочности брикетов и оптимальСвойства углеводородных добавок

ные значения механической прочности кокса. По сравнению с известным способом в случае применения предлагаемого способа более высокий или равный эффект достигается при меньшем расходе добавки.

С удалением точки введения добавки в поток шихты более чем на 1 значения начальной ширины падающего угольного потока повышения эффективности действия

добавки не наблюдается, так как в этой точке поток предельно разрыхляется. Введение добавки на большем расстоянии нецелесообразно, так как это связано с увеличением габаритов устройства.

В табл. 6 приведены сопоставительные данные о расходе добавки по предлагаемому способу и способу-прототипу при одинаковом качестве получаемого продукта. Таким образом, предлагаемый способ

введения добавки позволяет уменьшить ее расход при получении высокого качества продуктов (кокса или брикетов), получаемых после соответствующей обработки шихты с внесенной в нее добавкой по данному способу.

Формула изобретения Способ введения углеводородной добавки в поток угольной шихты, включающий подачу угольной шихты сверху вниз, подачу

в поток угольной шихты газа вихреобраз- ным потоком и последующее распыление добавки на поверхность угольных частиц, отличающийся тем, что, с целью снижения расхода добавки, газ подают в

поток угольной шихты сверху вниз при удельном расходе, равном 10-30 об.% от объема шихты, причем продольную составляющую средней скорости движения газового потока относительно угольных частиц поддерживают равной 0,5-0,8 м/с и распыляют добавку на расстоянии от места подачи газа, равном 0,8-1 начальной ширины потока шихты.

45

Таблиц а1

Таблица

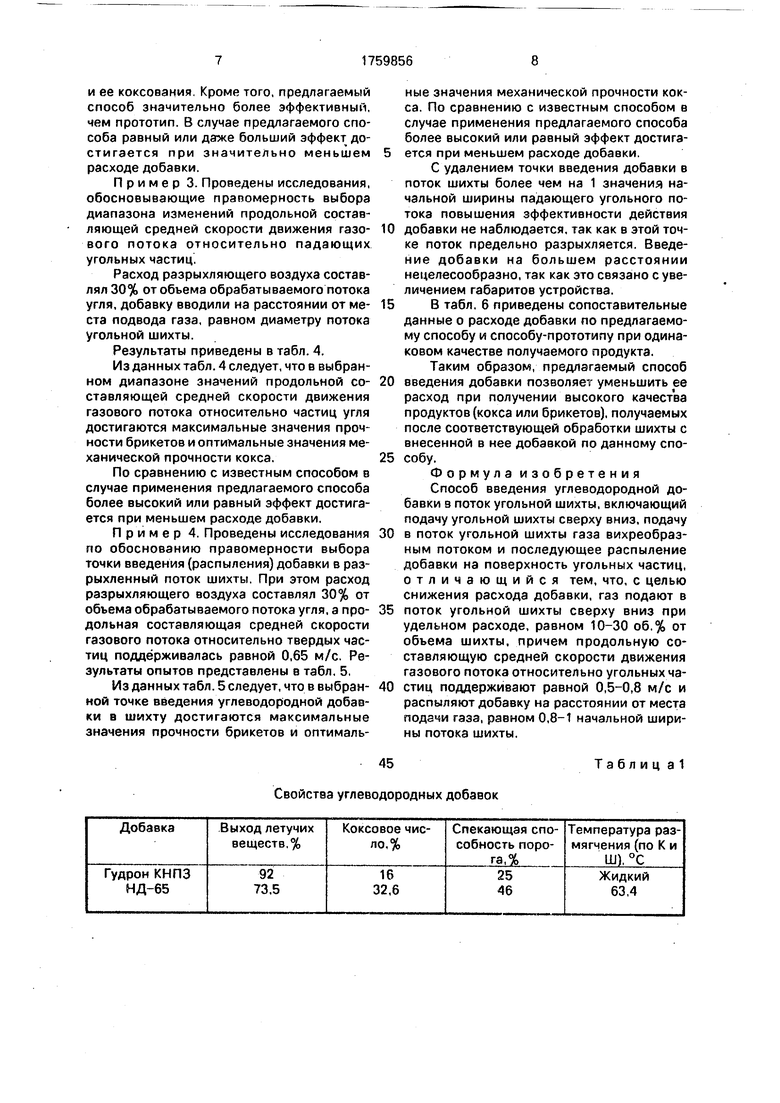

Зависимость расхода добавки и качества брикето и кокса от расхода разрыхленного газа

Таблица2

Зависимость расхода добавки, качества брикетов и кокса от изменения продольной составляющей средней скорости движения газового потока (воздуха) относительно твердых частиц

Таблица А

Таблица 5

Зависимость расхода добавки, качества брикетов и кокса от изменения точки введения добавки в поток шихты

Таблица 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ БРИКЕТИРУЕМЫХ МАТЕРИАЛОВ СО СВЯЗУЮЩИМ ВЕЩЕСТВОМ | 1926 |

|

SU12178A1 |

| ГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ | 1923 |

|

SU1015A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Карножицкий П.В | |||

| и др | |||

| Внесение углеводородных добавок в поток угольной шихты | |||

| - Кокс и химия, 1988, № 9, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-09-07—Публикация

1989-12-04—Подача