(54) СПОСОБ ПРИСОЕДИНЕНИЯ МШСРОПРОВОДА К ТОКОПОДВОДАМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Низкоомный прецизионный постоян-Ный пРОВОлОчНый РЕзиСТОР | 1979 |

|

SU809407A1 |

| Электронный терморегулятор на основе ферромагнитных микропроводов | 2024 |

|

RU2840821C1 |

| АМОРФНЫЙ СПЛАВ ДЛЯ ЛИТЬЯ МИКРОПРОВОДОВ | 2008 |

|

RU2393257C1 |

| СПОСОБ ПРИСОЕДИНЕНИЯ МИКРОПРОВОДОВ В СТЕКЛЯННОЙ ИЗОЛЯЦИИ к ТОКОПОДВОДАМ | 1967 |

|

SU205917A1 |

| Способ подгонки сопротивления проволочных резисторов | 1976 |

|

SU907591A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВИЫХ ЭЛЕМЕНТОВ ИЗ МИКРОПРОВОДА В СТЕКЛЯННОЙ ИЗОЛЯЦИИ | 1969 |

|

SU241507A1 |

| Способ определения температуры аморфных ферромагнитных микропроводов при токовом нагреве | 2018 |

|

RU2696826C1 |

| Электрод стекловаренной печи | 1983 |

|

SU1094854A1 |

| Способ пайки углеграфитовых материалов с железосодержащими сплавами | 1981 |

|

SU986667A1 |

| ДАТЧИК ДАВЛЕНИЯ С ВИБРОУСТОЙЧИВОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2010 |

|

RU2432556C1 |

I

Изобретение относится к области тики, в частности к способам пайки микропроводов с токоподводами, и может быть использовано изготовлении те Оореэисторов.

Известен способ присоединения тфоводов высокого сопротивления малого диаметра к токоподводящим проводам (токоподводам), в котором соединя1гш1е провода располагают крестообразно и в месте их соединения гфовод высокого сопротивления вдавливают в токопроводящий провод и заплавляют его материалом последнего, при этом провод располагают между электродами электросварочной машины 1 и используют дпя за плавления тепло, вьщеляющееся в переходном контакте между электродом и токопроводящим проводом при пропус. КЕНИИ кратковременного импульса тока 1.

Выделяющееся тепло зависит от многих факторов, в частности от состояния поверхностп и силы взаимного нажатия соприкасающихся контактных поверхностей, что обуславливает невозможность получения идентичных показателей при нагреве.

Известен также способ присоединения литых микрогфоводов к токоподводам 2, заключающийся в том, что на токоподводы на место присоединения микропровода наносят материал присадю (коллоидный раствор соли металла), устанавшшают отрезок микропровода на токоподводах поверх материала присадки и осуществляют местный нагрев токоподводов путем пропускания электрического тока по токонодводу на участке присоединения микропровода до образовашш соединения.

К недостаткам этого способа следует отнести плохую повторяемость контактного электросопротивления, обусловле1шую различным расстоянием микропровогуэв от токоподводов

s в каждом отдельном случае, и низкую надежность соедашений из-за неполного покрытия отрезка микропровода на токоподводе расплавленным или восстановленным металлом.

Целью изобретения является обеспечение

0 идентичности контактного электросопротивления и повышение надежности соединений.

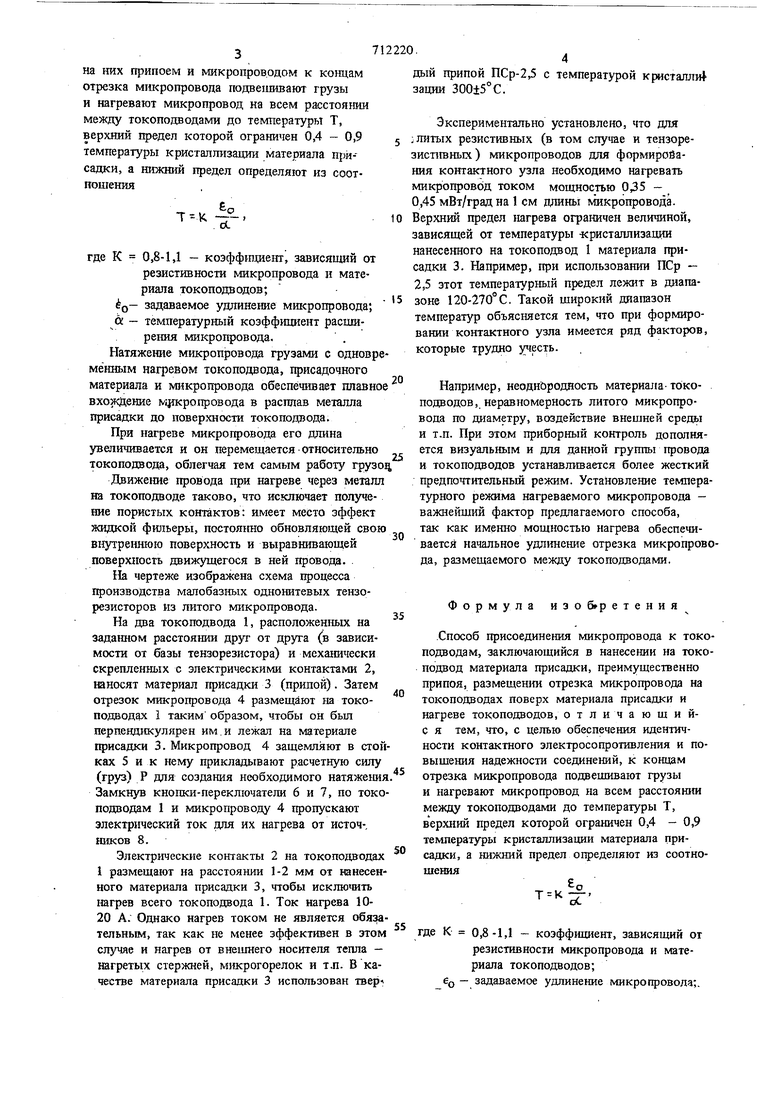

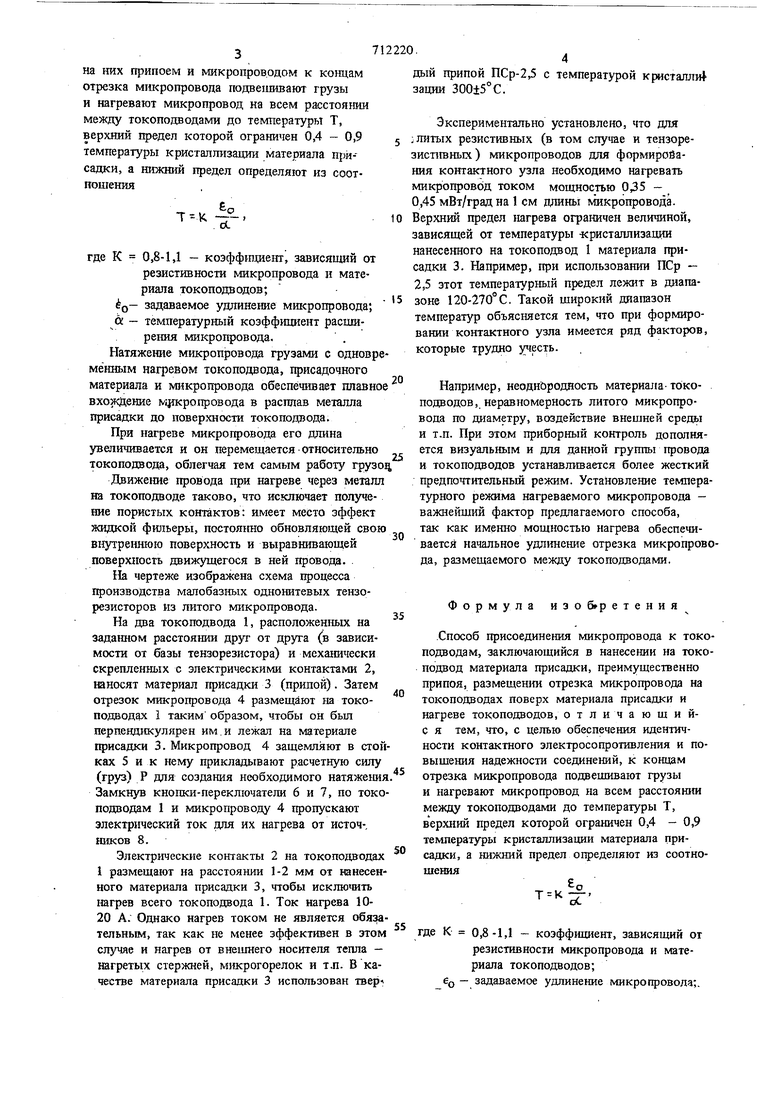

Поставленная цель достигается тем, что при нагреве токоподводов с расположенными на них припоем и микропроврдом к кощам отрезка микропровода подвешивают грузы и нагревают микропровод на всем расстоя1ши между токоподводами до температуры Т, верхний предел которой ограничен 0,4 - 0,9 температуры кристаллизации материала присадки, а нижний предел определяют из осотиошенияТ -- К где К 0,8-1,1 - коэффшдает, зависящий от резистивности микроировода и материала токоподводов; задаваемое удлинение мшсропровода; ее - температурный коэффициент расшире1шя микропровода. Натяжение микропровода грузами с одновре менным нагревом токоподвода, присадочного материала и микропровода обеспёщшает плавно вхо ф;ение i Iкpoпpoвoдa в расплав металла присадки до поверхности токоподвода. При нагреве микропровода его длина увеличивается и он перемещается относительно токоподвода, облегчая тем самым работу грузо Движе1ше провода при нагреве через металл на токоподводе таково, что исключает получение пористых контактов: имеет место эффект жидкой фильеры, постоя1шо обновляющей свою внутреннюю поверхность и выравнивающей поверхность движущегося в ней провода. . На чертеже изображена схема процесса производства малобазт ых однонитевых тензорезисторов Из литого микропровода. На два токоподвода 1, расположенных на зада1шом расстоянии друг от друга (в зависимости от базы тензорезистора) и меха1шчески скрепленных с электрическими контактами 2, наносят материал присадки 3 (припой). Затем отрезок микропровода 4 размещают ш токоподводзх 1 таким образом, чтобы он был пернедщжулярен им.и лежал на материале присадки 3. Микропровод 4 защемляют в сто ках 5 и к нему прикладывают расчетную силу (груз) Р для создания необходимого натяже1ш Замкнув кнопки-переключатели 6 и 7, по токо подводам 1 и микропроводу 4 пропускают электрический ток для их нагрева от источ-, НИКОВ 8. Электрические контакты 2 на токоподводах 1 размещают на расстоянии 1-2 мм от нанесен ного материала присадки 3, чтобы исклю1шть нагрев всего токоподвода 1. Ток нагрева 1020 А. Однако нагрев током не является тельным, так как не менее эффективен в этом случае и нагрев от внешнего носителя тепла - нагретых стержней, микрогорелок и т.п. В качестве материала присадки 3 использован твер ый припой ПСр-2,5 с температурой кристаллит ащш ЭОО±5°С. Экспериментально установлено, что для литых резистивных (в том слу«ие и тензореИСТ1ШНЫХ) микропроводов для формироваия контактного узла необходимо нагревать икропровод током мощностью р35 ,45 мВт/град на 1 см длины микропровода. ерхний предел нагрева ограничен величиной, ависящей от температуры -кристаллизации анесенного на токоподвод 1 материала приадки 3. Например, при использовании ПСр - ,5 этот температурный предел лежит в диапаоне 120-270°С. Такой широкий диапазон емператур объяс1иется тем, что при формировании контактного узла имеется ряд факторов, которые трудно учесть. Например, неоднородность материала- токоподводов, неравномерность литого микропровода по диаметру, воздействие внешней средь и т.п. При этом приборный контроль дополняется визуальным и для данной группы провода и токоподводов устанавшшается более жесткий предпочтительный режим. Установление температурного режима нагреваемого микропровода важнейший фактор предлагаемого способа, так как имегаю мощностью нагрева обеспечивается начальное удлинение отрезка микропровода, размещаемого между токоподводами. Формула изоб ретения .Способ присоединения микропровода к токоподводам, заключающийся в нанесении на токоподвод материала присадки, преимущественно припоя, размещещт отрезка микропровода на токоподводах поверх материала присадки и нагреве токоподводов, отличаюшийс я тем, что, с целью обеспечения идентичности контактного электросопротивления и повышения надежности соединений, к концам отрезка микропровода подвешивают грузы и нагревают микропровод на всем расстоянии между токоподводами до температуры Т, верхний предел которой ограничен 0,4 - 0,9 температуры кристаллизации материала присадки, а 1ШЖНИЙ предел определяют из соотношениягде К 0,8-1,1 - коэфф1щиент, зависящий от резистивности микропровода и материала токоподводов; ео-задаваемое удлинение микропровода;.

57122206

а - температурный коэффициент расшире-. Авторское свидетельство СССР N 131384,иия микропровода.кл. Н 01 С 17/28, 1960.

Источники информации,2. Авторское свидетельство СССР № 205917,

принятые во внимание при экспертизекл. Н 01 R 43/00, 1967.

S Р

Ч

/

//v/V/

/WW

Авторы

Даты

1980-01-30—Публикация

1977-09-30—Подача