(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

гликоль, ЬЗ-бупиленгликоль, грег-бутилгликоль и триметилпентандиол.

В качестве насыщенной алифатической дикарбоновой кислоты, содержащей от 5 до 8 углеродных атомов, |может быть использована глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота и метиладипиновая кислота. Оообен-но предпочтительно иопользоъаЕие адипиновой кислоты.

Важно, чтобы молекулярный вес полиэфира, производного от 1,6-гександиола, низкомолекулярного дйода, содержащего в боковой цепи метильную группу, и насыщенный алифатической ка|р|боновой а ислоты, содержащей юг 5 до 8 углврадных атомов, был ра)вен ло .крайней мере 4000. Верхний предел мол,екулярно|весо1вого Дйаиазо-на не является гкрити1ческ,и1м фактором и может доставлять величину примерно до 20000. Если молекулярный вес меньще 4000, то снижается каучукоподобная эластичность, выражаемая пределом эластичности. Предпочтительный диапазон молекулярных ве.сов составляет 6000-10000.

Смещиваемый с термопластическим по-лиэфируретаном винилхлоридный полимер :включает винилхлоридные гомополимеры и 1йинилхлоридные сополимеры, содержащие от 85 до 99,9 вес. % хлористого винила, а остальная часть, т. е. от 0,1 до 15 вес. %, лредставляет собой один лли более мономеров, сополимеризующихся с хлористым винилом. В качестве мономеров, сополимеризующихся с хлористым винилом, можно шазвать вини л ацетат, винилиденхлорид, акрилонитрил, диэтилмалеат, дибутилмалеат, диэтилфумарат и сложные эфиры акриловой и метакриловой кислот, такие как метилакрилат, этилакрилат, метилметакрилат и бутилметакрилат. В общем, гомополимеры хлористого винила более широко используются в промышленности, по сравнению с сополимерами хлористого винила, а поэтому гомополимеры более часто используются в практике.

Степень полимеризации винилхларидпого полимера практически не жвляется .критическим фактором, но обычно предпочитают, чтобы .степень его пол.Имеризации составляла по крайней мере 600, а в результате более высоких степеней полимеризаЦ1ии достигается большая эластичность предлагаемой композиции.

Верхний предел степени полимеризации не является кр,итическим фактором и может быть равен примерно 3000.

Получение смоляной композиции из указанного термопластического полиэфируретана и винилхлоридного полимера осуществляется смешением обеих смоляных компонент в заданном весовом отношении при помощи верт|икального или горизонтального смесителя, используемого обычно для смешивания смолоподобных материалов, а

затем нагреванием, гомогенизированием и пластифицированием полученной предварительно смеаи прерывным или непрерывным способом с использованием смесительного

каландра, промежуточного смесителя и пластицирующего экзструдера. Можно .нагревать и пла|Стицировать оба компонента непосредственно без приготовления предварительной смеси. Кроме того, для того,

чтобы уме ньшить термичаакий .распад винилхлоридного полимера, можно добавить к смоляной композиции тепловой стабилизатор. Помимо стабилизатора, цри желаНИ1И, могут быть введены такие ингредиенты, как наполнители, красители, мягчители, пластификаторы и т. п. Количество этих дополнительных ингредиентов может выбираться согласно принятым рецептурам. Композиция по изоб|ретению может быть

использована для формования из нее изделий, которые должны обладать каучукоподобпой эласт1ичностыо, например пленок, листов, синтетических кож, ремней, труб, рукавов и упаковок, при помощи различных используемых методов формования. Помимо этого, композиция может широко использоваться .в различных областях техники для формования деталей для электропромышленности, например оболочка

проводов, а также в качестве порошкообразных адгезивов для црокладочной техники и т. п., и в качестве алгезивов для обуви, полученной (Методам л.нтья под давлением, и т. п.

Физические свойства, указанные в примерах, оценивались согласно следующим методам.

1.Эластичность по отскоку.

Эластичность по отскоку определяли при 25±10°С при помощи эластомера Шоба. Образец толщиной 6±1 мм получали путем соединения 6 листов толщиной примерно 1 мм, и эластичность по отскоку (%) измеряли путем корректирования толщины в зависимости от высоты падения (маятника. Измеряемое значение полученное значениеХ (11)5 + 5)

(в случае падения маятника с высоты 25 см.

Измерямое значение полученное значаниеХ (15)5 + 9)

(в случае падения маятника с высоты 1.2,5 см).

В приведенной формуле 5 обозначает действительную толщину образца.

2.Температура стакл10В1ан.ия (°С). Вязйоэластичность измерялась на спект)ро.метре вя;31коэластичиости п;ро:из(водс(гва Ивамото Сисакашо, и температура сте.кл1рвания (°С) оценивалась ио максимуму tg6, .наблюдавмаму при изменений температуры.

3.Модули при растяжении 100% (к.).

Согласно методу испытания предела прочности при растяжении I/S К-6723, напряжение при растяжении 100% определялось при скорости удлинения 200 мм/мин, а определенное значение рассматривалось как модуль при растяжении 100%.

4.Предел прочности (кг/сж).

Предел прочности определялся в соответствии с методом испытания I/S К-6723 при помощи автографа производства Шимацу Сисакашо.

5.Временный коэффициент изменени-я {%).

В соответствии с методом испытания на прочность К-6723 модули пр-и растяжении на 50% определялись при скорости растяжения 50 мм/мин. Временной коэффициент изменения рассчитывался по следующей формуле:

Коэффициент (%) изменения во време яп

-30

--хюо,

НИ

где EI - модуль при растяжении 50%, определенный через 1 день после формования;

ЕЗО .- модуль при растяжении 50%, определенн 1й через 30 дней после формования.

Пример 1. 200 частей поли-1,3-бутилен (гексилен) аднпата, характеризующегося тидроксильным ЧИ1СЛ|0М 17,8 (мол. вес. 6300), который получают из полиольной компоненты, содержащей 1,6-гександиол и 1,3-бутиленгликоль в молярном соотнощен-ии 80:20, и адипиновой кислоты, нагревают при 80° С, добавляют 8 частей 4,4-дифенилметандиизоцианата и смесь интенсивно перемещивают в течение 3 мин для получения гомогенной смеси. Затем смесь оставляют для вызревания при температуре 140° С в течение 3 ч под атмосферой азота для заверщення реакции образования уретана. Таким образом получают полиэфируретан 1.

- Отдельно. 100 частей поливинилхлорида, имеющего степень полимеризации 1050, 08 частей стеарата кальция и 1,2 части стеа1рата цииха подвергают пластикации на горячих вальцах, поддерживаемых при температуре 160° С, в течение 5 мин. Затем к пластицированной смеси постепенно добавляют 120 частей полученного предварительно полиэфируретана I, и смесь пластицируют в течение 10 мин до образования гомогенной композиции. Полученную таким образом шкурку толщиной примерно 1,2 мм подпрессовывают под давлением 60 кг/см в течение 5 мин на горячем прессе, нагретом до температуры 165° С. Эластичность, температура стекло(важия, предел прочности при растяжении и коэффициент изменения во времени измеряют для формованного изделия, полученного из приготовленной таким образам полимерной смеси.

Были получены следукзщие результаты:

Эластичность, %11,7

Температура стеклования, °С-3

Модуль 100%-ный, кг/см 33

Предел прочности, кг/см 206 Коэффициент изменения во

цремени, %37

Пример 2. 200 частей поли-1,3-бутилен (гексилен) адипата, характеризующегося гидроксильным числом 14,2 (мол. вес. 7900), который получают из полиольной компоненты, состоящей из 1,6-гександиола

и 1,3-бутиле.нглпколя, находящихся в молярном соотношении 87 : 13, и адипиновой кислоты, нагревают при 80° С, затем добавляют 6,4 части 4,4-дифенилметандиизоцианата и смесь интенсивно перемешивают

в течение 3 мин до образования гомогенной смеси. Затем смесь оставляют для вызревания в течение 3 ч при температуре 140° С под атмосферой азота до завершения протекания реакции образования уретана. В результате этого получают полиэфируретан (П).

Отдельно 100 частей поливинилхлорида, имеющего степень полимеризации 1050, 0,8 частей стеарата кальция и 1,2 части стеарата цинка подвергают пластикации на горячих вальцах в течение 5 мин при температуре 160° С. Затем к пластицированной смеси постепенно добавляют 120 частей полученного полиэфируретана И, полученную смесь пластицируют при 160° С в течение 10 мин до образования гомогенной композиции. Полученную таким образом шкурку толщиной примерно 1,2 мм подпрессовывают при давлении 60 кг1см .в течение

5 мин на порячем дрессе, нагретом до температуры 165° С.,

Определяют физические свойства формованного изделия, полученного из приготовленной полимерной смеси.

Получают следующие результаты:

Эластичность, %14 Температура стекловавия, ° С-4

Модуль 100%-,ный,. кг1см 34

Предел прочности, кг1см 328 Коэффициент изменения

во времени, %77

Пример 3. Способом по примеру 1 приготовляют формованное изделие из поЛИме1рной амеси (опьоная пластина), аиалогичное изделию, полученному в примере 1, но изменив молярное соотношение 1,6гександиола и 1,3-бутиленгликоля и молекулярный вес поли-1,3-бутилен (гексилен) адипата.

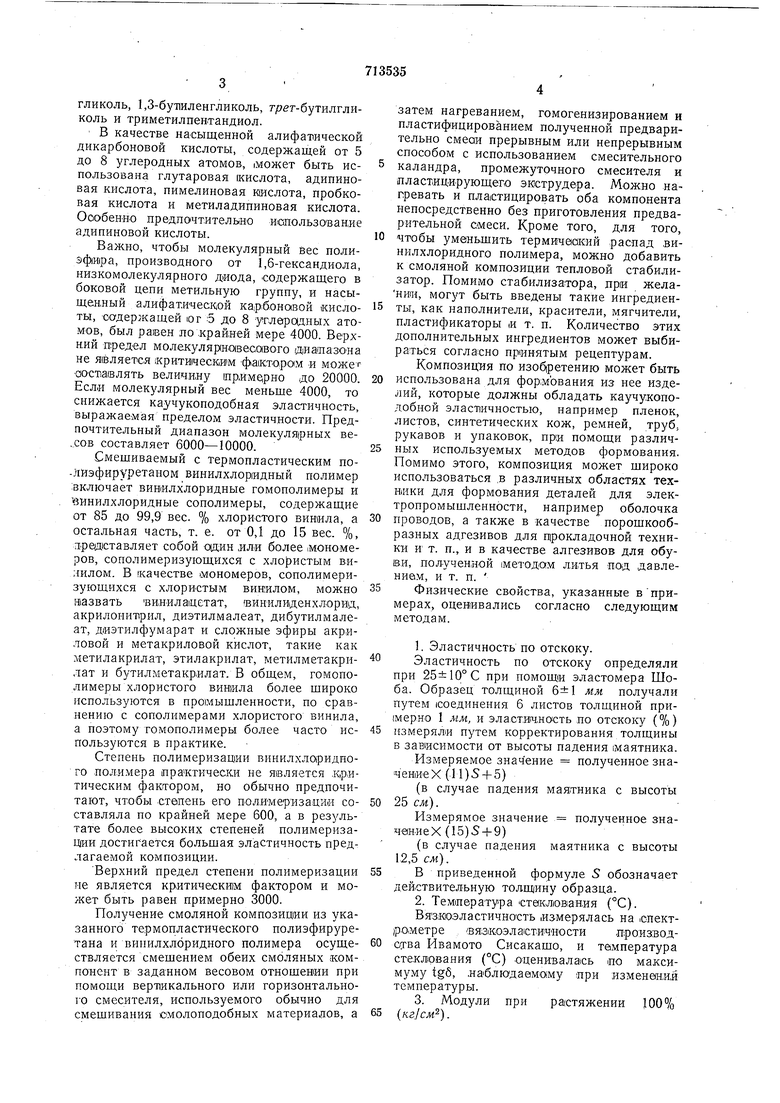

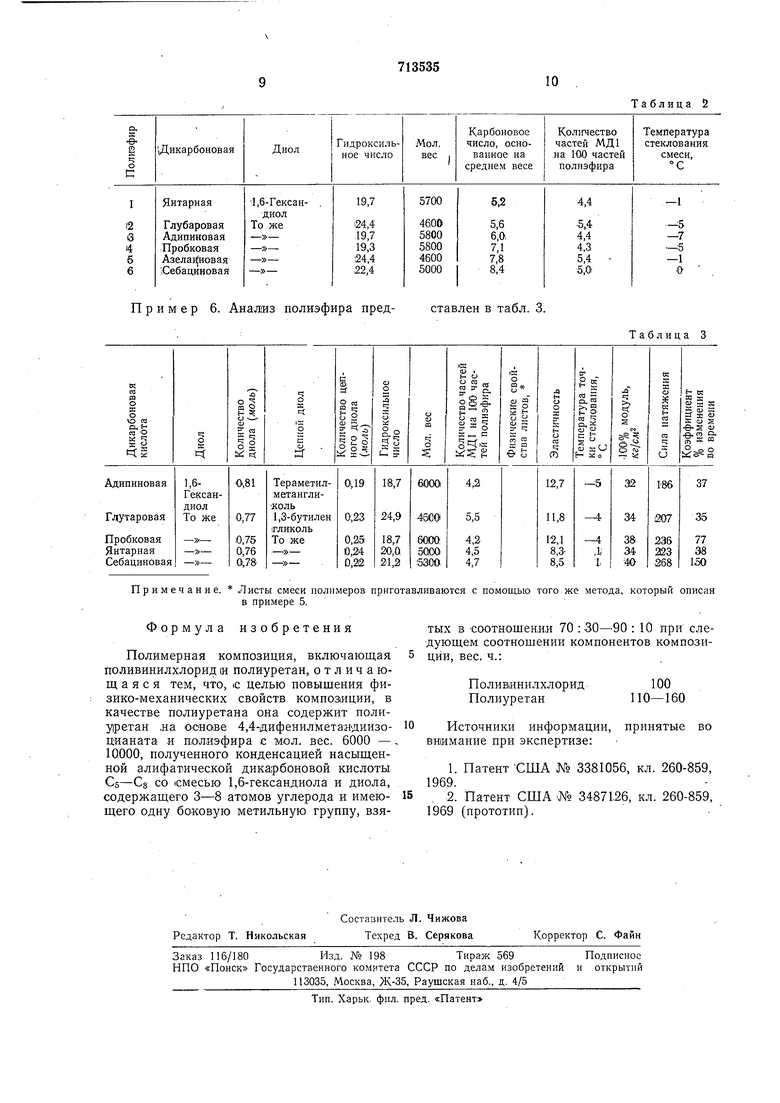

Результаты опытов, приведенных на полученных таким образом пластинах, представлены в табл. 1.

Для сравнения готовят аналогичным образом пластину, используя полиольную компоненту, в которой указанное молярное отношение лежит вне пределов -предлагаемого диапазона (пример на основе известного уровня техники), и приготовляют другую пластину, используя в качестве полиольной компоненты только 1,6-гександиол (сравнительный пример), и эти пласиины подвергают испытаниям, результаты которых представлены в табл. 1.

Таблица 1

Пример 4. 200 частей поли-1,3-бутилен (гексилен) адипата, характеризующегося гидроксильным числом 20,4 и мол. весом 5500, полученного из полиольной компоненты, содержащей 1,6-гександиол и 1,3-бутиленгликоль в молярном отношении 90 : 10, и адипиновой кислоты, нагревают до 80° С, а затем добавляют 6,4 части 4,4-дифенилметандиизоцианата и смесь интенсивно перемешивают в течение 3 мин до образования гомогенной смеси. Затем смесь оставляют для вызревания ори 140° С в течение 3 ч под атмосферой азота до завершения реакции образования уретана. Получают поляэфируретан (П1). Отдельно 100 частей поливинилхлорида, 0,8 частей стеарата кальция и 1,2 части стеарата цинка пластицйруют в течение 5 мин на горяч,их щальцах, нагретых до 160° С. Затем к пластицированной омеси постепенно добавляют 120 частей указанного цолиэфиру|ретана П1 и полученную смесь пластицйруют в течение 10 мин при температуре 160°С до образования гомогенной смеси. Полученную таким образом шкурку толщиной 1,2 мм подпрессовывают при давлений 60 кг/см в течение 5 мин на горячем прессе, нагретом до 165° С. Определяют физические свойства формованного изделия из полученной таки-м образом полимерной смеси. Были получены следующие результаты. Эластичность, %12,7 Температура стекЛ01ваЕИЯ, °С-3 Модуль 100%, кг/см Предел П рочности, кг/см Сравнительный пример. По примеру 4 готовят формованную пластину, за исключением того, что вместо 120 частей полиэфируретана, использованного в примере 4, берут 120 частей промышленного термопластического полиэфируретапа для смешивания с поливинилхлоридньши смолами. Определяют физические свойства формованного листа. Были получены следующие результаты: Эластичность, % Температура стеклования, °С Модуль IQO%, кг/сл1 предел прочности, кг/см 186 П р -и м ер 5. 100 частей поливинилхлорида, 0,8 части стеарата кальция и 1,2 части стеарата цинка смешивают в дробилке, что сопровождается нагреванием до 180° С, в течение 5 мин. 120 частей указанного в табл. 2 полиэфируретаиа порциями добавляют в нее и смешивание продолжают при той же температуре еще в течение 10 мин, пока она не станет равномерной. Полученные таким образам листы толщиной около 1,2 мм прессуют при температуре 165° С и давлении 60 кг/см в течение 5 мин, чтобы получить тестовый лист толщиной около 1 мм.,./, Результаты представлены в табл. 2.

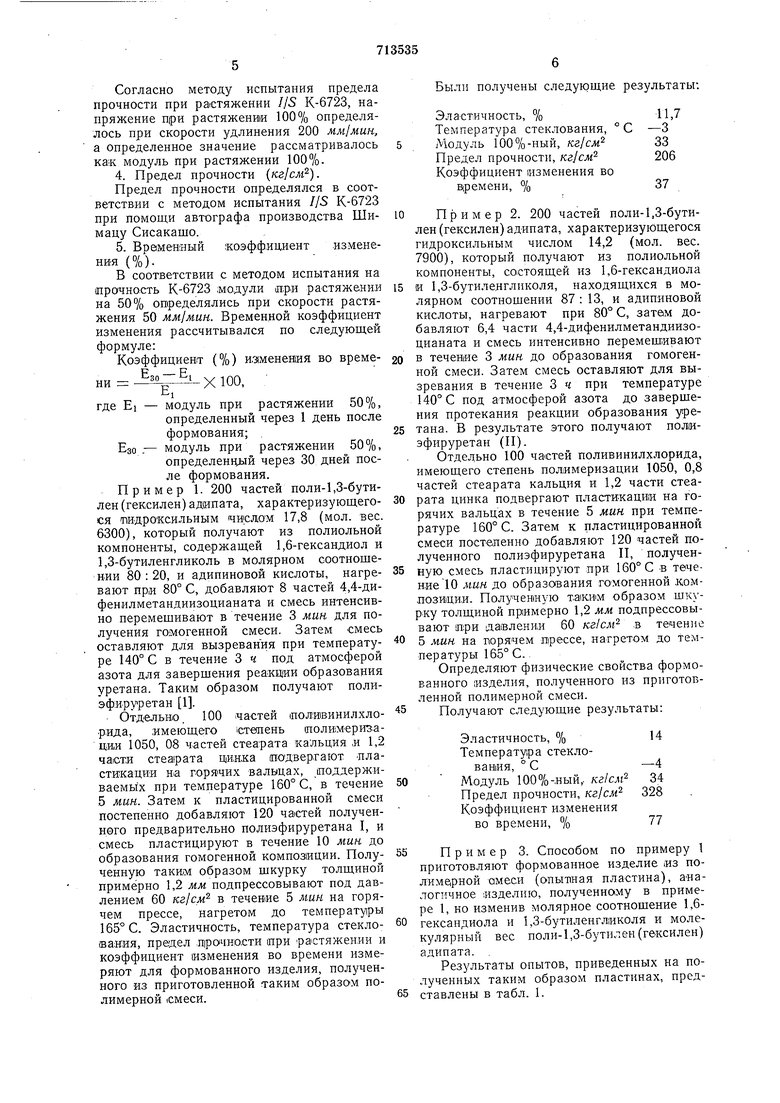

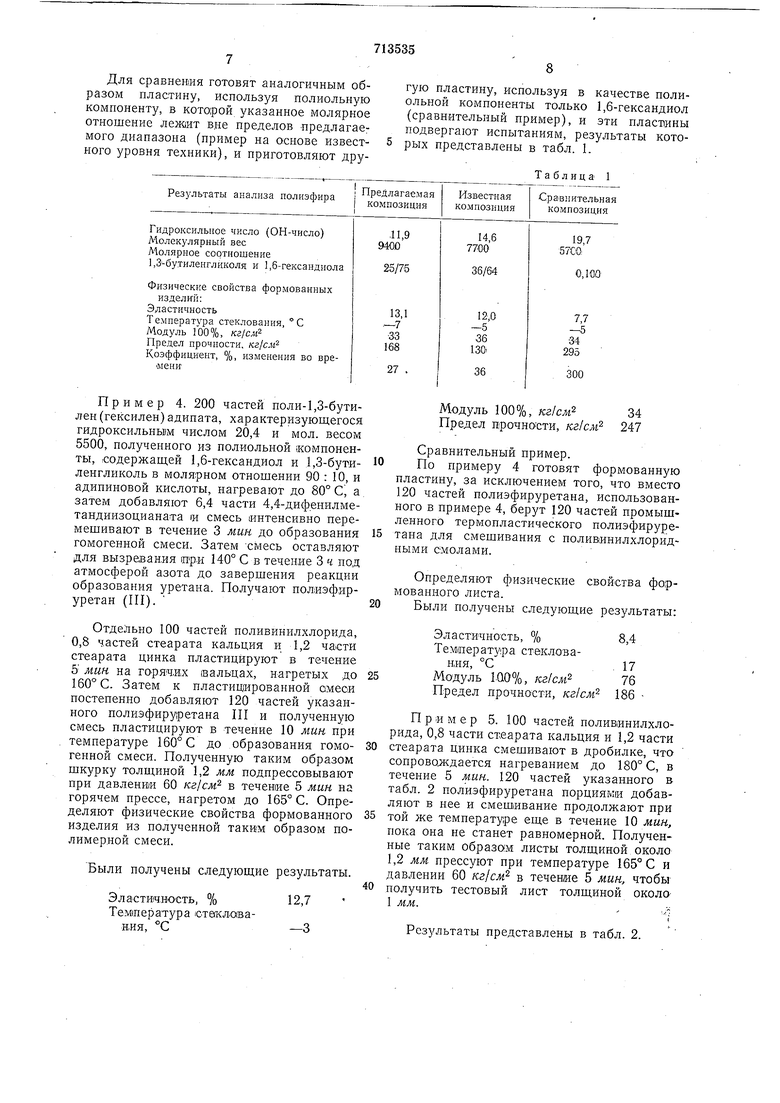

Пример 6. Анализ полиэфира пред- ставлен в табл. 3. Примечание. Листы смеси полимеров приготавливаются в примере 5.

Формула изобретения

Полимерная композиция, включающая поливинилхлорид |и полиуретан, отличающаяся тем, что, 1C целью повышения физико-механических свойств композиции, в качестве полиуретана она содержит полиУ1ретан .на основе 4,4-дифенилметаиди.изоцианата и полиэфира с мол. вес. 6000 -. 10000, полученного конденсацией насыщенной алифатической дикарбоновой кислоты Сб-GS со смесью 1,6-гександиола и диола, содержащего 3-8 атомов углерода и имеющего одну боковую метильную группу, взяТаблица 2

Таблица 3

тых в соотношенди 70 :30-90 : 10 при следующем соотношении компонентов композиции, вес. ч.:

100

Поливинилхлорид 110-160 Полиуретан

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1980-01-30—Публикация

1975-01-27—Подача