Настоящее изобретение касается способа получения формованного изделия (FK), включающего получение термопластичного полиуретана, получение формованного изделия (FK*) из термопластичного полиуретана, нагревание формованного изделия (FK*) до температуры ниже температуры, при которой реализуется постоянная деформируемость формованного изделия (FK*), но выше температуры срабатывания термопластичного полиуретана, растягивание нагретого формованного изделия (FK*) для получения формованного изделия (FK) и охлаждение формованного изделия (FK) до температуры ниже температуры срабатывания термопластичного полиуретана, а также формованного изделия, полученного или получаемого таким способом. Кроме того, настоящее изобретение касается термопластичного полиуретана с эффектом памяти формы, а также применения термопластичного полиуретана для получения формованного изделия с эффектом памяти формы в диапазоне температур от 0°C до 130°C. Под температурой срабатывания понимают температуру, при которой происходит фазовый переход ниже температуры плавления твердой фазы. При этом речь может идти о стекловании или расплавлении частично кристаллических или полностью кристаллических структур.

В японской заявке на патент JP 2005102953 описывается не термопластичная смола с эффектом памяти формы для выравнивания зубов, которая позволяет последующую коррекцию. Указанная смола представляет собой смолу на основе или полиуретана, полиуретан-карбамида, полинор-борнена, т-полиизопрена или стирол-бутадиена, и имеет температуру стеклования от 40 до 100°C (предпочтительно от 60 до 80°C).

Из уровня техники в принципе известны термопластичные полиуретаны для различных применений. Посредством варьирования исходными материалами могут быть получены различные профили свойств. Термопластичные полиуретаны, которые проявляют эффект памяти формы, также сами по себе известны.

В международной заявке WO 2011/060970 А1 и параллельной заявке US 2012/0279101 А1 раскрываются контрольно-гарантийные этикетки для маркировки товаров, у которых в многослойной, очень тонкой пленке может быть использован материал с эффектом памяти формы на основе термопластичных полимеров, и в том числе также термопластичных полиуретанов. Материалы с эффектом памяти формы при этом представляют собой только часть описанных этикеток и используются вместе с промоторами адгезии и другими составляющими.

Соединения на основе бисфенола-А используют в качестве агентов удлинения цепи для твердой фазы. В качестве агентов удлинения цепи в твердой фазе они демонстрируют недостатки в механических свойствах.

В международной заявке WO 2015/144435 А1 раскрыты формованные изделия с эффектом памяти формы, содержащие термопластичный полиуретан, полученный взаимодействием полиизоцианатной композиции, агента удлинения цепи и полиольной композиции, содержащей по меньшей мере одно производное бисфенола, выбранное из группы, состоящей из производных бисфенола А, имеющих молекулярную массу Mw >315 г/моль и производных бисфенола-S, имеющих молекулярную массу Mw >315 г/моль, причем по меньшей мере одна из OH-групп производного бисфенола алкоксилирована. Недостатком является содержание опасного для здоровья бисфенола.

В патенте US 7524914 В2 описывается получение термопластичного полиуретана (ТПУ) с эффектом памяти формы посредством применения полиэдрического олигосилсесквиоксана с дигидроксильными концевыми группами. Его производство является очень дорогостоящим.

Исходя из уровня техники, задача, лежащая в основе настоящего изобретения, состояла в предоставлении термопластичного полиуретана с эффектом памяти формы, который в частности пригоден для применений, которые вступают в контакт с пищевыми продуктами. Другая задача настоящего изобретения состояла в предоставлении термопластичного полиуретана, обладающего эффектом памяти формы, который в частности пригоден для применений, которые вступают в контакт с пищевыми продуктами, и который легко и без особых затрат может быть получен в одностадийном процессе.

Согласно изобретению эта задача решается посредством способа получения формованного изделия (FK), содержащего следующие стадии:

(a) получение термопластичного полиуретана, включающего взаимодействие

(i) по меньшей мере одной полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции;

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1);

(b) получение формованного изделия (FK*) из термопластичного полиуретана,

(c) нагревание формованного изделия (FK*) до температуры ниже температуры, при которой реализуется постоянная деформируемость формованного изделия (FK*), но выше температуры срабатывания термопластичного полиуретана,

(d) растягивание нагретого формованного изделия (FK*) для получения формованного изделия (FK),

(e) охлаждение формованного изделия (FK) до температуры ниже температуры срабатывания термопластичного полиуретана.

Согласно изобретению полиол (Р1) имеет ароматический полисложно-эфирный блок (В1). Под этим в рамках настоящего изобретения понимают, что ароматический полисложноэфирный блок (В1) может быть сложным полиэфиром из ароматической дикарбоновой кислоты и алифатического диола или сложным полиэфиром из алифатической дикарбоновой кислоты и ароматического диола. Предпочтительно, ароматический полисложно-эфирный блок (В1) в рамках настоящего изобретения представляет собой сложный полиэфир из ароматической дикарбоновой кислоты и алифатического диола. Подходящими ароматическими дикарбоновыми кислотами являются, например, терефталевая кислота, изофталевая кислота или фталевая кислота, предпочтительно терефталевая кислота. Соответственно, подходящими полиолами (Р1) в рамках настоящего изобретения являются те, которые содержат, например, по меньшей мере один поли-этилентерефталатный блок или по меньшей мере один полибутиленте-рефталатный блок, причем количество повторяющихся звеньев ароматических соединений последовательно составляет по меньшей мере 2. Предпочтительно ароматический полисложноэфирный блок (В1) получают на отдельной стадии перед дальнейшим превращением в полиол (Р1), чтобы обеспечить достаточную длину блока повторяющихся звеньев ароматических соединений.

Согласно еще одному варианту осуществления настоящее изобретение соответственно касается способа, как описано выше, причем ароматический полисложноэфирный блок (В1) представляет собой сложный полиэфир из ароматической дикарбоновой кислоты и алифатического диола. Согласно другому варианту осуществления настоящее изобретение также касается способа, как описано выше, причем ароматический полисложноэфирный блок (В1) представляет собой полиэтилентерефталатный блок.

Поэтому согласно одному из вариантов осуществления настоящее изобретение также касается способа получения формованного изделия (FK), содержащего следующие стадии:

(a) получение термопластичного полиуретана, включающего взаимодействие

(i) по меньшей мере одной полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции;

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один полиэтилентерефталатный блок;

(b) получение формованного изделия (FK*) из термопластичного полиуретана,

(c) нагревание формованного изделия (FK*) до температуры ниже температуры, при которой реализуется постоянная деформируемость формованного изделия (FK*), но выше температуры срабатывания термопластичного полиуретана,

(d) растягивание нагретого формованного изделия (FK*) для получения формованного изделия (FK),

(e) охлаждение формованного изделия (FK) до температуры ниже температуры срабатывания термопластичного полиуретана.

Кроме того, настоящее изобретение касается термопластичного полиуретана, получаемого или полученного посредством взаимодействия, по меньшей мере, компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1). Согласно еще одному варианту осуществления настоящее изобретение касается термопластичного полиуретана, получаемого или полученного посредством взаимодействия, по меньшей мере, компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один полиэтилентерефталатный блок.

Неожиданно было обнаружено, что формованные изделия или соответственно термопластичные полиуретаны, которые имеют эффект памяти формы, получают способом согласно изобретению и с применением термопластичного полиуретана на основе полиолов, по меньшей мере с одним ароматическим полисложноэфирным блоком (В1), как определено выше, в частности, с полиэтилентерефталатным блоком, агента удлинения цепи и диизоцианата.

Согласно изобретению термопластичный полиуретан может быть, в частности, плотным термопластичным полиуретаном. Соответственно, согласно другому варианту осуществления настоящее изобретение касается способа, как описано выше, причем термопластичный полиуретан представляет собой плотный термопластичный полиуретан.

В соответствии со способом согласно изобретению формованное изделие (FK*), полученное из термопластичного полиуретана, сначала растягивают (например, раздувают) при температуре выше температуры срабатывания и охлаждают в растянутом состоянии до температуры ниже температуры срабатывания. При этом получают формованное изделие (FK), которое растянуто относительно формованного изделия (FK*) и стабильно в этом растянутом состоянии. Таким образом, растяжение материала является «замороженным». Посредством повторного нагрева формованного изделия (FK) до температуры выше температуры срабатывания термопластичный полиуретан или соответственно формованное изделие очень быстро деформируется обратно до его первоначального размера, т.е. до размера нерастянутого формования изделия (FK*). При этом в зависимости от процесса до 20% остаточного растяжения может сохраниться.

Способ согласно изобретению включает стадии от (а) до (е). При этом согласно стадии (а) термопластичный полиуретан сначала получают путем взаимодействия по меньшей мере одной полиизоцианатной композиции, по меньшей мере одного агента удлинения цепи и по меньшей мере одной полиольной композиции. Согласно изобретению полиольная композиция содержит по меньшей мере один полиол (Р1), который имеет по меньшей мере один блок (В1), как определено выше, в частности полиэтилентерефталатный блок.

Согласно стадии (b) из термопластичного полиуретана, полученного в соответствии со стадией (а), получают формованное изделие (FK*). В рамках настоящего изобретения формованное изделие (FK*) также может быть, например, пленкой. При этом получение формованного изделия (FK*) в рамках настоящего изобретения может быть осуществлено всеми общепринятыми методами, например, посредством экструзии, литьевого формования, спекания или из раствора.

Согласно еще одному варианту осуществления настоящее изобретение соответственно касается способа, как описано выше, причем формованное изделие (FK*) на стадии (b) получают посредством экструзии, литьевого формования, спекания или из раствора.

Согласно стадии (с) способа согласно изобретению формованное изделие (FK*) нагревают до температуры ниже температуры, при которой реализуется постоянная деформируемость формованного изделия (FK*), например до температуры ниже точки плавления, но выше температуры срабатывания термопластичного полиуретана,

В соответствии с другим вариантом осуществления настоящее изобретение соответственно касается способа, как описано выше, причем начало постоянной деформируемости соответствует началу плавления твердой фазы термопластичного полиуретана, а температура срабатывания соответствует началу фазового перехода с самой высокой температурой до диапазона плавления.

Подходящие термопластичные полиуретаны имеют, например, температуру плавления в диапазоне от 140 до 250°C, предпочтительно в диапазоне от 160 до 230°C.

Подходящие термопластичные полиуретаны имеют, например, температуру срабатывания в диапазоне от 0 до 130°C, предпочтительно в диапазоне от 20 до 100°C, особо предпочтительно в диапазоне от 30 до 80°C.

Согласно еще одному варианту осуществления настоящее изобретение соответственно касается способа, как описано выше, причем температура срабатывания термопластичного полиуретана (Тсрабат.) находится в диапазоне от 0 до 130°C.

Согласно изобретению нагревание может быть осуществлено любым подходящим способом, известным специалисту в данной области техники. Нагревание предпочтительно осуществляют посредством электрического нагрева, нагрева с помощью нагретого масла или воды, индукционных полей, горячего воздуха, инфракрасного излучения или высокоэнергетического излучения (лазер).

Формованное изделие (FK*), нагретое в соответствии со стадией (с) способа согласно изобретению, затем растягивают в соответствии со стадией (d) способа. Согласно изобретению формованное изделие может быть растянуто в одном, двух или трех направлениях. При этом формованное изделие может быть растянуто, в частности, когда формованное тело является пленкой, или также раздуто. После растяжения размер формованного изделия по меньшей мере в одном направлении больше, чем до растяжения. Размер формованного изделия (FK), полученного в соответствии со стадией (d), предпочтительно составляет по меньшей мере 150% от размера формованного изделия (FK*) по меньшей мере в одном направлении, более предпочтительно по меньшей мере 175% от размера формованного изделия (FK*). Растяжение в одном направлении также может быть вызвано сжатием в другом направлении.

Согласно еще одному варианту осуществления настоящее изобретение соответственно касается способа, как описано выше, причем размер формованного изделия (FK), полученного в соответствии со стадией (d), по меньшей мере в одном направлении составляет по меньшей мере 150% от размера формованного изделия (FK*).

Согласно изобретению формованное изделие (FK*) имеет достаточную толщину стенки для обеспечения растяжения в соответствии со стадией (d). При растягивании формованного изделия толщина стенки может уменьшится.

Согласно стадии (е) растянутое формованное изделие (FK) затем охлаждают до температуры ниже температуры срабатывания термопластичного полиуретана. При этом согласно изобретению размер формованного тела (FK) остается по существу неизменным. Согласно изобретению после охлаждения и снятия напряжения в соответствии со стадией (е) происходит немедленная усадка менее 15% или такая усадка отсутствует.

Было обнаружено, что формованное изделие (FK), полученное способом согласно изобретению, имеет эффект памяти формы. Согласно изобретению этого достигают специальным проведением процесса в комбинации с термопластичным полиуретаном, используемым согласно изобретению.

Таким образом, согласно изобретению размер полученного формованного изделия (FK) при охлаждении до температур ниже температуры срабатывания остается практически постоянным и при последующем нагревании выше точки стеклования релаксирует по меньшей мере на 20%, т.е. формованное изделие усаживается. При нагревании до температуры выше температуры срабатывания размер релаксирует максимум до исходного размера.

В рамках настоящего изобретения важно, чтобы при получении термопластичного полиуретана согласно стадии (а) использовались по меньшей мере один агент удлинения цепи и полиольная композиция, как описано выше.

Согласно изобретению можно использовать один агент удлинения цепи, однако также можно использовать смеси различных агентов удлинения цепи.

В качестве агент удлинения цепи в рамках настоящего изобретения можно, например, использовать соединения, имеющие гидроксильные или аминогруппы, в частности имеющие 2 гидроксильные или аминогруппы. Однако, согласно изобретению, также возможно, что в качестве агента удлинения цепи используют смеси различных соединений. В этом случае, согласно изобретению, средняя функциональность смеси равна 2.

Предпочтительными агентами удлинения цепи согласно изобретению являются соединения, имеющие гидроксильные группы, в частности диолы. При этом предпочтительно могут быть использованы алифатические, аралифатические, ароматические и/или циклоалифатические диолы, имеющие молекулярную массу от 50 г/моль до 220 г/моль. Предпочтительными являются алкандиолы, имеющие от 2 до 10 атомов углерода в алкиленовом остатке, в частности ди-, три-, тетра-, пента-, гекса-, гепта-, окта-, нона- и/или декаалкиленгликоли. Особенно предпочтительными для настоящего изобретения являются 1,2-этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол. Также могут быть использованы ароматические соединения, такие как гидроксихинон (бис(2-гидроксиэтиловый)) эфир.

Согласно изобретению также могут быть использованы соединения, имеющие аминогруппы, например диамины. Аналогичным образом могут быть использованы смеси диолов и диаминов.

Предпочтительно агент удлинения цепи представляет собой диол, имеющий молекулярную массу Mw <220 г/моль. Согласно изобретению возможно, что для получения прозрачного термопластичного полиуретана используют только диол, имеющий молекулярную массу Mw <220 г/моль.

В другом варианте осуществления в качестве агента удлинения цепи используют более одного диола. Поэтому также могут быть использованы смеси агентов удлинения цепи, причем по меньшей мере один диол имеет молекулярную массу Mw <220 г/моль. Если используют более одного агента удлинения цепи, то второй или дополнительный агент удлинения цепи также может иметь молекулярную массу ≥220 г/моль.

В другом варианте осуществления агент удлинения цепи выбирают из группы, состоящей из 1,4-бутандиола и 1,6-гександиола.

Согласно еще одному варианту осуществления настоящее изобретение соответственно касается способа, как описано выше, причем использованный в соответствии со стадией (а) способа согласно изобретению агент удлинения цепи представляет собой диол с молекулярной массой Mw <220 г/моль.

Агент удлинения цепи, в частности диол, имеющий молекулярную массу Mw <220 г/моль, предпочтительно используют в молярном соотношении в диапазоне от 40:1 до 1:10 к полиолу (Р1). Агент удлинения цепи и полиол (Р1) предпочтительно используют в молярном соотношении в диапазоне от 20:1 до 1:9, более предпочтительно в диапазоне от 10:1 до 1:8, например, в диапазоне от 5:1 до 1:5, или даже в диапазоне от 4:1 до 1:4, более предпочтительно в диапазоне от 3:1 до 1:2.

Согласно еще одному варианту осуществления настоящее изобретение соответственно касается способа, как описано выше, причем использованный согласно (i) агент удлинения цепи и содержащийся в полиольной композиции полиол (Р1) используют в молярном соотношении от 40:1 до 1:10.

Согласно изобретению полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1). Предпочтительно полиол (Р1) представляет собой полиол, имеющий по меньшей мере один полиэтилентерефталатный блок.

В рамках настоящего изобретения подходящими являются такие полиолы (Р1), которые имеют в своей основе ароматические сложные полиэфиры, такие как полибутилентерефталат (ПБТ) или полиэтилентерефталат (ПЭТ). При этом для получения полиола (Р1) предпочтительно подвергают взаимодействию ароматический сложный полиэфир с дикарбоновыми кислотами и диолами с получением смешанных ароматических/алифатических сложных полиэфирдиолов. Например, в рамках настоящего изобретения возможно взаимодействие ароматического сложного полиэфира в твердой или жидкой форме с дикарбоновыми кислотами и диолами. Согласно изобретению использованный при этом ароматический сложный полиэфир обычно имеет более высокую молекулярную массу, чем содержащиеся в полиоле (Р1) блоки (В1).

Пригодные согласно изобретению сложные полиэфирполиолы (Р1) обычно содержат от 1 до 70% масс., предпочтительно от 3 до 60% масс., особенно предпочтительно от 5 до 50% масс., в высшей степени предпочтительно от 10 до 40% масс. ароматических полисложноэфирных блоков (В1).

Обычно полиол (Р1) имеет молекулярную массу Mn в диапазоне от 500 до 2500, предпочтительно в диапазоне от 500 до 2000, особо предпочтительно в диапазоне от 750 до 1500, в высшей степени предпочтительно в диапазоне от 1000 до 1500 г/моль.

При получении полиолов (Р1) предпочтительно используют диолы, имеющие от 2 до 10 атомов углерода, например этандиол, пропандиол, бутан-диол, пентандиол, гександиол или ди- или триэтиленгликоль, в частности 1,4-бутандиол или их смеси. Могут также быть использованы короткие простые полиэфирдиолы, такие как PTHF250 или PTHF 650, или коротко-цепочечный полипропиленгликоль, такой как PPG 500. Например, в качестве дикарбоновых кислот могут быть использованы линейные или разветвленные дикислоты, имеющие от четырех до 12 атомов углерода, или их смеси. Предпочтительно используют адипиновую кислоту, янтарную кислоту, глутаровую кислоту или себациновую кислоту или смесь указанных кислот. Особенно предпочтительной в рамках настоящего изобретения является адипиновая кислота. Согласно изобретению при получении полиолов (Р1) в качестве исходных веществ могут быть использованы дополнительные сложные полиэфирдиолы, например, бутандиоладипат или этиленадипат.

Согласно изобретению полиольная композиция может содержать помимо по меньшей мере одного полиола (Р1) дополнительные полиолы. Соответственно в рамках настоящего изобретения, также могут быть использованы по меньшей мере один агент удлинения цепи и полиольная композиция, содержащая по меньшей мере один полиол (Р1), как описано выше, и по меньшей мере один дополнительный полиол.

Предпочтительно дополнительные полиолы не имеют полиэтилентерефталатного блока. Согласно еще одному варианту осуществления настоящее изобретение соответственно касается способа, как описано выше, причем полиольная композиция содержит полиол, выбранный из группы, состоящей из простых полиэфиролов, сложных полиэфиролов, поликарбонатных спиртов и гибридных полиолов.

В качестве высокомолекулярных соединений с атомами водорода, реакционноспособными по отношению к изоцианатам, могут быть использованы хорошо известные полиолы с соединениями, реакционноспособными по отношению к изоцианатам.

Такие полиолы в основном известны специалисту в данной области и описаны, например, в издании «Kunststoffhandbuch, Band 7, Polyurethane», издательство Carl Hanser, 3. Издание 1993, в главе 3.1. Особо предпочтительно в качестве полиолов используют сложные полиэфиролы или простые полиэфиролы. Особо предпочтительными являются сложные полиэфирполиолы. Аналогично могут быть использованы поликарбонаты. В рамках настоящего изобретения также могут быть использованы сополимеры. Среднечисловая молекулярная масса используемых согласно изобретению полиолов предпочтительно находится между 0,5×103 г/моль и 8×103 г/моль, предпочтительно между 0,6x103 г/моль и 5×103 г/моль, в частности между 0,8×103 г/моль и 3×103 г/моль.

Они предпочтительно имеют среднюю функциональность по отношению к изоцианатам от 1,8 до 2,3, особенно предпочтительно от 1,9 до 2,2, в частности 2.

В качестве сложных полиэфиролов могут быть использованы сложные полиэфиролы на основе дикислот и диолов. В качестве диолов предпочтительно используют диолы, имеющие от 2 до 10 атомов углерода, например этандиол, пропандиол, бутандиол, пентандиол, гександиол или ди- или триэтиленгликоль, в частности 1,4-бутандиол или их смеси. В качестве дикислот могут быть использованы все известные дикислоты, например, линейные или разветвленные дикислоты, имеющие от четырех до 12 атомов углерода, или их смеси. Предпочтительно в качестве дикислоты используют адипиновую кислоту.

Предпочтительными простыми полиэфиролами согласно изобретению являются полиэтиленгликоли, полипропиленгликоли и политетрагидрофураны.

В соответствии с особенно предпочтительным вариантом осуществления полиол представляет собой политетрагидрофуран (PTHF), имеющий молекулярную массу в диапазоне Mn от 600 г/моль до 2500 г/моль.

Согласно изобретению помимо PTHF пригодными являются различные дополнительные простые полиэфиры, а также можно использовать сложные полиэфиры, блок-сополимеры и гибридные полиолы, такие как например поли(сложный эфир/амид).

Предпочтительно используемые полиолы имеют среднюю функциональность между 1,8 и 2,3, предпочтительно между 1,9 и 2,2, в частности 2. Предпочтительно используемые согласно изобретению полиолы, имеют только первичные гидроксильные группы.

Согласно изобретению полиол может быть использован в чистом виде или в виде композиции, содержащей полиол и по меньшей мере один растворитель. Пригодные растворители сами по себе известны специалисту в данной области.

Дополнительный полиол предпочтительно используют в молярном соотношении к полиолу (Р1) в диапазоне от 10:1 до 1:10. В других предпочтительных вариантах осуществления дополнительный полиол и полиол (Р1) используют в молярном соотношении в диапазоне от 9:1 до 1:9, более предпочтительно в диапазоне от 5:1 до 1:5.

Согласно изобретению используют по меньшей мере один полиизоцианат. Согласно изобретению также могут быть использованы смеси двух или более полиизоцианатов.

Предпочтительными полиизоцианатами в рамках настоящего изобретения являются диизоцианаты, в частности алифатические или ароматические диизоцианаты, более предпочтительно ароматические диизоцианаты.

В соответствии с еще одним вариантом осуществления настоящее изобретение соответственно касается способа, как описано выше, причем полиизоцианат представляет собой ароматический диизоцианат.

Кроме того, в рамках настоящего изобретения в качестве изоцианатных компонентов могут быть использованы полученные в предварительной реакции преполимеры, в случае которых часть ОН-компонентов подвергают взаимодействию с изоцианатом на предшествующей стадии реакции. Указанные преполимеры подвергают взаимодействию на последующей стадии, в непосредственной реакции полимеризации, с остальными ОН-компонентами, и тогда получают термопластичный полиуретан. Применение преполимеров дает возможность также использовать ОН-компоненты со вторичными спиртовыми группами.

В качестве алифатических диизоцианатов используют обычные алифатические и/или циклоалифатические диизоцианаты, например три-, тетра-, пента-, гекса-, гепта- и/или октаметилендиизоцианат, 2-метилпентаметилен-1,5-диизоцианат, 2-этилтетраметилен-1,4-

диизоцианат, гексаметилен-1,6-диизоцианат (HDI), пентаметилен-1,5-диизоцианат, бутилен-1,4-диизоцианат, триметилгексаметилен-1,6-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (изофорондиизоцианат, IPDI), 1,4- и/или 1,3-бис(изоцианатометил)-циклогексан (HXDI), 1,4-циклогександиизоцианат, 1-метил-2,4- и/или 1-метил-2,6-циклогександиизоцианат, 4,4'-, 2,4'- и/или 2,2'-метилендициклогексилдиизоцианат (H12MDI).

Предпочтительными алифатическими полиизоцианатами являются гексаметилен-1,6-диизоцианат (HDI), 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан и 4,4'-, 2,4'- и/или 2,2'-метилендициклогексилдиизоцианат (H12MDI); особо предпочтительны 4,4'-, 2,4'- и/или 2,2'-метилендициклогексилдиизоцианат (H12MDI) и 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан или их смеси.

Соответственно, согласно еще одному варианту осуществления настоящее изобретение касается способа, как описано выше, причем полиизо-цианат выбран из группы, состоящей из 4,4'-, 2,4'- и/или 2,2'-метилендициклогексилдиизоцианата (H12MDI), гексаметилендиизоцианата (HDI) и 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексана (IPDI) или их смесей.

Подходящими ароматическими диизоцианатами являются, в частности, 2,2'-, 2,4'- и/или 4,4-дифенилметандиизоцианат (MDI), 1,5-нафтилендиизоцианат (NDI), 2,4- и/или 2,6-толуолдиизоцианат (TDI), 3,3'-диметил-4,4'-диизоцианатодифенил (TODI), п-фенилендиизоцианат (PDI), дифенилэтан-4,4'-диизоцианат (EDI), дифенилметандиизоцианат, 3,3'-диметил-дифенилдиизоцианат, 1,2-дифенилэтандиизоцианат и/или фенилендиизоцианат.

Предпочтительными ароматическими диизоцианатами являются 2,2'-, 2,4'- и/или 4,4'-дифенилметандиизоцианат (MDI) и их смеси.

Предпочтительными примерами более высокофункциональных изоцианатов являются триизоцианаты, например, трифенилметан-4,4',4''-триизоцианат, кроме того цианураты вышеуказанных диизоцианатов, а также олигомеры, получаемые путем частичной реакции диизоцианатов с водой, например биуреты вышеуказанных диизоцианатов, дальнейшие олигомеры, полученные целевой реакцией полублокированных диизоцианатов с полиолами, имеющими в среднем более 2 и предпочтительно 3 или более гидроксильных групп.

В соответствии с еще одним вариантом осуществления настоящее изобретение касается способа, как описано выше, причем полиизоцианат представляет собой алифатический диизоцианат.

Согласно изобретению полиизоцианат может быть использован в чистом виде или в виде композиции, содержащей полиизоцианат и по меньшей мере один растворитель. Пригодные растворители известны специалисту в данной области. Подходящими являются например нереакционноспособные растворители, такие как этилацетат, метил этил кетон, тетрагидрофуран и углеводороды.

Согласно изобретению при взаимодействии по меньшей мере одного алифатического полиизоцианата, по меньшей мере одного агента удлинения цепи и по меньшей мере одной полиольной композиции могут быть добавлены дополнительные исходные вещества, например, катализаторы или вспомогательные вещества и добавки.

Пригодные вспомогательные вещества и добавки сами по себе известны специалисту в данной области. Следует назвать например поверхностно-активные вещества, антипирены, зародышеобразователи, стабилизаторы окисления, антиоксиданты, смазывающие средства и средства для извлечения из литейной формы, красители и пигменты, стабилизаторы, например от гидролиза, света, тепла или обесцвечивания, неорганические и/или органические наполнители, армирующие средства и пластификаторы. Подходящие вспомогательные вещества и добавки можно найти, например, в «Kunststoffhandbuch», том VII, под редакцией Vieweg и Hochtlen, издательство Carl Hanser, Мюнхен 1966 (с. 103-113).

Подходящие катализаторы также в принципе известны из уровня техники. Подходящими катализаторами являются, например, органические соединения металлов, выбранные из группы, состоящей из органических соединений олова, титана, циркония, гафния, висмута, цинка, алюминия и железа, таких как например соединения олова с органическими остатками, предпочтительно диалкилы олова, такие как изооктоат олова II, диоктат олова, диметилолово или диэтилолово, или органические соединения олова с алифатическими карбоновыми кислотами, предпочтительно диацетат олова, дилаурат олова, диацетат дибутилолова, дилаурат дибутилолова, сложные эфиры титановой кислоты, соединения висмута, такие как алкильные соединения висмута, предпочтительно неодеканоат висмута или тому подобное, или соединения железа, предпочтительно ацетил-ацетонат железа (III).

В соответствии с предпочтительным вариантом осуществления катализаторы выбирают из соединений олова и соединений висмута, более предпочтительно алкильных соединений олова или алкильных соединений висмута. Особенно подходящими являются изооктоат олова II и неодеканоат висмута.

Катализаторы обычно используют в количествах от 3 ч.н.млн до 2000 ч.н.млн, предпочтительно от 10 ч.н.млн до 1000 ч.н.млн, более предпочтительно от 20 ч.н.млн до 500 ч.н.млн и в высшей степени предпочтительно от 30 ч.н.млн до 300 ч.н.млн.

Способ согласно стадии (а) может быть осуществлен в принципе в условиях реакции известных сами по себе.

В соответствии с предпочтительным вариантом осуществления способ согласно стадии (а) проводят при более высоких температурах чем комнатная температура, более предпочтительно в диапазоне от 50 до 200°C, особенно предпочтительно в диапазоне от 65°C до 150°C, в частности в диапазоне от 75°C до 120°C.

Согласно изобретению нагревание может быть осуществлено любым подходящим способом, известным специалисту в данной области техники. Предпочтительно посредством электрического нагрева, нагрева с помощью нагретого масла или воды, индукционных полей, горячего воздуха или инфракрасного излучения.

Полученные термопластичные полиуретаны перерабатывают согласно изобретению в формованное изделие (FK*). Соответственно, способ включает в себя стадию (а) и стадии (b)-(e). Согласно изобретению способ может содержать дополнительные стадии, например, температурные обработки. Однако предпочтительно способ согласно изобретению включает только стадии от (а) до (е), без дополнительных промежуточных стадий.

Согласно еще одному варианту осуществления настоящее изобретение касается способа, как описано выше, причем формованное изделие (FK) претерпевает возврат к исходному состоянию посредством нагревания до температуры выше температуры срабатывания. Предпочтительно, возврат к исходному состоянию реализуется по меньшей мере на 20%. Согласно еще одному варианту осуществления настоящее изобретение также касается способа, как описано выше, причем формованное изделие (FK) посредством нагревания до температуры выше температуры срабатывания претерпевает возврат к исходному состоянию по меньшей мере на 20%.

При помощи способа согласно изобретению получают формованное изделие (FK), которое обладает эффектом памяти формы. Согласно другому объекту настоящее изобретение касается формованного изделия, получаемого или полученного по способу, описанному выше.

В принципе, в случае формованного изделия (FK) речь может идти о корпусах всех возможных форм, например продуктах экструзии, таких как пленки и другие формованные изделия, предпочтительно о пленках или рукавах.

В соответствии с еще одним вариантом осуществления настоящее изобретение соответственно касается формованного изделия, как описано выше, причем формованное изделие представляет собой рукав или пленку.

Кроме того, настоящее изобретение касается термопластичного полиуретана, получаемого или полученного посредством взаимодействия, по меньшей мере, компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1).

В частности настоящее изобретение касается термопластичного полиуретана, получаемого или полученного посредством взаимодействия, по меньшей мере, компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один полиэтилентерефталатный блок.

Касательно предпочтительных вариантов осуществления делается ссылка на вышеупомянутые варианты осуществления.

Настоящее изобретение также касается применения термопластичного полиуретана для получения формованного изделия с эффектом памяти формы в температурном диапазоне от 0°C до 130°C, причем термопластичный полиуретан является получаемым или получен посредством взаимодействия, по меньшей мере, компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1).

В частности настоящее изобретение также касается применения термопластичного полиуретана для получения формованного изделия с эффектом памяти формы в температурном диапазоне от 0°C до 130°C, причем термопластичный полиуретан является получаемым или получен посредством взаимодействия, по меньшей мере, компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один полиэтилентерефталатный блок.

В соответствии с еще одним вариантом осуществления настоящее изобретение соответственно касается применения термопластичного полиуретана для получения формованного изделия с эффектом памяти формы, как описано выше, причем формованное изделие представляет собой усаживающийся рукав или усаживающуюся пленку.

Другие варианты осуществления настоящего изобретения могут быть взяты из формулы изобретения и примеров. Понятно, что вышеупомянутые и нижеописанные признаки объектов/способов/применений согласно изобретению могут быть использованы не только в приведенной в каждом случае комбинации, но также и в других комбинациях, не выходя за пределы объема изобретения. Так, например, комбинация предпочтительного признака с особенно предпочтительным признаком или детально не охарактеризованного признака с особенно предпочтительным признаком и т.д. включена по умолчанию, даже если эта комбинация непосредственно не упоминается.

Ниже приведены примерные варианты осуществления настоящего изобретения, которые однако не ограничивают настоящее изобретение. В частности, настоящее изобретение также охватывает те варианты осуществления, которые вытекают из приведенных в дальнейшем обратных зависимостей, и, следовательно, комбинаций.

1. Способ получения формованного изделия (FK), включающий следующие стадии:

(а) получение термопластичного полиуретана, включающее взаимодействие

(i) по меньшей мере одной полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции;

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1);

(b) получение формованного изделия (FK*) из термопластичного полиуретана,

(c) нагревание формованного изделия (FK*) до температуры ниже температуры, при которой реализуется постоянная деформируемость формованного изделия (FK*), но выше температуры срабатывания термопластичного полиуретана,

(d) растягивание нагретого формованного изделия (FK*) для получения формованного изделия (FK),

(e) охлаждение формованного изделия (FK) до температуры ниже температуры срабатывания термопластичного полиуретана.

2. Способ согласно варианту осуществления 1, причем ароматический полисложноэфирный блок (В1) представляет собой сложный полиэфир из ароматической дикарбоновой кислоты и алифатического диола.

3. Способ согласно варианту осуществления 1 или 2, причем ароматический полисложноэфирный блок (В1) представляет собой полиэтилентерефталатный блок.

4. Способ получения формованного изделия (FK), включающий следующие стадии:

(a) получение термопластичного полиуретана, включающее взаимодействие

(i) по меньшей мере одной полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции;

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один полиэтилентерефталатный блок;

(b) получение формованного изделия (FK*) из термопластичного полиуретана,

(c) нагревание формованного изделия (FK*) до температуры ниже температуры, при которой реализуется постоянная деформируемость формованного изделия (FK*), но выше температуры срабатывания термопластичного полиуретана,

(d) растягивание нагретого формованного изделия (FK*) для получения формованного изделия (FK),

(е) охлаждение формованного изделия (FK) до температуры ниже температуры срабатывания термопластичного полиуретана.

5. Способ согласно одному из вариантов осуществления 1-4, причем термопластичный полиуретан представляет собой плотный термопластичный полиуретан.

6. Способ согласно одному из вариантов осуществления 1-5, причем начало постоянной деформируемости соответствует началу плавления твердой фазы термопластичного полиуретана, а температура срабатывания соответствует началу фазового перехода с самой высокой температурой до диапазона плавления.

7. Способ согласно одному из вариантов осуществления 1-6, причем температура срабатывания термопластичного полиуретана (Тсрабат.) находится в диапазоне от 0 до 130°C.

8. Способ согласно одному из вариантов осуществления 1-7, причем размер формованного изделия (FK), полученного в соответствии со стадией (d), по меньшей мере в одном направлении составляет по меньшей мере 150% от размера формованного изделия (FK*).

9. Способ согласно одному из вариантов осуществления 1-8, причем формованное изделие (FK*) на стадии (b) получают посредством экструзии, литьевого формования, спекания или из раствора.

10. Способ согласно одному из вариантов осуществления 1-9, причем использованный согласно (i) агент удлинения цепи представляет собой диол с молекулярной массой Mw <220 г/моль.

11. Способ согласно одному из вариантов осуществления 1-10, причем использованный согласно (i) агент удлинения цепи и содержащийся в полиольной композиции полиол (Р1) используют в молярном соотношении от 40:1 до 1:10.

12. Способ согласно одному из вариантов осуществления 1-11, причем полиольная композиция содержит дополнительный полиол, выбранный из группы, состоящей из простых полиэфиролов, сложных полиэфиролов, поликарбонатных спиртов и гибридных полиолов.

13. Способ согласно одному из вариантов осуществления 1-12, причем полиизоцианат представляет собой ароматический диизоцианат.

14. Способ согласно одному из вариантов осуществления 1-13, причем формованное изделие (FK) посредством нагревания до температуры выше температуры срабатывания претерпевает возврат к исходному состоянию.

15. Способ согласно варианту осуществления 14, причем формованное изделие (FK) посредством нагревания до температуры выше температуры срабатывания претерпевает возврат к исходному состоянию по меньшей мере на 20%.

16. Формованное изделие, получаемое или полученное посредством способа согласно одному из вариантов осуществления 1-15.

17. Формованное изделие согласно варианту осуществления 16, причем формованное изделие представляет собой рукав или пленку.

18. Термопластичный полиуретан, получаемый или полученный посредством взаимодействия по меньшей мере компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1).

19. Термопластичный полиуретан, получаемый или полученный посредством взаимодействия по меньшей мере компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один полиэтилентерефталатный блок.

20. Термопластичный полиуретан согласно варианту осуществления 18, причем полиол (Р1) основан на полибутилентерефталате (ПБТ) или полиэтилентерефталате (ПЭТ).

21. Термопластичный полиуретан согласно варианту осуществления 18, причем полиол (Р1) имеет по меньшей мере один полиэтилентерефталатный блок.

22. Термопластичный полиуретан согласно одному из вариантов осуществления 18-21, причем полиол (Р1) содержит от 1 до 70% масс. ароматических полисложноэфирных блоков (В1).

23. Термопластичный полиуретан согласно одному из вариантов осуществления 18-22, причем полиол (Р1) имеет молекулярную массу Mn в диапазоне от 500 до 2500 г/моль.

24. Термопластичный полиуретан согласно одному из вариантов осуществления 18-23, причем агент удлинения цепи представляет собой диол с молекулярной массой Mw <220 г/моль.

25. Термопластичный полиуретан согласно одному из вариантов осуществления 18-24, причем полиизоцианат представляет собой ароматический диизоцианат.

26. Применение термопластичного полиуретана для получения формованного изделия с эффектом памяти формы в температурном диапазоне от 0°C до 130°C, причем термопластичный полиуретан является получаемым или получен посредством взаимодействия, по меньшей мере, компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1).

27. Применение термопластичного полиуретана для получения формованного изделия с эффектом памяти формы в температурном диапазоне от 0°C до 130°C, причем термопластичный полиуретан является получаемым или получен посредством взаимодействия, по меньшей мере, компонентов (i)-(iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один полиэтилентерефталатный блок.

28. Применение согласно варианту осуществления 26 или 27, причем формованное изделие представляет собой усаживающийся рукав или усаживающуюся пленку.

Следующие далее примеры служат для иллюстрации изобретения, однако никоим образом не ограничивают объект настоящего изобретения.

ПРИМЕРЫ

1 Использовали следующие исходные вещества:

Полиол 1: Сложный полиэфирполиол на основе адипиновой кислоты, 1,4-бутандиола и моноэтиленгликоля с MW 2000 г/моль и ОН-числом 56, функциональность: 2

Полиол 2: Простой полиэфирполиол на основе тетраметиленоксида с ОН-числом 113,9 и исключительно первичными ОН-группами, функциональность: 2

Полиол 3: Сложный полиэфирполиол на основе адипиновой кислоты, янтарной кислоты, глутаровой кислоты, ПЭТ и диэтиленгликоля с ОН-числом 75,6 и функциональностью: 2

Полиол 4: Сложный полиэфирполиол на основе адипиновой кислоты, янтарной кислоты, глутаровой кислоты, ПЭТ и диэтиленгликоля с ОН-числом 110,6 и функциональностью: 2

Полиол 5: Сложный полиэфирполиол на основе адипиновой кислоты, ПЭТ и диэтиленгликоля с ОН-числом 113,8 и функциональностью: 2

Изоцианат 1: ароматический изоцианат (4,4-метилендифенил-диизоцианат)

Агент удлинения цепи: 1,4-бутандиол

Катализатор 1: изооктоат олова II (50%-ный в диоктиладипате)

Стабилизатор 1: стабилизатор гидролиза на основе карбодиимидов

Стабилизатор 2: стерически затрудненный фенол

2 Синтез сложных полиэфирполиолов с ПЭТ-блоками

2.1 Синтез пол иола 3

В 3000 мл круглодонную колбу, снабженную термометром, линией ввода азота, мешалкой и колбонагревателем, сначала добавляют 1040,9 г смеси дикарбоновых кислот (состоящей из адипиновой кислоты, глутаровой кислоты и янтарной кислоты) и 1016,2 г диэтиленгликоля. Затем смесь нагревают до 120°C до образования гомогенной смеси. К этой смеси добавляют 750 г полиэтилентерефталата (ПЭТ). Реакционную смесь дополнительно нагревают до 240°C и непрерывно удаляют образующуюся реакционную воду. Во время всего синтеза ПЭТ-хлопья медленно разрушаются и образуется прозрачная смесь, которую подвергают взаимодействию до получения продукта с кислотным числом <1,0 мг КОН/г.

Полученный полимер обладает следующими свойствами

Гидроксильное число: 75,6 мг KOH/г

Кислотное число: 0,7 мг KOH/г

Вязкость при 75°C 840 мПас

2.2 Синтез полиола 4

В 3000 мл круглодонную колбу, снабженную термометром, линией ввода азота, мешалкой и колбонагревателем, сначала добавляют 819,5 г смеси дикарбоновых кислот (состоящей из адипиновой кислоты, глутаровой кислоты и янтарной кислоты) и 925,9 г диэтиленгликоля. Затем смесь нагревают до 120°C до образования гомогенной смеси. К этой смеси добавляют 1000 г полиэтилентерефталата (ПЭТ). Реакционную смесь дополнительно нагревают до 240°C и непрерывно удаляют образующуюся реакционную воду. Во время всего синтеза ПЭТ-хлопья медленно разрушаются и образуется прозрачная смесь, которую подвергают взаимодействию до получения продукта с кислотным числом <1,0 мг КОН / г.

Полученный полимер обладает следующими свойствами

Гидроксильное число: 110,6 мг KOH/г

Кислотное число: 0,6 мг KOH/г

Вязкость при 75°C 660 мПас

2.3 Синтез полиола 5

В 3000 мл круглодонную колбу, снабженную термометром, линией ввода азота, мешалкой и колбонагревателем, сначала добавляют 1008,4 г адипиновой кислоты и 1020,0 г диэтиленгликоля. Затем смесь нагревают до 120°C до образования гомогенной смеси. К этой смеси добавляют 750 г ПЭТ. Реакционную смесь дополнительно нагревают до 240°C и непрерывно удаляют образующуюся реакционную воду. Во время всего синтеза ПЭТ-хлопья медленно разрушаются и образуется прозрачная смесь, которую подвергают взаимодействию до получения продукта с кислотным числом <1,0 мг КОН/г.

Полученный полимер обладает следующими свойствами

Гидроксильное число: 113,8 мг KOH/г

Кислотное число: 0,4 мг KOH/г

Вязкость при 75°C 381 мПас

3 Методики

3.1 Определение вязкости

Если не указано иное, вязкость полиолов определяли при 75°C в соответствии со стандартом DIN EN ISO 3219 (датированным 1 октября 1994 года) с использованием ротационного вискозиметра Rheotec RC 20 с применением шпинделя СС 25 DIN (диаметр шпинделя: 12,5 мм; внутренний диаметр измерительного цилиндра: 13,56 мм) при скорости сдвига 50 с-1.

3.2 Измерение гидроксильного числа:

Гидроксильные числа (ОН-числа) определяли посредством методики с использованием ангидрида фталевой кислоты согласно стандарту DIN 53240 (датированному 01.12.1971) и приводили в мг KOH/г.

3.3 Измерение кислотного числа:

Кислотное число определяли согласно стандарту DIN EN 1241 (датированному 01.05.1998) и приводили в мг KOH/г.

4 Общий пример получения

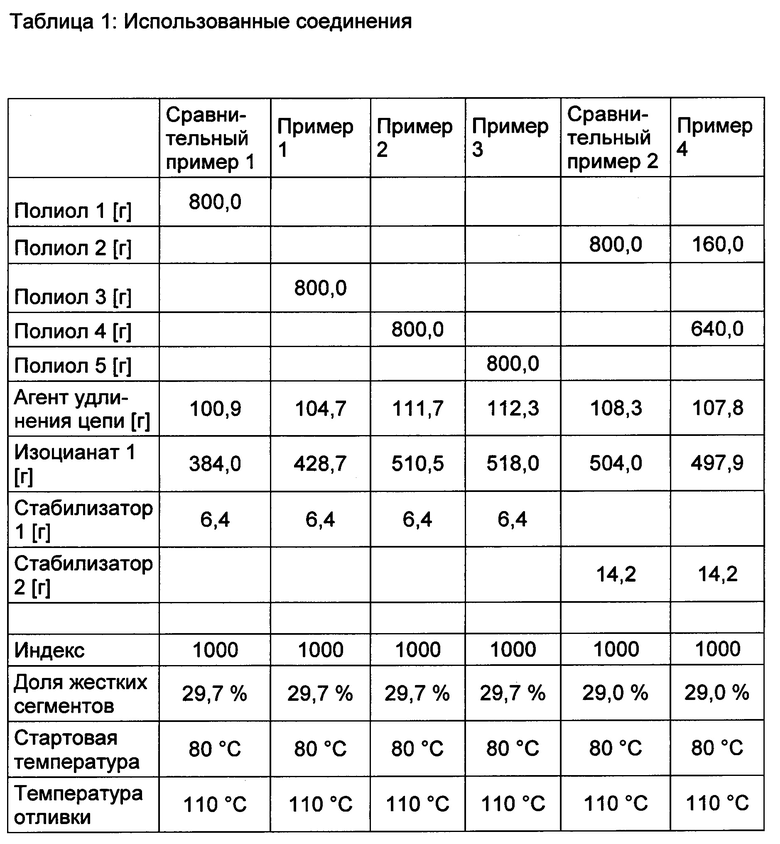

Полиолы помещали при 80°C в резервуар и смешивали с компонентами в соответствии с таблицей 1 при энергичном перемешивании. Реакционную смесь нагревали до температуры выше 110°C и затем выливали на нагретый столик, покрытый тефлоном. Полученный литьевой пласт выдерживали в течение 15 часов при постоянной температуре 80°C, затем гранулировали и перерабатывали литьевым формованием.

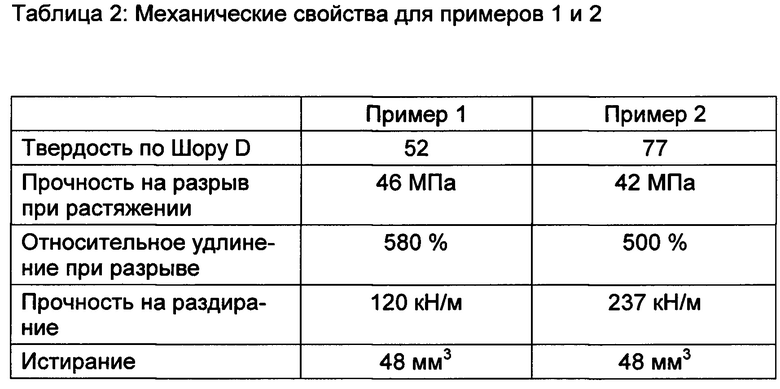

5 Механические свойства

Измеренные значения, представленные в таблице 2, были получены на отлитых под давлением пластинах или соответственно продуктах экструзии из примеров 1 и 2.

Следующие свойства полученных полиуретанов были определены следующими способами:

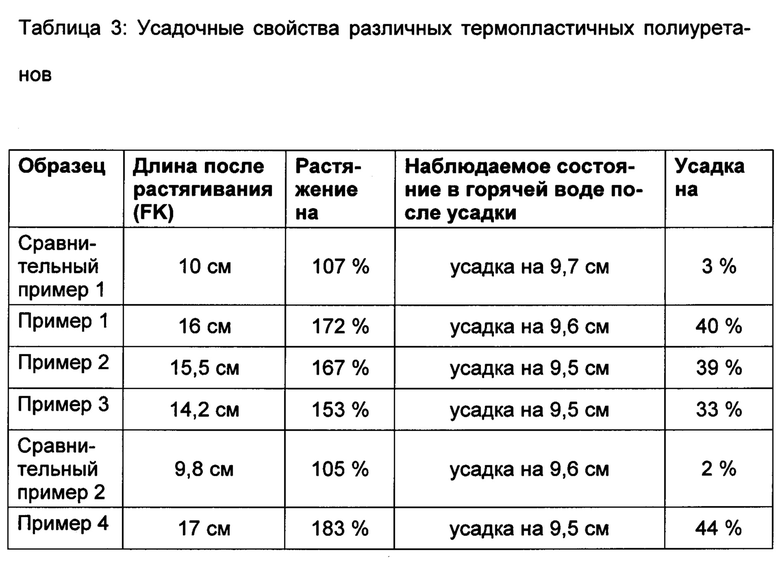

6 Определение усадочных свойств

Из отлитых под давлением пластин нарезают полосы (FK*) шириной около 1,5 см и длиной 9,3 см и нагревают в термостате в течение 30 мин при 120°C. Затем полосы растягивают в стороны с помощью двух щипцов и охлаждают под проточной холодной водой. После это-го формованное изделие FK помещают обратно в термостат при 120°C и наблюдают, как происходит возврат в исходное состояние.

Усадочные свойства для различных образцов определяли в соответствии с общей методикой определения. Результаты представлены в таблице 3.

Цитированная литература

JP 2005102953

WO 2011/060970 А1

US 2012/0279101 А1

WO 2015/144435 А1

US 7524914 В2

"Kunststoffhandbuch, Band 7, Polyurethane", издательство Carl Hanser, 3. Издание, 1993, Часть 3.1 и с. 103-113.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИУРЕТАН С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАЗДИР | 2017 |

|

RU2768658C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ЖЕСТКИХ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2017 |

|

RU2768653C2 |

| РЕАКЦИОННОСПОСОБНЫЙ ТЕРМОПЛАСТИЧНЫЙ ПОЛИУРЕТАН НА ОСНОВЕ БЛОКИРОВАННЫХ ИЗОЦИАНАТОВ | 2018 |

|

RU2763894C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИУРЕТАН И ЕГО КОМПОЗИЦИИ | 2013 |

|

RU2615137C2 |

| ПОЛИУРЕТАНОВЫЙ ПРИВОДНОЙ РЕМЕНЬ | 2009 |

|

RU2458939C2 |

| ЭЛАСТИЧНАЯ МЕМБРАНА | 2018 |

|

RU2778830C2 |

| ПОЛИУРЕТАНМОЧЕВИНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2440376C9 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИУРЕТАНОВАЯ ПЛЕНКА И МНОГОСЛОЙНАЯ ПЛЕНКА | 2020 |

|

RU2830427C1 |

| ОПТИМИЗИРОВАННЫЕ В ОТНОШЕНИИ ПРОЧНОСТИ ПОЛИМЕРЫ СО СМЕШАННЫМИ ОКСИАЛКИЛЕНОВЫМИ ЗВЕНЬЯМИ | 2004 |

|

RU2370509C2 |

| СШИВАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ | 2011 |

|

RU2545457C2 |

Настоящее изобретение относится к способу получения формованного изделия (FK), термопластичному полиуретану, формованному изделию и применению термопластичного полиуретана для получения формованного изделия. Указанный способ включает получение термопластичного полиуретана, получение формованного изделия (FK*) из термопластичного полиуретана, нагревание формованного изделия (FK*) до температуры ниже температуры, при которой реализуется постоянная деформируемость формованного изделия (FK*), но выше температуры срабатывания термопластичного полиуретана, растягивание нагретого формованного изделия (FK*) для получения формованного изделия (FK) и охлаждение формованного изделия (FK) до температуры ниже температуры срабатывания термопластичного полиуретана. Получение термопластичного полиуретана включает взаимодействие по меньшей мере одной полиизоцианатной композиции, по меньшей мере одного агента удлинения цепи и по меньшей мере одной полиольной композиции. Полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1). Ароматический полисложноэфирный блок (В1) представляет собой полиэтилентерефталатный блок. Полиизоцианат представляет собой ароматический диизоцианат. Изобретение позволяет получать формованные изделия с эффектом памяти формы в диапазоне температур от 0°C до 130°C, которые вступают в контакт с пищевыми продуктами. 4 н. и 11 з.п. ф-лы, 3 табл., 4 пр.

1. Способ получения формованного изделия (FK), включающий следующие стадии:

(a) получение термопластичного полиуретана, включающее взаимодействие

(i) по меньшей мере одной полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции;

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1),

причем ароматический полисложноэфирный блок (В1) представляет собой полиэтилентерефталатный блок, и

причем полиизоцианат представляет собой ароматический диизоцианат;

(b) получение формованного изделия (FK*) из термопластичного полиуретана,

(с) нагревание формованного изделия (FK*) до температуры ниже температуры, при которой реализуется постоянная деформируемость формованного изделия (FK*), но выше температуры срабатывания термопластичного полиуретана,

(d) растягивание нагретого формованного изделия (FK*) с получением формованного изделия (FK),

(e) охлаждение формованного изделия (FK) до температуры ниже температуры срабатывания термопластичного полиуретана, причем начало постоянной деформируемости соответствует началу плавления твердой фазы термопластичного полиуретана, а температура срабатывания соответствует началу фазового перехода с самой высокой температурой до диапазона плавления.

2. Способ по п. 1, причем термопластичный полиуретан представляет собой плотный термопластичный полиуретан.

3. Способ по п. 1, причем температура срабатывания термопластичного полиуретана (Tсрабат.) находится в диапазоне от 0 до 130°С.

4. Способ по п. 1, причем размер формованного изделия (FK), полученного в соответствии со стадией (d), по меньшей мере в одном направлении составляет по меньшей мере 150% от размера формованного изделия (FK*).

5. Способ по п. 1, причем формованное изделие (FK*) на стадии (b) получают посредством экструзии, литьевого формования, спекания или из раствора.

6. Способ по п. 1, причем использованный согласно (i) агент удлинения цепи представляет собой диол с молекулярной массой Mw < 220 г/моль.

7. Способ по п. 1, причем использованный согласно (i) агент удлинения цепи и содержащийся в полиольной композиции полиол (P1) используют в молярном соотношении от 40 : 1 до 1 : 10.

8. Способ по п. 1, причем полиольная композиция содержит дополнительный полиол, выбранный из группы, состоящей из простых полиэфиролов, сложных полиэфиролов, поликарбонатных спиртов и гибридных полиолов.

9. Способ по одному из пп. 1-8, причем формованное изделие (FK) посредством нагревания до температуры выше температуры срабатывания претерпевает возврат к исходному состоянию.

10. Способ по п. 9, причем формованное изделие (FK) посредством нагревания до температуры выше температуры срабатывания претерпевает возврат к исходному состоянию по меньшей мере на 20%.

11. Формованное изделие, получаемое или полученное согласно способу по одному из пп. 1-10.

12. Формованное изделие по п. 11, причем формованное изделие представляет собой рукав или пленку.

13. Термопластичный полиуретан, получаемый или полученный посредством взаимодействия по меньшей мере компонентов (i) - (iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1),

причем полиол (Р1) имеет молекулярную массу Mn в диапазоне от 500 до 2500 г/моль и основан на полибутилентерефталате (ПБT) или полиэтилентерефталате (ПЭT),

причем полиол (Р1) содержит от 1 до 70 мас.% ароматических полисложноэфирных блоков (B1),

причем агент удлинения цепи представляет собой диол с молекулярной массой Mw <220 г/моль,

причем полиизоцианат представляет собой ароматический диизоцианат, и

причем ароматический полисложноэфирный блок (В1) представляет собой полиэтилентерефталатный блок.

14. Применение термопластичного полиуретана для получения формованного изделия с эффектом памяти формы в температурном диапазоне от 0°C до 130°C, причем термопластичный полиуретан является получаемым или получен посредством взаимодействия, по меньшей мере, компонентов (i) - (iii):

(i) полиизоцианатной композиции;

(ii) по меньшей мере одного агента удлинения цепи; и

(iii) по меньшей мере одной полиольной композиции,

причем полиольная композиция содержит по меньшей мере один полиол (Р1), имеющий по меньшей мере один ароматический полисложноэфирный блок (В1),

причем ароматический полисложноэфирный блок (В1) представляет собой полиэтилентерефталатный блок, и

причем полиизоцианат представляет собой ароматический диизоцианат.

15. Применение по п. 14, причем формованное изделие представляет собой усаживающийся рукав или усаживающуюся пленку.

| WO 2015144435 A1, 01.10.2015 | |||

| US 2008221279 A1, 11.09.2008 | |||

| АРОМАТИЧЕСКИЕ СЛОЖНЫЕ ПОЛИЭФИРЫ, ПОЛИОЛЬНЫЕ СМЕСИ, СОДЕРЖАЩИЕ ИХ, И ПОЛУЧАЮЩИЕСЯ ИЗ НИХ ПРОДУКТЫ | 2009 |

|

RU2503690C2 |

Авторы

Даты

2020-09-16—Публикация

2016-12-21—Подача