1

Устройство относится к обработке метаппов давлением, а именно к правильньпл ус1ройствам.

Известны ропиковые правильные устройства, например устройство для правки материалов, содержащее расположенные на осях правильные ролики и размещенную параппельно оси правку тягу с прорезью, установленную с возможностью возвратно-поступательного перемещения вдоль своей оси. Данное устройство снабжено двуплечими рычагами в количестве, соответствующем чиспу ролпков, причем вв одном конце каждого рычага размощвна ось ролика, а другой его коней входа т в прорезь тяги l. Ошако это устройство имеет два ряда правильных роликов для: правки риале в двух плоскостях и механизм нв роликов, Ч.ТХ) усложняет вго.ковструкиию

Наиболее близким по технической cjn BOCTR к изобретению является устройс-р- . во для правки ол нномерного маториапа,

содержащее вращающийся корпус с закрепленными на нем качающимся рычагом на двух противоположных плечах которых смонтировань правильные sneMeH |2}i

Недостатком этого устройства явпае1ч ся низкая производительность и сложность конструкции, так как для заправки обрабатываемого материала требуется перемещение обоймы в осевом ваправпеНИИ. воёврат ее после заправки в исхоА ное положение и фиксация, чтотребует наличия специального механизма.

Для повышения проввводительностя sa счет упрощения процесса заправки и амчь матической установки правильного зазора {расстояния между роликами), качаку шийся рычаг выпопнеи четырехплечим я свабжен грузами, установлеивыми ва свободных плечах, его корпус снабжев закреалеавыМи ка нем реализуемыми упорамй, вэаимодействуюптми с олечвмя I рычагов, несущими грузы.

37

Кроме тогО, грузы устанорлены с возможпостыо ипг,;.еиеиия } асстояния между ними.

Выполнение качаЮ(цего рычага че тырехплечпм с т-рузоми, уста Ю1Утен Ш5Мй. па свободных плечах, и закреплеипв с воаможчостью самоустановки до взатгмо- действ}И1 с регул ИРУ ем ( упорами под дейстг5ием центробежных сип повышает пpoизrюдnтef ьнocть за счет автоматической устаиогхки праи1льного зазора в процессе правки и упрощает конструкцию устройства, так как для nepeTviemerasH правильных элементов не требуется напичие специального wexamtsMa.

Установка грузов с возможностью изменения расстояния между ними позволяет регулировать усилие пр.авки за счетиаменения центробежтатхсзш, воздействую1Щ к через правильные элементы на обрабатываемый материал.

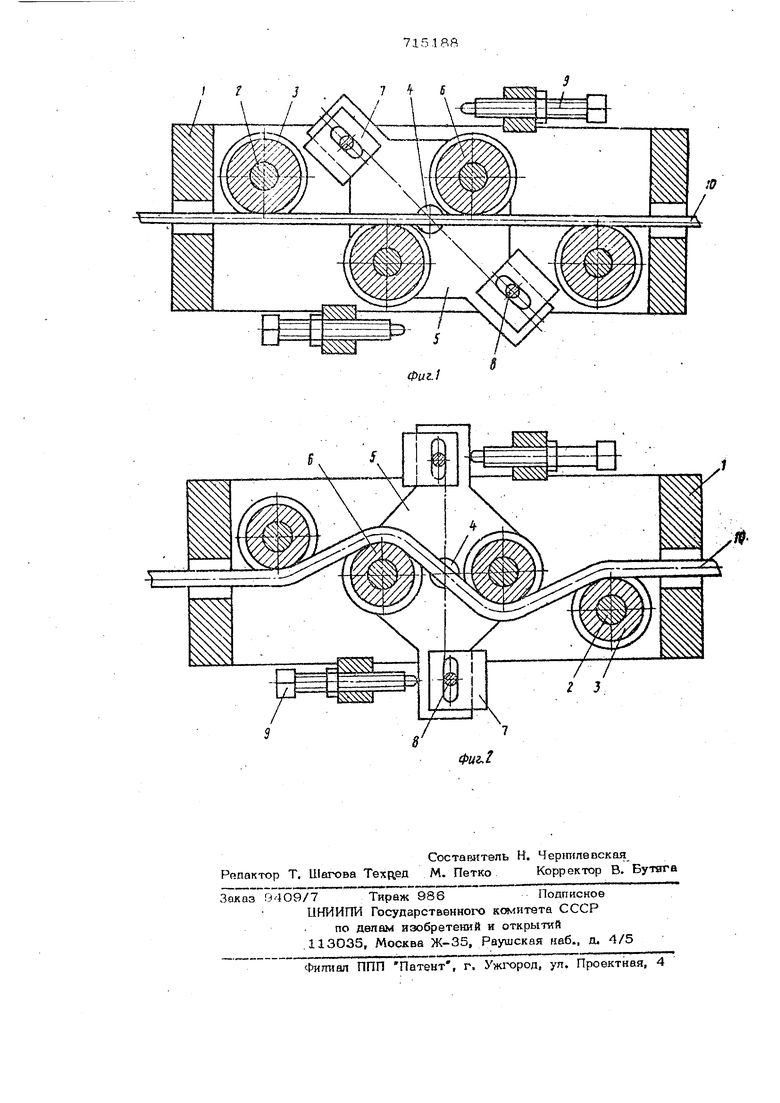

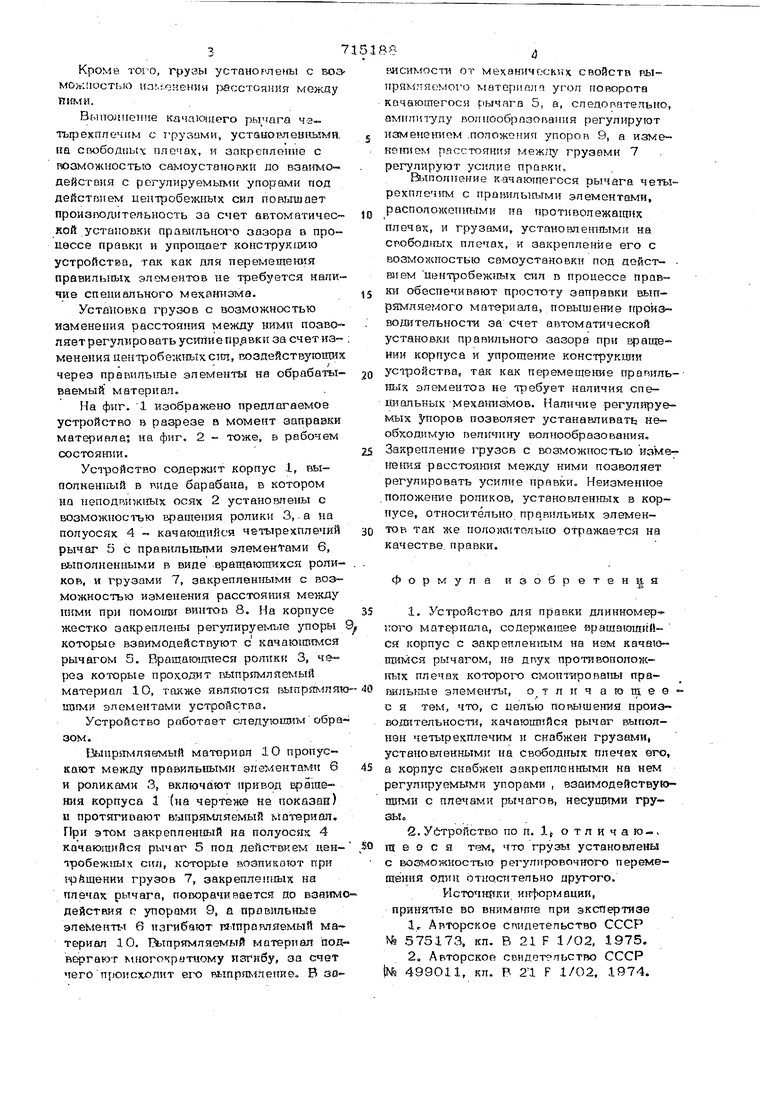

На фиг. 1 изображено предлагаемое устройство в разрезе в момент запраэки материнпа; на фиг. 2 - тоже, в рнбочем состояшш.

Ус1ройство содеряо1т корпус 1, выпопнениый в тоще барабана, в котором на неподвижных осях 2 установлены с возможностью вращения ролики 3,. а на полуосях 4 - качающийся четырехплечий рычаг 5 с правильными элементами 6, выполненными в виде вращающихся роли ков, и грузами 7, закрепленными с возможностью изменения расстояния между ними при помощи винтов в. корпусе жестко закреплены регулируем1.1е упоры которые взаимодействуют с качаюнщсмся рычагом 5. Вращагаяиеся ролики 3, че{кэз которые проходит выпрямляемый материал 10, также являются выпрякшяю 1ШГМИ элементами устройства.

Устройство работает следующимобра зом.

1: 1пр41мляемый материал 10 пропускают между правильными элементами 6 и роликами 3, включают привод врашею«я корпуса 1 (на чертеже не показан) н протягивают выпрямляемый материал, При этом закрепленный на полуосях 4 качающийся рычаг 5 под действием цен- т:робеж 1Ых ciui, которые возникают при прйщении грузов 7, закрепленных на плечах рычага, поворачивается до взаимо действия г упорами 9, а провильные элементьт 6 изгибают гг.тпраиляемый материал 10. Выпрямляемый материал nozj вергают многокритцому изгибу, за счет чегопроисходит его выпрямяе тие« 0 зо-е4

М1СИМОСТН от механических свойств выпрямляемого материала угол поворота ачаюшегос рычага 5, а, следовательно, QMiuTHiyny волиооброзовашш регулируют зменением .положения упоров 9, а измеением расстояния между грузами 7 регулируют усилие правки.

йлполпение качаютпегося рычага четырехплеч1гм с правиль)гыми элементами, расположенными на противолежащих плечах, и грузами, установленными на спобод1 ых плечах, и закрепление его с возможностью самоустановки под деист- . И1ем центробежных в процессе правки обеспечивают простоту заправки выпрямляемого материала, повышение производительности за счет автоматической установки правильного зазора при вращении корпуса и упрощение конструкщ и устройства, так как перемещение прапильшлт элементоз не требует наличия специальных -мехаггазмов. Наличие регулируемых упоров позволяет устанавливать необходимую веп1тчи}гу волнообразования. Закрепление грузов с ЕЮЗМОЖНОСТЬЮ изменения расстояния между ними позволяет регулировать усилие правки. Неизменное

положение роликов, установленных в корпусе, относительно правильных элементов так же пололштопыго отражается на качестве, правки.

Формула изобретения

1,Устройство для правки длинномерого материала, содержащее враща О1пййся корпус с закрепленным на нем качалощимся рычагом, на двух противоположг ых плечах которого смонтгтрованы правипыште элементьт, о тличающевс я тем, что, с целью повышения произ водительности, качающийся рычаг выполнен четырехплечим и снаб}кен грузами, установленными на свободных плечах его,

а корпус снабжен закрепленными на нем регулзфуемыми упорами , взашлодействуюЩ1ГМН с плечами рычагов, несущими грузы.

2.Уйтройство по п. 1р о т л и ч а ю- ГЦ в о с я тем, что грузы установлены

с возможностью регулировочного перемещения отнаст1тельно другого.

Источники и тформации, принятые во вниматпте при экспертизе

1г Авторское свидетельство СССР N 575173, кл. В 21 F 1/02. 1975. 2, Авторское свидетельство СССР № 499О11, кл. Р 21 F 1/О2, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки длинномерного материала | 1974 |

|

SU499011A1 |

| Устройство для правки длинномерного материала | 1975 |

|

SU557852A2 |

| Установка для резки проката | 1985 |

|

SU1444105A1 |

| Устройство для правки длинномерного материала | 1978 |

|

SU718204A1 |

| Устройство для подачи электродной проволоки | 1988 |

|

SU1540979A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ СТЕРЖНЕЙ | 2001 |

|

RU2201827C2 |

| Устройство для правки длинномерного материала | 1990 |

|

SU1784337A1 |

| Устройство для правки рулонной кривизны листового проката | 1982 |

|

SU1066697A1 |

| Механизм управления захватным устройством для контейнеров | 1985 |

|

SU1421670A1 |

| Правильно-отрезной автомат | 1983 |

|

SU1117109A1 |

Авторы

Даты

1980-02-15—Публикация

1978-07-28—Подача