(54) АБРАЗИВНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивная масса | 1979 |

|

SU815018A1 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2147027C1 |

| СВЯЗУЮЩЕЕ | 1990 |

|

RU2010818C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОТВЕРЖДЕНИЯ | 2016 |

|

RU2614437C1 |

| ПОРОШКООБРАЗНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2057151C1 |

| АБРАЗИВНАЯ МАССА | 2023 |

|

RU2809089C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Препрег | 1981 |

|

SU1004412A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU960000A1 |

| ВЫСОКОПОРИСТАЯ ПОЛИМЕРНАЯ АБРАЗИВНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2482955C1 |

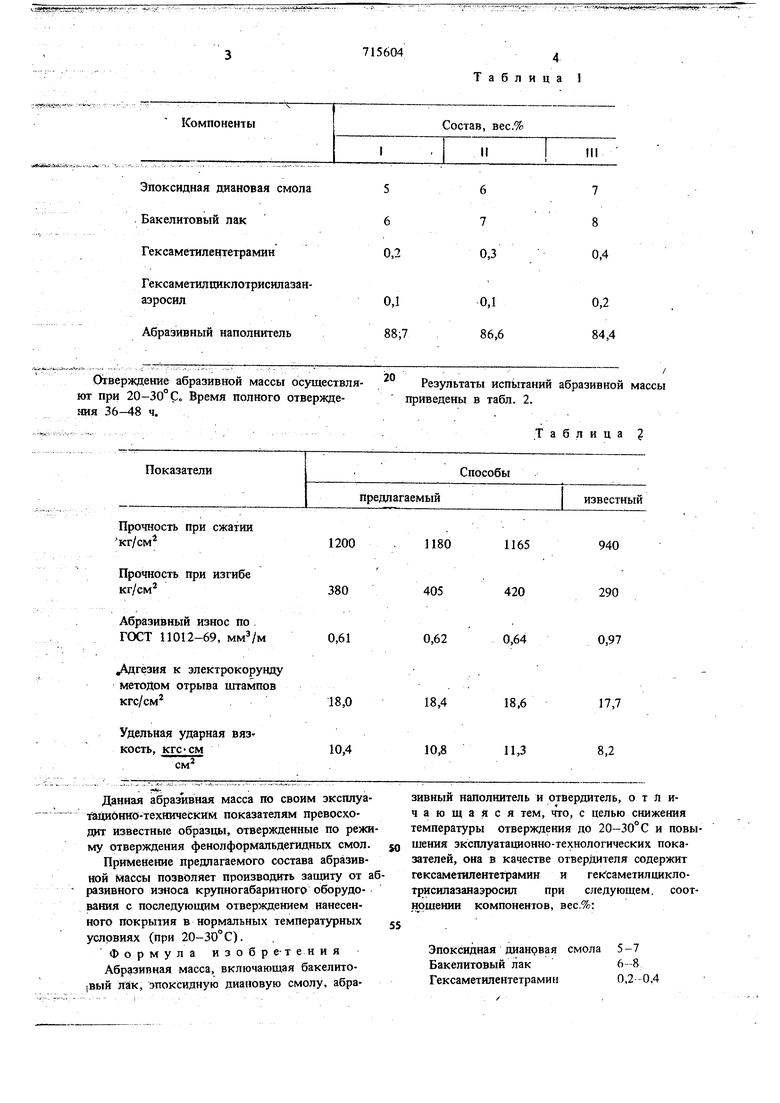

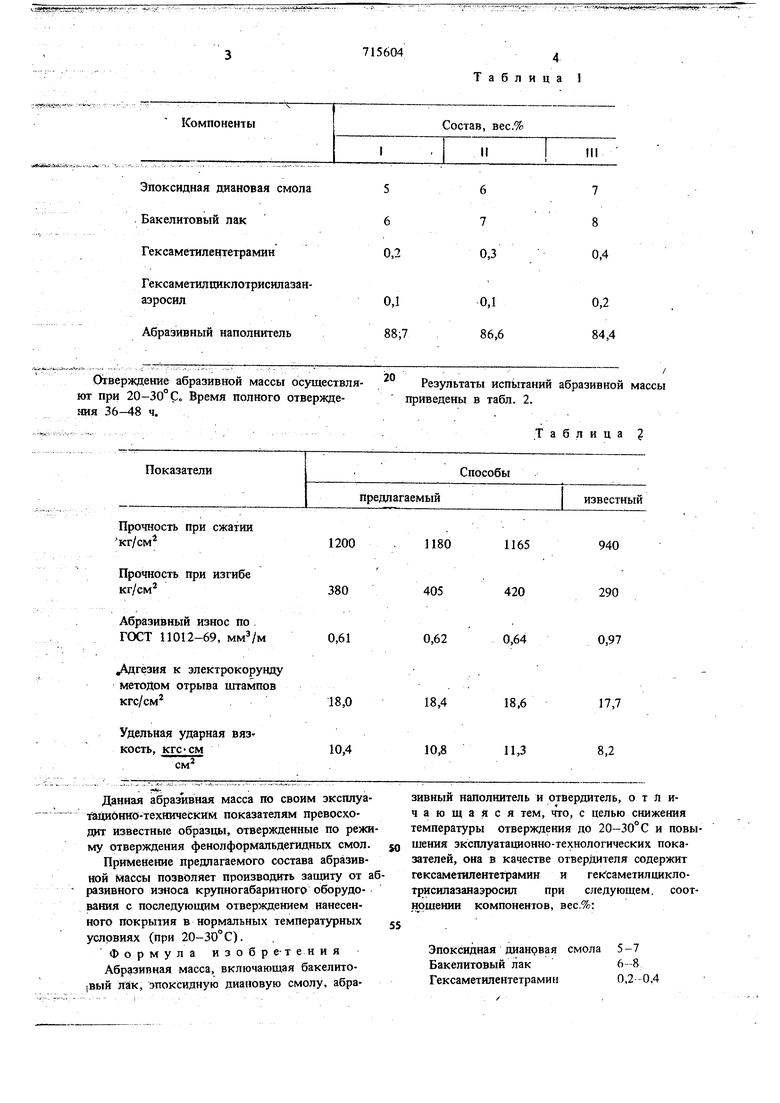

Изобретение относится к абразивным массам предназначенным, например, для зашиты крупнЬгабаритного оборудования от износа. Известна абразивная масса, включающая, связующее - кремнийорганический силикат нат рия или калия и абразивный наполнитель - , электрокорунд, кварцевый песок 1. Наиболее близкой по составу к заявляемому решению является абразивная масса, состоящая из бакелита, эпоксидной смолы, тетра оксисилана и абразивного наполнителя (2. Известная абразивная масса обладает тем недостатком, что отверждение ее проводится при повышенных температурах по режиму отверждения фенолформальдегидной смолы. Цель изобретения - разработка состава абразивной массы, на основе эпоксидной смолы, бакелитового лака, отвердителя и абразивн го наполнителя, способного отверждаться при температуре 20-30° С и обладающей повышенными эк сгшуатащюнно: техническими показателями. Цель достигается включением в состав абразивной массы в качестве отвердителей - гексаметилентетрамина и гексаметилциклотрисил азанаэросила при следующем соотношении компонентов, вес.%: Эпоксидная дианбвая смола 5-7 Бакелитовый лак6-8 Гексаметилентетрамин0,2-0,4 Гексаметилциклотрисилазанаэросил0,1-0,2 Абразивный наполнительОстальное Гексаметилциклотрисилазанаэросил представляет собой продукт модификации аэросила гексаметилциклотрисилазаном; П р и м е р. В смеситель загружают эпоксидную смолу, бакелитовый лак, Гексаметилентетрамин, гексаметилш1клотрисилазанаэросил и переме1нивают в течение 3 мин. В полученное связующее добавляют электрокорунд с крупностью зерен 0,1-0,2 мм и вновь перемеиш вают 5 мин до полного смачивания эерен злектрокорунда связующим. Полученную массу загружают в формы для образцов и трамбуют ручной трамбовкой. Примеры состава абразивной массы показа ны в табл. 1.

Отверждение абразивной массы осуществляют при 20-30° Со Время полного отверждения 36-48 ч.

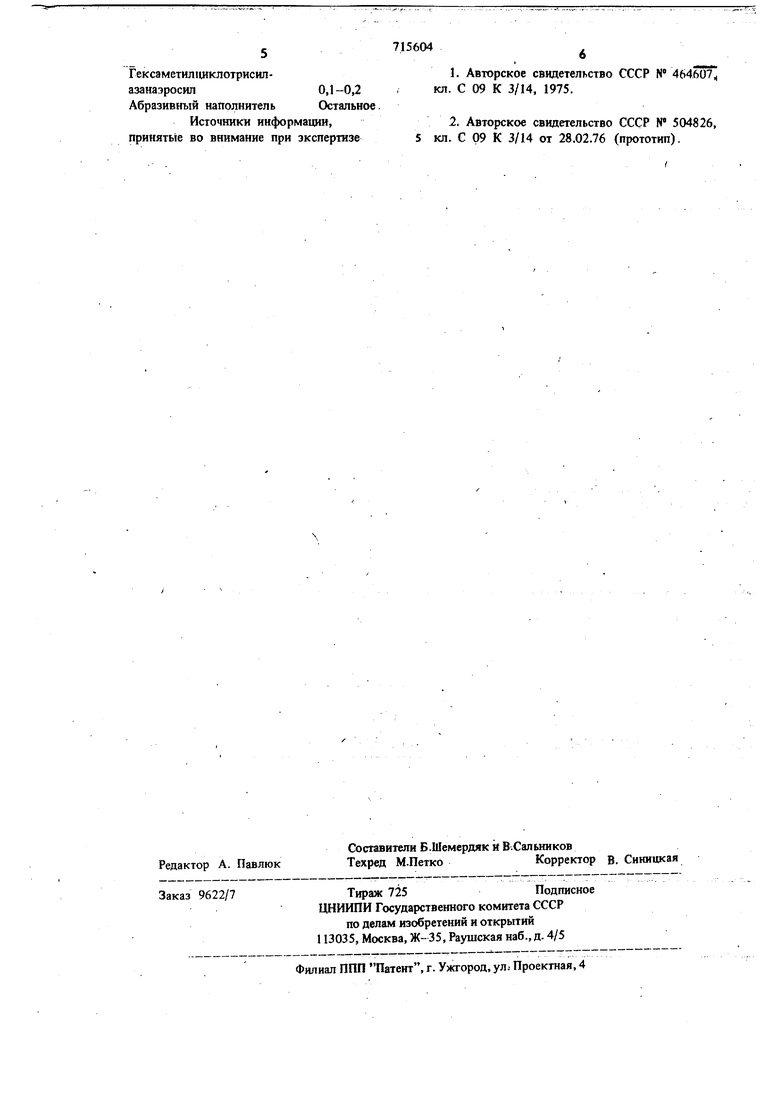

Прочность при сжатии

кг/см

Прочность при изгибе

кг/см

Абразивный износ по ГОСТ 11012-69,

.Адгезия к электрокорунд методом отрыва штампо

кгс/см

Удельная ударная вязкость, кгс см

см Данная абразивная масса по своим эксплуайцибнно-техническим показателям превосходит известные образцы, отвержденные по режи му отверждения фенолформальдегидных смол, Применение предлагаемого состава абразивной массы позволяет производить защиту от а разивного износа крупногабаритного оборудования с последующим отверждением нанесенного покрьпия в нормальных температурных условиях (при 20-30°С). Формула изобре-тения Абразивная масса, включающая бакелито|Вый лак, эпоксидную диановую смолу, абраТаблица 1

Результаты испытаний абразивной массы

приведены в табл. 2.

Таблица

1165

1180

940

420

290

405

0,64

0,97

0,62

17,7

18,6

18,4

8,2

11,3

10,8 зивный наполнитель и отвердитель, отличающаяся тем, что, с целью снижения температуры отверждения до 20-30°С и повышения эксплуатационно-технологических показателей, она в качестве отвердителя содержит гексаметилентетрамин и гексаметилциклотрисилазанаэросил при следующем, соотношении компонентов, вес.%: Эпоксидная дианрвая смола 5-7 Бакелитовый лак6-8 Гексаметилентетрамин0,2-0,4

Гексаметилциклотрисилазанаэросип0,1-0,2

Абразивный наполнительОстальное.

Источники информации, принятые во внимание при экспертизе

2,Авторское свидетельство СССР N 504826, 5 кл. С 09 К 3/14 от 28.02.76 (прототип).

Авторы

Даты

1980-02-15—Публикация

1978-03-30—Подача