Изобретение относится к технике получения порсшкообразного рыбного мяса, например из свежей или замороженной рыбы, и может быть использован S рыбной промышленности. Известен способ получения поргаико образного рйбного мяса путем резки, измельчения рыбного мяса в коллоидной мельнице с образованием золя, су , причем на всех операциях темпера туру продукта поддерживают не выше 1 . :Г Однако, получаемое по известному способу рыбное мясо в виде золя дрлж но быть разбавлено водой для снижени содержания твердых веществ (примерно до 10%) для возможности осуществления процесса сушки распылением. Введение воды требует, однако, повышенного расхода энергии на дегидратацию рыбного мяса в условиях его сушки распылением. Кроме того, эффективность указанного способа является недостаточно высокой за счетпериодичности его проведения, что не дает возможности его широкого применения в промышленнос и. Кроме того, затруднительно получить высушенное таким способом рыбно мясо, сохранякицее свои функциональные характеристики, отвечающие функциональным характеристикам свежего -рыбного мяса. Целью изобретения является снижение энергозатрат и повышение эффективности процесса. Это достигается тем, что в предлагаемом способе получения порсянк боб разного рыбного мяса, перед сушкой золь подвергают вспениванию в вакууме при давлении 4,6-30 мм рт.ст. с образованием пористой массы, а сушку Последней осуществляют в тонком слое. При этом резку и измельчение осуществляют при температуре О-5с. Способ осуществляют следующим образом. Рыбное мясо промывают водой, режут на куски и измельчают в коллоидной t мельнице с образованием золя, с распределенными в нем мельчайшими пузырьками воздуха. Резку и измельчение осуществляют при 0-5°С. Затем золь подвергают вспениванию в вакууме при давлении 4,6-; 30 мм рт.ст. с образованием пористой массы при температуре не выше . Пористую массу нанося в виде тонкого слоя на поверхность ленты, на-

пример стальной, и cyuiaT при температуре не вьлле при пся-тощи предпочтйтелъно радиационного тепла или пу тем нагрева ленты, а также с помощью обоих методов ,

: При вспенивании золп с образова- е ;нием пористой массы и последующей его & Ш€ дд& tvpvicyrcf .

легко диффундирует вместе с пузырька-Мййоздуха, а плошадь испарения возрастает, благодаря чему сушку прово- «Q дят быстро при небольшом . изменении

температурного градиента, что предотвращает денатурирование рыбного мяса. . .... . -. ,Содержание воды в конечном порошкообразном рыбном мясе не более 6%. 5

, КоЩентрациятвердых веществ ,в золе 20%.- .

, Далее порошкообразное рыбное мясо

:УПа;ковывают в системе вакуумной упаКовкии отправляют на склад,где хра- 20

, -ият при температуре 0--10°С,.

/. Используемре в качеств е сырого, материала рыЪное мясо представляет собой сирое или замороженноесуруми (рыбное мясо без кожи) в форме кусоч- 5 ков (лсяитиков) , полученных из лнЛой

. рлбы с ,мяссм со сравнитёльно нйШШЬбйёржОиШ жираи прй год ног о

для получения камабоко -вареного рыбного мяса в-Виде пудинга. . JQ

;Из рыб, удовлетв оряквдих этим услоёиям, используют аляскинскую сайду;, -, ксман, плоскую рыбу {камбала,палтус), уаразуку, локингтон, нибею митсуку- рйй, мерлузу и тилапию, , 35

Рыбнбё Мясо, используемое в качест:в6 сырого материала, должно быть ВоэМожно более свежим, при этом способ- . ность образования камабоко возраста ростом степени свежести рыбного

мчса,.. .:. . .. . , . . 40 - . Для улучшения фуШциомйлхГйьзх ха рактеристик свежего pbi6Hoir6 M i6M и

HeirO ввояят са} ариль, например сака- ,.

, глюкозу, мальтозу,. лактозу и

МйОгбатомные спирты, flanpiwepсорбит, 45 ксилйт в м.аннит. Эти вещества ripe-

дйтвращают денатурирование белков вследствие их гид ратации.

В тех-случаях, когда в качестве сырого материала йЙ1бльзук)Тсу|эуйи, §0 введение добавок не обязательно, так как замороженное . суруми обычно уже

сдйерЖИт такие вещества в сочетании

-С полифосфатами, которые и служат - -д-йяг предотвращения денатурированйя ,, при замораживании..

Порошкообразное рыбное Мясо можно :|)с1бтёрётЬ с достс№Ьчнь М кЬл1ЙёсТйом ЙОДЫ и с 3 г хлористого натрия и добавить крахмал, Полу гённую смееь нагревают, получая продукт камабоко 60 с нёобходимьми модификациями. При этсФ Прочность полученного желатинизйрованного продукта составляет 680- ,700 г, что сравнимо с прочностью такого же продукта, полученного при об- 65

работке сырого материала суруми из свежего рыбного мяса.

Пример I. too кг сырых лсмтиков сайды, промытой предварительно водой, смешивают с 2,5 кг сахарозы. Смесь охлс1ждак)Т до 0-5С, после чего нарезают и растирают в коллоидной мельнице при скорости вращения 22002300 об/мин до получения золя, и одновременно охлаждают так, что температура рыбного мяса не вьпие ,

По мере образования золь с равномерно распределеннкми в нем пузырьками воздуха подают в вакуумную сушилку, в кбторой поддерживают вакуум мм рт,ст,

BHyTtiiH сушилки золь распределяют в виде тонкого слоя равной толщины н ленте, пропущенной внутри корпуса сушилки , np ft 3reW температура ленты не , выше 30°С. ,:.

Золь, нанесенный на ленту, вспенивается в условиях вакуума, образуя пористую массу.

Контроль нагрева ленты проводят путем градуирования температуры нагревателей, при этом температура пер,вого из них 180-220°С и действие его длится 1 мИн, затем проводят вьщержky при 130-170°С 3 мин, при 90 - 5 мин, и при 30-50 С - 7 мин

Полученное порошкообразное рыбное мясо содержит 3,4% в оды,

Далее в порошкообразное рыбное мясо добавляют воду в количестве, которое требуется для достижения 25%-ного содержания в нем твердых веществ, месят его 10 мин в присутствии 2,5 вес,% хлористого натрия, затем добавляют 5 вес,% крахмала и перемешивают 10 мин в вакуум-мешалке

Смеси из мешалки помещают в форму, нагревают при 85°С 30 мин для желатинизации/ охлаждают и выдерживают при 48 ч, после чего желатинизированный продукт испытывают на прочность, которая составляет 700 г,

Для сравнения такой же термическо обработке подвергают сырье суруми с повторением описанного выше способа, кроме добавления воды. Конечную смесь охлаждают и испытывают желатинизированный продукт на прочность, которая составляет 763 г,

Иэйерёййб прочнОсти проводят при птощийайё эйтё ля прочности геля типа Окада со стальными шариками диаметром 5 мм,

Желатинизированную смесь, полученную с применением описанных выше стадий нагревания и охлаждения спрессовывают в форме листа толщиной 3 мм, который затем складывают в четыре слоя и испытывают на прочность и изгиб (в соответствии со стандартом, применяемьм в торговле),

При испытайИИ появления трещин не наблюдают.

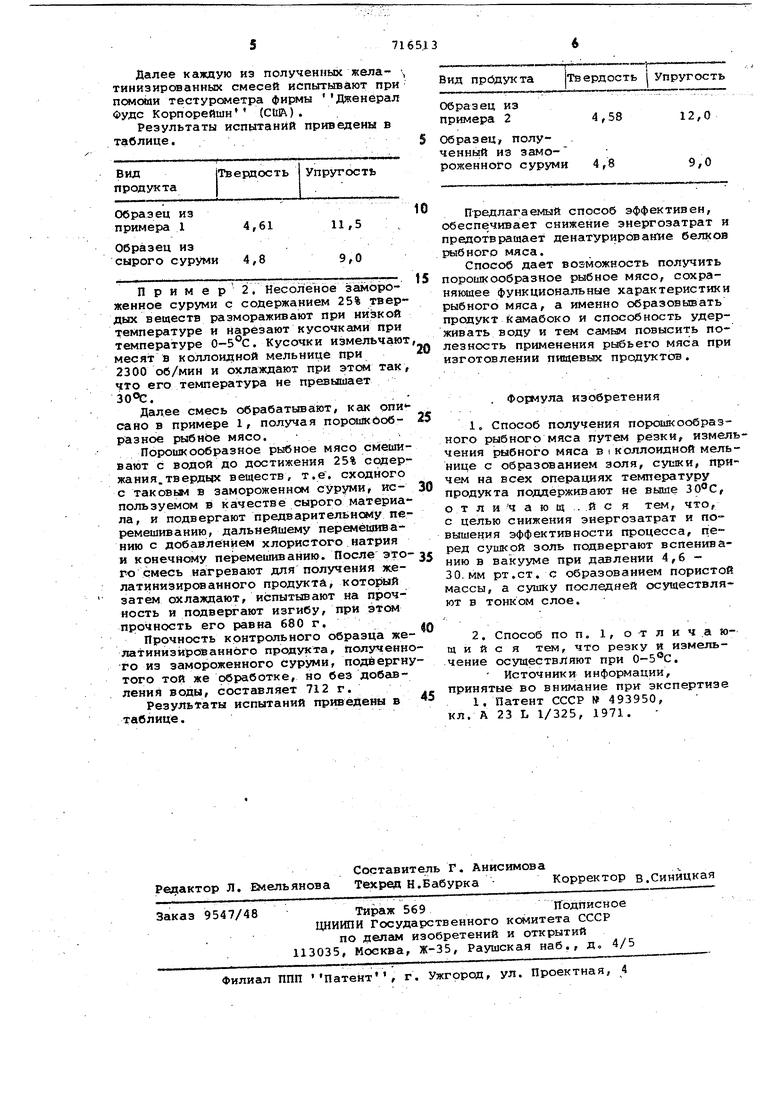

Далее каждую из полученных жела- тинизированных смесей испытьтают при помощи тестурсялетра фирмы Дженерал Фудс Корпорейшн (CUPi) .

Результаты испытаний приведены в таблице. Пример 2, Несолёное замороженное суруми с содержанием 25% твер дых веществ размораживают при низкой температуре и нарезают кусочками при температуре . Кусочки измельчают месят в коллоидной мельнице при 2300 об/мин и охлаждают при этсм так что его температура не превышает зо°е. Далее смесь обрабатывают, как опи сано в примере 1, получая порсшжйобразное рыбное мясо. Порошкообразное рыбное мясо смешивают с водой до достижения 25% ссдер жания.твердьрс веществ, т.е. сходного с таковым в замороженном суруми, используемом в качестве сырого материала, и подвергают предварительиому перемешиванию, дальнейшему пери ёшиванию с добавлением хлористого натрия и конечному пе эемешиванию. После этого смесь нагревают для получения желатини:эирсжанного продукта, который затем охлаждают, испытывают на прочность и подвергают изгибу, при этом прочность его равна 680 г, Прочность контрольного образца жеЛатинизированного продукта, полученно го из замороженного Суруми, подвергну того той же обработке, но без добавления воды, составляет 712 г. Результаты испытаний приведены в таблице.

Твердость I Упругость

4,58 12,0

Образец, полученный из замо- роженного суруми 4,8

9,0 ..... Предлагаемый способ эффективен, обеспечивает снижение энергозатрат и предотвращает дeнaтypиpoвaнt e белков рыбного мяса. Способ дает возможность получить порошкообразное рыбное мясо, сохраняющее функциональные характеристики рыбного мяса, а именно образовывать продукт камабоко и способность удерживать воду и тем самым повысить полезность применения рыбьего мяса при изготовлении пищевых продуктоэ. , Формула изобретения 1.Способ получения порошкообразного рыбного мяса путем резки, измельчения рыбного мяса в i коллоидной мельнице с образованием золя, суики, прячем на всех операциях температуру продукта поддерживают не выше , о т л и ч а ю 1ц . и с я тем, что, с целью снижения энергозатрат и повышения эффективности процесса, перед сушкой золь подвергают вспениванию в вакууме при давлении 4,6 - 30. мм рт.ст. с образованием пористой массы, а сушку последней осуществляют в тонком слое. 2.Способ по п, 1, о т л и ч а ющ и и с я тем, что резку И измельчение осуществляют при 0-5®С. Источники информации, принятые во внимание при экспертизе 1. Патент СССР 493950, кл. А 23 L 1/325, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления рыбного продукта | 1972 |

|

SU493950A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО ФАРША ИЗ ПУТАССУ И САЙКИ | 2015 |

|

RU2595516C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЫБЬЕЙ КОЖИ С ЧЕШУЕЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПИЩЕВЫХ ПРОДУКТАХ | 2024 |

|

RU2839860C1 |

| БЕЛКОВАЯ КОМПОЗИЦИЯ И СПОСОБ ВЫДЕЛЕНИЯ БЕЛКОВОЙ КОМПОЗИЦИИ ИЗ МЫШЕЧНОЙ ТКАНИ | 1998 |

|

RU2225694C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МЯСНОГО ИЛИ РЫБНОГО ПРОДУКТА | 2011 |

|

RU2562668C2 |

| Улучшающий качество агент, предназначенный для добавления в замороженный рыбный фарш-сурими | 1989 |

|

SU1804307A3 |

| Способ сушки желатинового бульона при производстве сухого желатина | 2018 |

|

RU2757785C1 |

| Способ приготовления пищевых добавок животного происхождения | 1976 |

|

SU708986A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МЯСНОГО ИЛИ РЫБНОГО ПРОДУКТА | 2011 |

|

RU2575031C2 |

| ГРАНУЛИРОВАННАЯ ПРИПРАВЛЕННАЯ СОЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2425591C1 |

Авторы

Даты

1980-02-15—Публикация

1976-09-03—Подача