1

Изобретение относится к прокыш|ленности строительных материалов, в частности к способам плавления сырья и может быть использовано преимущественно в стеклоделии.

Известен способ получения стекломассы, включающий дозирование, перемеишвание компонентов сырьевых материалов ,. увлажнение шихты, подачу ее в печь, плавление с последующей гомогенизацией и осветлением { .

Наиболее близким по технической, сущности и достигаемому результату, является способ получения стекломассы путем дозирования компонентов, их обособленной тепловой обработки, с удалением газообразных продуктов, последующими плавлением, гомогенизёщией и осветлением 2.

Известные способы получения стекломассы имеют следующие недостатки:

1. В значительной мере исключают возможность создания управляемой реакции образования из отдельных компонентов стекломассы.

2, Усложняют возможность регулирования количества подачи одного ..из компонентов в соответствии с результатами текущего анс1лиэа состава, стекломассы в бассегйне печи.

3с Практически исключают возможность предварительной подготовки отдельных компонентов, обеспечивающих оптимальные условия их соединения в процессе химических реакций.

4« Приводят к насыщению стекломассы газообразными продуктами, реакций взаимодействия сарьевых материалов при погружении порций шихты

0 в расплав, что увеличивает продолжительность процесса осветления стекломассы, а также снижает скорость образования ее за счет постепенного гфоплавления по объему порции шихты,

5 подаваемой одновременно в печь.

5. Требует проведения трудоемкой и энергоемкой технологической операции смешивания отдельных компонентов

0 при этом не всегда обеспечивается однородность получаемой смеси, что снижает качество стекломассы.

бе Требуют выделения некоторой площади печи для загрузочного бас5сейна, что уменьшает площадь выработочного бассейна и увеличивают общий объем печи, следовательно увеличиваются расход энергии и выгорание наименее тугоплавких компонентов

0 шихты.

Целью изобретения является интенсификация процесса стекловарения и повышение качества стекла.

Поставленная цель достигается тем, что перед тепловой обработкой определяют последовательность реакций химических взаимодействий компонентов и продуктов их промежуточных реакций, а обособленную тепловую обработку компонентов и продуктов промежуточных реакций ведут по последовательности реакций их химических взаимодействий, причем скорость последних регулируют температурой и давлением компонентов и продуктов промежуточных реакций.

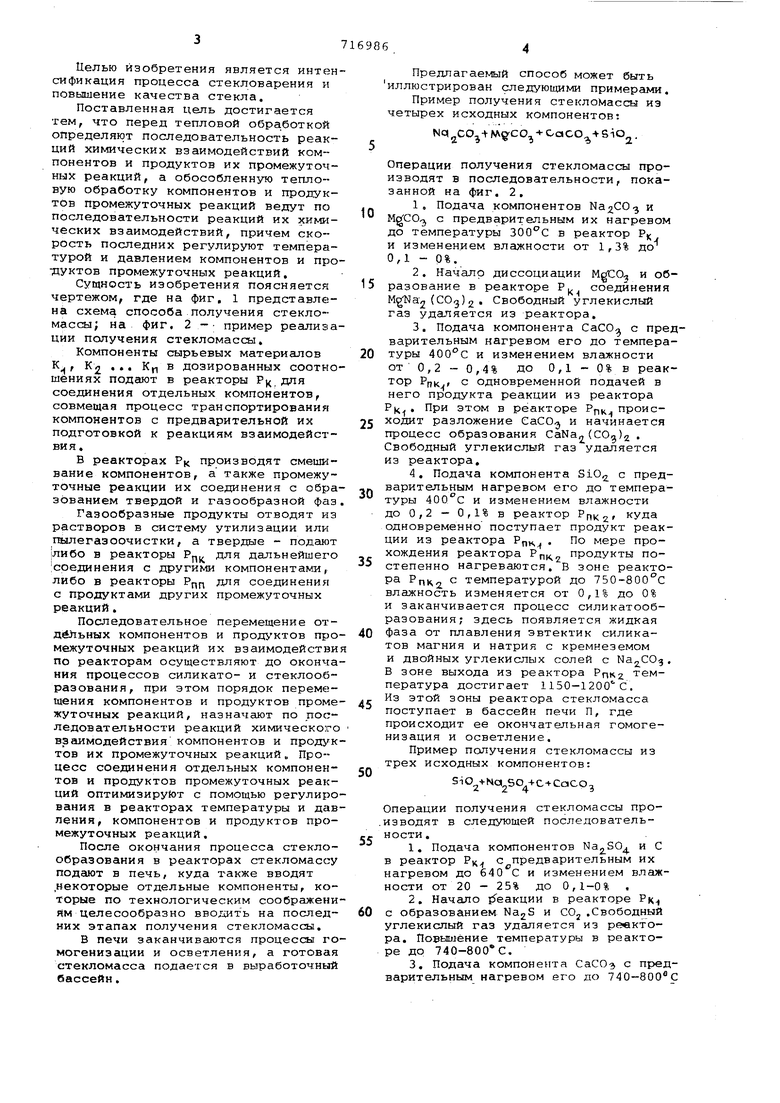

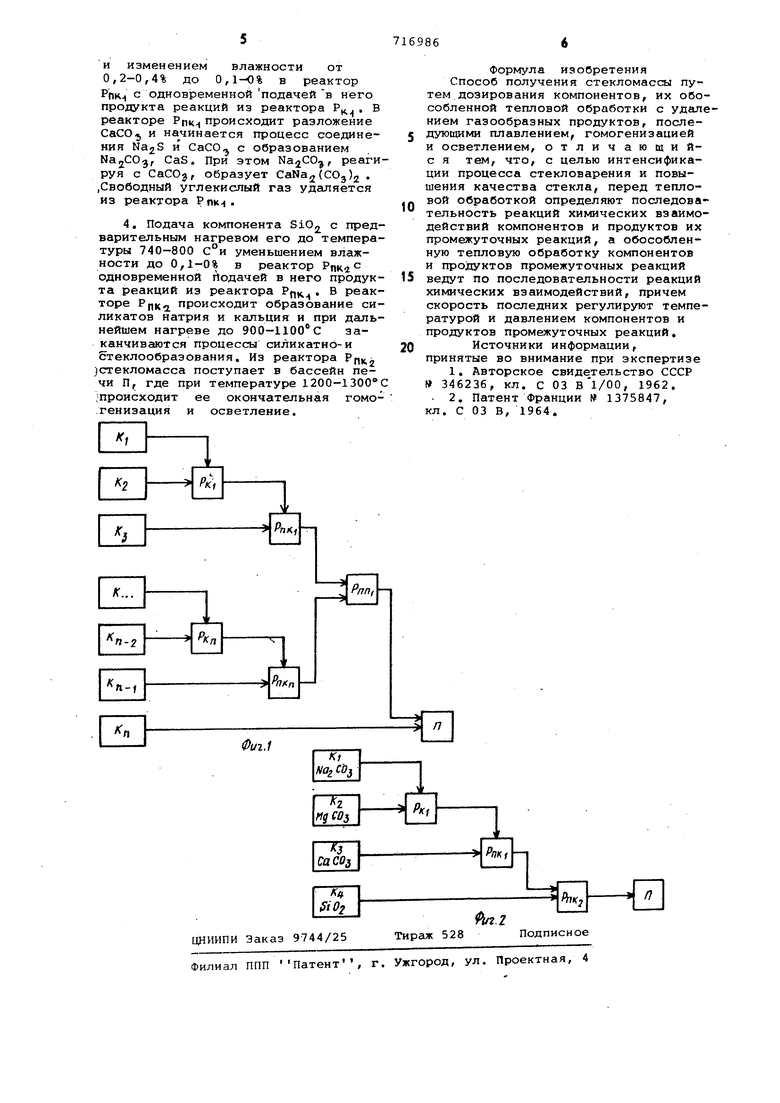

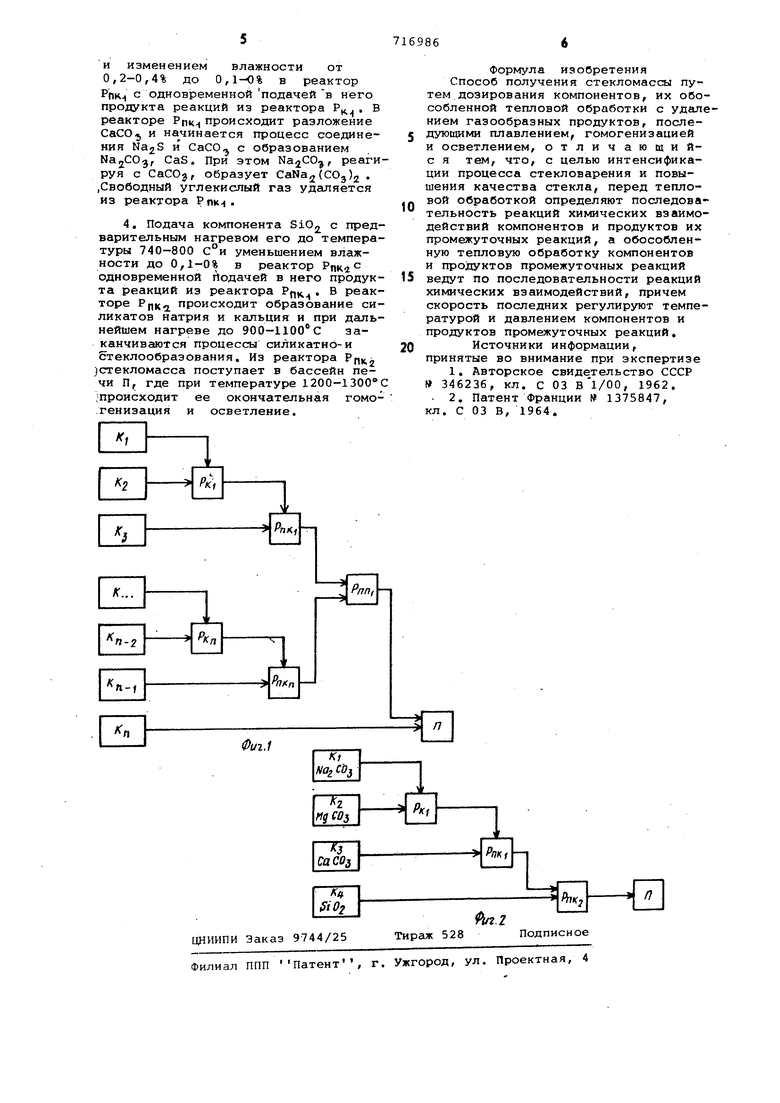

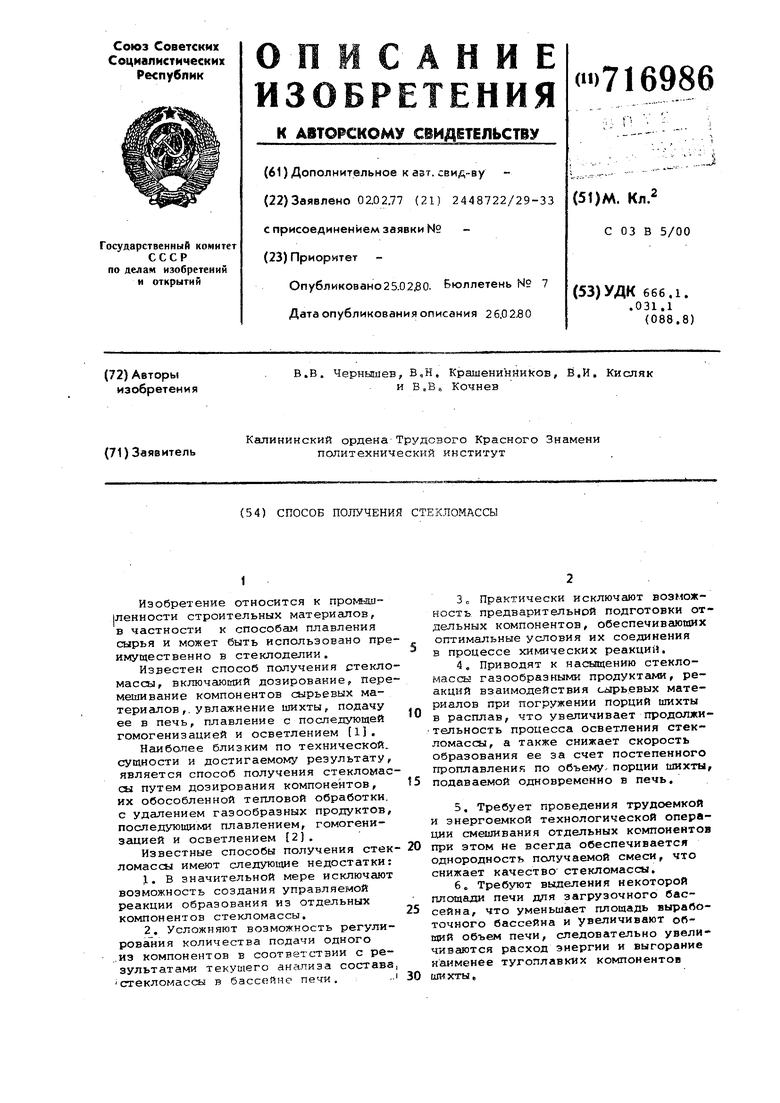

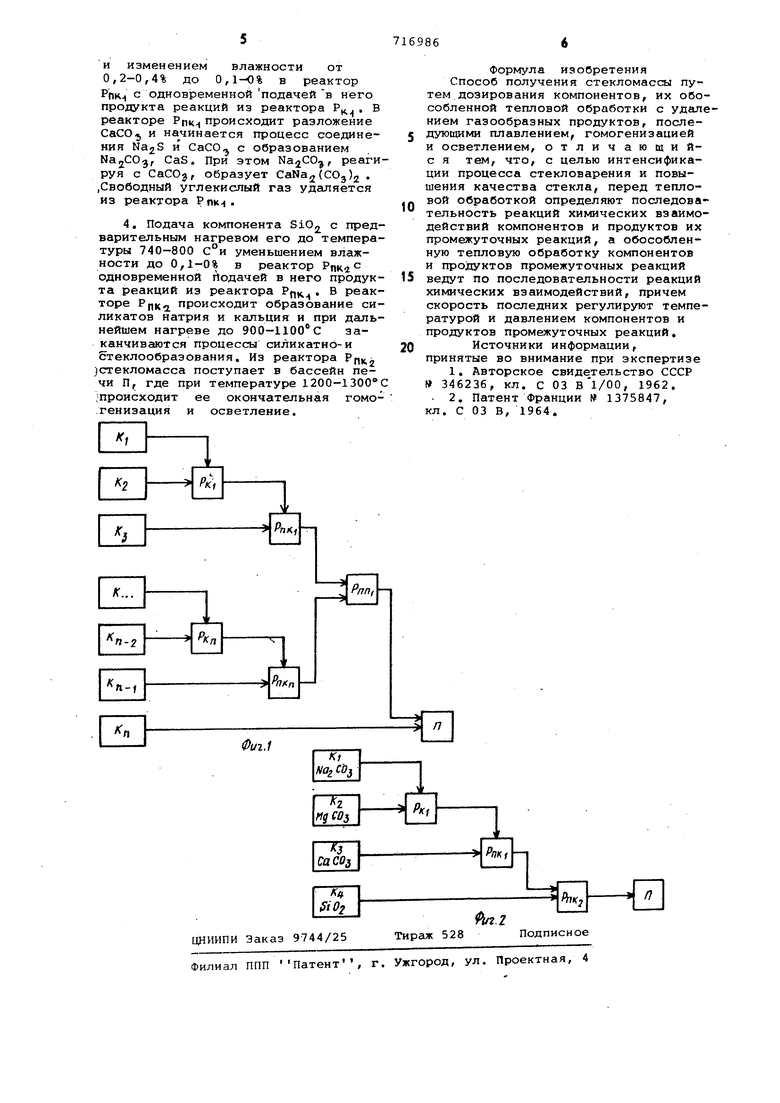

Сущность изобретения поясняется чертежом, где на фиг, 1 представлена схема способа получения стекломассы; на фиг, 2 - пример реализации получения стекломассы.

Компоненты сырьевых материалов К, К2 ... Кп в дозированных соотношениях подают в реакторы Рц для соединения отдельных компонентов, совмещая процесс транспортирования компонентов с предварительной их подготовкой к реакциям взаимодействия.

В реакторах Р производят смешивание компонентов, а также промежуточные реакции их соединения с образованием твердой и газообразной фаз

Газообразные продукты отводят из растворов в систему утилизации или пылегазоочистки, а твердые - подают либо в реакторы Т для дальнейшего соединения с другими компонентами, либо в реакторы Ррр, для соединения с продуктами других промежуточных реакций.

Последовательное перемещение отдйЛьных компонентов и прод ктов промежуточных реакций их взаимодействи по реакторам осуществляют до окончания процессов силикато- и стеклообразования, при этом порядок перемещения компонентов и продуктов промежуточных реакций, назначают по последовательности реакций химического взаимодействия компонентов и прстоктов их промежуточных реакций. Процесс соединения отдельных компонентов и продуктов промежуточных реакций оптилшзируйт с помощью регулирования в реакторах температуры и давления, компонентов и продуктов промежуточных реакций.

После окончания процесса стеклообразования в реакторах стекломассу подают в печь, куда также вводят .некоторые отдельные компоненты, которые по технологическим сообраясениям целесообразно вводить на посл;едних этапах получения стекломассы.

В печи заканчиваются процессы гомогенизации и осветления, а готовая стекломасса подается в выработочный бассейн.

Предлагаемый способ может быть иллюстрирован следующими примерами.

Пример получения стекломассы из четырех исходных компонентов:

N01 -« SiO,.,

Операции получения стекломассы производят в последовательности, показанной на фиг. 2.

1.Подача компонентов t ayCO- и с предварительным их нагревом до температуры в реактор Р

и изменением влажности от 1,3% до 0,1 - 0%.

2.Начало диссоциации MgCO-, и образование в реакторе Р| соединения (СОд)2. Свободный углекислый газ удаляется из реактора.

3.Подача компонента СаСО с преварительным нагревом его до температуры 400с и изменением влажности

от 0,2 - 0,4% ДО 0,1 - 0% в реактор РПК, с одновременной подачей в него продукта реакции из реактора РК. При этом в реакторе Рцк происходит разложение СаСО и начинается процесс образования CaNa2(CO)2 . Свободный углекислый газ удаляется из реактора.

4.Подача компонента SiO с предварительным нагревом его до температуры 400с и изменением влажности

до 0,2 - 0,1% в реактор Рркг У одновременно поступает продукт реакции из реактора , . По мере прохождения реактора Рпкг продукты постепенно нагреваются. В зоне реактора Рпк2 температурой до 7ЬО-800°С влажность изменяется от 0,1% до 0% и заканчивается процесс силикатообразования; здесь появляется жидкая фаза от плавления эвтектик силикатов магния и натрия с кремнеземом и двойных углекислых солей с В зоне выхода из реактора РПК температура достигает 1150-1200С. Из этой зоны реактора стекломасса поступает в бассейн печи П, где происходит ее окончательная гомогенизация и осветление.

Пример получения стекломассы из трех исходных компонентов:

S-i O -t-Na S ч-Со С о

Операции получения стекломассы про.изводят в следующей последовательности.

1.Подача компонентов и С в реактор Рц с предварительным их нагревом до 640с и изменением влажности от 20 - 25% до 0,1-0% .

2.Начало еакции в реакторе РК с образованием NagS и СО .Свободный углекислый газ удаляется из ревктора. Повыи ёние температуры в реакторе до 740-800 с.

3.Подача компонента СаСОз с предварительным нагревом его до 740-800 и изменением влажности от 0,2-0,4% до 0,1-0% в реактор Pnк с одновременной подачей в него продукта реакций из реактора Р. . в реакторе РПК происходит разложение СаСО и начинается процесс соединения ЫагЗ и СаСО, с образованием , CaS. При этом , реаги руя с CaCOj, образует CaNa2{CO,)2 . .Свободный углекислый газ удаляется из реактора Pnк . 4. Подача компонента 81О„ с пред варительным нагревом его до темпера туры 740-800 С°и уменьшением влажности до 0,1-0% в реактор одновременной Подачей в него продук та реакций из реактора Р . в реак торе РПК происходит образование си ликатов натрия и кальция и при даль нейшем нагреве до 900-1100с заканчиваются процессы силикатно-и 5теклообразования. Из реактора р..., стекломасса поступает в бассейн печи П, где при температуре 1200-1300° .;происходит ее окончательная гомогенизация и осветление. 866 Формула изобретения Способ получения стекломассы путем дозирования компонентов, их обособленной тепловой обработки с удалением газообразных продуктов, последующими плавлением, гомогенизацией и осветлением, отличающийс я тем, что, с целью интенсификации процесса стекловарения и повышения качества стекла, перед тепло ° обработкой определяют последовательность реакций химических взаимодействий компонентов и продуктов их промежуточных реакций, а обособленную тепловую обработку компонентов и продуктов промежуточных реакций ведут по последовательности реакций химических взаимодействий, причем скорость последних регулируют температурой и давлением компонентов и продуктов промежуточных реакций, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 346236, кл. с 03 BI/OO, 1962. - 2. Патент Франции № 1375847, л. с 03 В, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАРКИ СТЕКЛА | 2014 |

|

RU2555732C1 |

| МАТЕРИАЛ ДЛЯ ОСВЕТЛЕНИЯ И ГОМОГЕНИЗАЦИИ СТЕКЛОМАССЫ В ПРОЦЕССЕ ВАРКИ СИЛИКАТНЫХ СТЕКОЛ | 2024 |

|

RU2825628C1 |

| СПОСОБ ВАРКИ СТЕКЛОМАССЫ И СТЕКЛОВАРЕННАЯ ПЕЧЬ С БАРБОТИРОВАНИЕМ СЛОЯ СТЕКЛОМАССЫ | 2011 |

|

RU2473474C1 |

| МАТЕРИАЛ ДЛЯ ОСВЕТЛЕНИЯ И ГОМОГЕНИЗАЦИИ СТЕКЛОМАССЫ В ПРОЦЕССЕ ВАРКИ СИЛИКАТНЫХ СТЕКОЛ | 2024 |

|

RU2825754C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2339589C1 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ И ШИХТА ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО СТЕКЛА | 2015 |

|

RU2597008C1 |

| ПРЯМОТОЧНАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1991 |

|

RU2027684C1 |

| Способ варки стекла | 1979 |

|

SU837934A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2014 |

|

RU2555741C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ КАЛЬЦИЙСОДЕРЖАЩЕГО И СУЛЬФАТСОДЕРЖАЩЕГО ОТХОДОВ | 2013 |

|

RU2555488C2 |

Авторы

Даты

1980-02-25—Публикация

1977-02-02—Подача