Изобретение относится к области производства стекла и охраны окружающей среды. Оно может быть использовано для получения преимущественно силикатных эмалей, высокотемпературных силикатных стекол и применимо на стадии стеклообразования в зоне варки и очистки после обезвреживания кислых шахтных вод сульфатного класса Кизеловского угольного бассейна.

Известен материал для осветления стекломассы (А.А. Аппен. Химия стекла, из-во «Химия», 1974 г. с. 218-219) при варке стекла, содержащий трехокись мышьяка (As2 O3), азотнокислые соли K, Na, Ba.

Недостатки известного материала:

- все соединения мышьяка токсичны;

- для использования мышьяка - материала в качестве осветлителя стекломассы применяют полученный материал из руд после их сложной обработки углеродом или обжигом, усложняющими его использование;

- он функционально ограничен, являясь только осветлителем и не рассчитан на ускоренную гомогенизацию высоковязкой стекломассы, т.к. эффект осветления проявляется только при высокой температуре (1450-1500°С) и в сочетании с азотнокислыми солями K, Na, Ba.

Известен материал (пат. № 2531950, МПК СО3С3/087, от 21.12.2009г.) – смесь Li2O, Na2O; K2O применяемый в составе стекла, содержащего 50-70% SiO2; 15-30% Al2O3; 5-20% MgO; 0-10 СаО; 0-5% в сумме Li2O; Na2O; K2O для изготовления стеклянных волокон:

Недостатки известного материала:

- в материале смесь соединений Li, Na, K функционирует при высоких температурах, т.к. окись лития при более низких температурах (735°С) является катализатором кристаллизации. Смесь обеспечивает жидкотекучесть расплава, не гарантируя его осветления;

- сульфаты же должны быть исключены из состава, даже в виде примесей, что усложняет процесс осветления и гомогенизацию стекла при варке при температурах ниже 800°С. Он не гарантирует наличие мошки в готовом изделии;

- при этом вводится в шихту стекла карбонат лития - Li2СО3.

Карбонат лития вводится в шихту в неопределенном количестве, а придает изделию из стекла прочность, сопротивление к атмосферной коррозии наличие основных компонентов стекла – карбонатов Ca, Mg, Ba. В заявленном количестве он начинает функционировать начиная с Тпл =735°С. Поэтому он не ускоряет процесс расплавления ни в зоне силикат образования, ни в зоне стеклообразования. Проблемным остается ускорение осветляющей и гомогенизирующей функции для стекломассы.

Наиболее близким к заявляемому изобретению по технической сущности и техническому результату является материал для осветления стекломассы в процессе варки натриев известковых стекол в производстве тарного, оконного и т.д. стекол (Ю.М. Бутт и др. Общая технология силикатов, издат. Госстройиздат, 1962 г., с. 341), (А. А. Аппен. Химия стекла. Изд-во «Химия», 1974 г., с. 219), характеризующийся тем, что он представляет собой соль – сульфат аммония (NH4)2 SO4 в виде продукта, полученного в результате взаимодействия гидрата окиси аммония с серной кислотой. Данный материал принят в качестве прототипа.

Недостатки известного материала:

- для получения материала требуется специальное оборудование и сильнодействующие на здоровье и окружающую среду компоненты;

- материал при варке стекла вводится в шихту, как добавка для улучшения перемешивания, плавкости в зоне силикатообразования и в начальный период стеклообразования, для усиления процесса появления укрупненных пузырей в массе шихты и в начале образования расплава. Но NH3 на этом заканчивает свое воздействие. SO3 при разложении (NH4)2 SO4 (350-400°C) с пузырями поднимается к зеркалу расплава и начинает функционировать только при температуре 1300-1500°С. В период от 400-1350°С расплавление происходит медленно, т.к. недостаточна жидко текучесть стекломассы.

Задачей изобретения является получение материала для круглогодичного применения при варке высоковязких, высокотемпературных силикатных стекол повышенной эффективности осветления и гомогенизации стекломассы, расширение функциональных возможностей продукта обработки кислых шахтных вод, содержащих литий.

Поставленная задача решается за счет того, что материал для осветления и гомогенизации стекломассы в процессе варки силикатных стекол, характеризующейся тем, что представляет собой смесь солей, содержащую сульфат аммония и карбонат лития, образующуюся после обработки кислой шахтной воды сульфатного класса, имеющей повышенное содержание ионов металлов и сульфата, аммоний содержащим реагентом – NH4OH, до полного соосаждения металлов, кроме лития, удаления осадка образовавшихся гидроксидов металлов из воды, кроме гидроксида лития, обработки воды, содержащей сульфат аммония и гидроксид лития, СО2 до образования соли Li2СО3, высушивания водного раствора, получают смесь солей – (NH4)2 SO4 и Li2СО3.

Смесь солей, содержащая (NH4)2 SO4 и Li2СО3, образуется при очистке и обезвреживании сильно кислых шахтных вод сульфатного класса, имеющих повышенное содержание ионов металлов и сульфата, преимущественно, Кизеловского угольного бассейна, вначале аммоний содержащим реагентом NH4ОН полностью осаждающий тяжелые металлы. Обработку кислой шахтной воды проводят 10%-ным водным раствором NH4ОН. Вводят NH4ОН в количестве 1,5-2% от общего количества воды. Осаждение гидроксидов металлов осуществляют путем введения в поток кислой шахтной воды NH4ОН и отвода в накопительную емкость. Затем очищенная от тяжелых металлов вода обрабатывается углекислым газом – СО2 до получения в воде Li2СО3 из LiОН и водного раствора (NH4)2 SO4 и высушивается. После высушивания смесь представляет собой мелкодисперсный порошок – продукт, который впервые предложен для применения в любое время года для ускоренного осветления и гомогенизации стекломассы в зоне стеклообразования и очистки при варке высокотемпературных, высоковязких силикатных стекол, предупреждая появление любых видов кристаллизации стекла и пузырей в готовом изделии.

При этом эмали, глазури с введением смеси уменьшают растрескиваемость.

Стекло повышает проницаемость для ультрафиолетовых лучей, кислотостойкость, стойкость к растрескиванию.

Оптимальное соотношение смеси к общему количеству компонентов шихты зависит от состава стекла. Возможное соотношение смеси (NH4)2 SO4 и Li2СО3 к общей массе стекла 3 к 100 (масс.%).

Смесь из аммонийной соли в виде (NH4)2 SO4 и карбоната лития - Li2СО3, образующаяся при очистке кислой шахтной воды от тяжелых металлов с использованием реагентов NH4ОН, а затем обработкой СО2 содержит в своем составе активные соединения и элементы в них функционирующие, как постоянные, непрерывные ускорители варки силикатных стекол в широком диапазоне температур стеклообразования.

Смесь солей в виде порошка – имеет IV класс опасности (заключение №26-0 от 23.04.2013г. «О классе опасности отхода после очистки кислых шахтных вод Кизеловского угольного бассейна» Краевое государственное бюджетное учреждение «Аналитический центр» аттестат аккредитации РОСС RU 001.5111,35).

Гранулометрический состав смеси не более 0,5 мм, наличие влаги – не более 10%. Цвет смеси – белый. На открытом воздухе в течение длительного времени смесь в виде порошка остается белой.

Химический состав воды, например, из шахты «40 лет ВЛКСМ» Кизеловского угольного бассейна представлен в таблице:

Состав сухой смеси в масс.%: 33 - Li2CO3, 67 - (NH4)2 SO4.

Возможно, например, введение состава смеси сернокислого аммония с карбонатом лития: сернокислый аммоний – 3%, карбонат лития 0,6% от общего количества стекломассы в печи в зоне стеклообразования и очистки.

Предлагаемая смесь ((NH4)2 SO4, Li2СО3) не применялась и в настоящее время не утилизируется в заданном направлении.

Очистку и обезвреживание кислой шахтной воды в известных источниках (патенты № 415238, 2293063, 276871, 1606462, 2690330, 2531950) проводят в направлении обезвреживания и очистки воды только от тяжелых металлов или в направлении извлечения только лития (патенты № 1524253, 2050330, 2656311). Предложено использование предлагаемой смеси после очистки шахтной воды сульфатного класса в качестве удобрения.

В настоящее время смесь ((NH4)2 SO4, Li2СО3), полученная в результате очистки и обезвреживания кислых шахтных вод от металлов как легких, так и тяжелых, для охраны окружающей среды не применялся и не применяется при варке силикатных стекол.

Неожиданно выяснилось, что возможно применение предлагаемой смеси ((NH4)2SO4, Li2СО3) при варке силикатных вязких, высокотемпературных стекол, как ускоритель процесса варки, в качестве осветлителя и гомогенизатора процесса стеклообразования.

Смесь сульфата аммония и карбоната лития – материал для повышения эффекта осветления и гомогенизации стекломассы, т.е. активизации процесса образования и укрупнения пузырей в стекломассе, подъемная сила которых увеличивается с увеличением объема пузыря, и увеличение жидкотекучести расплава и его перемешивание. За счет повышения эффективности от одновременного воздействия компонентов смеси удается, как показали исследования, ускорить процесс стеклообразования, снизить температуру осветления и гомогенизации расплава, избежать появления пороков стекла (свилей, шлиров), продуктов кристаллизации в стекле, пузырей в стекле крупного размера и «мошки».

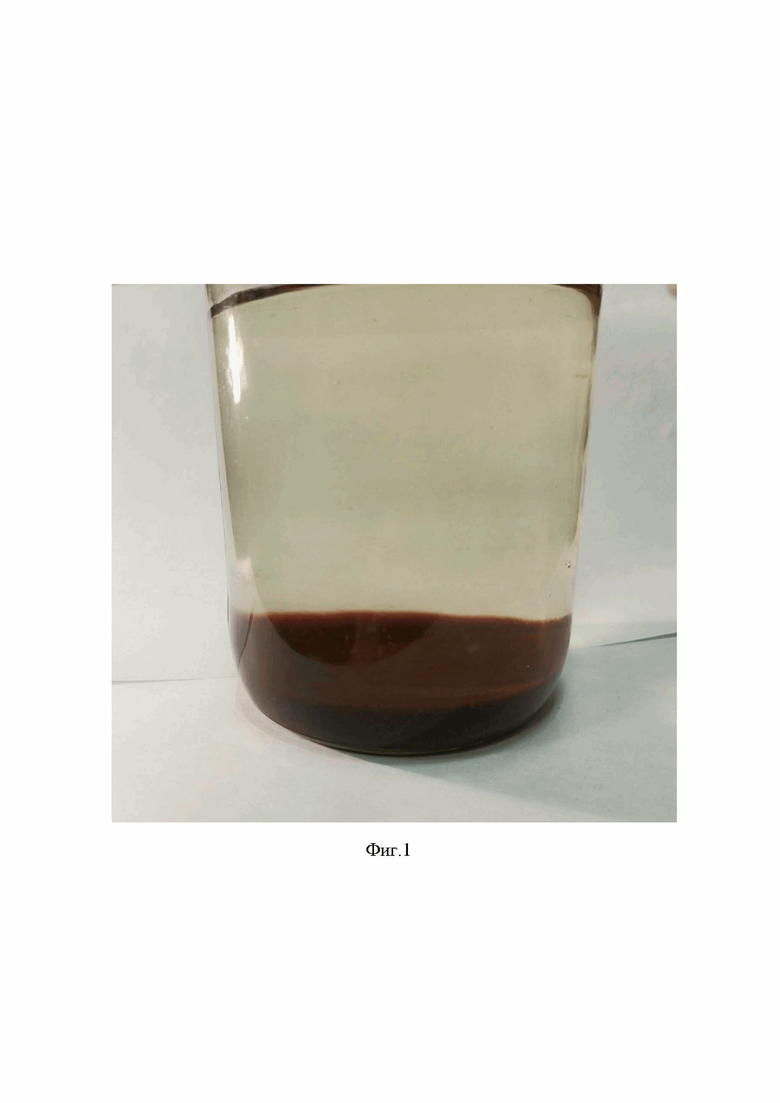

На фиг. 1 представлен осадок из гидроксидов тяжелых металлов в воде после обработки кислой шахтной воды NH4OH.

На фиг. 2 представлена сухая смесь из сульфата аммония и карбоната лития после обработки воды СО2 и высушивания воды - материал для осветления и гомогенизации стекломассы в процессе варки силикатных стекол.

Для получения материала – смеси (NH4)2 SO4 и Li2СО3) в кислую шахтную воду (pH=2,8) вводят реагент - NH4OH в количестве 1,5-2% от общего количества воды, который соосаждает все металлы, кроме лития (фиг. 1). Литий остается в воде. Металлы осаждаются в воде в виде гидроксидов, обезвреживая воду. Осадок удаляют. В воде остаются в растворенном виде гидроксид лития – LiOH и (NH4)2 SO4. Затем воду обрабатывают двууглекислым газом СО2 для обезвреживания воды от токсичного LiOH. Высушивают воду. Получают смесь солей в сухом виде, содержащую (NH4)2 SO4 и Li2СО3 (фиг. 2).

Смесь представляет собой готовый к применению материал для осветления и гомогенизации стекломассы при варке силикатных стекол, т.к. компонент (NH4)2 SO4 получен в результате обменной реакции с сульфатами всех металлов.

Например:

А последующее насыщение воды СО2 после удаления осадка гидроксидов металлов, кроме LiOH, который остается в воде в растворенном виде. Другой компонент смеси - LiOH в Li2СО (как неожиданно выяснилось), обезвреживает воду.

Смесь представляет собой готовый продукт для повышения эффекта одновременно осветления и гомогенизации стекломассы при совместном воздействии на процесс стеклообразования. Особенно эффективен материал для высоковязких, высокотемпературных силикатных стекол – натриевоизвестковых или силикатных эмалей.

Эффект осветления и гомогенизации зависит от состава стекла и возможен, например, при соотношении общего количества компонентов в шихте к смеси, в масс.%: 100: 3, а (NH4)2 SO4 к Li2СО3 в частях – как 6:1.

Смесь наиболее эффективно функционирует, как оказалось, при введении ее при стеклообразовании, т.к. это на практике самый длительный процесс и самый трудный процесс получения стекла без пузырьков и пузырей, без пороков кристаллизации в стекломассы, получения однородного по всему объему готового изделия.

Сульфат аммония применим в качестве компонента, ускоряющего перемешивание массы, он используется в производстве стекла за счет образования большого количества пузырей в расплаве.

Сульфат аммония (NH4)2 SO4 начинает функционировать в смеси раньше карбоната лития (Тпл = 350-400°С), а карбонат лития - Li2СО3 – при 735°С. Сульфат аммония, разлагаясь на NH3, SO3, H2O, в расплаве стекломассы при низкой температуре механически действует на нее, за счет NH3, составляющей, и только при высокой температуре SO3 оказывает осветляющее действие.

Углекислый литий используют в производстве стекла, как компонент, снижающий температуру расплава (10-30% Li2O), жидкотекучесть стекломассы в процессе варки (0,3–1%).

Карбонат лития расплавляется при 735°С – не ранее. Поэтому одновременное присутствие в смеси (NH4)2 SO4 и Li2СО3 усиливает процесс непрерывного осветления и гомогенизацию стекломассы и обеспечивает беспористость изделий, отсутствие «пороков» в стекле в виде свилей, шлиров и кристаллизацию стекла за счет следующих особенностей материала:

- смесь вводят после силикатообразования - в зону, где происходит стеклообразование, т.е. аморфизация стекломассы;

- аммиак и литий в смеси находится в обезвреженном - связанном состоянии с сульфатом и, следовательно, не оказывает разъедающего воздействия на стенки печи, как щелочи.

Первичное воздействие смеси в высоковязкой стекломассе позволяет усилить появление количества пузырей мелких и больших в стекломассе для улучшения перемешивания и, следовательно, усилить её подвижность.

Поскольку объем стекломассы большой, то при повышении температуры в печи происходит объединение усилий по осветлению и гомогенизации стекломассы обоих компонентов смеси после 735°С, когда карбонат лития разлагается на Li2О и СО2 и усиливается жидкотекучесть стекломассы с одновременным усилением укрупнения пузырей и ускорения их выхода из жидкотякучей массы. При этом свойство лития – ускорять кристаллизацию – не проявляется. За счет того, что карбонат лития начинает функционировать при высоких температурах структура стекломассы успевает вся аморфизироваться.

Выше 1000°С приобретается повышенная степень подвижности стекломассы, за счет функционирования Li2СО3, Li2О и выхода пузырей и СО2 и SO3 в них и на них.

Стекломасса снижает, таким образом, вязкость, повышая жидкотекучесть. Она легко перемешивается, гомогенизируется при более низкой температуре (на 20-50°С). Гарантируется осветление и гомогенизация, ускоряется процесс варки стекла.

При обезвреживании кислой шахтной воды, в конечном счете, получают материал в виде смеси компонентов, представляющих собой соли, способствующие сохранению стенок печи, и, соответственно, отсутствию новообразований в стекле в процессе стеклообразования.

Смесь (NH4)2SO4 и Li2СО3 позволяет получить высококачественное силикатное стекло при одновременном присутствии компонентов смеси в стекломассе за счет оптимизации осветляющего и гомогенизирующего воздействия её в течение всего периода стеклообразования, за счет ускорения гомогенизации всего объема расплава в печи. Тем самым расширяются функциональные возможности смеси.

С повышением температуры усиливается активность смеси, взаимодействие компонентов с получением стекла однородного структурного состояния, а это, в свою очередь, позволяет получить задаваемые свойства в изделии из этого стекла. Гарантируется химическая устойчивость, прочность, твердость и т.д. Получение материала для осветления и гомогенизации стекломассы из смеси предварительно обезвреженных компонентов, в результате обработки кислой шахтной воды сульфатного класса, вначале содержащей вредные вещества, разрушающе действующие на окружающую среду, способствует и сохранению окружающей среды, здоровья человека и животных и ускорению, улучшению развития стекольной промышленности круглогодично. Получаемый материал – смесь солей сульфата аммония с карбонатом лития не требует сложной подготовки к его применению. Получено заключение об отнесении предлагаемого материала для осветления и гомогенизации стекломассы к 4 классу опасности.

Содержание в водной вытяжке токсичных веществ находится на уровне ПДК и ниже.

Впервые в производстве стекла, эмали применен материал в виде смеси сульфата аммония с карбонатом лития:

- в результате применения материала для осветления и гомогенизации стекла обеспечено расширение функциональных возможностей продукта обработки сильных кислых шахтных вод реагентами NH4ОН и СО2, проведение очистки, обеззараживание токсичной шахтной воды до уровня ПДК, применение материала обработки в новом направлении;

- впервые предложена смесь солей, полученная в результате обработки отхода – кислой шахтной воды сульфатного класса, содержащей литий, в новом качестве – в качестве осветляющего и гомогенизирующего материала силикатных стекол;

- полученная смесь после обработки кислых шахтных вод сульфатного класса и лития в воде может использоваться круглогодично в любом регионе как готовый продукт, расфасованный и герметично упакованный, как сухая смесь;

- полученный материал (фиг. 2) предложен к применению при стекловарении как осветлитель и гомогенизатор стекломассы в ее объеме, предотвращающий кристаллизацию стекла и наличие мошки, пузырей крупного размера, непровара.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ОСВЕТЛЕНИЯ И ГОМОГЕНИЗАЦИИ СТЕКЛОМАССЫ В ПРОЦЕССЕ ВАРКИ СИЛИКАТНЫХ СТЕКОЛ | 2024 |

|

RU2825754C1 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ И ШИХТА ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО СТЕКЛА | 2015 |

|

RU2597008C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2012 |

|

RU2520978C2 |

| Способ обработки кислых шахтных вод от металлов | 2024 |

|

RU2837416C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542027C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2301783C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2013 |

|

RU2526084C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2014 |

|

RU2555741C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛА | 2012 |

|

RU2494982C1 |

Изобретение относится к области производства стекла и охраны окружающей среды. Оно может быть использовано для получения преимущественно силикатных эмалей, высокотемпературных силикатных стекол и применимо на стадии стеклообразования в зоне варки и очистки после обезвреживания кислых шахтных вод сульфатного класса Кизеловского угольного бассейна. Материал для осветления и гомогенизации стекломассы в процессе варки силикатных стекол представляет собой смесь солей. Смесь солей содержит сульфат аммония и карбонат лития, образуется после обработки кислой шахтной воды сульфатного класса, содержащей ионы металлов и сульфата, аммонийсодержащим реагентом – NH4OH, вводимым в количестве 1,5-2% от общего количества воды, до полного соосаждения тяжелых металлов, удаления осадка из воды, обработки воды СО2 с образованием осадка в виде смеси (NH4)2SO4 и Li2СО3 и высушивания осадка. Технический результат – получение материала для круглогодичного применения при варке высоковязких, высокотемпературных силикатных стекол повышенной эффективности осветления и гомогенизации стекломассы, расширение функциональных возможностей продукта обработки кислых шахтных вод, содержащих литий. 1 з.п. ф-лы, 1 табл., 2 ил.

1. Материал для осветления и гомогенизации стекломассы в процессе варки силикатных стекол, характеризующийся тем, что представляет собой смесь солей, содержащую сульфат аммония и карбонат лития, образующуюся после обработки кислой шахтной воды сульфатного класса, содержащей ионы металлов и сульфата, аммонийсодержащим реагентом – NH4OH до полного соосаждения тяжелых металлов, удаления осадка образовавшихся гидроксидов металлов из воды, обработки СО2 очищенной воды, содержащей сульфат аммония и гидроксид лития до образования соли Li2СО3, высушивания водного раствора с получением смеси солей (NH4)2SO4 и Li2СО3.

2. Материал по п.1, характеризующийся тем, что обработку кислой шахтной воды проводят 10%-ным водным раствором NH4ОН в количестве 1,5-2% от общего количества обрабатываемой воды.

| Ю.М | |||

| Бутт и др | |||

| Общая технология силикатов, Госстройиздат, 1962, с.341 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2542027C1 |

| СЫРЬЕВОЙ КОНЦЕНТРАТ И ШИХТА ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО СТЕКЛА | 2015 |

|

RU2597008C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2012 |

|

RU2520978C2 |

| RU 2060233 C1, 20.05.1996 | |||

| EP 4276077 A1, 15.11.2023 | |||

| А.А | |||

| Аппен | |||

| Химия стекла, "Химия", 1974, с.219. | |||

Авторы

Даты

2024-08-28—Публикация

2024-03-26—Подача