. , . I . Изобретение относится к способам получения пористого керамического материала, используемого в качестве носителя высокодисперсных адсорбентов, катализаторов, биологических объектов (клеток и ферментоВ), полимеров. Известен способ приготовления пористых керамических материалов, заключаюпцсйся в том, что из сферических частиц полистирола готовят прочный пористый каркас, затем пропитывают его водной суспензией керамического материала, высушивают полученный .продукт для затвердевания керамической массы, а затем извлекают из него полистирол, растворяя его в подходящем растворителе или выжигая на воздухе. При этом получается пористый керамический материал, размеры пор которого зави сят от размера частиц полистирола. По известному способу удается получать пористый керамический материал с размерами пор больше 150 мкм П1. . Существенным недостатком указанного спо соба является трудность получения из чаСтяц полистирола достаточно прочного пористого каркаса, способного легко пропитываться вязкой суспензией керамического материала. Для скрепления частиц полистирола друг с другом и получения портстого каркаса необходимо пластифицировать частицы полистирола, обрабатьшая их растворителем (например, ацетоном) при строго определенных условиях. Поскольку вязкая суспензия керамического материала трудно проникает в поры каркаса, то для повышения текучести суспензии в нее рекомендуется добавлять поверхностно-активное вещество, а сам каркас приходится формировать из частиц полистирола с размерами от 0,2 до 1,5 мм. Поэтому по известному методу можно получить порнстый керамический носитель лишь с очень крупными порами и размером более. 150 мкм, }{ не удается получить поры диаметром от 2-3 мкм и выше, что существейно ограничивает его свойства и область применения. Кроме того, известный метод не позволяет в заметных пределах изменять объем пор, так как упаковка сферических частиц полистирола, формирующих пористый каркас, не зависит для узких фракций частиц от их размера.

Наиболее близким к описываемому способу является способ получения пористого керамического материала путем смешения налолнителя с водным раствором солей неорганических огнеупорных окислов, упаривания, прокаливания при температуре выше температуры плавления соли, охлаждения и последующего обжига 2.

Недостатком указанного способа является трудность получения материала с равномерно распределенными порами.раэмер которых 2 мкм-ISO мк

Цель изобретения - получение материала с размером пор от 2 мкм до 150 мкм.

Она достигается тем, что в способе получения пористого керамического материала путем смешения наполнителя с водным раствором неорганической соли, прокаливания при температуре выше температуры плавления соли и последуюшего обжига, наполнитель смешивают с насьш1енным водным раствором неорганической соли и порошком этой соли, а после прокаливания соль полностью вымьшают водой, затем осушествляют сушку и обжиг.

Кроме того в способе наполнителем может быть каолин, который смешивают с сольюхлоридами или сульфатами щелочных металлов при соотношении между каолином и общим содержанием соли от 1-1,2 до 1-3,8, при этом сушку ведут при температурах 20-250 С, а обжиг при 900-1200°С.

В качестве неорганической соли можно

брать, предпочтительно соли калия, а в качестве керамической массы лучше использовать каолин. Изменяя соотношение между количеством исходной керамической массы и количеством вводимой растворимой добавки неорганической соли, можно регулировать пористость получаемого керамического носителя, а изменяя размеры частиц соли, можно изменять размеры пор носителя. При этом лучше смешивать керамическую массу с порообразователем в соотношении 1:1,2 до 1:3,8 и примешггь узкие фракции частиц соли размером менее 200 мкм. Способ позволяет получать пористый керамический носитель с объемом пор от 0,19 до 2,23 см/г и диаметрами пор от 2-3 мкм до 150 мкм и выше.

Ниже приведены конкретные примеры осуществления предлагаемого способа получения пористого керамического носителя.

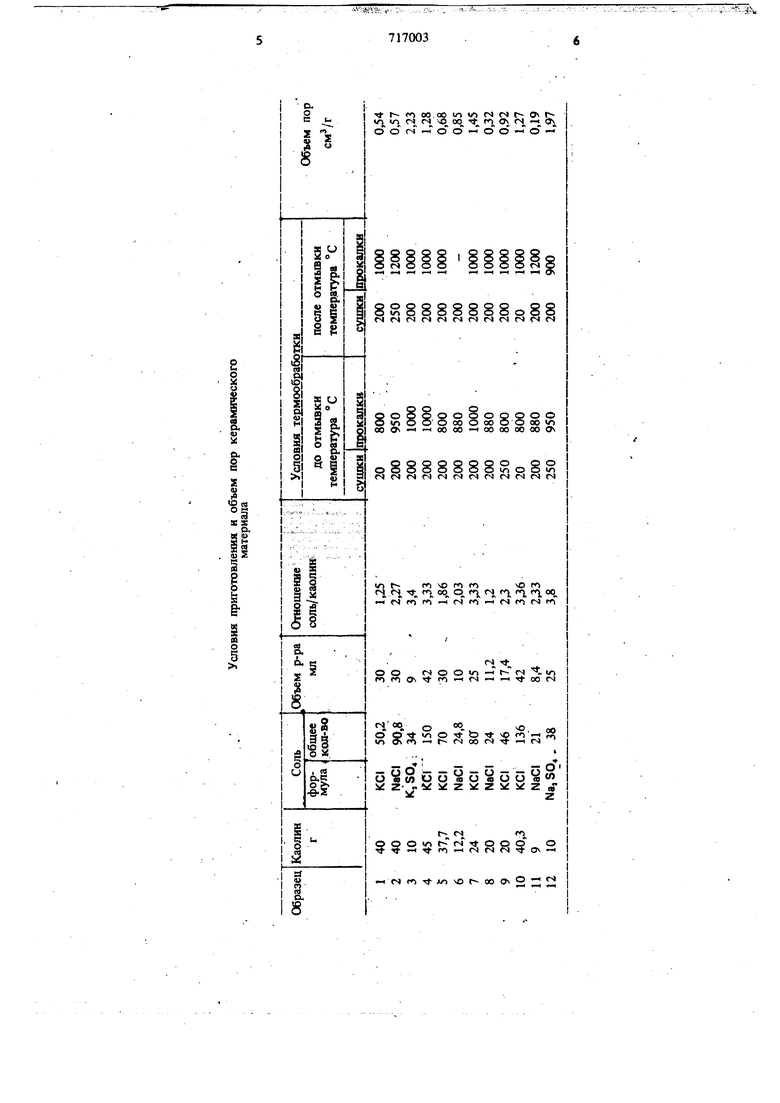

Пример. Для получения образца 1 40 г каолина смешивают в фарфоровой ступ- . ке с 40 г измельченного хлорист;ого калия (с размерами частиц менее 40 мкм) и с 30 мл насыщенного раствора KCI, содержащего 10,2 г соли. После получения однородной массы из нее формуют гранулы размером около 6-8 мкм которые высушивают на воздухе при 20°С, а затем прокаливают при 800°С 4 «аса. После охлаждения образец промывают водой до

полного yдaлeниJI KCI, а затем высушивают при 200°С и прокаливают при 1000°С 4 часа. Получениый характеризуется значением объема пор v 0,54 см/г (см. таблицу).

П р и м е р 2. Для получения образца 2 40 г каолина смешивают с 80 г измельченного хлористого натрия (с размером частиц 250500 мкм) и с 80 мл насыщенного раствора NaCI, содержащего 10,8 г соли. После получения однородной массы из нее формуют гранулы размером около 8- О мм, которые высушивают при 200° С, а затем прокаливают при 950°С 4 часа. После охлаждения образец отмывают дистиллированной водой до полного удаления NaCI, затем сушат при 250°С и прокаливают при 1200° 4 часа. Полученный образец характ(физуется значением объема пор ,57

Пример 3. Для приготовления образца 3 10 г Каолина смешивают с 38 г измельченного сульфата калия (с размерами частиц 80-160 мкм) и с 9 мл насыщенного раствора KjSO4, содержащего 1 г соли. После получения однородной массы из нее формуют гранулы размером 5-8 мм, которые затем высушивают При 200°С прокаливают при 1000°С 4 часа. После охлаждения образец промывают водой до удаления К 2804, затем сушат при 200° С и прокаливают при 1000° С 4 часа. Полученный образец, как .видно из таблицы, характеризуется значением объема пор 2,23 см/г (см. таблицу).

Аналогичным образом готовили образцы 4-12, изменяя весово соотношение соль/каоли вид соли н условия термообработки. Условия синтеза этих образцов и значения их объемов пор приведены в нижеследующей таблице.

Из таблицы видно, что объем пор получаемого пористого керамического материала заюсит от условий приготовления (природы и количества соли-преобразователя, вводимой в керамическую массу, условий термообработки) Изменяя условия синтеза можно получать образцы с объемом пор от 0,19 см/г до 2,23 . Ртутно-параметрическое и микроскопическое исследование отдельных образцов показало, что размеры пор в зависимости от условий приготовления также изменяются в широких пределах. Так, образец 4, полученный с применением фракции соли KCI с частицами около 30-40 мкм, содержит поры размером d от 8 до 50 мкм, причем наиболее распространены поры с d 20-30 мкм. Другие образцы (например, образец 7) обладают порами с размером от 1-2 до 80 Мкм с преобладанием в них пор с мкм. Керамические носители, полученные с применением солей с размерами частиц в 250-500 мкм (образцы 2,6 и 8), обладают очень крупными порами, d 100-400 мкм.

гooooo n л Nc t ст

i/ or r 4Cioq Tj f O f4

ООГЧ- ОО ОО -О -

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления носителя для катализатора пиролиза углеводородного сырья | 1984 |

|

SU1243812A1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И СПОСОБ ОБРАБОТКИ ДЫМОВОГО ГАЗА | 2004 |

|

RU2358801C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО АЛЮМОКОБАЛЬТОКСИДНОГО ПИГМЕНТА НА ОСНОВЕ НАНОРАЗМЕРНОГО МЕЗОПОРИСТОГО СИНТЕТИЧЕСКОГО КСОНОТЛИТА | 2010 |

|

RU2493185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА С СЕТЧАТО-ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2002 |

|

RU2233700C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2580959C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРОВ И ЕГО ПРИМЕНЕНИЕ ПРИ ПРИГОТОВЛЕНИИ КАТАЛИЗАТОРОВ | 2006 |

|

RU2408424C2 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2517146C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ СОТОВОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРОВ | 1991 |

|

RU2021013C1 |

из а

О с

§. i I

n

u

D.P

gSSS§888o8

SfS(N«NnfN(4(Nr(S

00 о

8 о 00 «о

-ЧОООО-lOOOOOOOOCh

oS888888So8S

- - - - - - fN| fvj fsl NJ - f4 4 N Г4

ГЧ

Iwit f Or if чОГЛ

Ч Ч ч, f. «I q, Я Ч n, Ч п. w.

I ,-,)tNf.-ir4rO Nrf)

OOCSOOiri- t Nt- 0

fOrnOstf - - -i OO N

00 Q00,,e

O ioO- to- prn-HS

3si)(NOO(

k

w Goeoeoo w

Z-f ZiiiZ i Z

t-. (Sr

роо лг- гГг|-орр о (

-1 .

- «N ffiTtJuivOt -ooOsSlIIJJilJ Способ может быть применен также для по аучения пористых керамических материалов иного типа, если в качестве исходной кёраШческой массы вместо каолина использовать вещества другой химической природы-высокодисперсную окись алюминия, окись кремния, глины и т,п. Таким образом, способ позволяет получать новый пористый керамический носитель с размерами прр от 2 до 150 мкм и вьшГй в ши роких пределах от ОД 9 до 2ДЗ см/г, изменять его объем пор. Способ также значительно проще по технологии, чем известный. Изобретение может быть использовано в развить каталитических и хроматографических Процессах микробиологической, пищевой, медицинской, а также химической и нефтехимической промьшшенности, требующих особо кру нопористых носителей. Формула изобретения 1. . Способ получения пористого керамического штериала путем смешения наполните8ля с воднь1м раствором неорганической соли, прокаливания при температуре выше температуры плавления сода и последующего обжига, отличающийся тем, что, с целью получения материала с размером пор от 2 мкм до ISO мкм, наполнитель смешивают с насыщенньшд водным раствором неорганической соли и пороппсом зтой соли, а после прокалива ниясоль . полностью вымывают водой, затем осуи1ествляют сущку и обжиг. . 2. Способ по п. 1, о т л и ч а ю щ и йс я тем, что наполнитель-каолин смешивают с солью-хлориды шга сульфаты щелочных металлов при соотношеош между каолином и общим содержанием сопя от 1:1,2 др 1:3,8. 3. Способ по п. 1 и п. 2, о т л и ч аю щи и с я тем, что сушку ведут при температуре 20-250С, а обжиг при 900-1200°С. Источники информации, принятые во внимшпе при экспертизе 1.Патент США N 3899556, кл. 264-44, опублик. 1975. 2.Авторское свидетельство СССР № 555073, кл. С 04 В 33/28, 1975.

Авторы

Даты

1980-02-25—Публикация

1978-02-24—Подача