1

12438

Изобретение относится к способам риготовления носителей для катализаторов пиролиза углеводородного сыья.

Целью изобретения является полу- 5 чение носителя с увеличенной механической прочностью, обеспечивающего уменьшенную эауглероживаемость катализатора на его основе за счет проведения смешения в присутствии аген- 10 тов, способствующих образованию . прочной крупнопористой керамики.

Пример 1 . Используют керами- ческуй массу состава, мас,%; каолин 28; глина 20; кварц 30; пегматит 22; 5 100 мае.ч. сухой керамической массы сме.шивают с 15 мае.ч. угля СКТ с размером частиц 0,1-0,2 мм и 1 мае.ч. триметафосфата натрия-Na . Смесь затворяют водой до пастообразной 20 консистенции, формуют цилиндрики диаметром 2,5 мм и высотой 3 мм, которые сушат при 120 С в течение

3ч и прокаливают на воздухе 4 ч

при . Полученный о бразец имеет 25 предел прочности при сжатии- 550 кг/см, пористость 35,6%. Диаметр крупньк пор в образце 90- 180 мкм. Диаметр пор рассчитывают исходя из водопоглощения образца с 30 учетом размера частиц вводимого угля.

П р и м е р 2. Используют керами- ческзпо массу состава, мас.%: каолин 30; глина 21; кварц 32; пегматит 17.100 мае . ч, сухой керамической мае- еы указанного состава смешивают с 15 мае,ч. угля СКТ е размером частиц 0,1-0,2 мм и 2 м.ч. триметафосфа та натрия. Смесь затворяют водой до пастообразной консистенции, формуют цилиндрики диаметром 2,5 мм и высотой 3 мм, которые сушат при 120°С в течение 3 ч и прокаливают на воздухе

4ч при 1150 С. Предел прочности полученного образца 630 кг/см , порие- тость 34,1%, диаметр крупных пор 90- 180 мкм.

П р и м ё р 3. Способ приготовления аналогичен описанному в примере 2 за иеключением того, что обра- 0 эец прокаливают в течение 3 ч. Предел прочноети образца 570 кг/ем, пориетоеть 34,7%; диаметр крупных пор 90-180 мкм.

П р и м е р 4. Иепол зуют керами- 55 ческую маесу состава, мас,%: каолин 30; глина 21; кварц 32; пегматит 17.100 мае,ч. сухой керамической мае

40

0

5

0

122

сы смешивают е 15 мае.ч. угля СКТ е размером частиц 0,1-0,2 мм и 0,5 мае.ч. триметафосфата натрия,. Смесь затворяют водой, формуют цилиндрики, которые сушат при-120 С в течение 3 ч и прокаливают на воздухе 3 ч при 1150 с. Предел прочности образца 440 кг/см, пористость 37,3%, диаметр крупных пор 90-180 мкм.

П р и м е р 5. Способ приготовления аналогичен описанному в примере 4 за исключением того, что керамическую массу и уголь смешивают с 2,5 м.ч. триметафоефата натрия.,Предел прочности образца 590 кг/ем, пористость 31,5%, диаметр крупных пор 90-180 мкм.

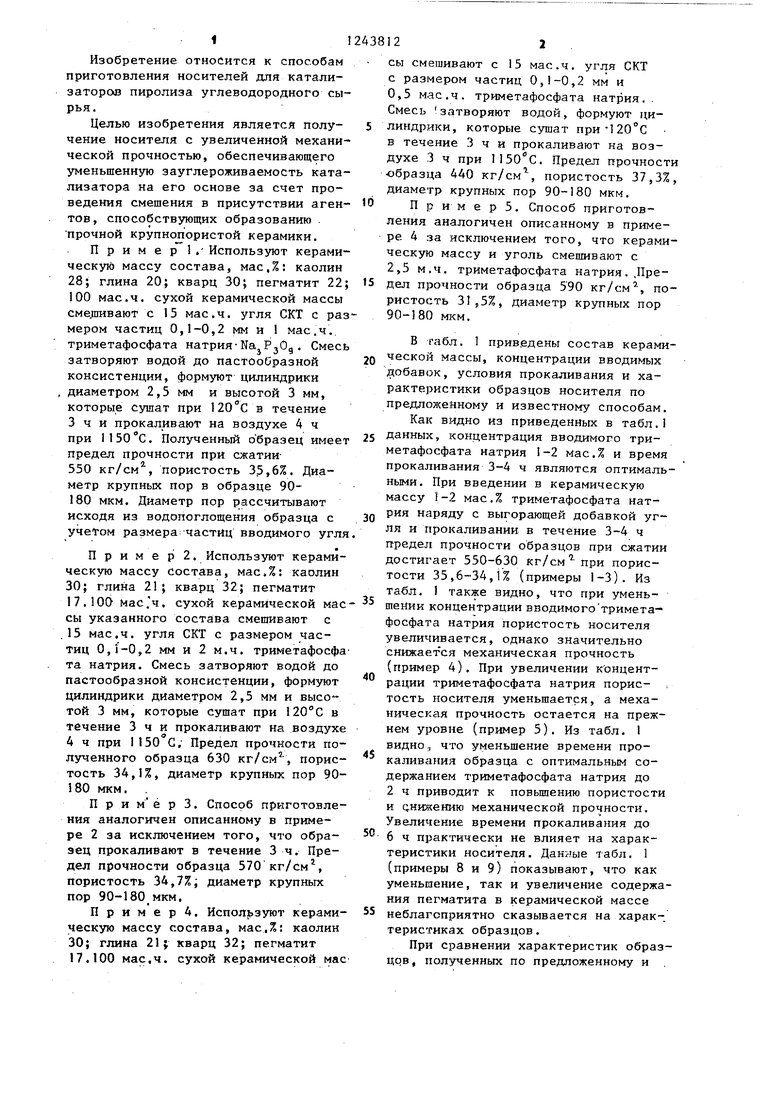

В табл. 1 приведены еоетав керамической массы, концентрации вводимых добавок, уеловия прокаливания и характеристики образцов носителя по предлол ейному и известному способам.

Как видно из приведенных в табл.1 данных, концентрация вводимого триметафосфата натрия 1-2 мае.% и время прокаливания 3-4 ч являютея оптимальными. При введении в керамическую маесу 1-2 мае.% триметафоефата натрия наряду е выгорающей добавкой угля и прокаливании в течение 3-4 ч предел прочноети образцов при ежатии доетигает 550-630 кг/ем при пористости 35,6-34,1% (примеры 1-3). Из табл. 1 также видно, что при уменьшении концентрации вводимого триметафосфата натрия пористость носителя увеличивается, однако значительно енижает ся механическая прочность (пример 4). При увеличении к онцент- рации триметафосфата натрия пористость носителя уменьшается, а механическая прочность остается на прежнем уровне (пример 5). Из табл. 1 видно., что уменьшение времени прокаливания образца с оптимальным содержанием триметафосфата натрия до 2 ч приводит к повышению пористости и с;нш5ению механической прочности. Увеличение времени прокаливания до 6 ч практически не влияет на харак- териетики ноеителя. Данные табл. 1 (примеры 8 и 9) показывают, что как уменьшение, так и увеличение еодержа- ния пегматита в керамичеекой массе неблагоприятно еказываетея на харак-. териетиках образцов.

При еравнении характериетик образцов , полученных по предложенному и .

известному способам, видно, что предел прочности по предложенному способу выше на 60-120 кг/см при одной и той же величине общей пористости. Образцы, полученные по предложенному способу, имеют крупные поры диаметром 90-180 мкм. В образцах, полученных по известному способу, крупнопористая структура отсутствует.

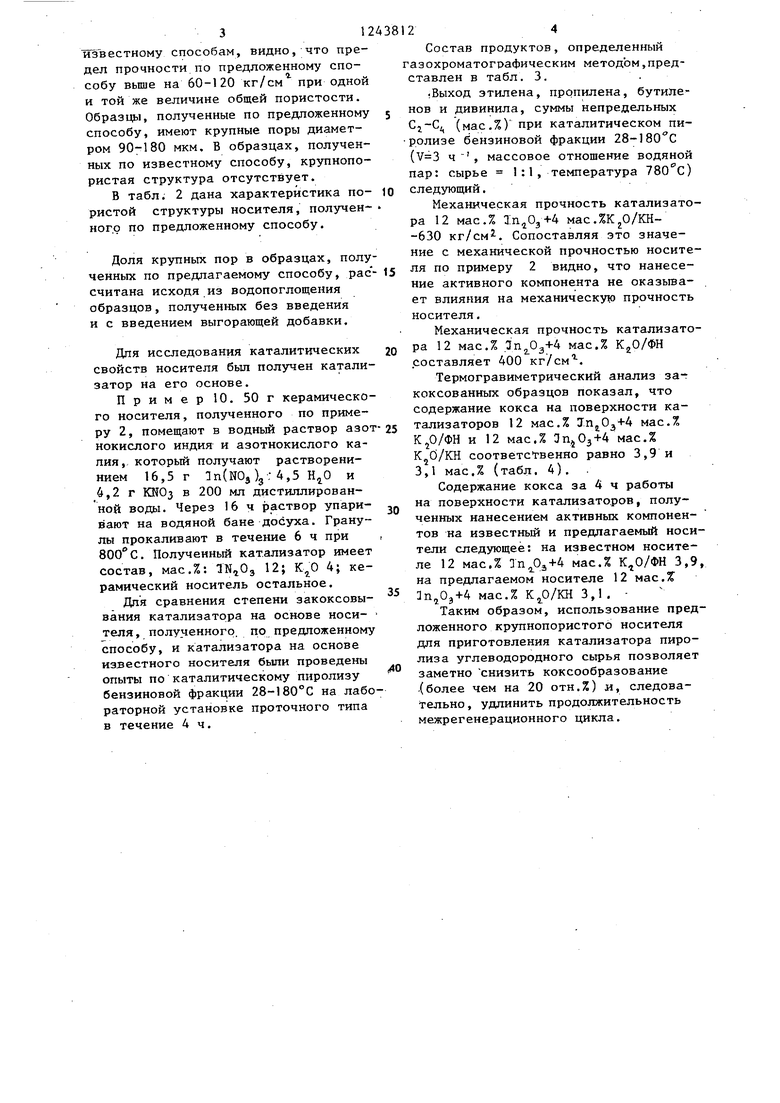

В табл. 2 дана характеристика по- ристой структуры носителя, получен- ногр по предложенному способу.

Доля крупных пор в образцах, полученных по предлагаемому способу, рас считана исходя из водопоглощения образцов, полученных без введения и с введением выгорающей добавки.

Для исследования каталитических свойств носителя бьш получен катализатор на его основе.

Пример 10. 50 г керамического носителя, полученного по примеру 2, помещают в водньй раствор азот нокислого индия и азотнокислого ка- пия,, который получают растворени- нием 16,5 г 1п(Юз)з: 4,5 HjO и 4,2 г KN03 в 200 мл дистиллированной воды. Через 16 н раствор упари- вагот на водяной бане досуха. Гранулы прокаливают в течение 6 ч при 800°С. Полученный катализатор имеет состав, мас.%: 12; 4; керамический носитель остальное.

Дпя сравнения степени закоксовы- вания катализатора на основе носи- теля, полученного, по предпоженному способу, и катализатора на основе известного носителя были проведены опыты по каталитическому пиролизу бензиновой фракции 28-180°С на лабораторной установке проточного типа в течение 4 ч.

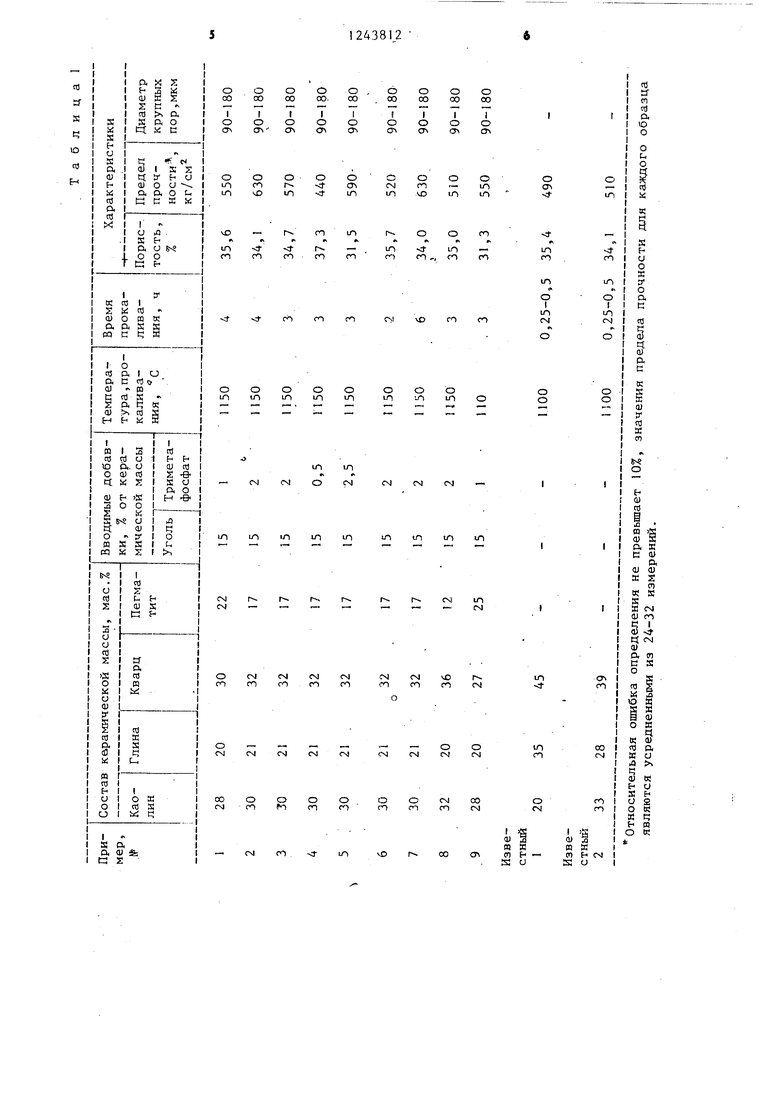

Состав продуктов, определенный газохроматографическнм методом,представлен в табл. 3..

Выход этилена, пропилена, бутиле- нов и дивинила, суммы непредельных Cj-Ci, (мас.%) при каталитическом пи- ролизе бензиновой фракции 28-180 С

(

, массовое отношение водяной

пар: сырье 1 :1 , температура 780 с) следующий.

Механическая прочность катализатора 12 мас.% Тп Оз4-4 мас.%К О/КН- -630 кг/см. Сопоставляя это значение с механической прочностью носителя по примеру 2 видно, что нанесение активного компонента не оказьгоа- ет влияния на механическу1о прочность носителя.

Механическая прочность катализатора 12 мас.% ап,0,,+4 мас.% К,0/ФН

f л

составляет 400 кг/см.

Термогравиметрический анализ за- коксованных образцов показал, что содержание кокса на поверхности катализаторов 12 мас.% мас.% KjO/ФН и 12 мас.% anj03+4 мас.% K,jC)/KH соответственно равно 3,9 и 3,1 мас.% (табл. 4).

Содержание кокса за 4 ч работы на поверхности катализаторов, полученных нанесением активньк компонентов на известный и предлагаемый носители следующее: на известном носителе 12 мас,% Зп,рз+4 мас.% 3,9, на предлагаемом носителе 12 мас.% Зп,Оз+4 мас.% 3,1 . Таким образом, использование предложенного крупнопористого носителя для приготовления катализатора пиролиза углеводородного сьфья позволяет заметно снизить коксообразование .(более чем на 20 отн.%) и, следовательно , удлинить продолжительность межрегенерационного цикла.

Общая пористость.

Мелкие поры,%

35.67,727,978,4 34,17,926,276,8

34.77,926,877,2 37,37,829,5 -.79,1 31,57,124,477,5 35,78,227,577,0 34,07,926,176,8 35,08,526,575,7 31,38,123,2 74,1

ТаблицаЗ

Катализаторы Выход продуктов в расчете на Газообра- сырьеэование

.i :iJji ±

12 мас.% njOj+4 мас.%

К.,.,,5 18,4 3,163,090,0

12 мас.% ЗпгО}+4 мас.%

К,,3 18,1 3,863,2 . 90,3

ФН и КН - фаянсовый и керамический носители.

Составитель Т. Белослюдова . Редактор А. Долинич Техред В.Кадар Корректор И. Эрдейи

Заказ 3740/9 Тираж 527Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

Доля крупных пор (go- ISO мкм), %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления носителя для катализатора пиролиза углеводородного сырья | 1985 |

|

SU1292825A1 |

| Катализатор для пиролиза углеводородного сырья | 1981 |

|

SU988325A1 |

| КАТАЛИЗАТОР ДЛЯ ВЫДЕЛЕНИЯ СЕРЫ ИЗ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2046755C1 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1987 |

|

SU1505576A1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ ГИДРОПЕРЕРАБОТКИ | 1992 |

|

RU2060821C1 |

| Носитель для катализатора пиролиза газообразного углеводородного сырья | 1988 |

|

SU1607933A1 |

| Способ получения газообразных олефинов | 1986 |

|

SU1397422A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1992 |

|

RU2014114C1 |

| Способ приготовления носителя для катализатора конверсии природного газа | 1979 |

|

SU927295A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катализатор для пиролиза углеводородного сырья | 1981 |

|

SU988325A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА | 0 |

|

SU262855A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1984-11-27—Подача