1-: .;

Данное изобретение относится; Крегзи;новой промь шпеннос тй, в ч ас трости, дйя разработки состава креппенйд резйнь к непропитанному текстильному м4терий

Пу. ..,/. :.

,, ./ --

Известен состав для крепления рбёйны к непропитанному текстильному материалу, включающий гапоидсодержаший эластомер, полиэтиленимйн ,и растворитель).

Однако, резины даннотч) состава имеют недостаточные адгезионные свойства К текстальному материалу и нестабильный во времени цвет..

Цель изобретения состоит в повышении адгезии резины к текстильному материалу и сохранении стабильности цвета peaii1аы.

Поставленная цель достигается тем, что состав для крепления резины к текстильному материалу, включающий гал;о-.

идсодержащий эластомер, полиэтиленяман н растворитель дополнительно содержит метакриловсжислый магний при следующем соотношении компонентов (масс %):

Галоидсодержащий ; . элазтомер 14,85 - 22,73

.Полиэт-иленимин 0,1485-1,816 . Метакриловокис-

лый магний0,0015-0,454

РастворительОстальное .

/Полиэтиленимин (ПЭИ) и метакриловокислый магний в сочетвн1ш составляют адгезионную добавку.

Приготовление адгезионной добавки. Адгезионная добавка представляет собой композицию, состоящую из полиэтиленими- на и магния метакрнловокислого. Пояиэтиленимин - вязкая масса, бесцветная или светпожелтого оттенка (ТУ-02-25-187-71). Магний метакриловокислый по внешнему виду представляет собой тонкодисперсный порошок белого цвета, выпускается по ТУ-6-09-13-434-75.

1. Для получения адгезионной добавки

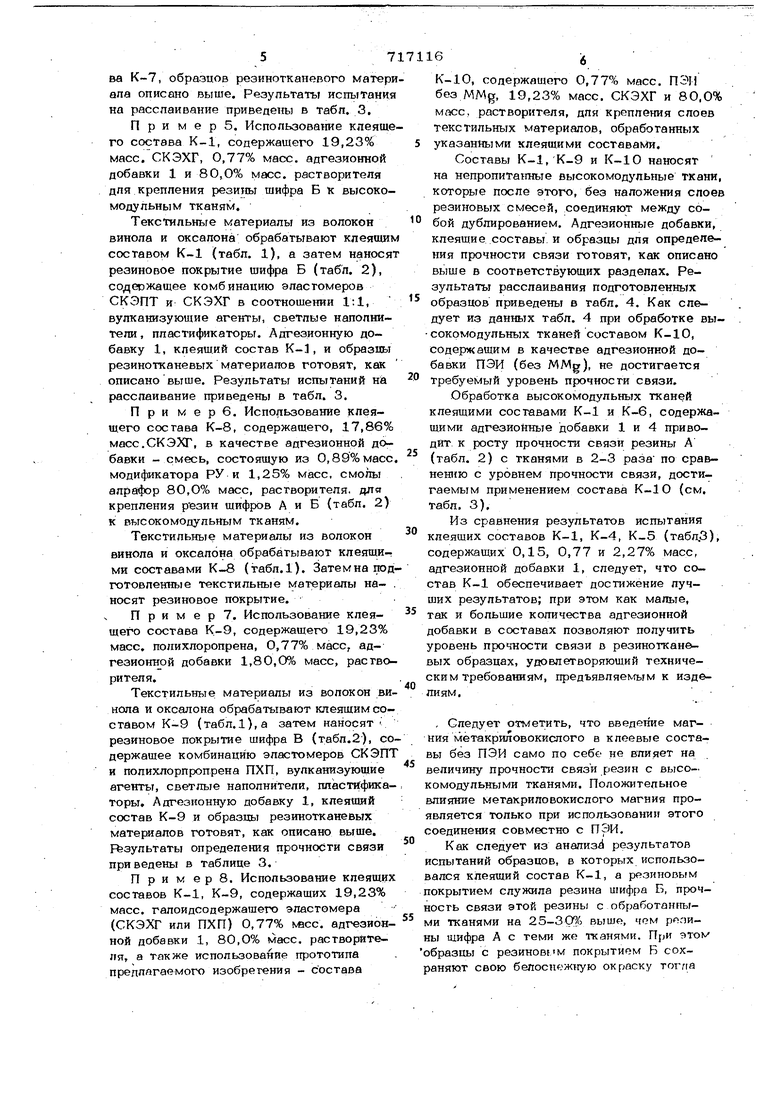

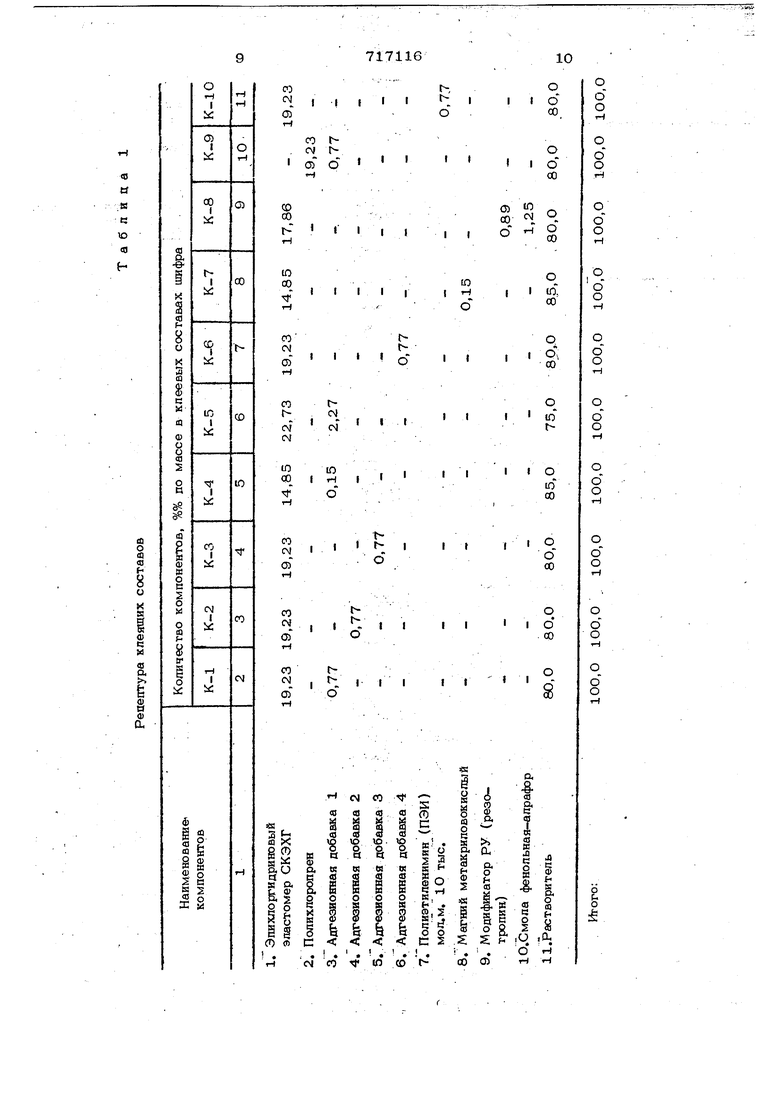

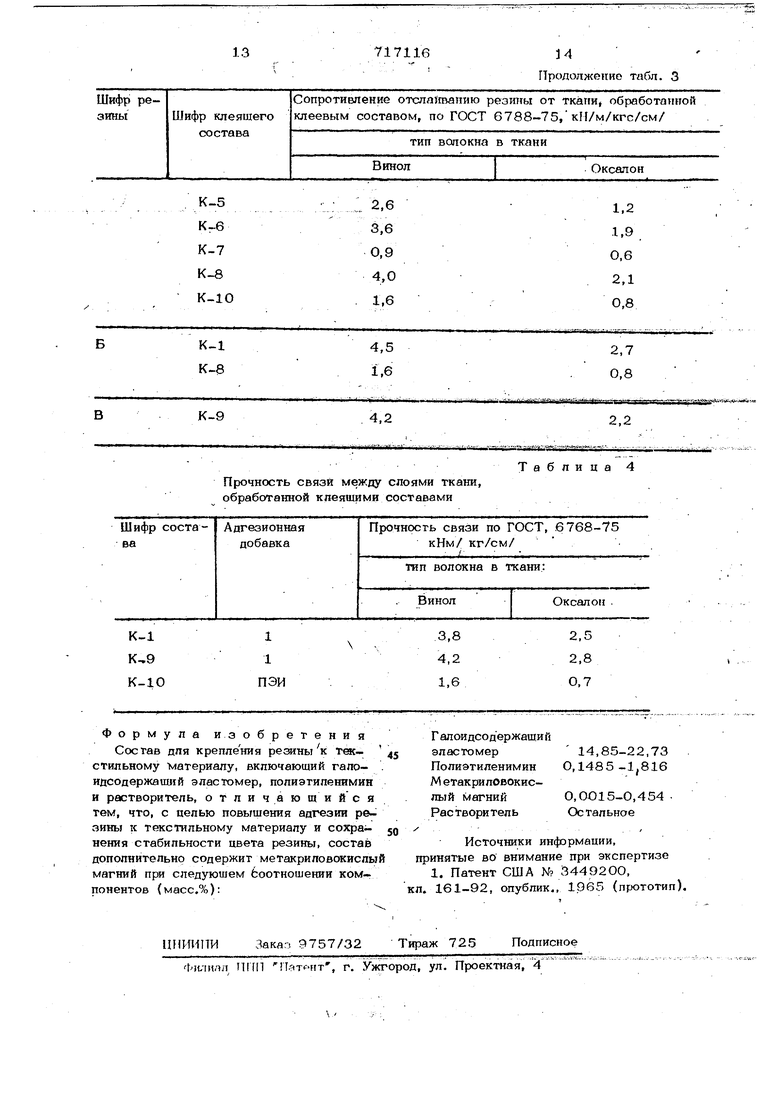

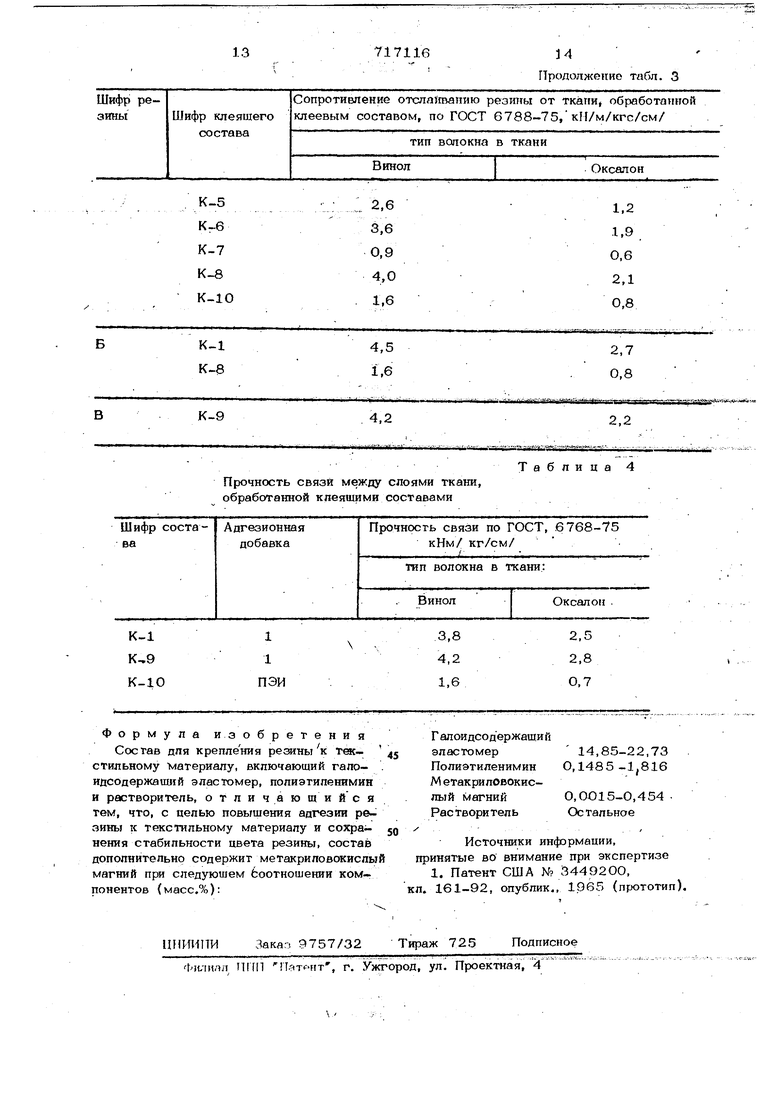

0 1 смешивают 40 г полиэтиленимина г (ПЭИ)- мол.массы 10 тыс. с 1 г магния метакриловокислого (MMg). Добавка представляет собой вязкую однородную -j--- -- 71 -...:.--.-.-,--: - ; c---l .-. .4 .-,.-.-..- ч-.-,-. ;.-, -,-, . .v4 :ri r - if: :-%:- R -S;- S j S су С срртношетшем компонентов ПЭИ и MMg-fto йЕюсе, раввдм 1:0,025. 2.Для получения адгезионной доВайки 2 перемешивают до достижения одноpbbHoW массы 40 г ПЭИ моп. массы 10 тыс. с О,4 г MMg . Соотношение компонентов ПЭИ и ММд по массе 1:0,01 3.Для получения адгезионной добавки 3 с меи1ивают 40 г ПЭИ мол.массы 10 тыс. и ММ в- Юг тщательно до достижения однородной массы Соотношвйие компонентов ПЭИ и MMg по Miacce 1:О,25. . 4. Для.получения адгезионной добавки 4 смешивают 40 г ПЭИ мол. массы 40 тыс. и 1 г MMgttaafenbiiOflO достижений однородной массы. Соотношение компонентов ПЭИ и MMgrto классе составляет 1:0,025. П Я1гЬтЬв11ение клеящего состава. Клетевые смеси на основегапоидсодержащего эпаст6м рС1х5 ов йТti i см«;итёйьнЫх вйБашс ВВОДИТ притетовйённу (1-4) адгезионную добавку. Ссхзтавы клеевых смесей и их шифры приведеньт в .табл., l.:; j;;:,; ,j;... . . , ,..„..,, . . Клеевую смесь растворяют в растворителе, состоящем из этилацетата и бенЭЙ1Ш Ж соотношении по массе 2,5:1, или Bi3 Этипацетата и метиленхлорида (3:1). KoHueirfpSttHH клеящего состава 15-25%. Приготовление образцов резинотканево го материала. Слои клеящего состава и рёзййоъого покрытия, изготовленного по общепринятой в резиновой промышленности технологии ( составы см«:ей рйвёдены в табл. 2), наносят на ткани из высокомбдупьных волокон обычными методами на стандартном обЬрудованШ резинового производства. Резинотканевые об РЙЗЙЬЗ Вупканизуют по режимам, оптималь .№м для резинового покрытия (табл. 2). Образцы, 1юдготовленные для опреде йёШяП рбчНЙЬтй Шаёи резины с тканями из выссжомодупьных волокон, расслаиваю в соответствии с ГОСТ 6768-75. Резул тать испытаний представлены в табл. 3. Изобретение иллюстрируют примеры: ri р им е р 1. Использование клеящи ссютаврв К-1, К.2, J5-3 и К-1О, содержащих 19,23% масс, эпихло1 идрЙ1нЬв6го каучука СКЭХГ(Гидрин 200У; (5,77% масс, адгезионной добавки 1 (К-1), добавки 2 (К.2), добавки 3 (К-З) и ПЭИ без магнИй метакрилрвокислого (К-1О), а также растворитель 8О% масс. Кпеятоие составы К-1, К-2, К-З, содержащие адгезионные добавки 1,2,3, а 6 также К-10, содержащий ПЭИ мол.-массы 10 тыс. наносят на текстильные материапьт из волокон винола и океалона, после чего покрывают резиновой смесью шифра А (табл. 2), содержащей комбинацию эластомеров этиленпропипендиенового СКЭПТ и СКЭХГ каучуков, вулканизующие агенть, светлые наполнители, пластификаторы. Адгезионные добавки, клеяшие составы и образць резинотканевых материалов гртовят согласно вьпиерписанному. В табл. 3 даны результаты определения прочности связи резины шифра А с высо- комодульными тканями, обработаннь ми клеящими составами К-1, К-2, К-З и К-10. П р и м е р 2. Использование клеящих составов К-4 и К-5 содержащих 14,85% масс, СКЭХГ, 0,15% масс, адгезионной добавки 1, растворитель 85,ОО% масс-, (К-4) и 22,73% масс. СКЭХГ, 2,27% масс адгезионной добавки 1, растворитель 75% масс (К-5). Текстильные материалы из волокон винол и оксаион обрабатывают клеящими составами К-4 и К-5 (табл. 1), после чего наносят резиновое покрытие А (см. табл. 2). Г иготовление адгезионной доб(авки 1, клеящих составов К-4 и К-5 и образцов резинотканевых материалов аналогично выше описанному. Результать испьттания на расслаивание, приведены в табл, 3. П р и м е р 3. Использование клеящего состава К-6, содержащего 19,23% . СКЭХГ, 0,77% масс, адгезионной добавки 4 и 8О, О% масс растворителя. Текстильные материалы вино л и ок салон обрабатывают клеящим составом К-6 (табл. 1), а затем наносят резиновое покрытие щифра А (табл. 2). Приготовление адгезионной добавки 4, клеящего состава К-6, и образцов.резинртканевых материйЛов аналог ично вышеописанному. Результат испытаний на расслаивание приведены в табл, 3,. П р и м е р 4. Испрльзование клеящего состава К-7, не содержащего ПЭИ, но с введением на 14,85% массI СКЭХГ, 0,15% масс. MMg , 85,0% масс растворителя, Текстяяьные Материалы из волокон винола и оксалона отрабатывают клеящим составом К-7 (табл. 1), содержащим магнийметакриловокислый, а затем наносят резиновое покрытие ши4ра А (табл. 2). Приготрвление клеяхпетч соста571ва К-7, образцов резинотканевого материала описано выше. Резупьтаты испытания на расслаивание привецены в табп. 3. П р и м е р 5. Использование клеящего состава К-1, содержащего 19,23% масс. СКЭХГ, 0,77% масс, адгезионной добавки 1 и 80,0% масс, растворителя дпя крепления резины шифра Б к высокомодульным тканям. Текстильные материалы из волокон винола и оксалона обрабатывают клеящим составом К-1 (табл. 1), а затем наносят резиновое покрытие шифра Б (табл. 2), содесжащее комбинацию эластомеров СКЭПТ и СКЭХГ в соотношении 1:1, вулканизующие агенты, светлые наполнители, пластификаторы. Адгезионную добавку 1, клеящ,ий состав К-, и образцы резинотканевых материалов готовят, как описано выше. Результаты испьттаний на расслаивание приведены в табл. 3. При м е р 6. Испо/тьзование клеящего состава К-8, содержащего, 17,86% масс.СКЭХГ, в качестве адгезионной добавки - смесь, состоящую из 0,89%масс. модификатора РУ и 1,25% масс, смолы алрафор 80,0% масс, растворителя, для крепления резин щифров А и Б (табл. 2) к высокомодульным тканям. Текстильные материалы из волокон винола и оксалона обрабатывают клеящи- ми составами К-8 (табл.1). Затем на подготовлекные текстильные материалы наносят резиновое покрытие. П р и м е р 7. Использование клеящего состава К-9, содержащего 19,23% масс, полихлоропрена, 0,77% масс, адгезионной добавки 1,80,0% масс, раство рителя. Текстильные материалы из волокон винола и оксалона обрабатывают клеящим составом К-9 (табл.1), а затем наносят резиновое покрытие шифра В (табл.2), со держащее комбинацию эластомеров СКЭПТ и полихлорпропрена ПХП, вулканизующие агенты, светлые наполнители, пластификаторы. Адгезионную добавку 1, клеящий состав К-9 и образцы резинотканевых материалов готовят, как описано выще. Результаты определения прочности связи приведены в таблице 3. П р и м е р 8. Использование клеящих составов К-1, К-9, содержащих 19,23% масс, галоидсодержащего эластомера (СКЭХГ или ПХП) 0,77% масс, адгезионной добавки 1, 80,0% масс, растворителя, а также использование прототипа предлагаемого изобретения - состава 16 К-10, содержащего 0,77% масс. ПЭП без MMg, 19,23% масс. СКЭХГ и 80,0% масс, растворителя, для крепления слоев текстильных материалов, обработанных указанными клеящими составами. Составы К-1, К-9 и К-10 наносят на непропитаиные высокомодульные ткани, которые после этого, без наложения слоев резиновых смесей, соединяют между собой дублированием. Адгезионные добавки, клеящие составы.и образцы для определения прочности связи готовят, как описано выше в соответствующих разделах. Результаты расслаивания подготовленных образцов приведень в табл. 4. Как следует из данных табл. 4 при обработке высокомодульных тканей составом К-10, содержащим в качестве адгезионной добавки ПЭИ (без MMg), не достигается требуемый уровень прочности связи, Обработка высокомодульных тканей клеящими составами К-1 и К-6, содержащими адгезионные добавки 1 и 4 приводит к росту прочности связи резины А (табл. 2) с тканями в 2-3 раза по сравнению с уровнем прочности связи, достигаемым применением состава К-10 (см. табл. 3). Из сравнения результатов испытания клеящих составов К-1, К-4, К-5 (табл.3), содержащих 0,15, 0,77 и 2,27% масс, адгезионной добавки 1, следует, что состав К-1 обеспечивает достижение лучших результатов; при этом как малые, так и большие количества адгезионной добавки в составах позволяют получить уровень прочности связи в резинотканевых образцах, удовлетворяющий техническим требованиям, предъявляемым к изде, Следует отметить, что введете магния метакриловокислого в клеевые составы без ПЭИ само по себе не влияет на величину прочности связи резин с высокомодульными тканями. Положительное влияние метакриловокислого магния проявляется только при использовании этого соединения совместно с ПЭИ. Как следует из анализа результатов испытаний образцов, в которых использовался клеящий состав К-1, а резиновым покрытием служила резина шифра Б, прочность связи этой резины с обработанпыми тканями на 25-30% выше, чем ропины щифра А с теми же тканями. При этом образцы с резиновом покрытием Б сохраняют свою бепоспежтгую окраску тогда

как резина Априобретает крекювый оттеж к, Хотя и остается светпой.

Текстильный материал, обработанный указа(пыми адгезионными добавкаШ, после нанесения кпеяших составов и пос йе вуЖаниэаиии рвэиноткаибВОгоТматерйапа сохраняет свой первоначатйаый ов, что весьма важно для ряда резинотканевых изделий как технического так и бытоВ01ГЮ нё зяачения.

В отшчйе от предлагаемой добавки, использован ке системы модификаторов ад (РУ и смола апрафорГ в . щшс составах для айгезионж й обработки текстильных материалов возможно только в тех случаях, коща овет яе &ite чешя. Клеящий соств К-8, хотя я обеспечивает достижеяяе того же гробня прочтостп связи резины ишфра А с тканя. ми (см. табл. 3, клеяший состав К-), не придййт при 9tOMn6kpoBHbiNf смесям и йкст1япык)му материалу интенсивный крмсяоватоёурый пвет. Более того, использование клея К-8 6oBi «K:Tiid ё |рвзй

Новым покрытием Б не позвопяёт достигнуть необходимого уровня прочности связп резин с текстильными материалами, что ограничивает его использование.

Накойей, как видно из примеров 7 и 8 (см, описание), предлагаемая адгезионная добавка может быть использована не только в клеяшем составе на основе эпйхйоргИдринового эластомера, но и на основе любого другого галоидсо держащего эластомера, например, полихлоропрена несерного регупирования, заправленного неокрашивающими анти оксид антами {табл. 3). Показатели прочности связи резины шифра В (табл. 2) с тканями, обработаннуми клеящим Составом К-9, и прочности связи слоев тканей между собой

(табл. 4), превышают соответствующие noftaqateilH прочности связи при обработке тканей клеем, изготовленного из того же эластомера, но без использования iaдгfeiэиoянoй. добавки, в 2-2,5 раза. Цвет резинь, а также обработанного текстильного материала не изменяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для крепления резин к текстильным МАТЕРиАлАМ | 1979 |

|

SU834073A1 |

| Состав для крепления резин к текстильным полимерным материалам | 1983 |

|

SU1130583A1 |

| Состав для крепления текстильного материала к резине из фторкаучука | 1975 |

|

SU540899A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284337C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284338C1 |

| СОСТАВ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2809502C1 |

| Вулканизуемая резиновая смесь на основеСиНТЕТичЕСКОгО КАучуКА | 1979 |

|

SU827498A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2009 |

|

RU2418026C1 |

| Состав для крепления резин к полимерным материалам | 1985 |

|

SU1388410A1 |

| КЛЕЕВОЙ СОСТАВ | 2004 |

|

RU2259381C1 |

,iSSva j.-fSi r:i4-34i;/fl -i r& ar-V- - ----- -: --йй;i -;: йй;7i;; i ; }--.

- :.,..:.:, --.fi .;;jji ;f::;;V.,:i. ч,-,.г;,5,.1.-,

ts.- iu.-- Составы резиновых смесей

Итого:

Оптимальный режйМ вупканиаации резин при 151 , минуты Прочность СВЯЗИ в резинотканевых образцах из высоком опульных химических волсжон

80,0

50,0

70,0

20,0

50,0

144,0

144,5

50

50

50

Таблица 3 армированных тканями

13

Прочность связи между слоями ткани, обработанной клеящими составами

717116

14 Продолжение табл. 3

Таблица 4

Авторы

Даты

1980-02-25—Публикация

1978-03-19—Подача