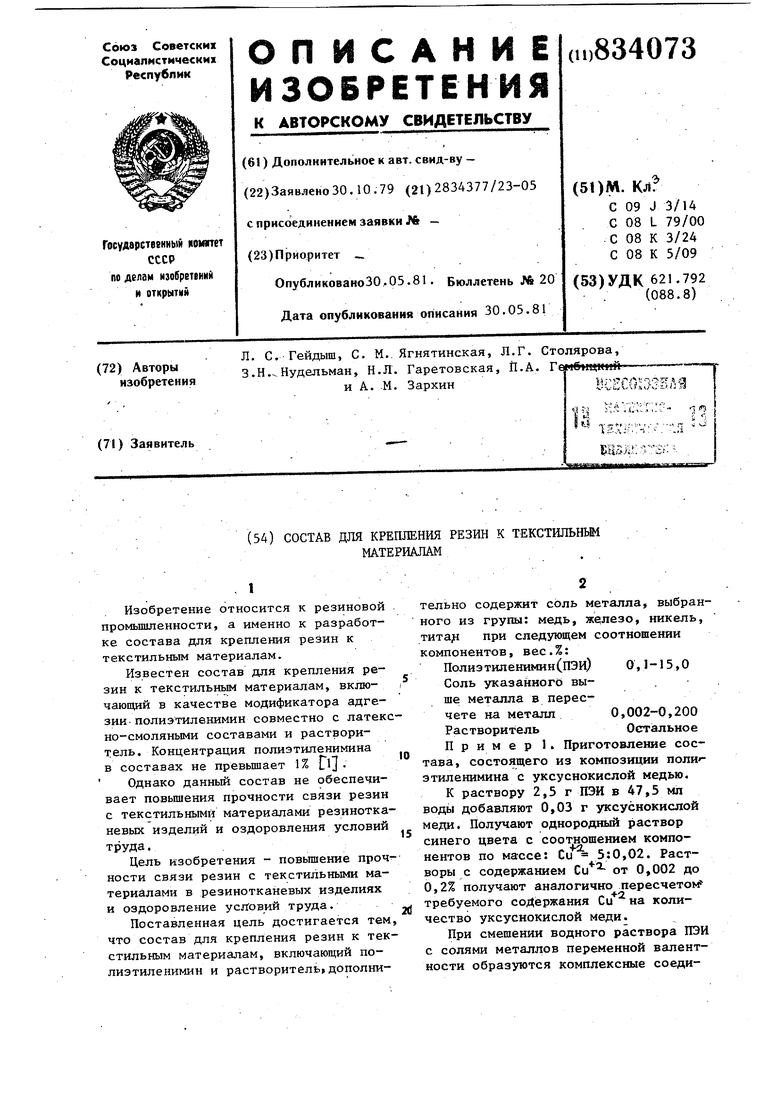

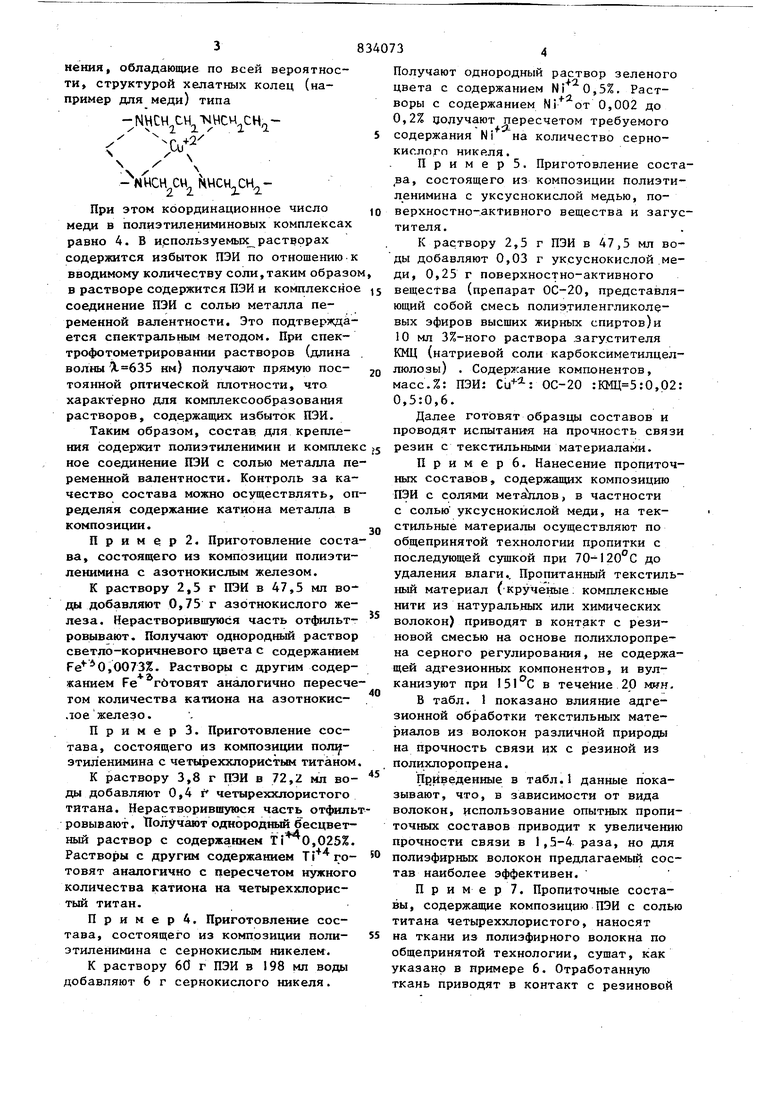

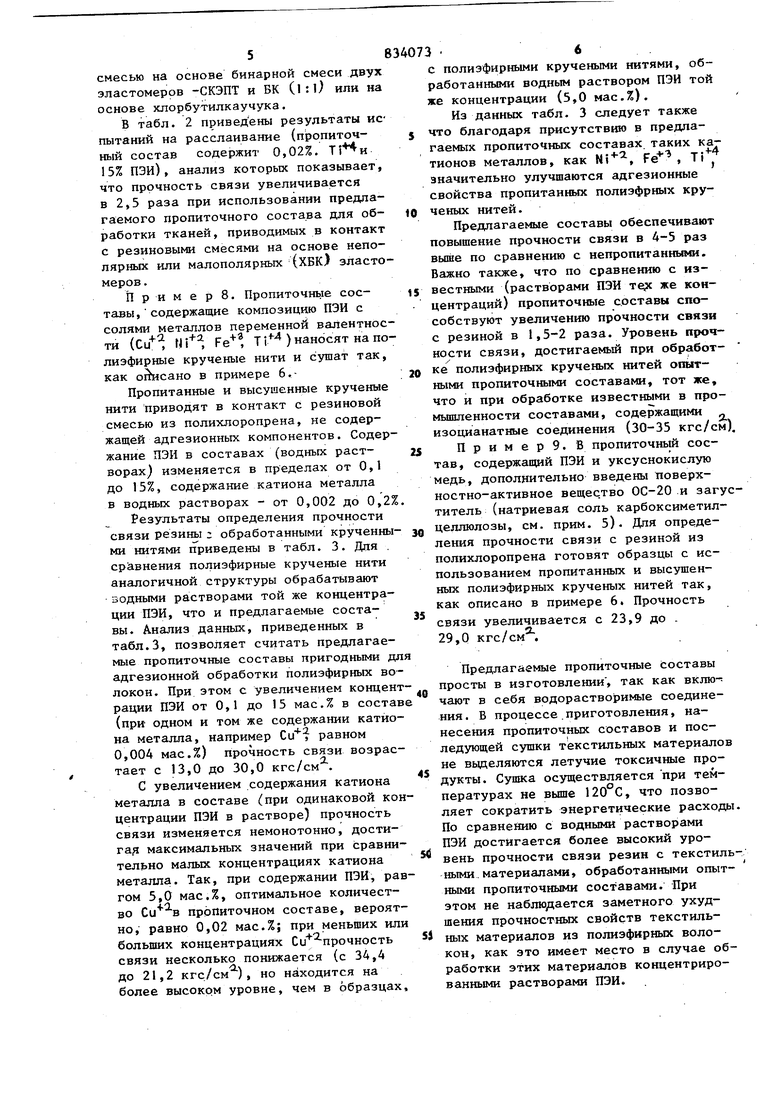

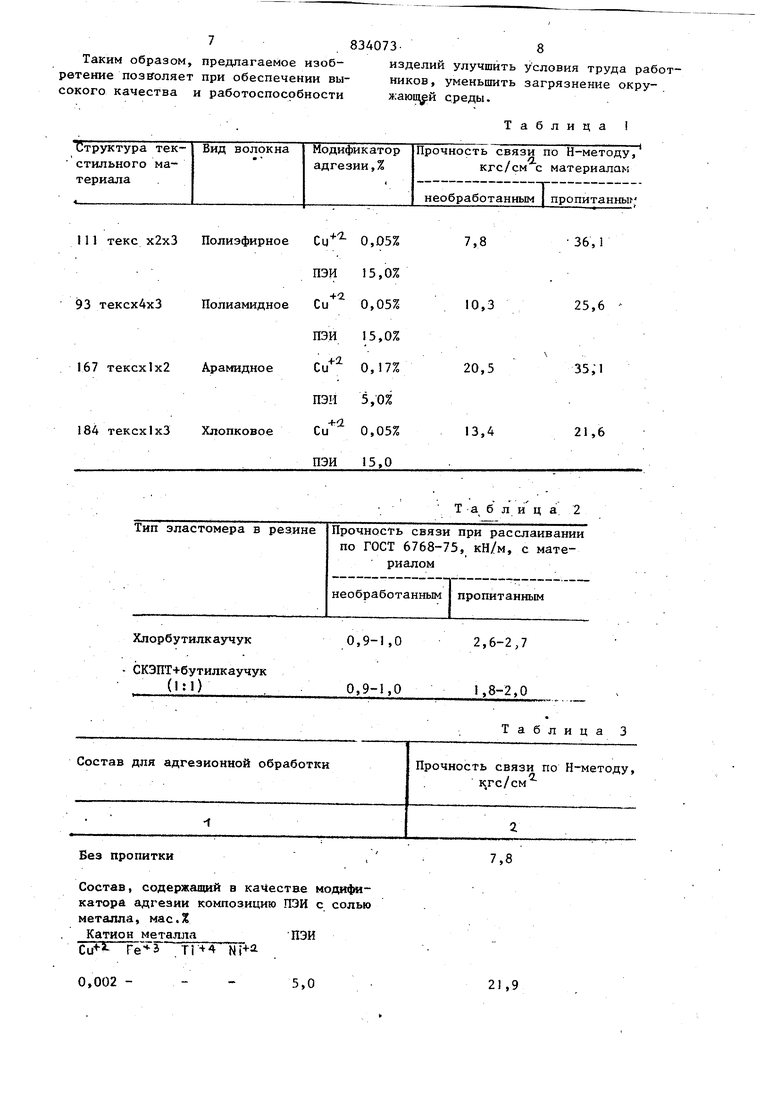

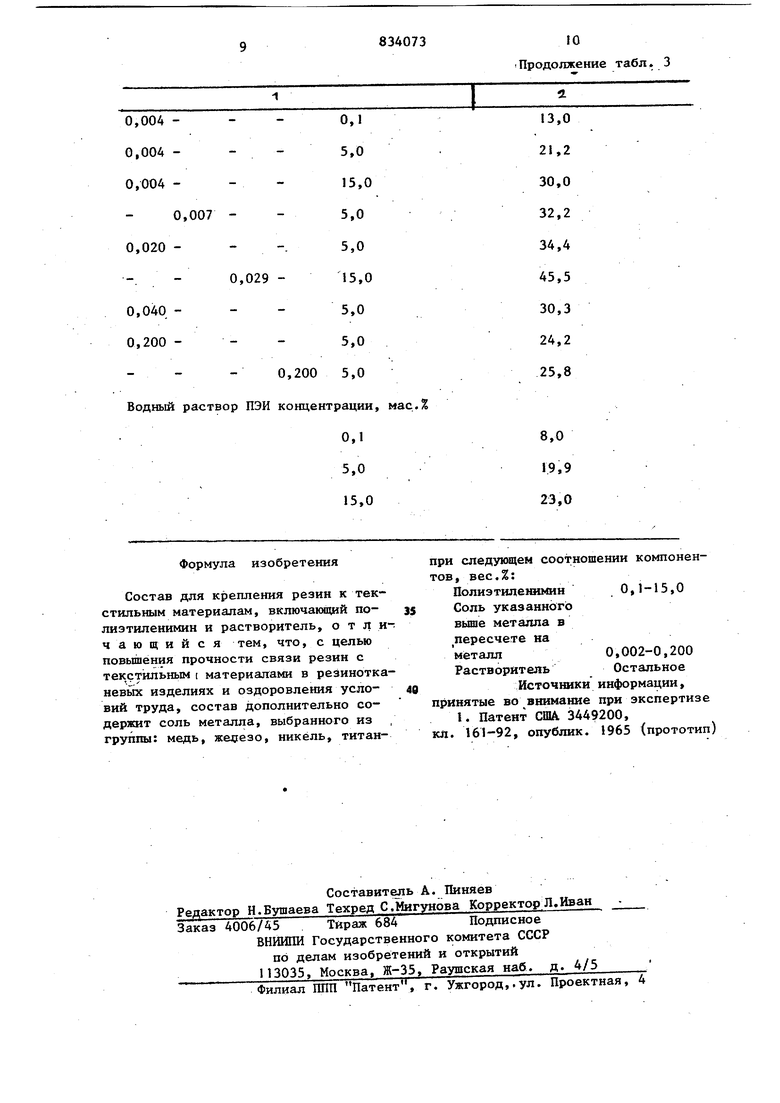

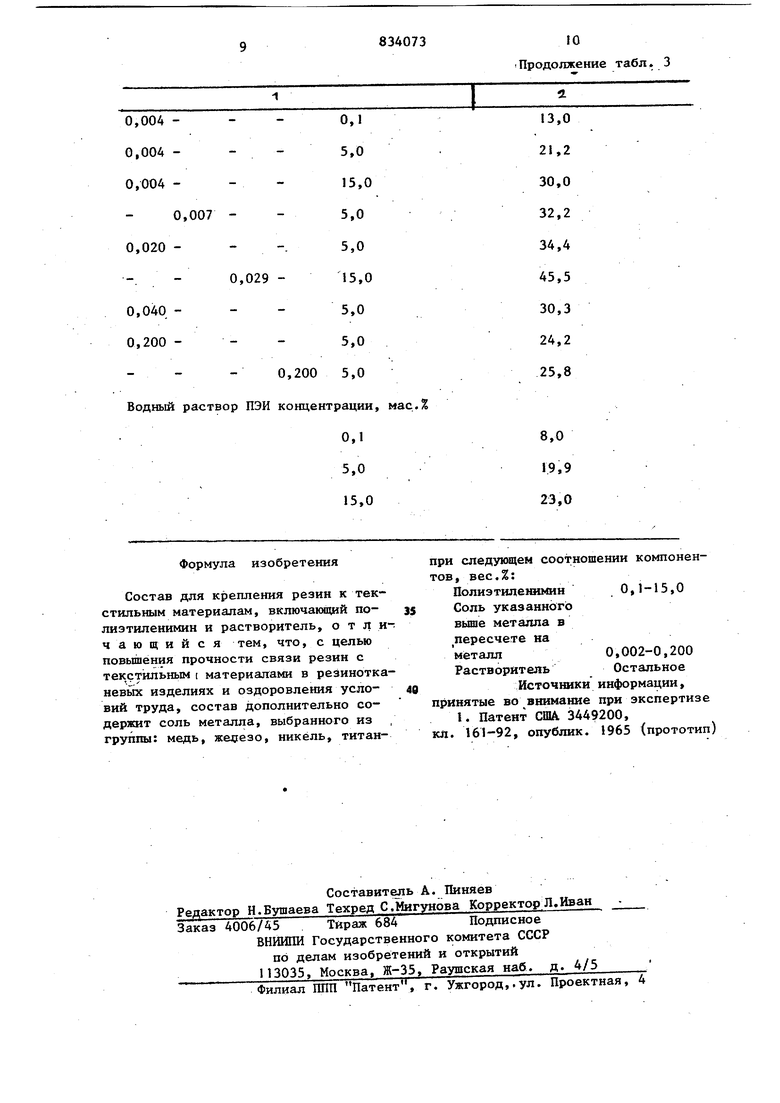

(54) СОСТАВ ДЛЯ КРЕПЛЕНИЯ РЕЗИН К ТЕКСТИЛЬНЬМ МАТЕРИАЛАМ нения, обладающие по всей вероятности, структурой хелатных колец (например для -NHCHXH -NHCM. V Z -ь- г ч / , 4HCH,CH, этом координационное число меди в полиэтилениминовых комплексах равно 4. В и,спользуемых растворах содержится избыток ПЭИ по отношению к вводимому количеству соли,таким образо в растворе содержится ПЭИ и комплексное соединение ПЭИ с солью металла переменной валентности. Это подтверждается спектральным методом. При спектрофотометрировании растворов (длина волны им) получают прямую постоянной оптической плотности, что характерно для комплексообразования растворов, содержащих избыток ПЭИ. Таким образом, состав для крепления содержит полиэтиленимин и комплек ное соединение ПЭИ с солью металла пе ременной валентности. Контроль за качество состава можно осуществлять, оп ределяя содержание катиона металла в композиции. П р и м е Р 2. Приготовление соста ва, состоящего из композиции полиэтиленимина с азотнокислым железом. К раствору 2,5 г ГОИ в 47,5 мл воды добавляют 0,75 г азотнокислого железа. Нерастворившуюся часть отфильтровывают. Получают однородный раствор светло-коричневого цвета с содержанием ,0073%. Растворы с другим содержанием Fe гбтовят аналогично пересче том количества катиона на азотнокислое железо. Пример 3. Приготовление состава, состоящего из композиции пол1 этиленимина с четырехклористым титаном К раствору 3,8 г ПЭИ в 72,2 мл воды добавляют 0,4 г четыреххлористого Титана. Нерастворившуюся часть отфиль ровывают. Получают однородный б есцветный раствор с содержанием ,025%. Растворы с другим содержанием готовят аналогично с пересчетом нужного количества катиона на четыреххлористый титан. П р и м е р 4. Приготовление состава, состоящего из композиции полиэтиленимина с сернокислым никелем. К раствору 60 г ПЭИ в 198 мл воды добавляют 6 г сернокислого никеля. Получают однородный раствор зеленого цвета с содержанием ,5%, Растворы с содержанием Ni oT 0,002 до 0,2% получают пересчетом требуемого содержания Ni на количество сернокислого никеля. П р и м е р 5. Приготовление соста,ва, состоящего из композиции полиэтиленимина с уксуснокислой медью, поверхностно-активного вещества и загустителя. К раствору 2,5 г ПЭИ в 47,5 мл воды добавляют 0,03 г уксуснокислой .меди, 0,25 г поверхностно-активного вещества (препарат ОС-20, представляющий собой смесь полиэтиленгликолевых эфиров высщих жирных спиртов)и 10 мл 3%-ного раствора .загустителя КМЦ (натриевой соли карбоксиметилцеллюлозы) . Содержание компонентов, масс.%: ПЭИ: ОС-20 ,р2: 0,5:0,6. Далее готовят образцы составов и проводят испытания на прочность связи резин с текстильными материалами. Пример 6. Нанесение пропиточных составов, содержащих композицию ПЭИ с солями металлов, в частности с солью уксуснокислой меди, на текстильные материалы осуществляют по общепринятой технологии пропитки с последующей сушкой при 70-120 С до удаления влаги.. Пропитанный текстильный материал (крученые: комплексные нити из натуральных или химических волокон) приводят в контакт с резиновой смесью на основе полихлоропрена серного регулирования, не содержащей адгезионных компонентов, и вулканизуют при 151°С в течейие 20 мин. В табл. 1 показано влияние адгезионной обработки текстильных материалов из волокон различной природы на прочность связи их с резиной из полихлоропрена. Приведенные в табл.1 данные показывают, что, в зависимости от вида волокон, использование опытных пропиточных составов приводит к увеличению прочности связи в 1,5-4 раза, но для полиэфирных волокон предлагаемый состав наиболее эффективен. Пример 7. Пропиточные составы, содержащие композицию ПЭИ с солью титана четыреххлористого, наносят на ткани из полиэфирного волокна по общепринятой технологии, сушат, как указано в примере 6. Отработанную ткань приводят в контакт с резиновой смесью на основе бинарной смеси двух эластомеров -СКЭПТ и БК (l:l) или на основе хлорбутилкаучука. В табл. 2 приведены результаты испытаний на расслаивание (пропитомный состав содержит 0,02%. 15% ПЭИ), анализ которых показывает, что прочность связи увеличивается в 2,5 раза при использовании предлагаемого пропиточного состава для обработки тканей, приводимых в контакт с резиновыми смесями на основе непопярных или малополярных (ХБК) эластомеров . Примере. Пропиточньш соетавы,содержащие композицию ПЭИ с солями металлов переменной валентности (Си ГП, Fe Т ) наносят на полиэфирные крученые нити и сушат так, как oibicaHo в примере 6.Пропитанные и высушенные крученые нити приводят в контакт с резиновой смесью из полихлоропрена, не содержащей адгезионных компонентов. Содержание ПЭИ в составах (водных растворах) изменяется в пределах от 0,1 до 15%, содержание катиона металла в водных растворах - от 0,002 до 0,2% Результаты определения прочности связи резины ; обработанными крученны ми нитями приведены в табл. 3. Для сравнения полиэфирные крученые нити аналогичной структуры обрабатывают водными растворами той же концентрации ПЭИ, что и предлагаемые составы. Анализ данных, приведенных в табл.3, позволяет считать предлагаемые пропиточные составы пригодными дл адгезионной обработки полиэфирных во локон. При этом с увеличением концен рации ПЭИ от 0,1 до 15 мас.% в состав (при- одном и том же содержании катиона металла, например Си равном 0,004 мас.%) прочность связи возрастает с 13,0 до 30,0 кгс/см . С увеличением содержания катиона металла в составе {при одинаковой кон центрации ПЭИ в растворе) прочность связи изменяется немонотонно, достигая максимальных значений при сравнительно малых концентрациях катиона металла. Так, при содержании ПЭИ, рав гом 5,0 мас.%. оптимальное количество Си в пропиточном составе, вероятно, равно 0,02 мас.%; при меньших или больших концентрациях Си прочность связи несколько понижается (с 34,4 до 21,2 кгс/см ), но находится на более высоком уровне, чем в образцах С полиэфирными кручеными нитями, обработанными водным раствором ПЭИ той же концентрации (5,0 мас.%). Из данных табл. 3 следует также что благодаря присутствию в предлагаемых пропиточных составах таких катионов металлов, как Ni, Fe , Ti значительно улучшаются адгезионные свойства пропитанных полиэфрных крученых нитей. Предлагаемые составы обеспечивают повышение прочности связи в 4-5 раз выше по сравнению с нeпpoпитaнны «и. Важно также, что по сравнению с известными (растворами ПЭИ те; же концентраций) пропиточные составы способствуют увеличению прочности связи с резиной в 1,5-2 раза. Уровень прочности связи, достигаемый при обработке полиэфирных крученых нитей опытными пропиточными составами, тот же, что и при обработке известными в промышленности составами, содержащими „ изоцианатные соединения (30-35 кгс/см). Пример9. В пропиточный состав, содержащий ПЭИ и уксуснокислую медь, дополнительно введены поверхностно-активное вещество ОС-20 и загуститель (натриевая соль карбоксиметилцеллюлозы, см. прим. 5). Для определения прочности связи с резиной из полихлоропрена готовят образцы с использованием пропитанных и высушенных полиэфирных крученых нитей так, как описано в примере 6, Прочность связи увеличивается с 23,9 до . 29,0 кгс/см. Предлагаемые пропиточные составы просты в изготовлении , так как включают в себя водорастворимые соединения. В процессе.приготовления, нанесения пропиточных составов и последующей сушки текстильных материалов не выделяются летучие токсичные продукты. Сушка осуществляется при температурах не выше 120°С, что позволяет сократить энергетические расходы. По сравнению с водными растворами ПЭИ достигается более высокий уровень прочности связи резин с текстильными материалами, обработанными опытными пропиточными составами. При этом не наблюдается заметного ухудшения прочностных свойств текстильных материалов из полиэфирных волокон, как это имеет место в случае обработки этих материалов концентрированными растворами ПЭИ.

7834073-8

Таким образом, предлагаемое изоб- изделий улучшить условия труда работрвтение позволяет при обеспечении вы- ников, уменьшить загрязнение окрусокого качества и работоспособности жаюшей среды.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для крепления резин к текстильным полимерным материалам | 1983 |

|

SU1130583A1 |

| Состав для крепления резин к полимерным материалам | 1985 |

|

SU1388410A1 |

| СОСТАВ ДЛЯ КРЕПЛЕНИЯ РЕЗИН К ПОЛИМЕРНЫМ МАТЕРИАЛАМ | 1996 |

|

RU2112003C1 |

| Состав для крепления резины | 1978 |

|

SU717116A1 |

| Состав для повышения адгезии текстильных материалов из синтетических волокон к резине | 1980 |

|

SU994596A1 |

| Состав для обработки текстильныхМАТЕРиАлОВ | 1978 |

|

SU794096A1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ СИНТЕТИЧЕСКИХ ВОЛОКОН | 2010 |

|

RU2418899C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ПОЛИЭФИРНЫХ ВОЛОКОН | 2010 |

|

RU2435890C1 |

| Способ обработки волокнистого материала | 1978 |

|

SU740798A1 |

| Водорастворимые блокированные диизоцианаты и полиизоцианаты как адгезионные добавки к пропиточным составам для химических волокон и тканей из них | 1978 |

|

SU854927A1 |

Хлорбутилк аучук

СКЭПТ+бутилкаучук (1:1)

Без пропитки

Состав, содержащий в качестве модификатора адгезии композицию ПЭИ с солью металла, мае.%

Катион металла ПЭИ

С ,0

0,002 Таблица 2

0,9-1,0

2,6-2,7 0,9-1,0 1,8-2,0

Таблица 3

7,8

21,9 Формула изобретения Состав для крепления резин к текстильным материалам, включающий полиэтиленимин и растворитель, о т л ичающийся тем, что, с целью повышения прочности связи резин с тек,стильным t материалами в резинотканевьж изделиях и оздоровления уелоВИЙ труда, состав дополнительно содержит соль металла, выбранного из , группы: медь, железо, никель, титан83407310

1Продолжение табл. 3 при следующем соотношении компонентов, вес.%: Полиэтилешшин 0,1-15,0 Соль указанного выше металла в пересчете на металл0,002-0,200 Растворитель Остальное Источники информации, принятые во внимание при экспертизе 1. Патент США, 3449200, кд. 161-92, опублик. 1965 (прототип)

Авторы

Даты

1981-05-30—Публикация

1979-10-30—Подача